川渝地区含硫气井固井水泥环界面腐蚀机理分析

2011-12-06郑友志佘朝毅姚坤全马发明欣唐庚罗咏枫程小伟郭小阳

郑友志 佘朝毅,2 姚坤全 马发明 王 欣唐庚 罗咏枫 程小伟 郭小阳

1.中国石油西南油气田公司采气工程研究院 2.西南石油大学石油工程学院 3.中国石油西南油气田公司工程技术与监督部4.中国石油西南油气田公司物资采购管理部 5.西南石油大学材料科学与工程学院

川渝地区含硫气井固井水泥环界面腐蚀机理分析

郑友志1佘朝毅1,2姚坤全3马发明1王 欣4唐庚1罗咏枫1程小伟5郭小阳5

1.中国石油西南油气田公司采气工程研究院 2.西南石油大学石油工程学院 3.中国石油西南油气田公司工程技术与监督部4.中国石油西南油气田公司物资采购管理部 5.西南石油大学材料科学与工程学院

酸性气井井下防腐是石油工程学界的技术难题之一,对于“井筒第一屏障”——固井水泥环的腐蚀研究更是备受重视。针对目前井下固井水泥环腐蚀研究中存在的问题,采用界面腐蚀的试验方法,利用X射线衍射、扫描电镜等实验分析手段,对川渝地区含硫气井固井水泥环腐蚀机理进行了探索。结果表明:①水泥石的腐蚀深度和H2S分压值、腐蚀时间成正比;②腐蚀后水泥石抗压强度值和H2S分压值、腐蚀时间成反比;③由于水泥石受酸性气体腐蚀后的产物逐渐富集、堆积及运移,使水泥石形成一个较为稳定的致密层或腐蚀过渡带,腐蚀后水泥石的孔隙度和渗透率随腐蚀时间的增加呈现先增加后降低的特点,并最终使腐蚀介质进入水泥石内部变得更加困难;④确保水泥环在保持一定腐蚀深度的情况下,尽快形成较为稳定的腐蚀过渡带或降低水泥环的腐蚀速率,是含硫气井固井水泥环在酸性环境下保持长期密封性及化学完整性的重要基础条件。

川渝地区 酸性气井 固井水泥环 界面腐蚀 腐蚀深度 孔隙度 渗透率抗压强度

目前国内的高温深井——塔里木盆地克拉2气田、四川盆地罗家寨等气田的部分气井不同程度地环空带压,最终直接影响气井的高产、稳产。四川盆地罗家寨、渡口河、铁山坡、卧龙河等气田飞仙关组气藏H2S含量为10%~16%,龙岗气田H2S含量为30~180g/m3。高H2S不仅对井下和地面高强度钢材造成严重腐蚀,其强毒性也直接威胁到人身安全,钻完井风险大。在地层(气层)—水泥环—套管这一井下系统中,固井水泥环是阻止H2S、CO2等酸性介质腐蚀的第一道屏障。因此,井下管材受酸性气体腐蚀要达到治“本”的目的,必须注重对防腐蚀水泥浆体系的研究。而对防腐蚀水泥体系进行研究,首先必须弄清楚水泥石在酸性环境下腐蚀的本质,才能有针对性地采取相应的防腐措施,从根本上提高酸性气井的固井质量。

通过对目前国内外开展的水泥石抗酸性介质腐蚀能力的文献资料调研,发现以往的腐蚀实验均是采用将水泥石样完全浸泡在酸性环境下进行试验的实验手段[1-3],但实际上,井下水泥环受到腐蚀是从气层和水泥环的接触界面开始的,而并非水泥环整体同时受到腐蚀,因此以往水泥石受酸性气体腐蚀的实验结果与实际情况并不完全吻合。

笔者针对目前固井水泥石抗酸性介质腐蚀存在的诸多问题,采用界面腐蚀的实验方法,通过对川渝气田现场用水泥石腐蚀前后的各项性能(腐蚀深度、抗压强度、渗透率、孔隙度等)的测试,对川渝含硫气井固井水泥环界面抗腐蚀机理进行了探索,以期更真实地反映井下水泥石在酸性环境下的腐蚀状况。这对评估和保障高含H2S/CO2气藏在开采过程中的安全及延长气井寿命等均具有非常重要的意义。

1 界面腐蚀实验设计

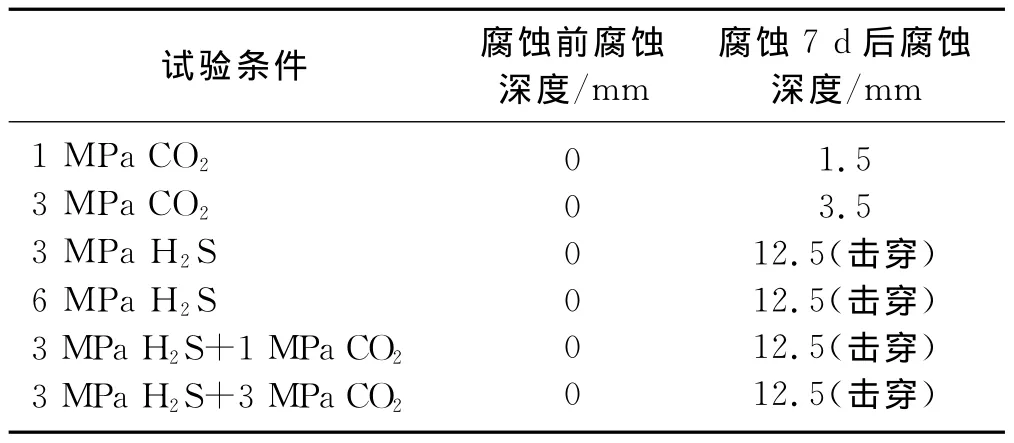

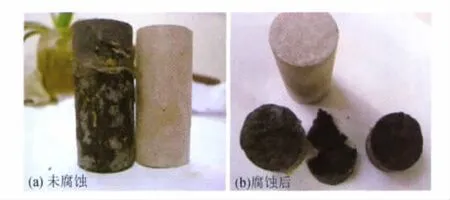

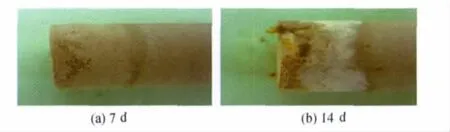

表1是采用水泥石样品完全浸泡的方法,对川渝气井M井5in(1in=2.54cm,下同)尾管水泥石(FS-31L+SD10水泥浆体系,密度1.88g/cm3)受H2S、CO2气体腐蚀后腐蚀深度的试验数据,图1是在3 MPa、H2S气相环境下水泥石未腐蚀和腐蚀后的外观对比。从试验结果可以看出,凡是含有H2S气体的腐蚀试验,水泥石的腐蚀深度均为击穿,腐蚀结果相当严重。如果就此认为川渝高含硫气井井下水泥环随着时间的推移,将全部被H2S等酸性气体腐蚀击穿,后果将不堪设想。但川渝气田含硫气井实际情况却并非如此,气井井下水泥环并非整体同时受到四面八方的腐蚀,而仅气层与水泥环的界面受到持续的酸性腐蚀。

表1 川渝M井5英寸尾管水泥石受酸性气体腐蚀深度数据表

图1 3MPa H2S气相环境下水泥石腐蚀对比照片

因此,笔者提出界面腐蚀的概念,并提出如下试验方案(由于川渝气田含硫气井井下主要的腐蚀介质是H2S和CO2等[4-5],因此腐蚀试验条件主要考虑此两种酸性气体):

1)按API规范制备和养护现场取样水泥浆,高温高压养护(90℃×20.7MPa×7d)结束后,取心(25 mm×50mm),制备水泥石试样。

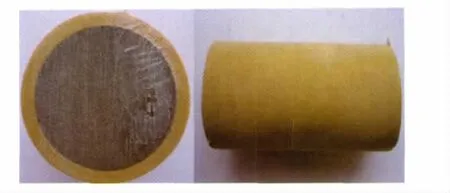

2)将水泥石样装入内径为26mm,长度为52mm的耐腐蚀模具中,并使用环氧树脂密封水泥石和模具未接触部位(保证水泥石与模具之间的密封性,用以模拟地层与水泥环界面的胶结),用砂纸抛光水泥石端面(图2)。

3)将带有耐腐蚀模具的水泥试样放入高温高压腐蚀仪中进行腐蚀实验。

图2 水泥石腐蚀制样照片

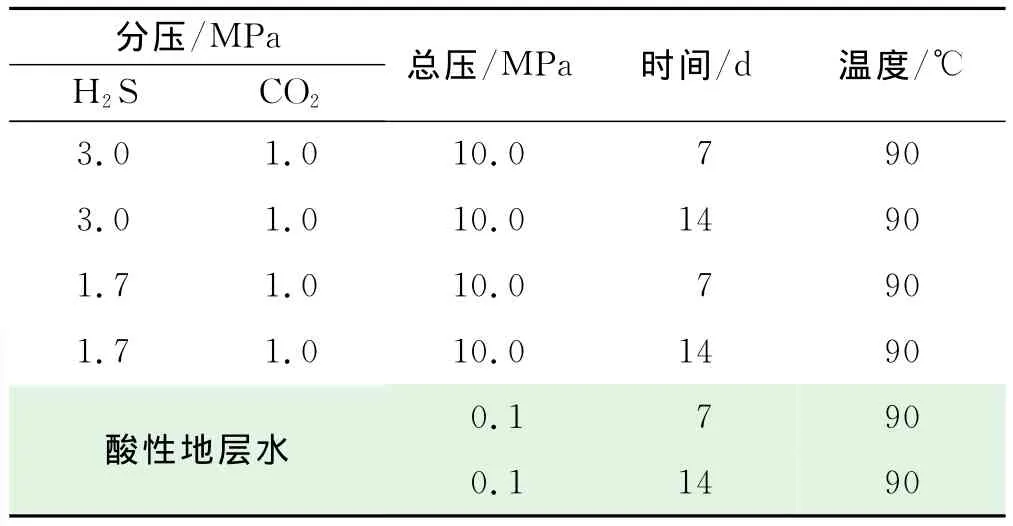

试验采用的是川渝气田X气井7in尾管固井水泥浆(FS-31L+SD10水泥浆体系,密度1.90g/cm3)现场取样(以下称指定水泥石),腐蚀试验条件如表2所示。

表2 界面腐蚀试验条件表

2 试验结果与分析

2.1 水泥石界面腐蚀深度变化

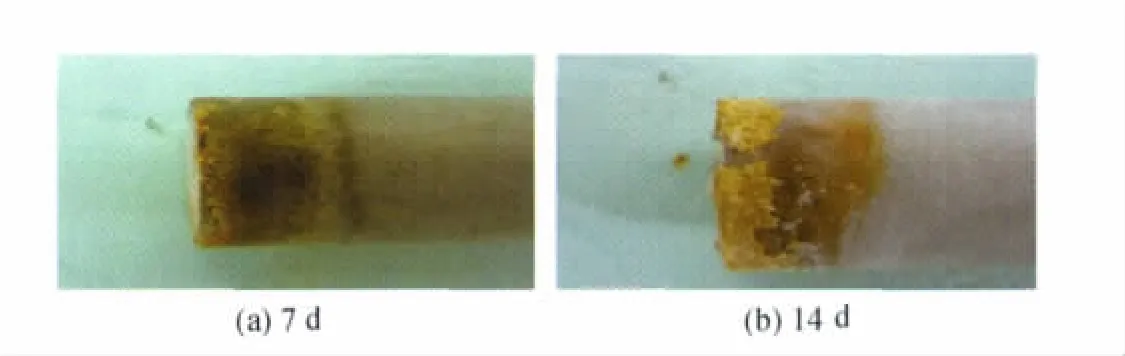

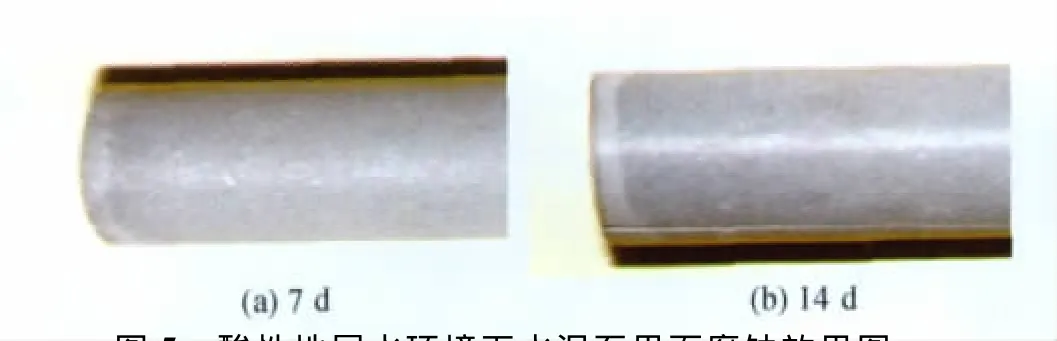

图3~5是指定水泥石在水湿H2S+CO2复合酸性气体环境及酸性地层水中腐蚀7d和14d后的外观形貌图。

图3 1MPa CO2、3MPa H2S环境下水泥石界面腐蚀效果图

图4 1MPa CO2、1.7MPa H2S环境下水泥石界面腐蚀效果图

图5 酸性地层水环境下水泥石界面腐蚀效果图

从图3~5可直观地看出,水泥石在界面腐蚀条件下,用肉眼可以很清晰地观察到水泥石外表腐蚀的状况,和水泥石完全侵入实验手段得出的击穿结果(图1)完全不一样,界面腐蚀仅水泥石端面受到了部分腐蚀。

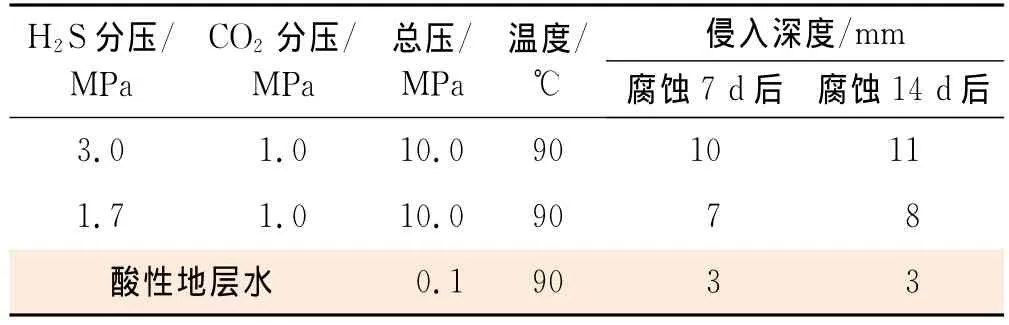

表3是根据腐蚀后水泥石颜色的变化,采用体视显微镜观察并测试腐蚀性组分侵入水泥石深度的试验数据。

表3 不同条件下水泥石被腐蚀性组分侵入深度情况表

由表3数据可以看出:随H2S分压的增加,腐蚀性组分侵入深度增加;随腐蚀时间的延长,腐蚀深度增加;水泥石在地层水环境中腐蚀7d和养护14d后,腐蚀深度几乎没有变化,这和酸性地层水含腐蚀介质较少有关。

2.2 水泥石界面腐蚀强度变化

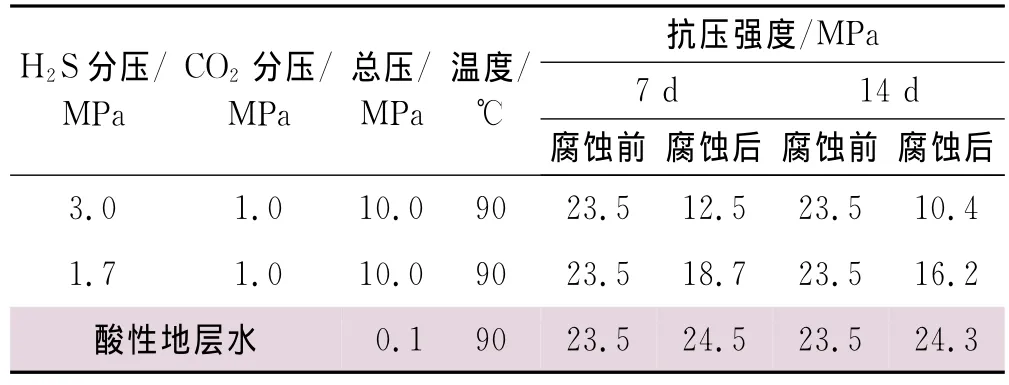

表4是指定水泥石在水湿H2S+CO2复合酸性气体环境及酸性地层水中界面腐蚀7d和14d后抗压强度变化情况。

由表4数据可以看出:随着腐蚀时间的增加,水泥石的强度值呈下降趋势;随H2S分压的增加,水泥石的强度减小(强度下降或减小意味着腐蚀程度加重);对比水泥石腐蚀7d后和腐蚀前的强度差值(-11.0MPa、-4.8MPa、+1.0MPa)以及水泥石腐蚀14d后和腐蚀7d后的强度差值(-2.1MPa、-2.5MPa、-0.2MPa)可知,腐蚀7d后,水泥石的腐蚀速率呈现减弱现象;在酸性地层水条件下,腐蚀7 d后强度值有所增加,分析可能是由于地层水含酸性腐蚀介质较少,在7d和14d内,酸性地层水对水泥石的养护作用占主导位置,腐蚀作用占次要位置的缘故,而随着时间的延长,酸性地层水浸泡条件下水泥石依然出现强度下降的趋势。

表4 腐蚀前后水泥石抗压强度变化情况表

3 微观机理分析

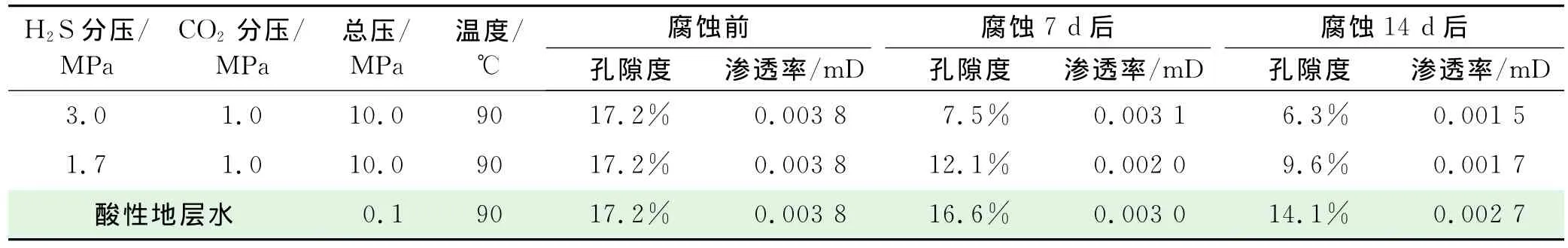

表5是指定水泥石在水湿H2S+CO2复合酸性气体环境及酸性地层水中界面腐蚀7d和14d后的孔隙度和渗透率变化情况。

由表5数据可以看到:随时间的延长,水泥石受酸性气体腐蚀后的孔隙度和渗透率值均降低,这与国内相关文献中描述的腐蚀后水泥石孔隙度与渗透率增加的结果[6-11]刚好相反。下面以1MPa CO2+3MPa H2S环境下水泥石界面腐蚀后的水泥石为对象,利用X射线衍射、扫描电镜等实验手段,对此现象进行机理分析。

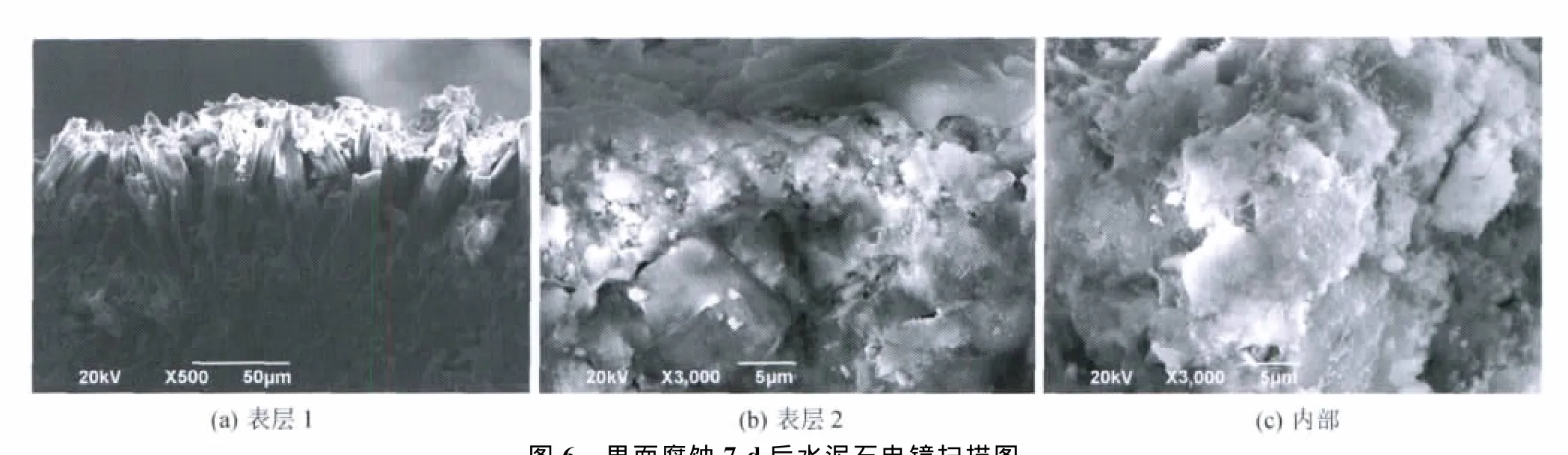

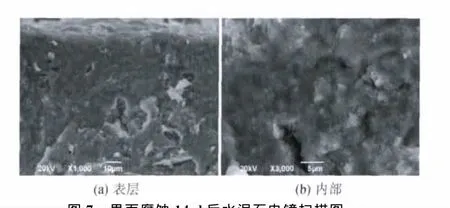

图6和图7分别是1MPa CO2+3MPa H2S环境下水泥石界面腐蚀7d和14d后水泥石的微观电镜照片。

由显微照片图6-a可以看到腐蚀后的水泥石表面包裹着一层腐蚀产物,由扫描电镜(SEM)看出该包被层属于致密性的。在致密包被层的下面是水泥石的内部结构,由图6、7对比看出,腐蚀后的水泥石内部结构相对致密层来说较为疏松,能观察到部分较大的孔洞,这些孔洞可能是腐蚀介质和水泥石中的水化产物反应留下的,同时反应的腐蚀产物通过孔洞和凝胶孔等被运移到水泥石的表面,最终使水泥石的表面形成致密包被层。

表5 界面腐蚀前后水泥石孔隙度和渗透率变化情况表

图6 界面腐蚀7d后水泥石电镜扫描图

图7 界面腐蚀14d后水泥石电镜扫描图

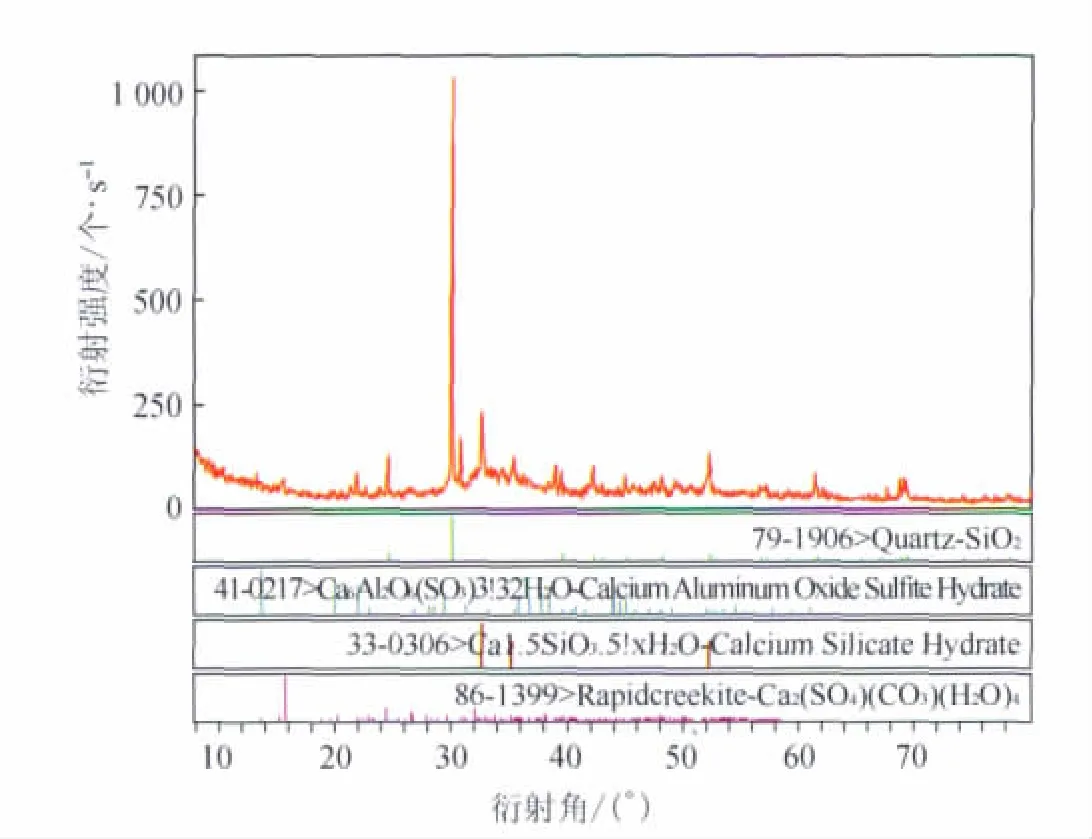

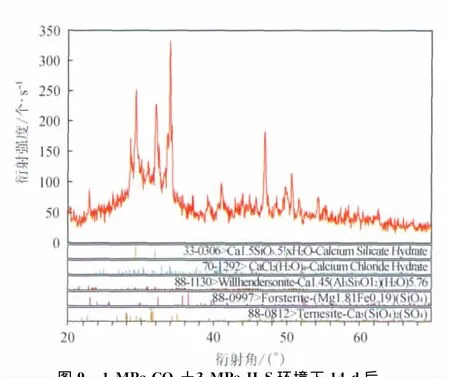

图8、9是1MPa CO2+3MPa H2S环境下水泥石界面腐蚀7d和14d后X射线衍射成果图(XRD)。

分析图8、9,可知指定水泥石界面腐蚀后,表面致密层的主要物相是SiO2、AFt、C-S-H凝胶、CaCO3、CaSO4·2H2O、CaS等。

图8 1MPa CO2+3MPa H2S环境下7d后水泥石表面的XRD图

图9 1MPa CO2+3MPa H2S环境下14d后水泥石表面的XRD图

在复合酸性气体腐蚀水泥石时,膨胀型腐蚀产物CaCO3、CaS、CaSO4·2H2O的体积增加。在水泥石表面腐蚀层,Ca(OH)2组分被完全腐蚀,其产物CaSO4·2H2O随着反应的进行被运移到水泥石表面。正是因为这些膨胀型腐蚀产物的出现,加上运移等作用,使腐蚀水泥石的表层呈现出比水泥石内部密实的现象。

4 腐蚀过渡理论

总结以上试验分析结果,对川渝含硫气井井下水泥环受H2S、CO2等酸性气体腐蚀的机理进行如下描述:在酸性气井井下,H2S、CO2等酸性气体横向上从产层与水泥环界面向水泥环、套管方向,纵向上从产层与水泥环界面向气井上部方向对水泥环进行腐蚀。在水泥环与气层接触表面完全腐蚀带,由于酸性气体与水泥环发生化学反应,水泥环的致密性受到破坏而导致水泥环腐蚀表面孔隙度、渗透率增加。随时间的推移,酸性腐蚀介质继续向水泥环内部作用,其腐蚀产物SiO2、AFt、C-S-H凝胶、CaCO3、CaSO4·2H2O、CaS等利用水泥环表面完全腐蚀带中的孔隙向表面运移,逐渐形成一致密过渡带。此致密过渡带由于大量腐蚀产物的富集堵塞孔道,反而使得此处孔隙度、渗透率不增反降,最终使H2S、CO2等酸性腐蚀介质难以在横向和纵向上继续对水泥环展开腐蚀。

5 结论与建议

通过界面腐蚀的试验方法,对井下水泥环受H2S、CO2等酸性气体腐蚀的机理进行了分析,得到如下结论和建议:

1)H2S分压值、腐蚀时间与水泥石的腐蚀深度成正比,H2S分压值、腐蚀时间与腐蚀后水泥石的抗压强度值成反比。

2)水泥石受酸性气体腐蚀后的主要物相为SiO2、AFt、C-S-H凝胶、CaCO3、CaSO4·2H2O、CaS等,腐蚀产物逐渐地富集、堆积及运移,使水泥石形成一个较为稳定的致密层或腐蚀过渡带,导致腐蚀后水泥石孔隙度和渗透率随腐蚀时间的增加呈现先增加后降低的趋势,并最终使外界的腐蚀介质难以继续向水泥石内部运移。

3)首次提出采用界面腐蚀的方法来研究酸性气井井下水泥环抗腐蚀机理,为建立国内评价固井水泥环抗腐蚀试验标准提供了重要参考。

4)使水泥环在保持一定腐蚀深度的情况下,尽快形成较为稳定的腐蚀过渡带,或降低水泥环的腐蚀速率,是含硫气井井下水泥环在酸性环境下保持长期密封性及化学完整性的重要方法。

[1]徐璧华,宋茂林,李霜,等.水泥石抗盐防CO2/H2S腐蚀研究[J].钻井液与完井液,2010,27(5):58-60.

[2]杨远光,郭小阳,张玉隆,等.抗腐蚀低密度水泥体系的研究与应用[J].天然气工业,2001,21(2):48-51.

[3]黄柏宗,林恩平,吕光明,等.固井水泥环柱的腐蚀研究[J].油田化学,1999,16(4):377-383.

[4]黄洪春,刘爱萍,陈刚,等.川渝气区“三高”气井固井技术研究[J].天然气工业,2010,30(4):70-73.

[5]丁士东,周仕明,陈雷.川东北地区高温高压高含硫气井配套固井技术[J].天然气工业,2009,29(2):58-60.

[6]张聪,张景富,彭邦洲,等.CO2腐蚀油井水泥石的深度及预测模型[J].硅酸盐学报,2010,38(9):1782-1787.

[7]严思明,戴珍珍,裴贵彬,等.气态CO2对气井固井水泥石的腐蚀分析[J].天然气工业,2010,30(9):55-59.

[8]郭志勤,赵庆,燕平,等.固井水泥石抗腐蚀性能的研究[J].钻井液与完井液,2004,21(6):37-40.

[9]马开华,周仕明,初永涛,等.高温下H2S气体腐蚀水泥石机理研究[J].石油钻探技术,2008,36(6):4-8.

[10]严思明,王杰,卿大咏,等.H2S对固井水泥石腐蚀研究[J].油田化学,2010,27(4):366-370.

[11]严思明,戴珍珍,裴贵彬,等.气态二氧化碳对气井固井水泥石的腐蚀分析[J].天然气工业,2010,30(9):55-59.

(修改回稿日期 2011-09-30 编辑 居维清特约编辑 杨 斌)

中国石油西南油气田公司科学研究与技术开发项目“井下水泥环密封性评价研究”(编号:20100304-04),专利申请号:201110343762.08。

郑友志,1979年生,工程师,博士;2001年毕业于原西南石油学院石油工程专业;现从事油气井固井、完井方面的科研工作。地址:(618300)四川省广汉市中国石油西南油气田公司采气工程研究院气井工程研究室。电话:(0838)5152427。E-mail:zyz08@petrochina.com.cn

郑友志等.川渝地区含硫气井固井水泥环界面腐蚀机理分析.天然气工业,2011,31(12):85-89.

10.3787/j.issn.1000-0976.2011.12.015