新疆某铜锌多金属矿选矿实验研究

2011-12-06张大春温建康

王 利,张大春,温建康

(1.保利江山资源有限公司,新疆乌鲁木齐830011;2.北京有色金属研究总院,北京100088)

目前,在多金属硫化矿浮选过程中,世界各国处理的铜铅锌硫化矿石组分越来越复杂。多组分致密共生,镶嵌关系复杂多变,已经成为有色金属选矿领域的一个难题。国内外选矿研究人员一直从事这一课题的研究与探索,做了大量研究工作,取得了一些研究成果,但总的来说,还是有些不尽人意,尤其是对一些嵌布关系复杂呈固溶体状态的铜铅锌硫化矿石[1-3]。此次试验研究的矿样采自新疆某铜锌多金属矿,含少量铅矿物,矿石性质复杂,属易浮较难分离的低硫铜锌铅银多金属硫化矿。试验的目的,是为生产提供合理的选别工艺流程 (包括药剂制度)和设计依据。

1 矿石性质

试样采自新疆某铜锌多金属矿矿床。矿石中的有用矿物种类相对较简单,多数为黄铜矿,次为闪锌矿和少量的方铅矿、磁黄铁矿及黄铁矿。脉石矿物种类较复杂,为石英、堇青石、矽线石、绿泥石、方解石、黏土矿物透闪石及蛇纹石等。矿石主要以他形粒状结构为特点;其次,有少量固溶体分离结构和半自形粒状结构。他形粒状结构中,有用矿物呈规则粒状、不规则粒状、长条、枝状、多角状及脉状构造。主要有用矿物铜、锌嵌布关系,多数以简单嵌布为特征,其他嵌布方式如包含浮滴状结构、包含微细粒结构,在矿石中占比例并不大,在5%~8%左右。但闪锌矿中包含较多的铜矿物,造成铜锌难以分离。原矿石多元素分析及铜锌物相分析分别见表1~表3。

表2 原矿铜物相分析结果

表3 原矿锌物相分析结果

2 试验方案的选择

针对该矿石的特点进行了前期探索性试验,根据探索试验结果及原矿性质分析,采用全优先浮选流程较为适合本矿样。在优先浮选硫化铜锌矿石时,一般采用抑锌浮铜的浮选方法。该浮选法遇到的主要问题,是闪锌矿易被铜离子活化而与铜矿物一起进入泡沫产品中,因此选择对闪锌矿具有选择性抑制作用的药剂,是进行铜锌分离的关键。

3 试验结果与分析

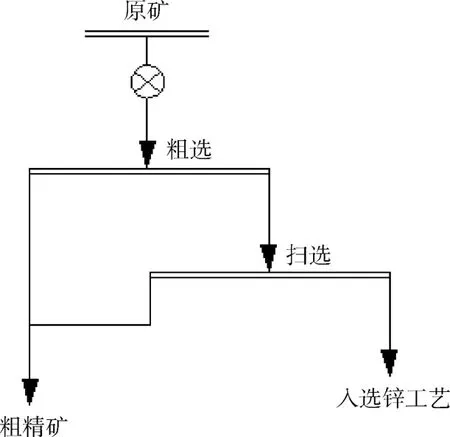

该矿样中铅矿物含量较少,本次试验不单独作为产品进行分离。鉴于矿区所处环境及硫精矿的市场情况,硫不分离,作为尾矿排入尾矿坝内。优先浮铜开路试验流程采用一粗、一扫流程 (条件试验流程图),如图1所示。

图1 条件试验流程图

3.1 磨矿细度对铜浮选指标的影响

磨矿细度的选择,是浮选过程中一个重要工艺指标。合理选择磨矿细度,不仅能够实现矿物单体的充分解离,也可避免矿石过粉碎造成浮选过程的恶化。根据本次试验矿石样的嵌布特征,考察磨矿细度 -74μm占 66.53%、76.37%、84.22%、91.06%。试验结果见图2。

从磨矿细度试验结果可以看出:随着磨细度的增加,粗精矿中的铜回收率有所增加,但当磨矿细度达到-74μm占91.06%时,在相同的条件下,铜回收率急剧下降到72.92%。因此,本次试验研究选用磨矿细度为-74μm占84.22%左右。

3.2 pH值对铜浮选指标的影响

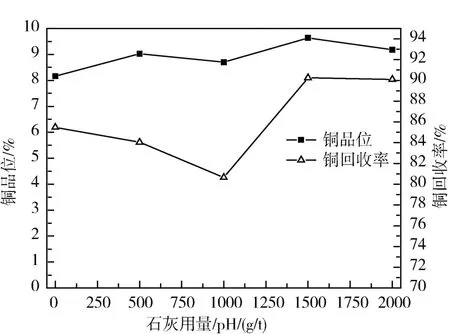

试验过程中,采用亚硫酸钠、硫化钠、硫酸锌作为抑制剂,联合抑制矿石中锌矿物及硫,矿浆p H值采用石灰调整。石灰用量分别为0g/t、500 g/t(p H值约7.5)、1000 g/t(p H值约8.5)、1500 g/t(p H值约 10.5)、2000 g/t(p H值约12)。试验结果如下图3。

图2 磨矿细度对铜浮选指标的影响

图3 石灰用量对铜浮选指标的影响

由不同石灰用量条件下的铜粗精矿回收率的变化曲线可知:随着石灰用量的增加,铜粗精矿回收率有下降趋势。石灰用量1000 g/t时,回收率降至最低为80.65%,而石灰用量继续增加至1500 g/t时,回收率大幅上升至90.24%,但若再继续增加石灰用量,回收率又有所下降。因此,结合组合抑制剂的抑制效果情况,石灰用量选用1500 g/t,即矿浆p H值为10.5左右。

3.3 亚硫酸钠、硫化钠、硫酸锌用量对铜浮选指标的影响

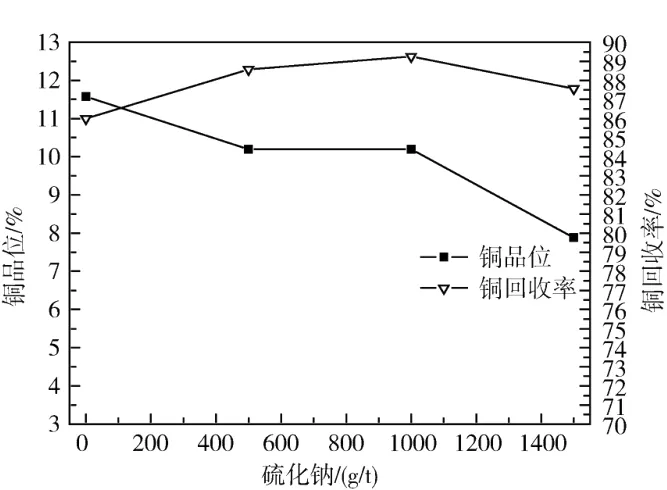

铜锌分离效果的好坏,直接取决于抑制锌、硫的抑制剂的选择及用量。抑制剂的有效组合,能够较好的抑制闪锌矿、黄铁矿,提高铜粗精矿的质量。实验主要对组合抑制剂亚硫酸钠、硫化钠、硫酸锌用量进行选择。试验结果见图4~图6。

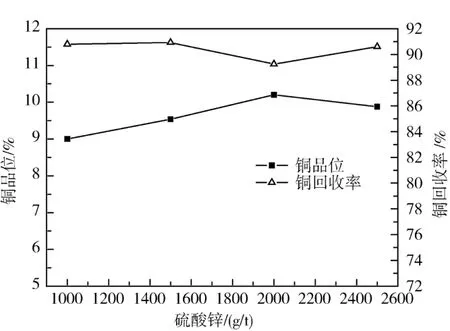

由图4~图6可以看出,综合考虑浮选过程中铜的回收率及尾矿中锌的回收率,亚硫酸钠用量为1000g/t、硫化钠用量为1000g/t、硫酸锌用量为2000g/t时,铜粗精矿浮选指标较好。

3.4 捕收剂的选择及用量的确定

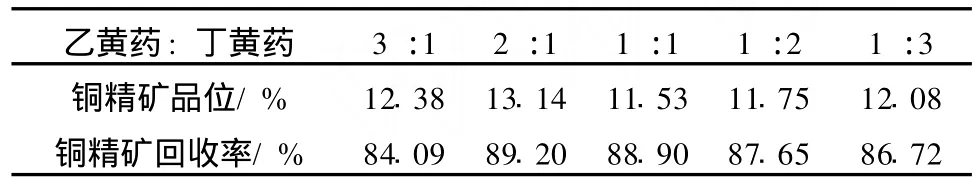

本次试验通过对乙黄药、丁黄药、乙硫氮及乙黄药与丁黄药混合捕收剂进行了试验研究。研究发现,在乙黄药与丁黄药的协同作用下,浮选效果较好。于是,对乙黄药与丁黄药的配比及捕收剂用量进行了大量实验,结果见表4、表5。

图4 亚硫酸钠用量对铜浮选指标的影响

图5 硫化钠用量对铜浮选指标的影响

图6 硫酸锌用量对铜浮选指标的影响

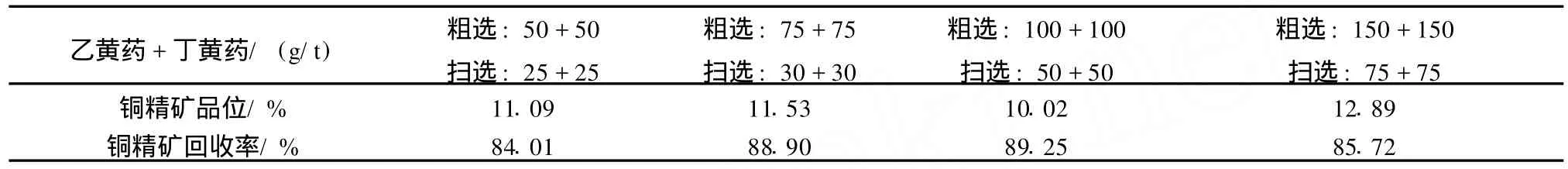

表4 捕收剂用量试验结果

表5 混合捕收剂配比的确定

由表4及表5中实验结果可知,随着混合捕收剂用量的增加,铜回收率随之增大,当用量增加至200g/t时,回收率增加不明显。但用量继续增加时,回收率却随之下降。综合考虑实验指标,本次试验研究选取混合捕收剂粗选用量150g/t,扫选75g/t。在乙黄药与丁黄药的配比试验中,配比在2∶1~1∶2范围内,铜粗精矿浮选指标较好,回收率均大于87%;比例为1∶3和3∶1时,回收率较前者低。本次试验研究,确定乙黄药与丁黄药配比为1∶1。

3.5 锌矿物活化剂的用量选择

铜粗选尾矿进入选锌工艺,采用一粗一扫流程,进行活化剂硫酸铜用量试验。粗选采用乙黄药与丁黄药混合捕收剂,配比1∶1,用量100g/t、石灰用量500g/t、2#油15g/t;扫选捕收剂、起泡剂用量为粗选一半。实验结果见表6。

锌浮选硫酸铜用量试验结果可知,随着硫酸铜用量的增加,锌粗精矿的回收率有所增加,当用量1000g/t时,回收率达到83.43%。由于样品中锌中有约15%的氧化锌,少部分易浮锌又在选铜时进入铜精矿中。因此可以认为,硫酸铜用量为1000g/t时,选铜尾矿中的闪锌矿已几乎全部被选出。本次试验没有加大硫酸铜用量进行试验,试验选用硫酸铜用量为1000g/t。

表6 硫酸铜用量试验

3.6 闭路试验

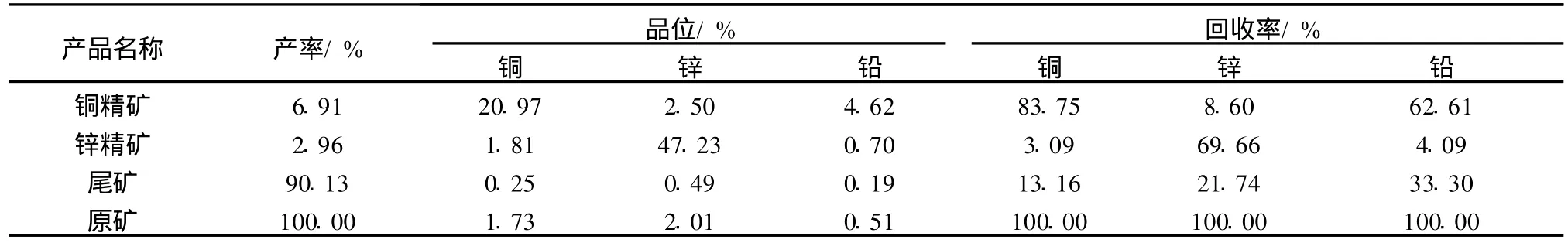

通过对矿石进行磨矿细度、药剂制度、药剂用量试验及开路实验,最终确定闭路试验流程见图7。闭路流程图中,铜选别采用一粗一扫一精获得铜精矿,选别尾矿经过一粗一扫两精获得锌精矿,试验结果见表7。

由表7试验结果可知,在图7所示的试验流程及药剂制度条件下,获得最终选别指标为:铜精矿品位20.97%,回收率83.75%,含银含银100多g/t;锌精矿品位47.23%,回收率69.66%。

表7 闭路试验结果

图7 闭路流程图及条件

4 结论

1)该矿属于含银多金属多金属硫化矿矿床,主要以铜矿物、锌矿物为主,含有少量铅矿物和硫矿物。矿物共生关系复杂,嵌布粒度不均匀,导致了浮选工艺的复杂化,属于易浮难分离多金属硫化矿。

2)由于该矿中有5%~8%左右的铜矿物粒度极细,呈固溶体状态分布,很难用机械方法实现单体解离,很难选别处。此外,硫矿物中局部包含有微细的黄铜矿,造成了部分铜矿物的流失。闪锌矿也包含大量乳滴状黄铜矿,这部分黄铜矿大多进入锌精矿中,这也是锌精矿中含铜较高的主要原因。

3)采用抑锌浮铜的优先浮选流程,可以获得较好的选别指标。铜精矿含铜 20.97%、锌2.50%,铜回收率83.75%;锌精矿含锌47.23%、铜1.81%,锌回收率69.66%。

4)伴生元素银主要富集在铜精矿中,部分由于与黄铁矿、脉石矿物共生而损失在尾矿中。

[1] 任祥君,艾光华.某难选铜铅锌多金属硫化矿的选矿工艺研究 [J].江西有色金属,2009(3):15-17.

[2] 江泉水.某铜铅锌多金属矿的选矿工艺试验研究 [J].现代矿业,2009(2):71-73.

[3] 刘守信,师伟红.某铜铅锌多金属矿石选矿试验研究 [J].现代矿业,2009(10):64-66.