基于注塑模具的斜滑杆抽芯机构设计

2011-12-01凌忠良

凌忠良

(湖南信息职业技术学院机电工程系,湖南 长沙410200)

基于注塑模具的斜滑杆抽芯机构设计

凌忠良

(湖南信息职业技术学院机电工程系,湖南 长沙410200)

以大口径塑料盖注塑模具为例,通过分析塑件的结构特点和使用要求,设计了一种斜滑杆侧向抽芯机构,介绍了该抽芯机构的模具结构、工作过程、斜滑杆设计和距离计算。生产实践证明,此注塑模具结构合理,工作可靠,抽芯机构运动灵活,成型塑件品质较好,适合大批量自动化生产,为类似塑件注塑模具设计提出了一条新的思路。

注射成型;模具;斜滑杆;抽芯机构;抽芯距;塑件

0 前言

模具素有“工业之母”的美称,是现代制造业不可缺少的一部分。据统计,机械零件粗加工的75%和精加工的50%都是由模具完成的[1]。塑料制品的90%是由注塑模具成型[2],所以注塑模具对于塑料行业起着至关重要的作用。在注塑模具设计中,如果塑件上具有与开模方向不一致的孔或凸凹形状时,除极少数情况可以强制脱模外,一般需要采用侧向抽芯机构[3]。抽芯机构分为手动、机动和液压3种,其中机动抽芯使用最为广泛。机动抽芯是利用注塑机的开模动力,通过模具零件,把垂直的开模运动传递给侧向型芯,使之产生侧向运动并完成抽芯动作。机动抽芯又可细分为斜导柱、斜滑块、弯销式、弹簧式、齿轮式等方式,笔者在传统的斜滑块抽芯方式的基础上创新设计了一种斜滑杆抽芯机构,并通过批量注射成型验证了该抽芯机构的成型效果。本文以大口径塑料盖注塑模具为例,说明斜滑杆抽芯机构的模具结构、工作过程和设计计算。

1 塑件分析

大口径塑料盖如图1所示,外形尺寸为φ100mm×20mm,该塑件内壁上有4段内螺纹,螺牙是三角形,螺距(P)为2.5mm,根据螺纹参数计算公式[式(1)],求得H≈2.165mm。材料采用聚丙烯(PP),成型工艺性较好,适合注射成型。塑料盖是由自动灌装生产线机器旋合,所以要求塑件具有较高的尺寸精度和螺纹精度,强制脱螺纹会产生塑性变形,无法满足该要求。

图1 大口径塑料盖Fig.1 The large diameter plastic cap

式中 H——原始三角形高度[4],mm

2 模具结构和工作过程

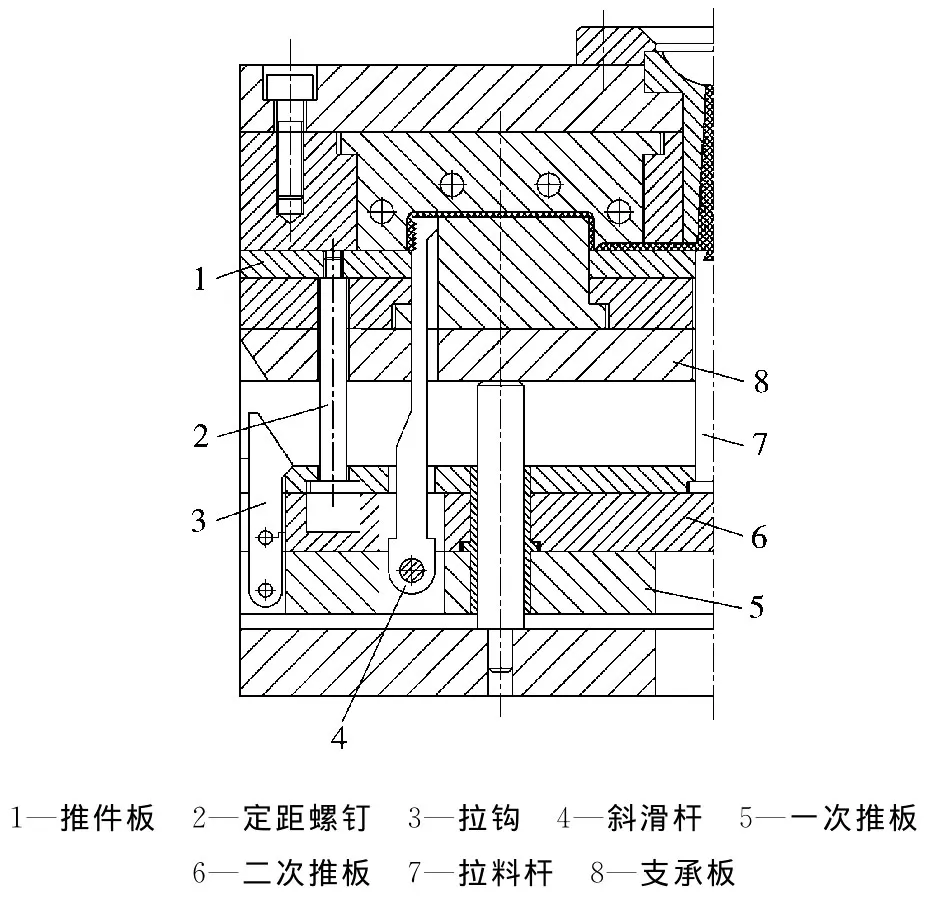

该模具型腔布局为1模2腔,根据塑件尺寸、型腔布局、镶件大小等因素选用龙记大水口系统模架BI2550-A60-B30-C120。因为PP具有腐蚀性,所以模具成型零件采用耐腐蚀性优良的模具钢PAK90。为了节约模具成本,降低加工难度,并满足现代产品快速更新的特点,型腔型芯均采用嵌入式结构。塑件的外形呈圆形,推出机构使用推件板,因为推件板的推出力均匀,塑件的表面品质较好;同时为了分散推出阻力,实现塑件的自动脱落,采用二次推出机构。抽芯机构的主要零件斜滑杆由典型的斜滑块变异而来,在参与成型的同时,参与推出及抽芯,其动作的驱动力来自于一次推板,具体模具结构如图2所示。

开模动作如下:塑件经注射、冷却、保压成型后,模具动模部分随注塑机移动开模,动模部分移动到塑料盖能顺利脱落的距离为止,然后注塑机中心顶杆顶动二次推板6,与由拉钩3拉住的一次推板一起运动。由于定距螺钉2底部有一段避让的沉孔,故此时推件板1不动,拉料杆7和斜滑杆4将塑料盖和流道凝料顶出一段距离,直到斜滑杆4上部斜面超出型芯端面为止,完成第一次推出。中心顶杆继续顶出,斜滑杆4下部斜面和支承板8接触,斜滑杆4开始围绕转动中心旋转,产生侧向运动,进行螺纹抽芯。抽芯动作完成后,拉钩3的斜面和支承板8相应斜面相碰,一次推板5与二次推板6分离,斜滑杆4停止运动。二次推板6推动定距螺钉2,定距螺钉2带动推件板1使塑料盖彻底脱模,完成第二次推出,然后模具闭合,开始下一次注射过程。

图2 模具结构图Fig.2 Structure of the mould

3 斜滑杆设计和距离计算

斜滑杆的设计直接决定了抽芯机构和推出机构的灵活性。当抽芯动作结束后应使斜滑杆停止推出,否则会出现运动干涉,致使斜滑杆不能复位,甚至损坏模具。所以必须准确计算斜滑杆完成侧向抽芯所需的推出距离,从而进一步确定拉钩斜面与支承板相应斜面之间的距离。该距离太大会使斜滑杆卡住,太小则无法保证彻底脱出螺纹。

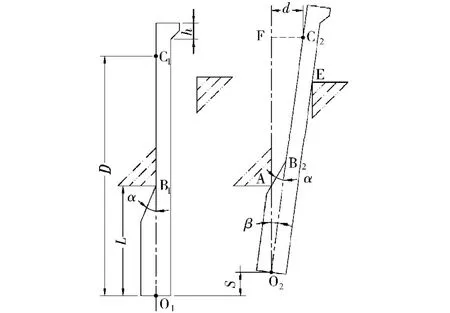

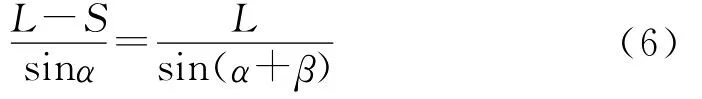

如图3所示,为了使斜滑杆受力均匀,转动中心O1设置在斜滑杆宽度方向的中线上,同时位于C1B1的延长线上。C1是与转动中心O1距离最近的螺牙中心,它们之间的距离为D,如果C1处螺牙能够脱模,则其他螺牙一定也能脱模。B1为斜滑杆下部斜面的起始位置,转动中心O1到B1的距离为L。斜滑杆下部斜面的倾角为α,α大小应综合考虑斜滑杆的强度、刚度、滑动灵活性和注塑机的推出行程以及能否获得合适的推出距离,α取值范围通常为15°~25°。A、E为斜滑杆与模具的接触位置,h为斜滑杆上部斜面的高度。

当转动中心从O1运动到O2时,B1运动到B2,C1运动到C2,F为C2在通过O2的铅垂面上的正投影位置。推出距离O1O2为S,斜滑杆旋转角度为β,推出S时的抽芯距为d。抽芯距是将型芯(本模具即是斜滑杆)从成型位置抽至不妨碍塑件脱模的位置所移动的距离,一般来说,抽芯距等于塑件侧孔或侧凸凹的深度,加上2~3mm的安全余量[5]。

在直角△FC2O2中,C2O2=C1O1=D,抽芯距d通过式(2)计算:

图3 斜滑杆结构与运动简图Fig.3 Angular slide pole structure and movement diagram

则斜滑杆旋转角度β为:

在△AB2O2中,B2O2=B1O1=L,则AO2=L-S,根据三角形正弦定理,有:

根据三角函数诱导公式则有:

将(5)式代入(4)式得:

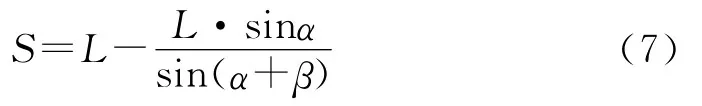

从(6)式推导出:

本模具中抽芯距d=2.165+3=5.165mm,α、D、L、h值由斜滑杆的结构尺寸确定,分别为α=20°,D=150mm,L=75mm,h=10mm。将d和D 代入(3)式得出β≈1.973°,将 L、α、β 代入(7)式得出 S≈6.454mm,取近似值S=6.5mm,近似值必须略大于计算值,这样偏于安全。根据模具工作过程,拉钩斜面和支承板相应斜面之间的距离等于斜滑杆上部斜面高度h与推出距离S之和,即为16.5mm。同样,在其他采用斜滑杆侧向抽芯机构的场合,可采用上述类似方法设计斜滑杆结构尺寸和计算装配尺寸。

目前该模具已经正常开合30余万次,抽芯机构运动平稳,没有出现异常状况,塑件品质符合设计和使用要求,为某品牌洗涤用品厂商提供了60多万个合格的大口径塑料盖。斜滑杆抽芯机构的成功为类似塑件的注塑模具设计提供了借鉴经验。

4 结论

(1)本模具的抽芯机构的导滑斜面由传统斜滑块的4个面变为斜滑杆的一个面的局部段,减小了抽芯动作摩擦力,提高了运动的灵活性,延长了模具使用寿命;

(2)本模具采用了拉钩式双推板二次推出机构,成型塑件品质较好,适合大批量自动化生产。

[1] 何 涛.模具CAD/CAM[M].北京:北京大学出版社,2006:7-10.

[2] 王庆五,仇亚琴,张 昱.Solidworks 2006中文版模具设计专家指导教程[M].北京:机械工业出版社,2006:1-2.

[3] 李长云.塑料成型工艺与模具设计[M].北京:清华大学出版社,2009:163-165.

[4] 吴宗泽.机械零件设计手册[M].北京:机械工业出版社,2008:198-202.

[5] 李学峰,窦安平,成 虹.注射模具设计与制造[M].北京:高等教育出版社,2010:195-206.

Design of Core-pulling Mechanism with Angular Slide Pole Based on Injection Moulds

LING Zhongliang

(Department of Mechanical and Electrical Engineering,Hunan College of Information,Changsha 410200,China)

Taking the injection mould of a large diameter plastic cap as an example,based on the analysis of the structural characteristics and application requirement of the injection molded part,the side core-pulling mechanism with angular slide pole was introduced.The mould structure,work processes,angular slide pole design,and distance calculation of the core-pulling mechanism were illustrated.Production practices proved that the injection mould was reasonable in structure,reliable for operation,flexible of the core-pulling mechanism movement,excellent in quality of the molded part,and suitable for high-volume automated production.A new idea for the injection mould design of similar parts was given.

injection molding;mould;angular slide pole;core-pulling mechanism;core-pulling distance;injection molded part

TQ320.66+2

B

1001-9278(2011)11-0101-03

2011-07-07

联系人,lingzhongliangvip@163.com