苯并三唑对水泥砂浆中钢筋的阻锈作用

2011-11-30施锦杰

施锦杰 孙 伟

(东南大学材料科学与工程学院,江苏省土木工程材料重点实验室,南京211189)

苯并三唑对水泥砂浆中钢筋的阻锈作用

施锦杰 孙 伟*

(东南大学材料科学与工程学院,江苏省土木工程材料重点实验室,南京211189)

应用腐蚀电位(Ecorr)、极化电阻(Rp)和砂浆保护层电阻率(ρc)研究了苯并三唑(BTA)对钢筋电极腐蚀电化学行为的影响.通过电化学阻抗谱(EIS)、循环极化(CP)和循环伏安(CV)结果对比了BTA与NaNO2(SN)对钢筋电极在未处理、预锈蚀和内掺氯盐3种状态下3.5%(w)氯盐浸泡360 d后的阻锈效率.利用环境扫描电镜(ESEM)与能谱分析(EDS)解释了BTA对水泥基材料中钢筋的阻锈机理.结果表明:3种状态下BTA均能明显降低砂浆中钢筋的均匀腐蚀速率,且其阻锈效率高于SN.在未处理与预锈状态下,BTA抑制点蚀的能力稍弱于SN;但在内掺氯盐的状态下,BTA表现出了较大的点蚀阻力.BTA除了能在钢筋表面形成复杂的保护膜,从而有效抑制氯盐的破钝化作用.ESEM/EDS结果表明BTA还能与砂浆基体形成较多富钙C-S-H凝胶,可能优化了钢筋/砂浆界面区的孔结构,形成更致密的微观结构,显著延缓了氯盐向钢筋表面的传输进程,较好地保护了钢筋.适量的BTA对砂浆360 d的基本力学性能无明显影响.

钢筋;砂浆;腐蚀;苯并三唑;电化学方法;微观结构

1 引言

随着大型基础设施建设的进行,钢筋混凝土结构中的钢筋锈蚀现象日显突出.钢筋锈蚀会导致混凝土保护层过早开裂,结构承载力急剧下降,给后期的维护与维修带来巨大的经济负担.探索一些能有效降低钢筋锈蚀程度的方法是腐蚀工程师与土木工程师共同的目标,其中阻锈剂因其相对价廉,易操作等优势成为腐蚀防护领域研究的热点.1,2

应用于混凝土中的阻锈剂包括无机阻锈剂与有机阻锈剂.亚硝酸盐(NO2-)是典型的无机阻锈剂,在混凝土中的应用已有较长时间且阻锈效果明显,1但由于NO2-潜在的毒性而在很多国家被禁用.其次,对氧化锌、3钼酸盐、4,5磷酸盐6等无机盐也均有研究.有机阻锈剂主要包括氨基、羧酸类有机物,7,8这类阻锈剂还作为迁移性阻锈剂被广泛研究,9但由于其通过混凝土保护层向钢筋表面迁移的速率与数量等难题而很少有工程应用.

苯并三唑(C6H5N3,BTA或BTAH)已被证实是铜及其合金理想的有机阻锈剂,10此外,BTA还能有效抑制不锈钢在酸性介质中的应力腐蚀.11但是,有关BTA影响水泥基材料中钢筋腐蚀行为的研究尚不多见.12-14Sheban等12通过傅里叶变换红外(FTIR)光谱发现,在模拟混凝土孔溶液中,BTA中的三唑氮环能与钢筋表面生成单层或双层锯齿状的化学键,所形成的BTA-钢筋复杂薄膜覆盖在钢筋表面,能有效保护钢筋.Mennucci等13利用电化学方法(电化学阻抗谱和动电位极化)与表面成分分析技术(拉曼光谱和红外光谱)分析证实了BTA能像在铜表面形成的薄膜Cu(I)BTA一样,10在钢筋表面形成复杂的薄膜Fen(Cl)p(BTA)m,阻止了氯盐等有害物质对钢筋的破坏,故能替代常用的亚硝酸盐类阻锈剂,是一种具有较大应用前景的有机阻锈剂.本文作者前期研究钢筋电极在模拟混凝土孔溶液(饱和Ca(OH)2)中的腐蚀行为后发现,相等物质量的BTA比NaNO2具有更好的阻锈能力.14以上研究的缺陷是实验均在碱性模拟混凝土孔溶液中进行,虽然模拟液能在较短时间内评估阻锈剂的阻锈能力,但钢筋/模拟液界面过于理想化,与实际工程中钢筋/水泥基材料界面存在诸多不同之处.其次,阻锈剂是否对水泥基材料基体的孔结构与力学性能产生负面影响也是该阻锈剂能否应用于工程的关键问题.

本文主要通过线性极化、电化学阻抗谱、动电位循环极化与循环伏安等电化学方法研究了不同阻锈剂对砂浆中钢筋腐蚀行为的影响.考虑到工程实际情况,通过钢筋在3种不同状态(钢筋预锈,内掺氯盐与无氯盐光亮钢筋)下比较了BTA与NaNO2(SN)这2种阻锈剂的阻锈能力.初步分析了不同阻锈剂对砂浆中钢筋的阻锈机理.

2 实验方法

实验用水泥为P·I 52.5普通低碱硅酸盐水泥,细骨料为河砂,细度模量约为2.5,水为饮用自来水.砂浆试件的配合比是水泥∶水∶砂为1∶0.53∶1.5(质量比).砂浆试件为40 mm×40 mm×160 mm的标准棱柱体,试件中间埋置一根Φ 8 mm的HPB235建筑光圆钢筋(0.20%(w,下同)C,0.55%Si,1.42%Mn, 0.02%P,0.02%S,其余Fe),钢筋中段暴露长度为8 cm,暴露面积约为20 cm2,其余两端用环氧树脂封裹,并在一端引出铜导线.

为研究实际工程中带锈钢筋与沿海建筑使用海砂与海水拌制混凝土这两种较常见的情况,本实验分3种初始状态:(1)钢筋预锈处理(PR):在潮湿大气环境中静置60 d后使钢筋电极表面形成少量但均匀的初始腐蚀产物;(2)内掺氯盐(CA):在砂浆试件成型过程中掺入占水泥质量5.85%的NaCl(1 mol NaCl/kg水泥);(3)未处理(AR):钢筋表面保持无锈的初始状态且成型时未内掺氯盐.在这3种状态下阻锈剂均在砂浆成型时掺入,BTA的掺量为0.2 mol·kg-1水泥.NaNO2的掺量为0.4 mol·kg-1水泥,即在内掺氯盐的试件中,NO2-/Cl-的初始值达到抑制钢筋破钝化的临界摩尔比0.4.15,16所用NaCl(国药集团化学试剂有限公司,纯度≥99.5%),BTA(上海凌峰化学试剂有限公司),NaNO2(上海振欣试剂厂,纯度>99.0%)均为分析纯试剂.砂浆试件成型24 h后拆模,放入标准养护室养护28 d.养护结束后,所有试件均浸泡在3.5%NaCl溶液中使得氯离子向钢筋表面渗透,加快腐蚀进程,浸泡时间为360 d.

电化学测试均在EG&G Parstat 2273(Princeton Applied Research,美国)电化学工作站上进行.使用三电极体系进行测试,钢筋电极为工作电极,饱和KCl甘汞电极(SCE)作为参比电极,不锈钢板为辅助电极.ASTM-G109与ASTM-C1582标准均通过测试宏观腐蚀电流来评估阻锈剂的阻锈能力,但宏观腐蚀电流忽略了阳极钢筋的自腐蚀电流,可能会低估阳极钢筋的腐蚀程度,故本实验尝试使用多种电化学测试技术表征钢筋在有无阻锈剂时的自腐蚀程度.线性极化(LPR)测试中,对钢筋进行相对腐蚀电位(Ecorr±10 mV)的极化并进行IR补偿,扫描速率为0.166 mV·s-1(依据ASTM-G5标准).依据ASTMG106进行电化学阻抗谱(EIS)测试,扫描频率从100 kHz到10 mHz,测试均在Ecorr下进行,所施加的交流电压为10 mV.根据ASTM-G61进行动电位循环极化(CP)测试,从(Ecorr-100 mV)开始向阳极扫描(正向扫描),扫描至800 mV后向阴极回扫(反向扫描)至Ecorr,扫描速率均为1 mV·s-1.循环伏安(CV)测试由初始的-1.5 V正向扫描至1.0 V后再回扫至初始电位,共进行10个扫描循环,扫描速率为50 mV·s-1.为降低极化过程对钢筋表面的影响,电化学测试的顺序依次为EIS、LPR(Ecorr)、CV、CP.为降低实验误差,共有3组平行试样进行电化学测试.砂浆电阻率由混凝土电阻率测试仪(RT-400,韩国)得出.实验温度为室温(25±1)°C.

电化学测试后将砂浆试件剖开,观察钢筋表面的腐蚀形貌.取未处理状态下钢筋周围砂浆使用环境扫描电镜(Quanta 3D FEG ESEM,荷兰FEI)观察表面形貌,并对典型区域进行元素能谱分析(EDS,荷兰FEI).

3 结果与讨论

3.1 腐蚀参数比较

一般地,钢筋腐蚀电位Ecorr越正,钢筋极化电阻Rp越大,保护层电阻率ρc越大,则钢筋的腐蚀速率越低.但是Ecorr与ρc均只能定性评估钢筋的锈蚀程度,17因为Ecorr受阴极反应氧气浓差极化影响很大:(1)当混凝土表面有缺陷(裂缝或孔洞)时,氧气传输加剧,此时钢筋表现出较高的icorr.但Ecorr反而正移;(2)当混凝土太致密或处于饱水状态,则较低的icorr反而会具有较负的Ecorr.18故ASTM-C876标准不适用于以上2种情况.同样,ρc也受到混凝土保护层相对湿度、温度等影响较大.17Rp能通过Stern-Geary公式定量表征钢筋的腐蚀速率icorr(式(1)).

其中,icorr为钢筋的腐蚀电流密度(μA·cm-2);Rp为钢筋的极化电阻(kΩ·cm2);B为Stern-Geary常数(mV),根据阴、阳极Tafel常数βc和βa可以得出B值.由于B值随腐蚀程度变化而改变,混凝土中钢筋的B值一般在26-52 mV之间,故在计算icorr值时存在1-2倍的误差.19因此,ASTM-G180标准通过比较1/Rp来初步评估混凝土中钢筋阻锈剂的阻锈能力.基于以上原因,本文通过比较Rp值来表征钢筋的腐蚀速率.20

图1通过这3个腐蚀参数比较了BTA掺入后对砂浆中钢筋锈蚀程度的影响.由图1可知,所有试样的3个腐蚀参数数值在氯盐浸泡后均有明显下降,表明随着氯盐向钢筋表面的传输,钢筋腐蚀程度逐渐增加;但是,BTA试样的腐蚀参数下降幅度普遍低于空白试样.氯盐浸泡360 d后,BTA试样的腐蚀参数均大于空白试样,这说明了BTA能有效降低钢筋的腐蚀程度.由图1还可得出,氯盐浸泡360 d后BTA试样中钢筋腐蚀速率的规律为AR<CA<PR.

图1 BTA对3.5%(w)NaCl浸泡0 d与360 d后砂浆中钢筋腐蚀参数的影响Fig.1 Effect of BTAon the corrosion parameters of reinforcing steel in mortar specimens immersed in 3.5%(w)NaCl solution for 0 d and 360 dEcorr:corrosion potential;Rp:polarization resistance;ρc:mortar resistivity;AR:as-received;PR:pre-rusted;CA:chloride-admixed; blank:with no inhibitor;BTA:C6H5N3

3.2 电化学阻抗谱

图2是不同初始状态下,BTA与SN对钢筋腐蚀程度影响的Nyquist图.由图2可知,Nyquist图中均出现两个明显的容抗弧,高频容抗弧与砂浆的高电阻特征有关,而低频容抗弧则与钢筋表面的电荷转移行为有关.空白试样中钢筋的低频容抗弧明显收缩,表明此时电荷转移电阻Rct急剧降低,表现为钢筋表面出现较均匀的腐蚀.相比而言,掺阻锈剂能有效抑制低频容抗弧的收缩.值得注意的是,3种状态下SN试样的Nyquist图中均出现了低频直线上扬段(低频段与阻抗实部成约45º),说明此时可能出现了Warburg阻抗.在EIS测试中,Warburg阻抗值ZW可表达为式(2).

图2 3.5%NaCl溶液浸泡360 d后砂浆中钢筋的Nyquist图Fig.2 Nyquist plots for reinforcing steel in mortar specimens immersed in 3.5%NaCl solution for 360 d(a)AR,(b)PR,(c)CA;SN:NaNO2

其中,σW为Warburg系数,ω为角频率,通过σW可以计算反应物与产物在基体中的扩散系数,例如Vedalakshmi等21通过σW计算Cl-在混凝土保护层中的扩散系数.

Eichler等22认为,钢筋在钝化期出现Warburg阻抗表明电极反应受氧气扩散控制,而当较多锈蚀产物出现在钢筋表面时,Warburg阻抗可能与溶解的反应物或反应产物有关.本研究中Warburg阻抗的出现表明在SN试样中钢筋钝化膜开始失稳破坏,23钢筋电极反应过程的控制步骤从电荷传递过程转变为电荷传递与氧气扩散共同控制过程.24当钢筋处于钝化状态(BTA试样)或出现均匀腐蚀(空白试样)时,Warburg阻抗将不会出现.从以上Nyquist图可以初步判断,2种阻锈剂均能一定程度抑制钢筋锈蚀,BTA的阻锈效果优于SN.

图3 拟合电化学阻抗谱的等效电路Fig.3 Equivalent circuits proposed to fit the electrochemical impedance spectra(a)blank and BTAsamples;(b)SN sample;Rs:the solution resistance;Rcand Cc:the high frequency response from mortar dielectric;Rct:the charge transfer resistance of reinforcing steel;Qdl: the constant phase element(CPE)related with double layer capacitance(Cdl)on the steel-mortar interface; ZW:Warburg impedance

表1 砂浆试件中钢筋的极化电阻与不同阻锈剂在3种条件下的阻锈效率Table 1 Polarization resistances of reinforcing steel in mortar specimens and inhibiting efficiency of different inhibitors in three conditions

根据图2中的容抗弧特征,选取图3中的2个等效电路对电化学阻抗谱曲线进行拟合.图3(a)用来拟合空白试样与BTA试样,而图3(b)拟合SN试样.由于钢筋表面以及砂浆/钢筋界面的非均匀性,在等效电路中用常相角元件Qdl代替钢筋表面双电层电容Cdl.25,26表1比较了EIS拟合(ZSimpWin软件)所得的电荷转移电阻Rct与LPR计算所得的极化电阻Rp.由表1可见,不同状态下,Rp稍大于Rct.原因可能如下:(1)Etteyeb等27认为LPR测得的Rp中包含了Rct与钢筋电极表面氧化还原电阻Rox;(2)由于砂浆的高电阻率,LPR测试中的IR降(欧姆差)很难由仪器设置得到完全补偿.19

式(3)为计算不同阻锈剂阻锈效率η28的公式

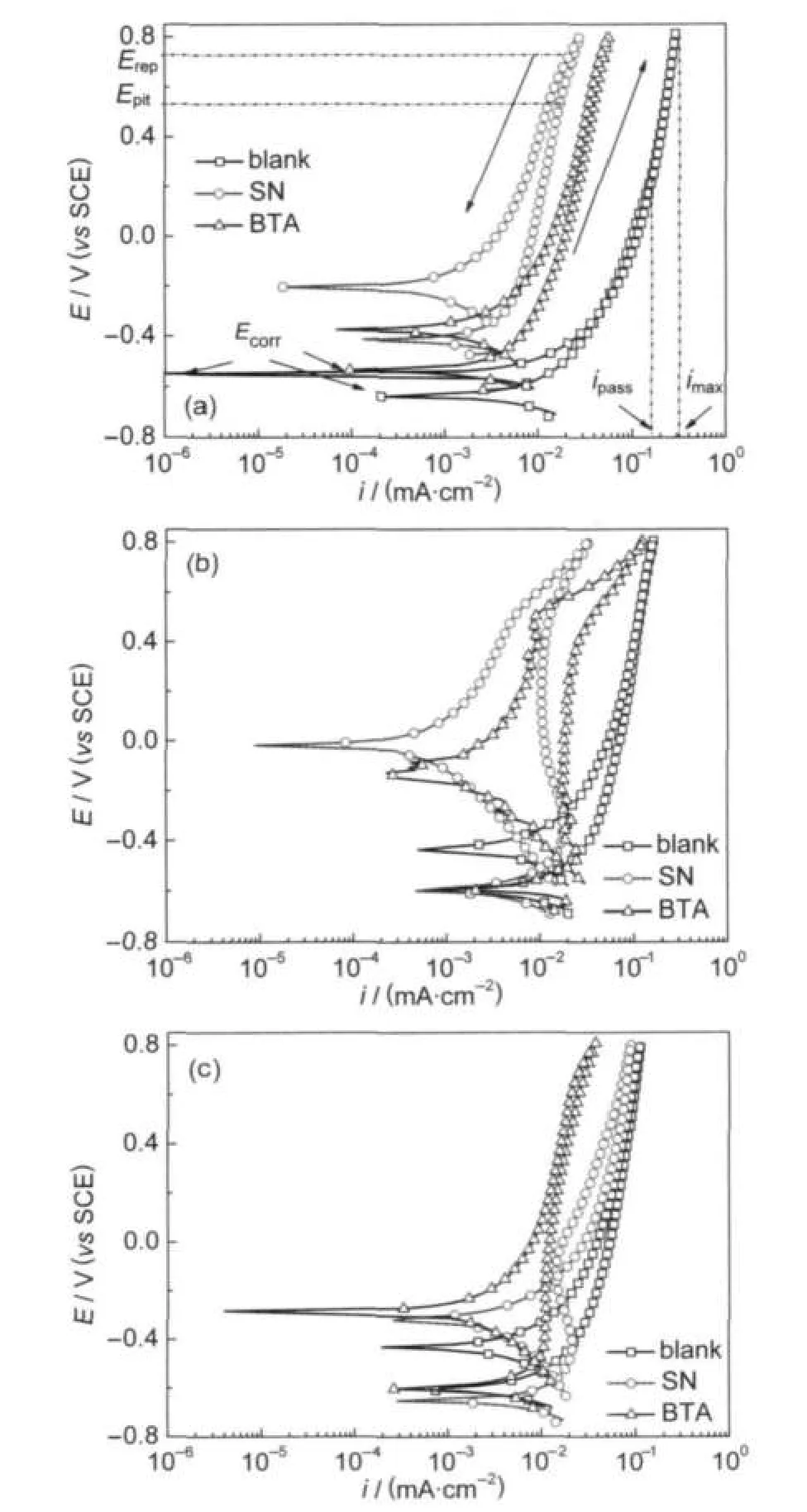

3.3 动电位循环极化

图4是钢筋电极的动电位循环极化曲线.动电位循环极化法能获得腐蚀电位Ecorr、点蚀电位Epit、再钝化电位Erep、钝化电流密度ipass与最大电流密度imax等腐蚀电化学信息.7,29-31Saremi等29认为,ipass与imax分别是钝化状态下与蚀坑处阳极溶解金属能力与速率的指标,ipass越大,电位钝化区溶解钢筋的能力越强;而imax越大,蚀坑处溶解钢筋的速率越大.此外,根据动电位循环极化曲线还可确定钢筋钝化膜去钝化的氯离子临界值.30,31

图4 3.5%NaCl溶液浸泡360 d后砂浆中钢筋的循环极化曲线Fig.4 Cyclic polarization curves for reinforcing steel in mortarspecimens immersed in 3.5%NaCl solution for360 d(a)AR,(b)PR,(c)CA;Ecorr:corrosion potential;Epit:pitting potential; Erep:repassivation potential;ipass:passiration current density; imax:maximum current density

表2 循环极化(CP)与循环伏安(CV)曲线相关的电化学参数Table 2 Relevant electrochemical parameters obtained from cyclic polarization(CP)and cyclic voltammetry(CV)

由图4可见,由于未出现明显的电位钝化区域,很难从曲线中直接确定空白试样的Epit.Song等31在测试水泥砂浆中钢筋的循环极化曲线时也无法确定Epit.其次,Alonso-Falleiros等32发现动电位方法有时无法确定金属的Epit,而恒电位测试方法则能更好地表征点蚀状态.根据图4中的极化曲线可得相关腐蚀电化学参数的估计值(表2).在表2中比较各试样的Epit与Erep后发现,AR-BTA试样与CA-SN试样出现了Epit高于Erep的情况,这说明在这2个试样中钢筋表面发生点蚀的概率较大.而其余试样尚未有明显点蚀趋势.从ipass与imax可知,空白试样相应的电流值均明显高于掺阻锈剂的试样.在AR与PR状态下,BTA试样的ipass与imax均稍大于SN试样,而在CA状态下,SN试样的ipass与imax均大于BTA试样.以上结果表明,掺阻锈剂后钢筋的局部腐蚀速率明显下降.在AR与PR状态下,BTA试样中钢筋发生点蚀的概率比SN试样略大;相反地,CA状态下SN试样更容易发生点蚀破坏.比较图4与表2可知,循环极化曲线得出的腐蚀趋势与电化学阻抗谱的结果并不完全一致,这是因为前者能表征钢筋因氯盐侵蚀而引起的点蚀破坏,而后者评估了整个钢筋暴露面的均匀腐蚀情况.以上结论也表明均匀腐蚀速率小的试样其点蚀速率未必小.

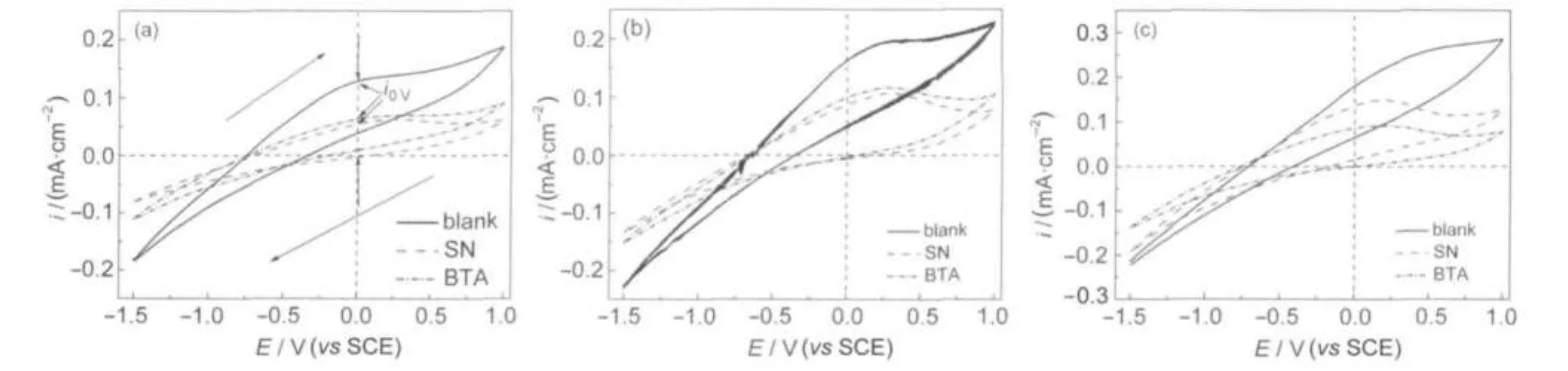

3.4 循环伏安

图5是不同状态下钢筋的循环伏安曲线(第10个循环).循环伏安法能表征电极表面发生的不同电位下的氧化还原反应,较好地表征了整个电极表面的腐蚀过程,可以用来评估阻锈剂的阻锈效率.33-37由图5可见,循环伏安曲线形状基本接近.但与溶液中测试不同,在伏安曲线上未出现明显的氧化峰与还原峰,主要原因是水泥基材料中钢筋表面较厚的氧化物层影响了峰的出现.35空白试样在不同电位下对应的电流密度绝对值均大于掺阻锈剂试样(包括高电位时的钝化区),36这表明阻锈剂可抑制腐蚀的扩展.

Foulkes等37通过快速循环伏安曲线(RCV)快速且有效地预评估了混凝土中不同阻锈剂的阻锈能力.定义向高电位扫描过程中电位为0 V时的电流密度为i0V(图5(a)中标出),i0V表征了钢筋表面钝化膜的保护能力.i0V越大,钝化膜越容易被氯盐点蚀破坏.根据图5可得出表2中i0V的估计值,比较后发现空白试样的i0V明显高于掺阻锈剂试样.AR与PR状态下,BTA试样的i0V与SN试样很接近.但在CA状态下,BTA试样的i0V明显小于SN试样,表明BTA保护钝化膜的能力大于SN.以上结果与循环极化曲线的结论基本一致.

图5 3.5%NaCl溶液浸泡360 d后(第10个循环)砂浆中钢筋的循环伏安曲线Fig.5 Cyclic voltammetry curves for reinforcing steel in mortar specimens immersed in 3.5%NaCl solution for 360 d(the 10th cycle) (a)AR;(b)PR;(c)CA

图6 砂浆中钢筋在3.5%NaCl溶液中浸泡360 d后的表面腐蚀形貌Fig.6 Surface corrosion topography of reinforcing steel in mortar specimens after 360 d exposure to 3.5%NaCl solution

3.5 钢筋表面形貌

图6是砂浆剖开后内部钢筋的表面腐蚀形貌图.在空白试样中,3种状态下钢筋表面均出现明显的腐蚀产物.腐蚀产物除Fe2O3等含Fe3+为主的红锈外,还有较多深绿的腐蚀产物出现,可能是Fe2+为主的Fe(OH)2或含Cl-的绿锈Fe42+Fe23+(OH)12(Cl,OH)2.38相比而言,在AR下,SN试样钢筋表面光滑,无明显腐蚀产物,而BTA试样钢筋表面出现1个明显的点蚀处.在CA下,SN试样钢筋表面出现较多小的腐蚀点,而掺BTA试样中钢筋表面未出现肉眼可见的腐蚀产物.以上对比与循环极化和循环伏安曲线得出的结论基本一致,说明了这两种电化学方法在表征钢筋点蚀行为时的可行性.在PR状态时,BTA与SN试样中钢筋初锈层外面均包裹着白色的沉淀物,预锈产生的腐蚀产物均未明显向混凝土孔隙内扩散,比较PR状态下的空白试样可以说明阻锈剂能一定程度上抑制初始腐蚀产物的进一步扩展.

3.6 砂浆微观形貌

阻锈剂对钢筋的保护作用除了可从钢筋电极的电化学测试中反映,也可从阻锈剂对砂浆保护层的物理化学作用考虑.图7是钢筋周围砂浆的微观形貌图像.空白试样的砂浆中形成的C-S-H凝胶比较疏松(图7(a)放大图),存在较大的孔缝,C-S-H凝胶周围分布细小的针状钙矾石;而掺SN后,C-S-H凝胶相比较密实(图7(b)放大图),但形成的钙矾石尺寸明显大于空白试样;39与前2者明显不同,掺BTA后砂浆的基体非常致密,针状钙矾石基本消失(图7(c)放大图).以上结果说明阻锈剂的掺入(特别是BTA)能优化砂浆基体的孔结构,使钢筋周围砂浆更致密,延缓了外界氯盐等有害物质与O2、H2O(钢筋锈蚀阴极反应所必需)在砂浆基体中的传输过程,更好地保护了钢筋.Luo等40实验后发现掺入亚硝酸盐与聚氨酯类阻锈剂后,混凝土基体早期(300 d前)的孔隙率有所增加,混凝土的早期传输系数也有所增加,但聚氨酯类阻锈剂的增幅小于亚硝酸盐.主要因为阻锈剂掺入后延缓了水泥的水化进程,故早期基体较疏松,但后期孔隙率会有较大降幅,这与以下分析中阻锈剂对砂浆强度的影响过程是一致的.

图7 阻锈剂对砂浆微观结构的影响Fig.7 Effect of inhibitors on the microstructure of mortar(a)blank;(b)SN;(c)BTA

对图7中典型区域进行EDS分析后发现(表3), Cl元素在空白试样中含量达到5.94%,而在SN与BTA试样中含量分别仅为4.10%与1.68%.Cl含量的差异表明阻锈剂显著影响了砂浆基体抑制外界氯离子向钢筋表面传输的能力.基体越密实,氯盐的传输速率越小,到达钢筋表面的时间也越长,故需要更多时间才能达到使钢筋钝化膜去钝化的氯离子临界值.空白试样的n(Si)/n(Ca)为0.40,这基本符合通常情况下C-S-H凝胶的n(Si)/n(Ca)范围(0.45-0.65).41但掺SN后基体的Si/Ca上升为0.97,表明SN更利于形成富硅C-S-H凝胶;42与此相反,掺BTA的砂浆的n(Si)/n(Ca)仅为0.18,形成了较多的富钙C-S-H凝胶,这与Shi等42研究的阻锈剂DMEA (N,N′二甲基乙醇胺)的情况相似.结合图7c可知,富钙C-S-H凝胶的孔隙率小于富硅C-S-H凝胶.其次,由于Ca含量增多,富钙C-S-H凝胶的碱性可能稍大于富硅C-S-H凝胶,孔溶液pH值越大,钢筋的腐蚀程度越低.以上结果均表明,阻锈剂能降低基体Cl-含量,延缓钢筋的锈蚀发展.

一般地,阳极型阻锈剂能在钢筋钝化膜表面与氯盐等有害物质竞争吸附,延缓并减轻了氯盐的破钝化作用;阴极型阻锈剂主要通过延缓O2等物质的传输而抑制了钢筋腐蚀的阴极反应过程;而混合型阻锈剂兼具两者的功效,主要包括含N、S、OH等极性基团的有机聚合物.1,43BTA除了能通过在钢筋表面化学吸附或成键反应形成保护膜,13,14,44抑制氯盐对钢筋钝化膜的侵蚀破坏;还能提高砂浆的密实性,延缓氯盐、O2与H2O向钢筋表面的传输.基于以上2个保护机理,BTA可能为混合型钢筋阻锈剂.

表3 含不同阻锈剂砂浆的EDS能谱分析Table 3 EDS spectrum analyses for mortar with different corrosion inhibitors

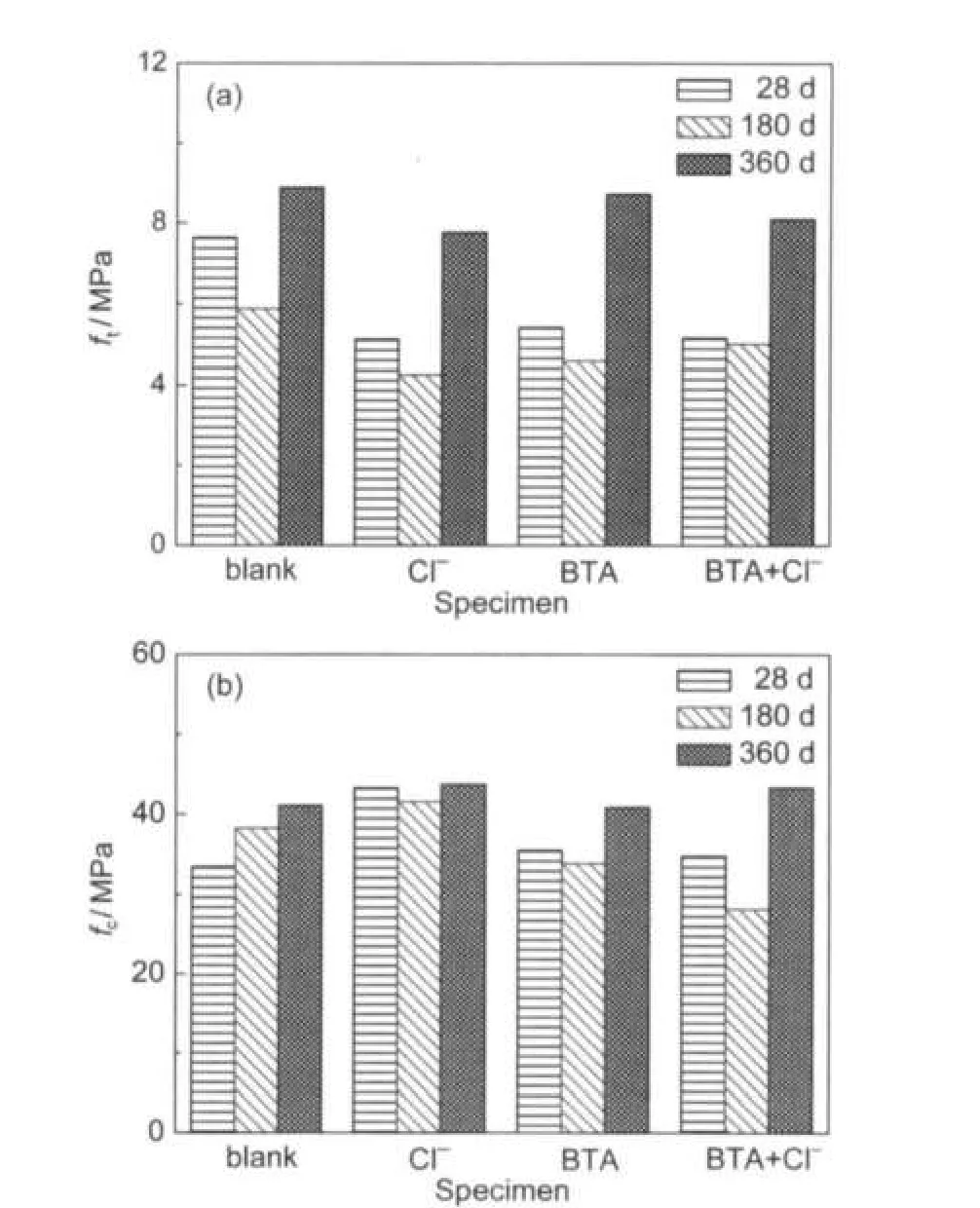

3.7 BTA的适用性分析

一种新型的钢筋阻锈剂能否成功应用于混凝土结构中有以下4个关键问题需要解决:(1)能够准确表征阻锈剂的阻锈能力;(2)阻锈剂掺入后不能降低混凝土的基本力学性能;(3)必须保证阻锈剂在混凝土中的长期稳定性与有效性;(4)阻锈剂必须达到能有效延缓或抑制腐蚀的临界浓度.1,45本研究除了重点研究了第1个问题,也评估了阻锈剂对砂浆力学性能的影响.

图8是BTA对砂浆试样强度的影响.在图8(a)中,内掺氯盐、BTA或双掺(BTA+Cl-)时,砂浆28 d与180 d早期抗折强度ft明显低于空白试样.但360 d时不同情况下ft差距不明显.同样,在图8(b)中,掺BTA试样与双掺试样的180 d早期抗压强度fc均略低于空白试样,但360 d后两种试样的fc均有较大增幅.这与Thomas46的发现一致,因为阻锈剂不仅抑制了钢筋的锈蚀,也阻碍了水泥的早期水化进程,故在水化早期基体的强度略低.随着后期水泥的持续水化,强度会不断发展,最终抗压强度相比反而有所增长,这也与Schutter等47研究的醇胺类阻锈剂的效应相似.以上结果表明,加入适量BTA阻锈剂后360 d后砂浆的基本力学性能(抗压与抗折强度)不会劣化.

图8 掺与不掺BTA砂浆的抗折强度(a)与抗压强度(b)对比Fig.8 Comparison of strength of mortar with and without BTA(a)flexural strength(ft);(b)compressive strength(fc)

4 结论

(1)电化学测试技术(电化学阻抗谱、动电位循环极化、循环伏安等)的综合应用能较客观地表征钢筋在不同状态下的均匀腐蚀与局部腐蚀(点蚀)行为.电化学测试结果与钢筋表面腐蚀形貌分析能基本保持一致,说明了以上电化学方法在综合评估钢筋锈蚀行为的可行性.

(2)钢筋未处理,钢筋预锈与内掺氯盐这3种状态下BTA均能显著降低钢筋的均匀腐蚀速率,且其阻锈效率均高于SN.钢筋未处理与预锈状态下, BTA抑制点蚀的能力稍弱于SN,但在内掺氯盐状态下,BTA表现出较大的点蚀阻力.

(3)BTA能有效优化钢筋周围砂浆的孔结构,使砂浆的微观结构更致密,ESEM表明,BTA掺入后砂浆形成了比SN试样更多的富钙C-S-H凝胶,显著延缓了氯盐向钢筋表面的传输进程,较好地保护了钢筋.BTA掺入后虽降低了砂浆的早期抗折与抗压强度,但对360 d后砂浆的基本力学性能无明显影响.以上结果均表明BTA可能成为水泥基材料中具有工程应用前景的钢筋阻锈剂.

(1) Soylev,T.A.;Richardson,M.G.Constr.Build.Mater.2008,22, 609.

(2)Hansson,C.M.;Mammoliti,L.;Hope,B.B.Cem.Concr.Res. 1998,28,1775.

(3) Troconis de Rincon,O.;Perez,O.;Paredes,E.;Caldera,Y.; Urdaneta,C.;Sandoval,I.Cem.Concr.Compos.2002,24,79.

(4)Abd El Haleem,S.M.;Abd El Wanees,S.;Abd ElAal,E.E.; Diab,A.Corrosion Sci.2010,52,292.

(5)Zhou,X.;Yang,H.Y.;Wang,F.H.Corrosion Science and Protection Technology 2010,22,343.[周 欣,杨怀玉,王福会.腐蚀科学与防护技术,2010,22,343.]

(6) Dhouibi,L.;Triki,E.;Salta,E.;Rodrigues,P.;Raharinaivo,A. Mater.Struct.2003,36,530.

(7) Ormellese,M.;Lazzari,L.;Goidanich,S.;Fumagalli,G.; Brenna,A.Corrosion Sci.2009,51,2959.

(8) Zheng,L.G.;Yang,H.Y.Acta Phys.-Chim.Sin.2010,26, 2354.[郑雷刚,杨怀玉.物理化学学报,2010,26,2354.]

(9) Sawada,S.;Page,C.L.;Page,M.M.Corrosion Sci.2005,47, 2063.

(10) Kosec,T.;Milosev,I.;Pihlar,B.Appl.Surf.Sci.2007,253,8863.

(11) Niu,L.;Lin,H.C.;Cao,C.N.;Song,G.L.Acta Phys.-Chim. Sin.1997,13,802.[牛 林,林海潮,曹楚南,宋光铃.物理化学学报,1997,13,802.]

(12)Sheban,M.;Abu-Dalo,M.;Ababneh,A.Anti-Corros.Methods Mater.2007,54,135.

(13) Mennucci,M.M.;Banczek,E.P.;Rodrigues,P.R.P.;Costa,I. Cem.Concr.Compos.2009,31,418.

(14) Shi,J.J.;Sun,W.Journal of Functional Materials 2010,41, 2147.[施锦杰,孙 伟.功能材料,2010,41,2147.]

(15) Qiao,B.;Du,R.G.;Chen,W.;Zhu,Y.F.;Lin,C.J.Acta Metallurgica Sinica 2010,46,245.[乔 冰,杜荣归,陈 雯,朱燕峰,林昌健.金属学报,2010,46,245.]

(16) Liu,J.Z.;Xing,F.;He,Z.M.;Ding,Z.Journal of the Chinese Ceramic Society 2010,38,615. [柳俊哲,邢 锋,贺智敏,丁 铸.硅酸盐学报,2010,38,615.]

(17) Gonzalez,J.A.;Miranda,J.M.;Feliu,S.Corrosion Sci.2004, 46,2467.

(18) Poursaee,A.;Hansson,C.M.Cem.Concr.Res.2009,39,391.

(19)Andrade,C.;Alonso,C.Constr.Build.Mater.1996,10,315.

(20) Ghods,P.;Isgor,O.B.;McRae,G.A.;Gu,G.P.Corrosion Sci. 2010,52,1649.

(21)Vedalakshmi,R.;Saraswathy,V.;Song,H.W.;Palaniswamy,N. Corrosion Sci.2009,51,1299.

(22) Eichler,T.;Isecke,B.;Baßler,R.Mater.Corros.2009,60,119.

(23) Hu,R.G.;Huang,R.S.;Du,R.G.;Lin,C.J.Acta Phys.-Chim. Sin.2003,19,46.[胡融刚,黄若双,杜荣归,林昌健.物理化学学报,2003,19,46.]

(24)Vedalakshmi,R.;Palaniswamy,N.Mag.Concr.Res.2010,62, 177.

(25) Pech-Canul,M.A.;Castro,P.Cem.Concr.Res.2002,32,491.

(26) Trabanelli,G.;Monticelli,C.;Grassi,V.;Frignani,A.Cem. Concr.Res.2005,35,1804.

(27) Etteyeb,N.;Sanchez,M.;Dhouibi,L.;Alonso,C.;Andrade,C.; Triki,E.Corros.Eng.Sci.Technol.2006,41,336.

(28)Valcarce,M.B.;Vázquez,M.Mater.Chem.Phys.2009,115, 313.

(29) Saremi,M.;Mahallati,E.Cem.Concr.Res.2002,32,1915.

(30) Li,L.;Sagüés,A.A.Corrosion 2002,58,305.

(31) Song,H.W.;Saraswathy,V.;Muralidharan,S.;Thangavel,K. J.Appl.Electrochem.2008,38,445.

(32)Alonso-Falleiros,N.;Hakim,A.;Wolynec,S.Corrosion 1999, 55,443.

(33) Qian,S.Y.;Cusson,D.Cem.Concr.Compos.2004,26,217.

(34) Flis,J.;Pickering,H.W.;Osseo-Asare,K.Electrochim.Acta 1998,43,1921.

(35)Andrade,C.;Keddam,M.;Novoa,X.R.;Perez,M.C.;Rangel, C.M.;Takenouti,H.Electrochim.Acta 2001,46,3905.

(36) Hinatsu,J.T.;Graydon,W.F.;Foulkes,F.R.J.Appl. Electrochem.1990,20,841.

(37) Foulkes,F.R.;McGrath,P.Cem.Concr.Res.1999,29,873.

(38) Sagoe-Crentsil,K.K.;Glasser,F.P.Corrosion 1993,49,457.

(39) Sagoe-Crentsil,K.K.;Jin,S.X.;Glasser,F.P.Mag.Concr.Res. 1991,43,275.

(40) Luo,L.;De Schutter,G.Mater.Struct.2008,41,1571.

(41) Richardson,G.;Groves,G.W.J.Mater.Sci.1993,28,265.

(42) Shi,X.M.;Yang,Z.X.;Nguyen,T.A.;Suo,Z.Y.;Avci,R.; Song,S.Z.Sci.China Tech.Sci.2009,52,52.

(43)Wang,S.X.;Lin,W.W.;Zhang,J.Q.;Fang,Z.K.Chinese Society for Corrosion and Protection 2000,20,15. [王胜先,林薇薇,张鉴清,方振逵.中国腐蚀与防护学报,2000,20,15.]

(44) Monticelli,C.;Frignani,A.;Trabanelli,G.J.Appl.Electrochem. 2002,32,527.

(45) Elsener,B.Corrosion Inhibitors for Steel in Concrete:State of the Art Report;Maney Publishing:London,2001;p 35.

(46) Thomas,N.L.J.Mater.Sci.1987,22,3328.

(47) de Schutter,G.;Luo,L.Constr.Build.Mater.2004,18,483.

December 22,2010;Revised:February 17,2011;Published on Web:April 15,2011.

Effect of Benzotriazole as Corrosion Inhibitor for Reinforcing Steel in Cement Mortar

SHI Jin-Jie SUN Wei*

(Jiangsu Key Laboratory of Construction Materials,College of Materials Science and Engineering, Southeast University,Nanjing 211189,P.R.China)

The effects of benzotriazole(BTA)on the corrosion behavior of reinforcing steel in mortar specimens were studied by corrosion potential(Ecorr),polarization resistance(Rp),and resistivity of mortar cover(ρc).Additionally,the corrosion inhibiting efficiencies of BTA and NaNO2(SN)were compared after exposure to 3.5%(w)NaCl solution for 360 d.Three samples with different surface conditions(as-

reinforcing steel,pre-rusted reinforcing steel,and chloride-admixed in mortar)were studied using electrochemical impendence spectroscopy(EIS),cyclic polarization(CP)and cyclic voltammetry(CV). Environmental scanning electron microscopy(ESEM)and energy dispersive spectroscopy(EDS)were employed to obtain the mechanism of the inhibiting efficiency of BTA in cementitious materials.The results show that under all three conditions,BTA strongly reduces the uniform corrosion rates of reinforcing steels in mortar with inhibiting efficiencies better than those of SN.On the other hand,the pitting corrosion resistance of specimen with BTA is slightly lower than that with SN for the as-received and pre-rusted reinforcing steels.However,when chlorides were pre-mixed in mortar,BTA showed better protection against pitting corrosion.In previous investigations,BTA was found to form a complex film on the surface of the reinforcing steel which restrained the depassivation of the passive film by Cl-.The results of ESEM/ EDS indicate that BTA facilitates more Ca-rich C-S-H gel in the mortar matrix,which may refine the microstructure of the reinforcing steel/mortar interface.The compact microstructure delays the transport of Cl-towards the steel surface,which protects the reinforcing steel effectively.The long-term(360 d)strength of the mortar specimen is not affected obviously when BTA is used in appropriate proportions.

Reinforcing steel;Mortar;Corrosion;Benzotriazole;Electrochemical method; Microstructure

O646;TG174;TU528

∗Corresponding author.Email:sunwei@seu.edu.cn;Tel:+86-25-52090667.

The project was supported by the National Key Basic Research Program of China(973)(2009CB623203)and Scientific Research Foundation of Graduate School of Southeast University,China(YBJJ1017).

国家重点基础研究发展计划项目(973)(2009CB623203)与东南大学优秀博士学位论文基金(YBJJ1017)资助