基于拉伸流动的串联磨盘挤出机设计与数值模拟

2011-11-30柳天磊杜遥雪陈少清

柳天磊,杜遥雪,陈少清

(五邑大学机电工程学院,广东 江门529020)

基于拉伸流动的串联磨盘挤出机设计与数值模拟

柳天磊,杜遥雪*,陈少清

(五邑大学机电工程学院,广东 江门529020)

基于拉伸流动机理对传统串联磨盘挤出机磨盘端面形状进行了结构改进,并借助于计算流体动力学软件Polyflow对磨盘混炼段进行了数值仿真,对比分析了锥面磨盘与普通磨盘的剪切速率、拉伸速率、瞬时拉伸混炼效率和平均拉伸混炼效率及锥面磨盘间隙和凸棱高度对锥面磨盘拉伸流场大小的影响。结果表明,与普通磨盘相比,锥面磨盘形成的收敛流道内熔体粒子为无旋流,受到更大的拉伸流场和剪切流场作用,可以获得更高的瞬时拉伸混合效率和时间平均拉伸混合效率;锥面磨盘要获得较强的拉伸流场,存在最佳的磨盘间隙和凸棱高度。

串联磨盘挤出机;锥面磨盘;拉伸混合效率;数值模拟;统计学分析

0 前言

目前,应用较广泛的混炼设备是单螺杆挤出机和双螺杆挤出机。单螺杆挤出机的工作原理限制了混炼质量的提高,双螺杆挤出机具有特殊的混炼机理,可以改善混炼性能,但其螺杆、机筒、传动等主要部件加工复杂、成本较高,且其螺杆芯轴不能承受过大的扭矩,因此对高填充或高黏度的物料混炼加工较为困难[1]。

近年来,串联磨盘——即在普通螺杆混炼段添加几对动、定磨盘构成,成为聚合物混炼成型加工机械设备研究的一个新方向。孙玉堂等[2]研制了一种端面圆盘挤出机,在单螺杆挤出机基础上,将单螺杆圆柱面上螺纹的部分功能移至圆盘的端面上来进行,从而达到提高混炼效果的目的。江波等[3]在端面挤出机和“T”形挤出机的基础上研制出CPJ275/135串联式磨盘螺杆挤出机,综合了单螺杆挤出机和磨盘挤出机的优点,不仅具有单螺杆挤出机结构简单、挤出压力高、承载扭矩大的特性,而且还具有磨盘挤出机超强的破碎、分散、剪切、混合和塑化性能。

串联磨盘分为普通磨盘和锥面磨盘,普通磨盘,即磨盘凹槽为一平面,凸棱和凹槽阶梯过渡;锥面磨盘凹槽为一斜面,凸棱和凹槽平滑过渡。普通磨盘往往采用剪切流场来实现分散混合,让熔体高频通过剪切高应力区,在很高的剪切速率下实现分散。但高剪切强度会使填充体系的黏性发热增加较快,能量的利用率低,容易导致基体高分子链发生降解,影响填充体系的性能[4-6]。锥面磨盘很容易构建收敛流道,有利于增强拉伸流场作用,张霞等[7]通过实验发现,收敛流道给聚合物熔体施加了强拉伸混合作用,使得物料经历了取向、拉伸、断裂、分布等过程,从而达到更好的分散混合效果。何光建等[8]和 Chris Rauwendaal[9]通过在螺杆上开锥形槽,发明CRD分散混合器,可以产生较大的拉伸流场,使物料得到充分分布混合和分散混合。

本研究主要基于拉伸流动机理对传统串联磨盘挤出机进行结构优化改进,设计锥面磨盘,并应用Polyflow软件对锥面磨盘进行三维等温数值模拟及统计学分析,对比分析锥面磨盘与普通磨盘及不同锥面磨盘间结构参数的拉伸性能。

1 模型设计与模拟材料

1.1 模型设计及结构特点

固相粒子在聚合物基体中的分散过程主要由以下3个阶段组成:(1)聚集体的破碎;(2)碎片的剥离;(3)碎片在聚合物熔体中的进一步分布与细化。

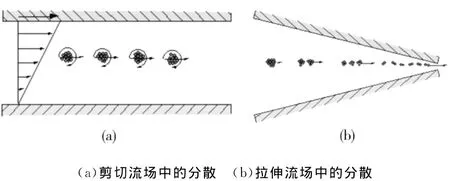

如图1(a)所示,在剪切流场的作用下粒子可能做纯滚动运动,分散效果差,相反在图1(b)的拉伸流场中,物料的变形主要以拉伸类型为主,旋转很小,因而拉伸流动相对剪切流动来讲具有更高的分散效率与分散效果[8]。

图1 不同流场中粒子的分散情况Fig.1 Particle dispersion situation in different flow field

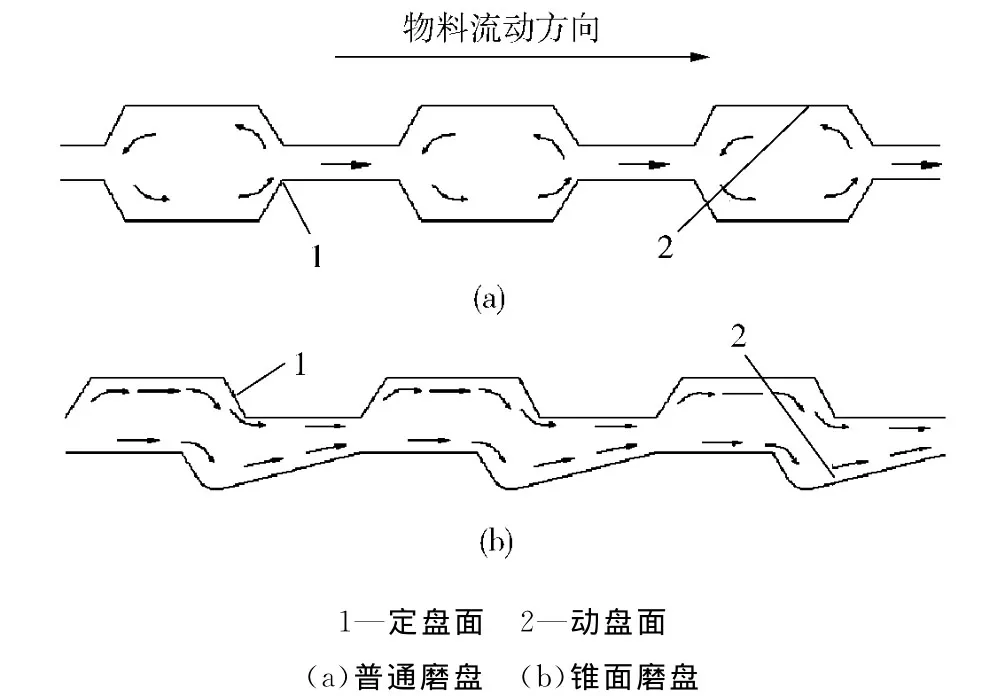

锥面磨盘是基于拉伸流动原理而设计,与普通磨盘动盘凹槽结构的平面构型不同,其动盘凹槽结构为锥面,这样动盘凹槽面与定盘凸棱及凹槽均能够形成锥形流道,当物料被推动流过间隙时,流道尺寸减小,熔体流动速率加快,其速度梯度方向和流动方向一致,就产生了拉伸流场,如图2(b)所示。

图2 锥面磨盘与普通磨盘物料流动对比Fig.2 Contrast flow of material in different cone and common disc

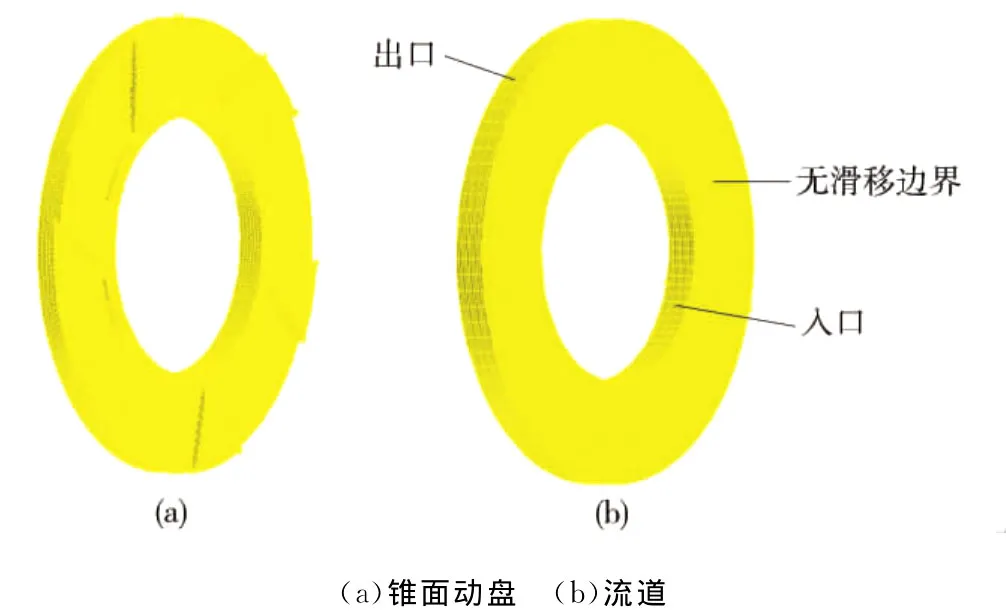

基于拉伸流动设计的三维锥面磨盘如图3所示,图3(a)为锥面动盘,(b)为模拟流道,(c)为锥面定盘。由于普通磨盘的定盘和流道与锥面磨盘的均相同,这里仅给出了普通磨盘动盘三维图,如图3(d)所示。由于软件Polyflow模拟分析网格划分的限制,锥面磨盘与普通磨盘凸棱的侧面相应处理成规则形状,这样便于划分网格,不会因畸形网格过多导致计算精度和准确度降低。锥面磨盘与普通磨盘一个凹槽局部对比如图4所示,图4(a)锥面磨盘凹槽底面设计为一斜面,而图4(b)普通磨盘凹槽底面设计为一平面。

图3 磨盘构型设计Fig.3 Configuration design for disc

由于仿真模拟重点考察磨盘构型对塑化性能的影响,所以在锥面磨盘与普通磨盘对比分析时,除了凹槽底面几何造型不一样外,其他部分尺寸均相同,如图5所示,其动盘内径为22mm,外径为50mm,凹槽内径为30mm,凸棱高1mm,凸棱与半径中心线夹角为15°;定盘内径为30mm,外径为55mm,动定盘间隙为1.5mm;流道内径为22mm,外径为52mm,厚度为9.5mm。

图4 磨盘凹槽构型局部对比Fig.4 Groove configuration of disc

图5 锥面磨盘动定盘结构设计Fig.5 Structure design for moven disc and fixed disc of cone disc

1.2 有限元模型

由于磨盘结构复杂及其运动旋转导致网格划分困难,本模拟采用混合网格即六面体单元和四面体单元分别对动磨盘、定磨盘进行网格划分,而流道因其结构简单规则采用六面体单元进行网格划分。普通和锥面动、定磨盘网格划分相似,本研究只给出锥面动磨盘及流道网格划分结果,如图6所示。流道为圆柱形圆环,内环为流道入口,外环为流道出口,两侧面为无滑移边界,边界条件设置如图6(b)所示。

图6 锥面动磨盘和流道网格划分Fig.6 Meshing of moven cone disc and flow channel

1.3 本构模型与模拟材料

模拟采用Cross Law本构模型来表征聚合物熔体的黏度(η):

式中 η0——零剪切黏度,Pa·s

λ——松弛时间,s

m——Cross定律指数,无量纲

模拟材料物性参数为η0=8000Pa·s,m=0.75,λ=0.12s,密度ρ=924kg/m3,入口流量 Q=5848mm3/s,磨盘动盘转速 N=60r/min。

2 结果与讨论

2.1 锥面磨盘与普通磨盘流场拉伸性能对比

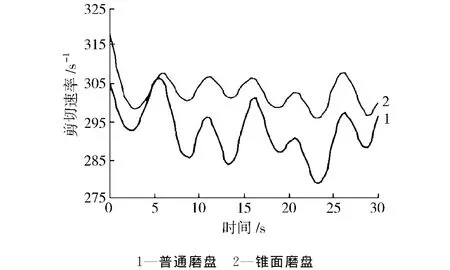

2.1.1 剪切速率

从图7可以看出,两曲线随时间均有一定的波动,这主要是由于动盘和定盘相对位置的改进导致两盘间的间隙不断变化,物料发生团聚且受到压缩、分配、置换和剪切作用的程度不同。显然,锥面磨盘内熔体剪切速率随时间变化值基本均在普通磨盘内的剪切速率曲线之上,这说明锥面磨盘构型相对于普通平面磨盘可以产生更大的剪切流场,从而可以使流道内物料受到较强的剪切作用。

图7 剪切速率对比曲线Fig.7 Shear rate curves for cone and common disc

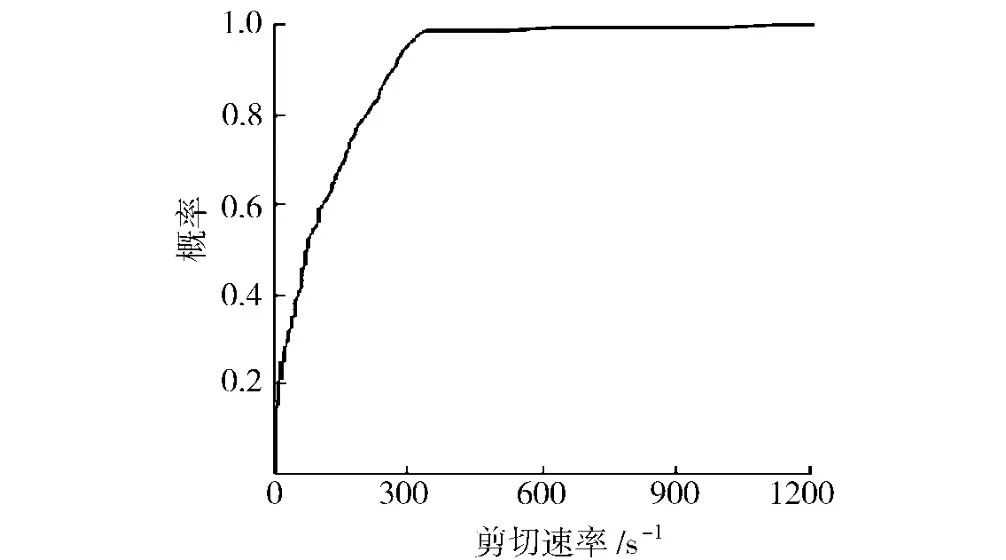

从图8可以看出,该磨盘流道内80%的熔体颗粒受到的剪切速率大于208s-1,所受剪切速率值大于307s-1的粒子占到4%左右,这说明锥面磨盘混炼设备可以提供较强的剪切流场。原因在于动盘凹槽的锥形面减小了动盘与定盘之间的间隙,导致其产生较大的剪切流场。

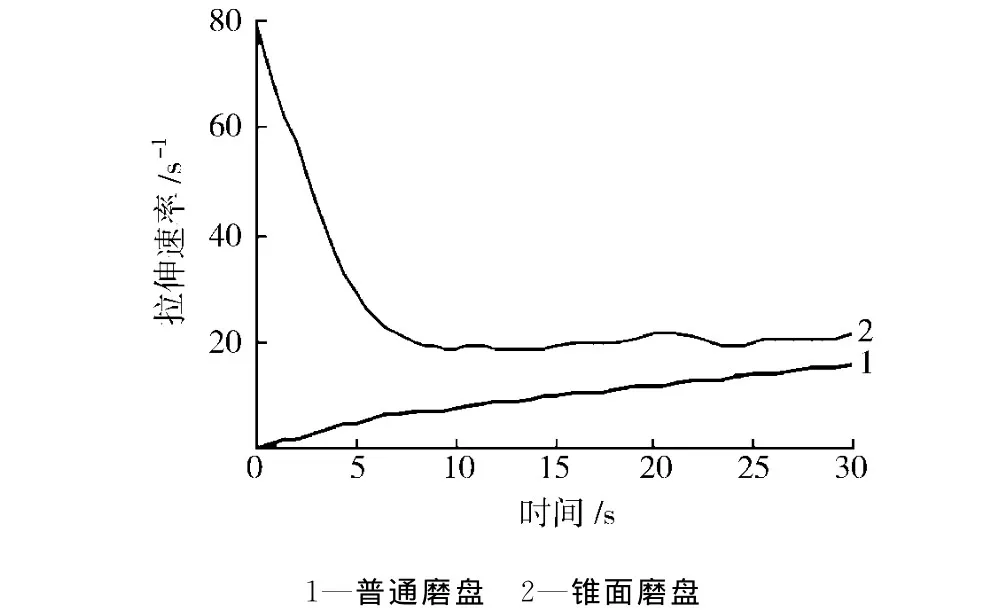

2.1.2 拉伸速率

从图9可以看出,锥面磨盘内粒子的拉伸速率随时间的延长逐渐减小,普通磨盘内粒子的拉伸速率随时间的延长逐渐增大,但前者曲线变化总在后者之上。这说明相对于普通磨盘,锥面磨盘使流道内物料颗粒更容易产生拉伸流动,具有更好的拉伸作用。

图8 锥面磨盘剪切速率概率分布Fig.8 Probability distribution for shear rate of cone disc

图9 普通磨盘和锥面磨盘拉伸速率对比曲线Fig.9 Stretching rate curves of cone and common disc

锥面磨盘拉伸曲线在0~5s内从79.22s-1迅速下降到21.88s-1,然后在此值左右波动,这主要是因为锥面磨盘的锥形构型易于产生拉伸流场,由前文分析知,拉伸流场是无旋流动,其相对于剪切流场具有更强的拉伸分散作用,物料粒子破碎到一定分离强度后便不会发生强烈的拉伸流动,而是趋于平稳。普通磨盘拉伸曲线在整个统计模拟时间内从0缓慢增加15.94s-1,与锥面磨盘有着相反的变化趋势。原因与其磨盘构型密切相关,其动盘凹槽是平面,这导致其动盘与定盘之间形成的流道破碎、分配和置换作用较大,但产生的拉伸作用较小。

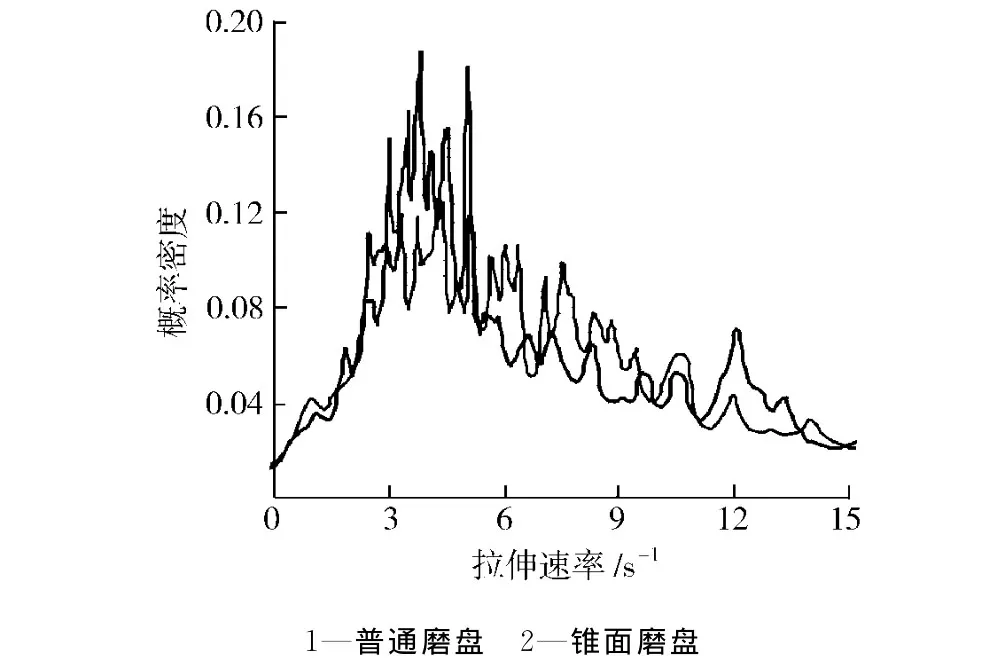

从图10可以看出,从图10普通磨盘的拉伸概率密度曲线主要集中在3~5s-1,锥面磨盘则主要分布在3~10s-1,同时,前者曲线波动大,峰值较多,后者波动变化较平缓,整个区间内只有一个峰值。由概率密度表征理论知[10],概率密度曲线的峰值对应于混合中的不同物料成分,在距离一定范围的区间内出现2个峰值则说明物料流体没有得到充分的混合,相反,概率密度曲线只有一个峰值则说明混合很充分。从图10可以看出锥面磨盘流道内熔体粒子混合效果更充分。

图10 拉伸速率概率密度对比曲线Fig.10 Probability density curves for stretching rate

2.1.3 瞬时拉伸混炼效率及平均拉伸混炼效率

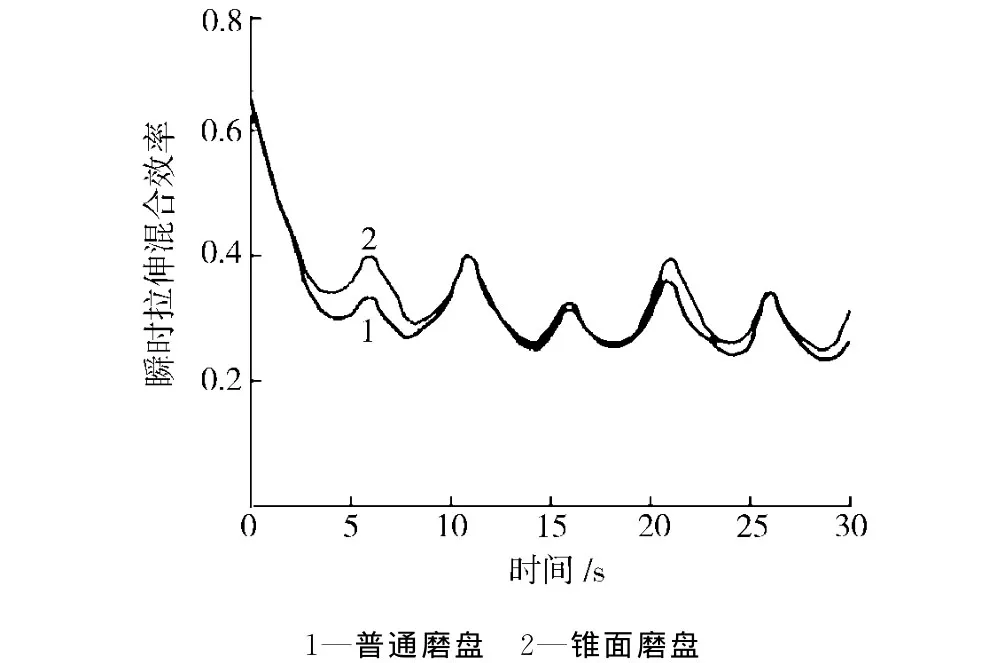

瞬时混炼效率是定量分析混炼设备塑化性能重要指标,其取值范围是[-1,1],正值表示熔体受到拉伸作用,负值表示熔体受到压缩作用[11]。由图11可以看出,锥面磨盘与普通磨盘的瞬时拉伸混炼效率随时间变化趋势基本一致:混炼初期瞬时拉伸混炼效率急剧下降,然后缓慢波动递减。另外,锥面磨盘内熔体物料的瞬时拉伸混炼效率曲线大部分都在普通磨盘的曲线之上,这说明前者的瞬时拉伸混炼效率比后者的高。

图11 瞬时拉伸混炼效率对比曲线Fig.11 Stretching rate curves for instantarecus mixing efficiency

曲线波动的原因与磨盘构型有关,磨盘的凸棱与凹槽是相对运动的,当动盘凸棱与定盘凸棱相靠近时,熔体受到强烈的剪切作用;当动盘凹槽与定盘凹槽或者动盘凹槽与定盘凸棱相靠近时,熔体受到强大的拉伸作用和压缩作用。所以,熔体受到的拉伸作用随动定盘的相对位置变化而变化,且粒子在凹槽内易发生团聚现象,导致曲线出现波动。在锥面磨盘中,因凹槽为锥形面,动、定盘之间的间隙较小,熔体为无旋流,受到的拉伸作用和剪切作用更大一些,故而其瞬时拉伸混炼效率比普通磨盘大一些。

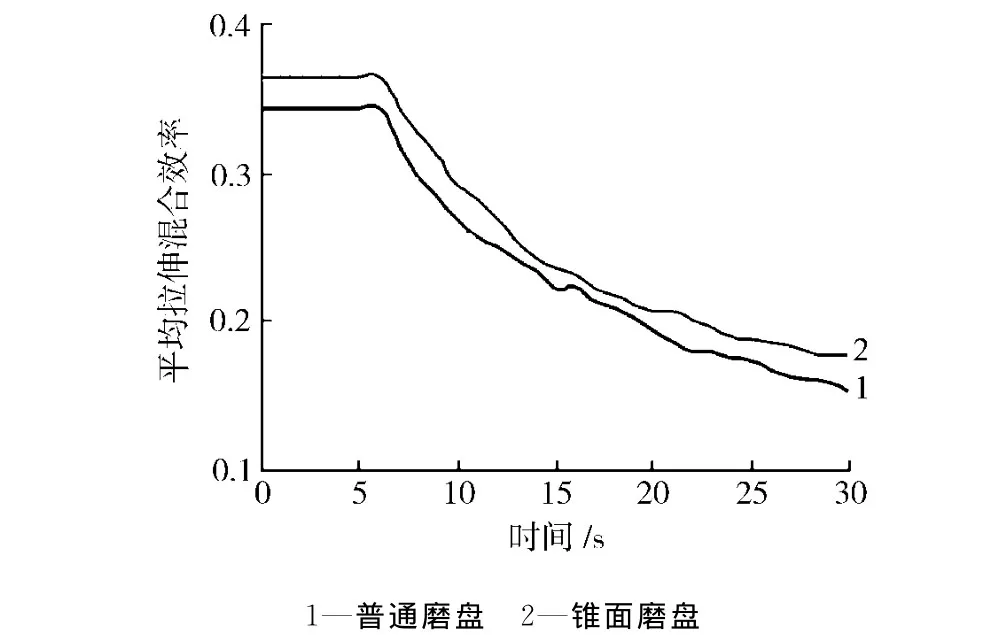

由图12可以看出,两曲线随时间的变化趋势也相似,混炼初期其值近似为一定值,然后随时间的延长逐渐降低;同时,从图12还可以看出,锥面磨盘具有比普通磨盘更好的平均混炼效率。

图11、12中曲线均呈下降趋势,这主要是因为随着混炼时间的延长,熔体颗粒不断破碎、混合、分散和塑化,其分离尺度减小,分离强大增大,受到的拉伸作用不断降低,导致其瞬时拉伸混炼效率与平均拉伸混炼效率均降低。

图12 时间平均拉伸混炼效率对比曲线Fig.12 Stretching rate curves for time-averaged mixing efficiency

2.2 结构参数对锥面拉伸流场拉伸性能影响

2.2.1 磨盘间隙

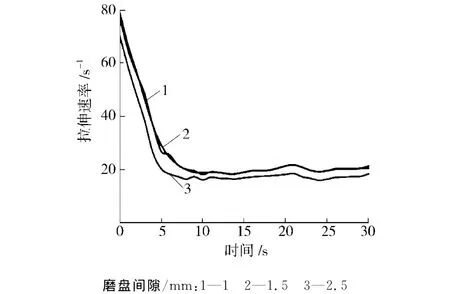

从图2(b)可以看出,动定磨盘间隙决定了流场的宽度,本模拟取间隙值依次为1、1.5、2.5mm,其对比结果如图13所示。当间隙为1、1.5mm时,拉伸速率的变化曲线基本重合;间隙为2.5mm时,拉伸速率曲线比前两者降低,但三者的变化趋势一致。这说明间隙较小时对改变拉伸流场拉伸速率的影响不大,间隙增大到一定数值时拉伸流场拉伸速率明显减小。其主要原因在于间隙决定了拉伸流场的宽度,而拉伸流场的大小又取决于构成拉伸流场的锥面作用,当流场过宽时,锥面作用明显削弱,导致流场拉伸作用降低。

图13 不同磨盘间隙时混炼时间对流场拉伸速率的影响Fig.13 Effect of time on stretching rate in flow field at different disc space

2.2.2 凸棱高度

影响拉伸流场形成的另一主要因素是动磨盘锥面倾角的大小,改变锥面倾角大小可以通过改变动磨盘凸棱高度实现。从图14可以看出,当凸棱高度由1mm增加到1.5mm时流场拉伸速率在混炼开始时有小幅值的增加,在混炼进行一段时间后拉伸速率有较大的增大;当凸棱高度由1.5mm增加到2mm时流场拉伸速率并没有增大,相反其值明显减小。曲线对比结果说明锥面磨盘流场拉伸作用并不是随着凸棱高度的增加即磨盘锥面倾角的增大而增大,其原因可以由图2分析得出:当倾角较小时,图2(b)的锥面近似为图2(a)的平面,流场以剪切作用为主;当倾角较大时,在锥面低端易形成涡旋流动,消弱了流场拉伸作用。因而要获得较强的拉伸流场,就要根据实际工况设计合适的凸棱高度。

图14 不同凸棱高度时混炼时间对流场拉伸速率的影响Fig.14 Effect of time on stretching rate in flow field at different ridge height

3 结论

(1)基于拉伸流动设计的锥面磨盘易于形成收敛流道,可以避免物料有旋流动,这减弱了磨盘凹槽内粒子发生团聚的形象,从而提高流道内熔体受到的拉伸和剪切作用,有利于物料粒子更好地分散混合;

(2)相对于传统串联磨盘,锥面磨盘构型改变了磨盘混炼段熔体流场类型,增强了剪切流场,增大了拉伸流场的作用,使聚合物熔体粒子高效地发生破碎、混合和分散,粒径变小、粒度均匀,提高其瞬时拉伸混炼效率与时间平均拉伸混炼效率;

(3)不同的锥面磨盘结构参数设计形成的拉伸流场作用大小不一样,要想获得强拉伸流场,磨盘间隙和锥面倾角均存在最佳值。

[1] 岳 巍,许澍华,江 波,等.串联式磨盘挤出机提高聚合物复合材料混炼质量的研究[J].北京化工大学学报,2003,30(5):82-85.

[2] 孙玉堂,丁玉梅,吴大鸣,等.圆盘挤出机混合机理的研究[J].橡塑技术与装备,2005,31(5):40-44.

[3] 李 翱,毕 超,江 波.国内外新型混炼装备的研究动向[J].塑料,2007,36(3):89-96.

[4] 黄 磊.拉伸流场对聚烯烃/纳米CaCO3填充体系的分散混合作用[D].成都:四川大学材料科学与工程学院,2007.

[5] 黄 磊,欧相麟,吴世见.拉伸流场对聚合物填充体系的分散混合作用[J].中国塑料,2006,20(9):53-58.

[6] 李 翱,江 波,许澍华.串联式磨盘螺杆挤出机三维流动模拟计算[J].高分子材料科学与工程,2005,21(3):35-39.

[7] 张 霞,谢林生,马玉录.双转子连续混炼机混炼段拉伸作用的研究[J].中国塑料,2010,24(3):108-113.

[8] 何光建,殷小春,瞿金平.基于拉伸流动的聚合物复合材料分散混合研究进展[J].塑料,2010,39(3):8-10.

[9] C Rauwendaal.塑料挤出[M].第二版.北京:中国轻工业出版社,1996:235-244.

[10] 耿孝正.塑料混合及连续混合设备[M].北京:中国轻工业出版社,2008:77-78.

[11] Fluent Company.Polystat User′s Guide [Z].New Hampshire:Fluent Inc,2005.

Design and Numerical Simulation of Series Disc Extruder Based on Elongational Flow

LIU Tianlei,DU Yaoxue*,CHEN Shaoqing

(Department of Electromechanical Engineering,Wuyi University,Jiangmen 529020,China)

Based on elongation flow mechanism,structure improvement was carried out on the disc face of traditional series disc extruder.Numerical simulation was carried out on the disc mixing section using CFD software Polyflow,and comparative study was performed between taper-face disc and flat-face disc on the shearing rate,stretching rate,instantaneous stretching efficiency and time-averaged instantaneous stretching efficiency,and the effect that disc clearance and disc ledge had on the elongational flow of the taper-face disc.The simulations showed that melt particles in taper-face disc runner took an irrotational flow,experience larger actions governed by elongational flows and shear flows,and get better instantaneous and time-averaged efficiency of stretching compared with traditional disc.Moreover,there existed a proper distance between disc and disc ledge for getting stronger elongational flow.

series disc extruder;cone disc;stretching efficiency;numerical simulation;statistical analysis

TQ320.64

B

1001-9278(2011)12-0095-06

2011-03-21

广东省自然科学基金资助项目(9151063101000021)

*联系人,luoting@wyu.edu.cn