基于拉伸破碎原理的单螺杆拉伸混炼元件的研究

2011-11-30任冬云王奎升

林 祥,任冬云,王奎升

(北京化工大学机电工程学院,北京100029)

基于拉伸破碎原理的单螺杆拉伸混炼元件的研究

林 祥,任冬云*,王奎升

(北京化工大学机电工程学院,北京100029)

根据聚合物混炼过程中的分布混合主要取决于分流次数的多少,而分散混合则很大程度上依赖于剪切应力或拉伸应力的强度的原理,并基于拉伸形变的破碎效应,设计了一种新型单螺杆拉伸混炼元件。通过有限元软件Polyflow分析了该新型混炼元件的分散混合及分布混合性能,计算了混合过程中的压力、应力应变速率的概率函数。根据粒子轨迹研究发现,随着时间的延长,承受较大剪切速率或拉伸速率的粒子数逐渐增多,且流动过程中粒子具有较长的停留时间,无明显的回流与滞料现象,说明该新型拉伸混炼元件同时表现出良好的剪切与拉伸混合特征,但在低应变速率下拉伸混合性能要更加优越。

分散混合;拉伸流动;拉伸破碎;数值分析

0 前言

单螺杆挤出机是塑料成型加工行业中应用最广泛的设备,然而由于其螺杆的螺槽较深,剪切作用较弱,混炼性能也相对一般,尤其是分散混炼性能较弱。常规的单螺杆混炼元件主要有销钉型(圆柱形、菱形、方形等)、屏障型(Maddock型)、菠萝头型(Pineapple型)、DIS型等。这些混炼元件的主要工作原理是分流作用或剪切分散作用,使团聚的粒子团发生破碎分散,从而实现稳定的混炼效果。然而其仍存在不足之处:(1)分流无法使某些高弹性的物料混炼良好,分流次数越多,压力降越大;(2)高强度剪切的分散混炼在一定程度上解决了(1)中的问题,但是,针对某些剪切过敏性物料,却容易导致分子链的降解,降低了材料本身的性能。研究表明,基于拉伸破碎原理的混炼元件能够实现良好分散混炼效果,采用拉伸破碎效应来实现分散混合的方法有很多,Chris Rauwendaal等[2-3]开发了MBP(Mixing Break Plate)及 DDSM(Dispersive/Distributive Static Mixer)等混炼元件,采用楔形螺棱推进面或在螺棱上增加锥形槽,使熔体在经过楔形螺棱与机筒壁所构成的间隙或锥形槽时能产生强烈的拉伸作用。这样的结构也可以直接设置在注塑螺杆的止逆环处,以增强材料的拉伸流场。另外,在类似销钉的分流混炼过程中,固体物料必须经过充分熔融才能实现良好的分布混合,但是,这就需要在混炼之前提供更多的能量。朱常委等[4]从界面面积的增长研究比较了拉伸形变和剪切形变的能耗情况,结果表明,拉伸形变的混炼效果要明显好于剪切形变,且剪切形变过程的能耗问题是最不经济的。

对于无混炼元件的单螺杆成型过程,混炼能力相对较弱;相反,物料在双螺杆的螺棱间隙内则经历一定的拉伸力场。对于剪切与拉伸力场对粒子团的破碎作用,Rumsheidt及 Mason等[5]研究了液滴在流场中的破碎问题,结果发现纯拉伸应力场优于剪切应力场的破碎效应。显然,尽量提高单螺杆混炼元件的拉伸效应对于多组分体系的分散具有重要的意义。本研究在Polyflow模拟分析的基础上设计一种新型的拉伸混炼元件,以便在较低的应变速率下,实现良好的低温升、低剪切分散混合效果。

1 常规单螺杆的混炼元件

1.1 分流型混炼元件

常规的分流型混炼元件主要有销钉型、DIS型、Sazton型、Dulmage型混合原件等,其基本原理是对正面流体一分为二,然后再与其他流体相互混合,当流体经过n次分流后,其新产生的流体股数则达到了2n次,最后再通过螺杆其他结构一起输送出至机头。很明显,n越大,流体被分流的次数也越多,自然其所能达到的分布混炼效果也越好。然而,分流型混炼元件也存在一定的缺陷,主要表现在:(1)分散混合性能不佳,粒子团破碎能力有待提高;(2)对未熔融的固体颗粒无法实现“过滤”,有时也无法实现良好的塑化效果。

1.2 剪切型混炼元件

常见的剪切型混炼元件主要有屏障型混炼元件(Maddock型),早期屏障型螺杆有凸环形螺杆段和垂直螺槽的挡板结构,后期发展成直槽屏障型螺杆(或称为UC螺杆)。物料进入屏障直槽后,被迫翻越屏障螺棱。物料在螺棱顶部受到强烈剪切,其中的大粒子破碎,产生均匀的分散混合。从20世纪70到80年代开始启用至今,产生了几种改进结构,如槽深渐变屏障型、斜槽屏障型、三角槽屏障型和物料可以翻越全部螺棱产生部分物料倒退与刚刚从计量段进入的物料再次混合的HN屏障型。由于螺棱的高强度剪切作用,各种屏障型螺杆的分散混合能力均较强。但是,黏性耗散比较严重,能耗较高,分子链的断裂等因素仍然制约着剪切型分散混合元件在某些领域的推广使用。

2 新型混炼元件

2.1 新型混炼元件的原理

单螺杆挤出成型过程中物料不断向前输送,其相态从固态→固/液混合相→液相发生渐变,而固相或分散相破碎的程度直接影响着制品品质与生产稳定性[6]。本文在上述机理的基础上,提出了一种新型的混炼元件,其基本原理是采用具有强烈收缩拉伸效应的细槽使流过的固体颗粒具有一定的拉伸应力,此时分散相粒子团会产生拉伸破碎效应。但是需要注意的是:(1)拉伸流道能够产生明显的拉伸应力场,截面的收缩程度越大,剪切强度也越高;(2)压力降较大,导致螺杆轴向背压很高,不利于物料的输送。

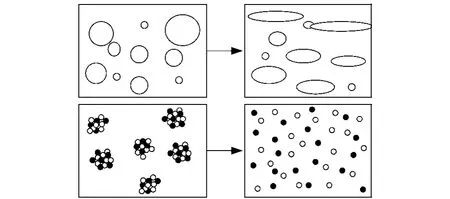

拉伸破碎是指在拉伸应力作用下,原先为单相粒子整体或多相粒子团发生在拉伸应力方向上形变,一般为球形分散的粒子或液滴变形成椭圆形,并逐步形成夹断区,随着夹断区宽度的减小,粒子团最终发生破碎,形成体积更小的粒子。这类似于Tomotika及J M H Janssen的液滴拉伸破碎原理[7]:当混合两相具有较大的黏度比值且连续相具有较高的黏度时,分散相在拉伸作用场下能够实验拉伸变细、断裂,然后逐步平衡,再拉伸变细、再破碎,如图1所示。对于单相物质的破碎而言,其拉伸破碎效应能够提高材料的塑化性能,而对多相体系而言,则能够实现良好的分散混合效果。另外,剪切分散混合的实现也是基于剪切引起的在不同流动层界面上所产生的拉伸破碎效应,剪切应力导致高分子链之间的缠结点受到弹性拉伸,长链间开始发生解缠、取向,最终在应力方向产生不可逆转的流动。

图1 拉伸破碎的原理示意图Fig.1 Mechanisms of extensional disagglomeration

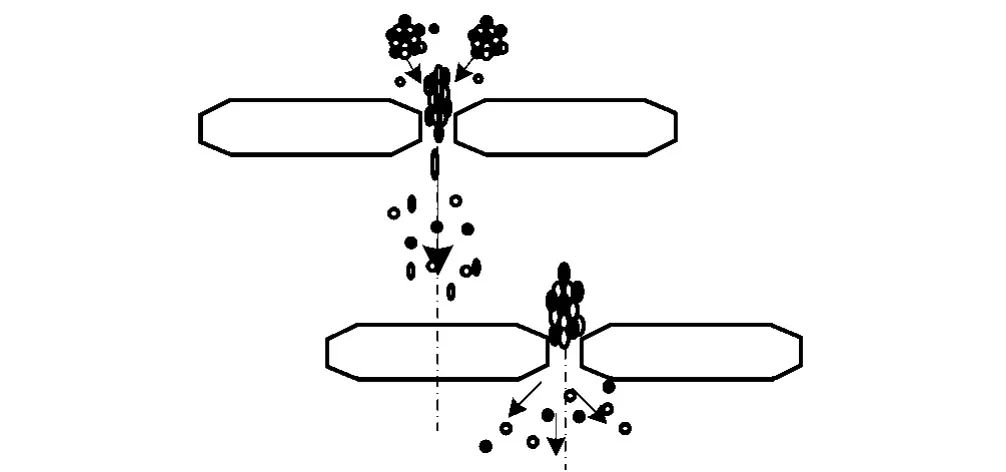

图2 拉伸混炼元件的原理示意图Fig.2 Mechanisms of extensional mixing element

总之,通过拉伸作用来实现分散混合有以下优点:(1)低温升,适合加工热敏性材料,如PVC;(2)低降解,适合加工剪切易降解性材料;(3)更强的分散混合能力,在相同的应变速率下,拉伸流动的应力值为剪切流动的两倍[8-9];(4)更低的能耗,降低成本。

2.2 新型混炼元件的结构设计

本研究设计的新的拉伸混炼元件的基本尺寸为:混炼段直径(螺杆直径)45mm,螺杆根径36mm,轴向长度27mm,开槽数目5个(圆周均布),细槽径向宽度约为2.8mm,轴向长度1mm,轴向间距13mm。为了实现较大的拉伸应力应变以便产生破碎效应,本文选择细槽收缩比约为10,其拉伸混炼原件的破碎原理如图2所示。黄磊等[9]假设两球形颗粒相互黏结团聚,则团聚颗粒在剪切流动和拉伸流动中的所承受的最大作用力如:

式中 FSH-max——最大剪切力,N

FEX-max——最大拉伸力,N

ηm——连续相黏度,Pa·s

r1、r2——颗粒半径,m

显然,拉伸作用力是剪切作用力的2倍,在分子间缠结力保持不变的情况下,采用拉伸效应可以产生更佳的分散效果。

3 有限元分析

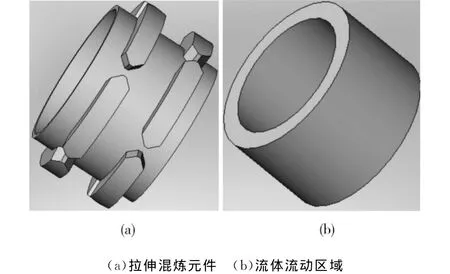

通过有限元分析动态流动过程,计算了流动过程中的应力分布及速度场。刘菊等[10]研究发现,轴向压力越大,剪切应力越高,分散混合性能越好,因此剪切应力及应变速率的大小直接表征了分散混合效果的好坏。拉伸混炼元件及流体流动区域的三维模型图如图3所示,模拟计算的基本假设包括:物料在整个流道全充满;稳态等温流动;流体不可压缩且壁面无滑移;忽略惯性力、体积力;流动为层流流动;总流量被平均分配到每个拉伸槽内。

图3 拉伸混炼元件及流体流动区域的三维模型图Fig.3 3Dmodel for extensional mixing section and flow zone

实验参数设定:当m=30000Pa·sn,n=0.74,t=0时,在入口处放置1000个颗粒,流率Q=3×10-6m3/s,螺杆转速 N=40r/min。黏度计算模型采用幂率模型:

式中 η——黏度,Pa·s

m——稠度,Pa·sn

n——非牛顿指数

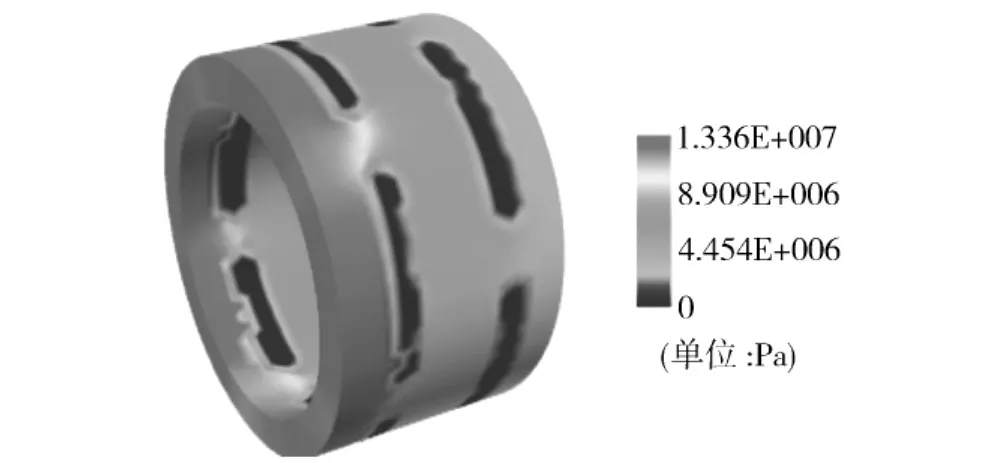

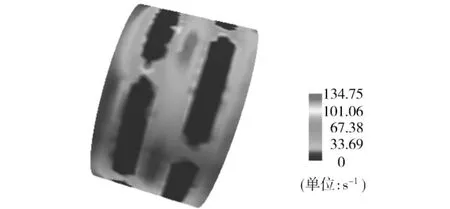

通过软件Polyflow分析,其计算结果如图4~6所示。可以看出,熔体流动过程中存在明显的拉伸流动。图4表示的是经过某一拉伸槽轴向剖面的速度分布,发现熔体经过细槽时的轴向速度明显增大,并存在一定的回流(速度为负值);从图5可以看出,熔体流过细槽处的压力降较大,存在明显的界面收缩流动;图6表现出整个区域上的剪切速率相对较小,从而实现低剪切速率下依靠拉伸作用对材料进行混合。同时,为了跟踪流体的流动情况,通过初始放置在入口处的粒子运动轨迹(图7)可以看出,除了边界层中被滞留的粒子外,整体粒子的分布比较均匀,并未出现因图4中速度场的回流而产生滞料现象。粒子分布混合效果与流经的混合区域长度成正比,且表现出较长的停留时间。然而拉伸细槽的轴向阵列数不宜过多(本文选择2),否则流动阻力过大。

图4 Z轴流动方向的速度分布Fig.4 Velocity distribution at the Zaxis direction

图5 转动过程中的压力分布Fig.5 Pressure distribution in mixing processing

图6 剪切速率的分布图Fig.6 Shear rate distribution in mixing processing

图7 粒子轨迹分布图Fig.7 Tracer particles distribution in the mixing processing

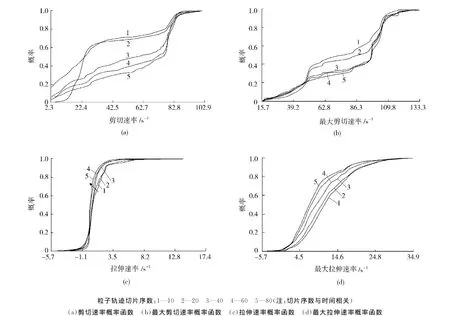

从剪切速率和最大剪切速率的概率函数曲线[图8(a)、(b)]可以看出,两者皆是时间的函数。随着时间的延长,承受较高剪切速率的粒子数逐渐增多,变化相对明显。这说明随着混合过程的进行,更多的粒子经历了更高的剪切作用,这在一定程度上提高了混合效率。最大剪切速率的概率曲线说明,在经过一定时间后,经历最大剪切速率的粒子数几乎一致,这有利于某些剪切过敏性的材料的加工,因为时间的延长并不会大幅提高粒子的剪切过程。图8(c)、(d)表示的是拉伸速率及最大拉伸速率的概率分布情况,发现随着时间的延长,粒子经历的拉伸作用减弱,达到最大拉伸速率的粒子比例较小,这说明粒子经历初步的拉伸混合后就被往前输送,而不存在严重的滞料回流现象,这有利于热敏性材料的混合加工。图8(c)还表现出拉伸速率的概率分布受时间的影响并不是很大的趋势,这表明在每一个时间点(切片)具有相同拉伸速率的粒子比例基本相同。整体比较应变速率受时间的影响发现,剪切速率受时间的影响相对较大,整体波动较大,而拉伸效应相对稳定。

图8 概率函数曲线Fig.8 Probability function curves

4 结论

(1)设计的新型单螺杆混炼元件能实现较好的分散混合,这是因为拉伸分散混合比剪切分散混合的效果要优越许多,较低的拉伸速率实现较好的分散效果,其低热耗散性可适用于剪敏性材料的加工;

(2)从应力分布及速度分布可以看出,新型混炼元件流通截面的拉伸效应明显,涡流或回流并未造成明显的滞料现象,适用于热敏性材料的加工;

(3)通过混炼元件中的粒子轨迹变化及概率函数可以看出,该混炼元件综合具有较好的分散、分布混合性能,比常规混炼元件具有较大的改善。

[1] 何 红,朱复华.单螺杆挤出机的混炼及应用[J].塑料,2001,30(2):28-32.

[2] Chris Rauwendaal,Tim Osswald,Paul Gramann,et al.A New Dispersive Mixer for Single Screw Extruders[C]∥56th SPE ANTEC.Atlanta:GA,1998:277-283.

[3] 吴 涛,曹志清,赵 伟.邱媛媛,基于拉伸混炼机理设计的混炼器[J].橡塑技术与装备,2009,35(2):34-37.

[4] 朱常委,姜南.聚合物熔体混炼中界面面积增长函数的分析计算[J].中国塑料,2001,15(10):61-66.

[5] 徐百平,瞿金平.双螺杆螺棱侧间隙纯拉伸力场效应研究[J].现代塑料加工应用,2005,17(4):48-51.

[6] 何 红,朱复华.单螺杆挤出过程固相破碎碎块径向熔融机理研究[J].工程塑料应用,2002,30(11):14-16.

[7] J M H Janssen,H E H Mejijer.Droplet Breakup Mechanisms:Stepwise Equilibrium versus Transient Dispersion[J].J.Rheol,1993,37(4):597-608.

[8] 何光建,殷小春,瞿金平.基于拉伸流动的聚合物复合材料分散混合研究进展[J].塑料,2010,39(3):8-9.

[9] 黄 磊,欧相麟,吴世见.拉伸流场对聚合物填充体系的分散混合作用[J].中国塑料,2006,20(9):53-58.

[10] 刘 菊,董力群,梁 军.螺杆构型对UPVC注塑混合效果影响的研究[J].橡塑技术与装备,2007,33(5):1-4.

Investigation of Extensional Flow Mixer for Single-screw Extruder Based on Extensional Disagglomeration

LIN Xiang,REN Dongyun*,WANG Kuisheng

(College of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

The deformation of polymers in processing contained shear and extensional components.It was identified that the dispersive mixing was strongly depended on shear stress or extensional stress and distributive mixing was mainly depended on the number of interfaces.Multiple-phase polymers could achieve a better mixing through extensional stress based on extensional disagglomeration.In this paper,a new mixing element prototype for single-screw extruder was developed and its dispersive and distributive mixing capacities and probability functions for stress and deformation rate in single-screw processing was analyzed by Polyflow.The flowing trajectories obtained suggested that more and more particles were subjected to greater shear and extensional rates with increasing of time.Meanwhile,a long resistance time,no vortex flow and no stagnation of material in the processing showed a good shear and extensional mixing capacities of the new mixing element.Moreover,it was clear that the extensional mixing property was superior to that of shear mixing at low deformation rates from probability functions.

dispersion mixing;extensional flow;extensional disagglomeration;simulation

TQ320.64

B

1001-9278(2011)12-0090-05

2011-07-06

*联系人,dongyunr@163.com