焙烧−凝聚−磁选工艺回收云锡脉锡型尾矿中的锡和铁

2011-11-24周永诚吕晋芳李冠东

童 雄, 周永诚,, 吕晋芳, 谢 贤, 李冠东

焙烧−凝聚−磁选工艺回收云锡脉锡型尾矿中的锡和铁

童 雄1, 周永诚1,2, 吕晋芳1, 谢 贤1, 李冠东1

(1. 昆明理工大学 国土资源工程学院,昆明 650093;2. 山东省费县国土资源局,费县 273400)

研究云南锡业公司(云锡)脉锡型尾矿粗粒部分的工艺矿物学特性;开发焙烧−凝聚−磁选回收锡和铁的短流程新工艺;采用SEM、XRD和EDS等技术对原矿和焙砂的微观结构及矿物组成进行表征,分析锡铁矿物与脉石矿物及锡石与铁矿物的分离机理。结果表明:锡主要呈微细粒嵌布于或以类质同象的形式存在于铁矿物中,少量锡嵌布于脉石矿物中,采用常规重选、浮选和磁选等工艺不能有效地分离锡铁矿物和脉石矿物及综合回收锡和铁;采用焙烧−凝聚−磁选新工艺,当焙烧温度为898 K、还原剂3用量为5%(质量分数)、焙烧时间为40 min和凝聚剂用量为6 kg/t时,可获得品位和回收率分别为66.58%和86.16%的铁精矿以及4.56%和63.80%的锡精矿,实现了锡铁矿物与脉石矿物的高效分离及锡和铁的同步回收。

脉锡尾矿;焙烧;凝聚;磁选;短流程

我国锡资源的储量居世界首位,长期的开发利用使锡资源逐渐枯竭。世界各地堆存着数亿t含有丰富有价组分的含锡尾矿,资源量和综合利用潜力巨大。如云南锡业公司(以下简称云锡)有 30多座尾矿库、2亿多t尾矿,价值超过1 000亿元,可供公司生产25年以上,尾矿中锡品位约为0.18%、锡金属40多万t,铁品位为18%左右、金属量4 000多万t,银品位约为18 g/t、金属量3 000多t,还共伴生一定的铜、铅、锌、砷和铋等有用成分以及磁黄铁矿、黄铁矿和毒砂等矿物,综合利用价值和经济价值高,但至今未能实现产业化。其原因是尾矿的性质虽与原矿相似,但其品位更低,粒度更细,并具有“贫、细、杂、难”、锡石与铁矿物及脉石矿物致密共生等特点,所以,采用传统的重选、磁选和浮选等工艺难以实现有价矿物与脉石矿物的高效解离与综合回收。如果这个问题得到了解决,将大大缓解我国锡资源日益紧张的情况。国内外对氧化型(脉锡和砂锡)锡尾矿的性质和再选进行了大量研究[1−14],其中,1983年列为国家科技攻关项目的云锡尾矿再选,突破了粒径小于19 µm细粒锡石的回收技术,但受当时选冶技术条件的限制而未能长期产业化。国外的研究人员使用某些先进技术对云锡老尾矿进行再选,也未获得具有实际使用价值的结果。要么只回收锡且回收率低,要么只回收铁,要么工艺流程长且复杂,锡、铁难以同步且高效地回收利用。采用的方法主要有重选、磁选、浮选、酸浸、焙烧和氯化挥发法,以及选矿新设备的应用。而目前关于将焙烧−凝聚[15−18]应用于锡尾矿再处理,实现锡铁矿物与脉石矿物及锡与铁的高效分离和同步回收及其机理的研究尚未见报道。

本文作者在系统研究云锡脉锡型粗粒尾矿工艺矿物学特性的基础上,将焙烧−凝聚工艺应用于脉锡型尾矿的处理,开发焙烧−凝聚−磁选综合回收锡和铁的短流程新工艺,探讨锡铁矿物与脉石矿物及锡石与铁矿物的分离机理,实现锡铁矿物与脉石及锡与铁的高效分离和同步回收,不但可使脉锡型尾矿成为经济实用的新型资源,也为砂锡型尾矿的开发利用提供思路与方法。更重要的是为脉锡型尾矿中锡和铁的综合回收和产业化开发提供理论和技术指导。

1 实验

1.1 原料及其性质

实验原料取自云锡大屯选矿厂尾矿,其主要化学成分及铁和锡的物相分析结果分别如表1、 2和3所列。由表1可知,原料中锡和铁的品位分别为0.38%和22.41%,锡和铁是主要的回收组分,此外,氧化钙的含量高,达到34.06%;从表2可知,原料中载锡矿物为锡石和酸溶锡,锡含量分别为0.367%和0.021%,可回收利用的锡石占94.59%;从表3可知,原料中全铁的含量为23.03%,且主要以赤铁矿和褐铁矿的形式存在,是可回收的主要铁矿物。

表1 原料的主要化学成分Table 1 Main composition of raw ore (mass fraction,%)

表2 原料中锡的化学物相Table 2 Chemical phases of tin in raw ore

表3 原料中铁的化学物相Table 3 Chemical phases of iron in raw ore

为了解原料中各粒级的相对含量及铁和锡在各粒级的分布情况,对原料进行筛分分析,结果如表 4所列。

由表4可知:小于0.037 mm粒级中铁含量低而锡含量高,表明磨矿细度小于0.037 mm时,铁和锡才能有效解离;而其他粒级中铁和锡的含量和分布呈同一趋势,表明铁和锡呈致密共生关系;粒级小于0.074 mm的产率仅为4.16%,表明该原料为粗粒级。

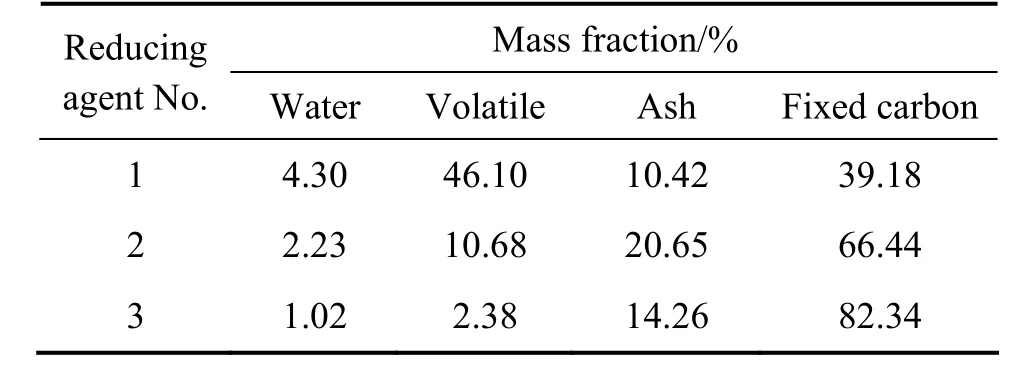

对取自昆明钢铁集团公司的3种还原剂进行工业分析,分析结果如表5所列。

由表5可知,3种还原剂的水分差别不大,而其挥发分、灰分和固定碳有较大差异,因此,3种还原剂的还原效果有较大差别。

表4 原料的粒度分析及铁、锡在各粒级中的分布结果Table 4 Analysis results of particle size and distribution of Fe and Sn in different particle sizes in raw ore

表5 还原剂工业分析结果Table 5 Industrial analytical results of reducing agents

采用 X射线衍射技术对原料的矿物组成进行分析。结果表明,原料中铁矿物以赤铁矿和褐铁矿为主,脉石矿物主要是碳酸盐矿物,包括方解石、白云石和铁白云石,其含量达到81.00%。原料中矿物的含量(质量分数,%)为CaCO346.40,Ca(Fe,Mg)(CO3)219.90,CaMg(CO3)214.70,Fe3+O(OH) 11.60,Fe2O36.80;锡含量低,未检测到锡矿物的赋存形态。

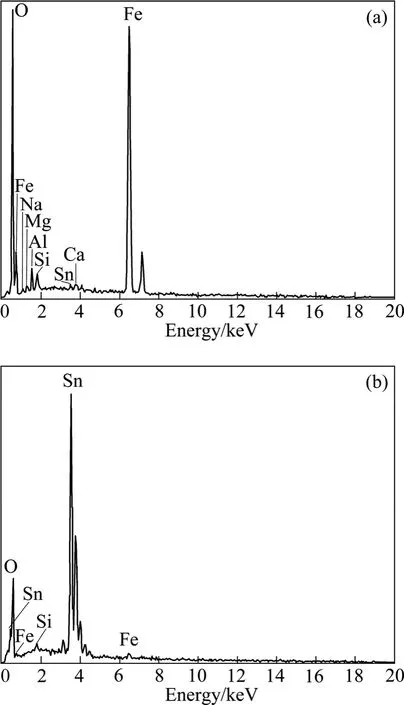

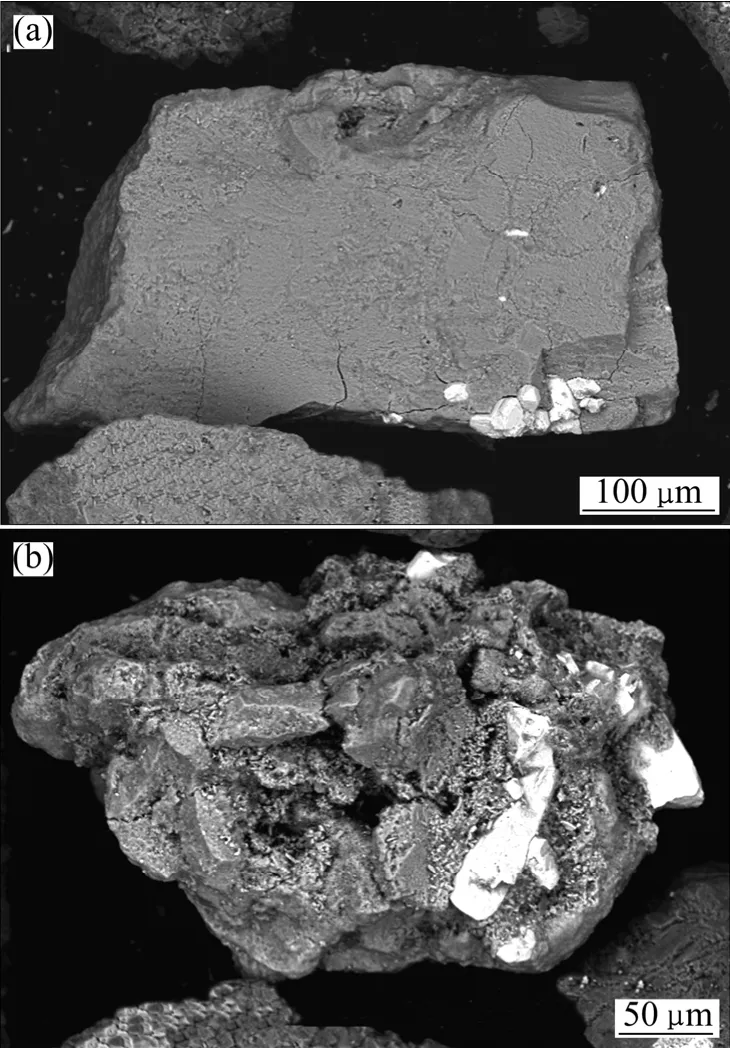

为进一步确定矿石中锡和铁的赋存形态及铁、锡矿物与脉石矿物之间的嵌布关系,对矿石进行扫描电镜和能谱分析,结果分别如图1和2所示。

从图1可知,原料中锡主要以3种形式产出:一是呈细粒或微细粒包裹体嵌布在铁矿物中或沿铁矿物边缘镶嵌(见图 1(a)的白色颗粒),粒度为5~50 µm;二是呈细粒包裹体嵌布于脉石矿物中或与脉石矿物毗邻(见图 1(b)的白色颗粒);三是以类质同象形式存在于铁矿物中(见图2(a))。由图2可知,锡矿物中含有铁,铁矿物中含有锡。

1.2 实验方法

图1 原矿的SEM像Fig.1 SEM images of raw ore: (a) Symbiotic or enwrapped relationship between iron and tin minerals; (b) Symbiotic or enwrapped relationship between tin and gangue minerals

将 3种还原剂碎磨至粒度小于 0.074 mm 的占80%。按照设定的配比,将原料与还原剂和凝聚剂NJ混匀后装入坩埚内,置入箱式电阻炉(型号为SR2−12−16)中焙烧,升至设定的温度后计时,达到设定时间后取出水冷,水冷后的焙砂在磁场强度2.32×105A/m下用磁选管(型号为CXG−90)磁选,磁选精矿磨细(磨矿细度为小于0.045 mm的占80%)后在磁场强度1.6×105A/m下分选,得铁精矿和锡精矿,分析铁精矿和锡精矿中铁和锡的含量,并计算回收率。由于凝聚剂和焙烧参数是影响还原反应的关键,因此,研究凝聚剂用量和焙烧温度、焙烧时间、还原剂种类及用量等条件对锡和铁回收的影响。

图2 原矿的EDS分析结果Fig.2 Results of EDS analysis of raw ore: (a) Tin-bearing iron ores; (b) Iron-bearing tin ores

原矿与焙砂物相分析采用日本理学公司生产的D/MAX−RC型X射线衍射仪测定,采用Cu Kα辐射(λ=0.154 178 nm),管压为 40 kV,扫描范围为 5°<2θ<90°,扫描速率为 5(°)/s;原矿和焙砂的微观结构采用荷兰菲利普公司生产的 XL30ESEM−TMP 型扫描电镜进行分析。

2 结果与讨论

2.1 凝聚剂用量对铁和锡品位及回收率的影响

在煤粉质量分数为5%、焙烧时间为40 min和焙烧温度为998 K的条件下,研究凝聚剂用量对铁精矿和锡精矿品位和回收率的影响,结果如图3所示。

图3 凝聚剂用量对铁精矿和锡精矿品位及回收率的影响Fig.3 Effects of cohesion agent dosage on grade and recovery of iron (a) and tin (b) concentrations

从图3可以看出:铁精矿和锡精矿的品位和回收率呈同一趋势,均为先增加后降低,先增加的原因可能是:当未添加或添加少量的凝聚剂焙烧时,铁矿物和已解离的单体锡石未发生凝聚而损失于尾矿中,造成锡的品位和回收率较低。添加一定量的凝聚剂后又降低的原因可能是:1) 铁矿物和锡石与脉石矿物发生凝聚,致使铁矿物和锡石损失于尾矿中;2) 铁矿物和锡石凝聚紧密造成后续解离难度增大,致使铁精矿和锡精矿互含较多,从而使铁精矿和锡精矿回收率和品位降低。综合考虑铁精矿和锡精矿的指标,适宜的凝聚剂用量为6 kg/t。

2.2 焙烧温度对铁和锡品位及回收率的影响

在煤粉质量分数为5%、焙烧时间为40 min和凝聚剂用量为60 g/t的条件下,研究焙烧温度对铁精矿和锡精矿的品位和回收率的影响,结果如图4所示。

图4 焙烧温度对铁精矿和锡精矿品位及回收率的影响Fig.4 Effects of roasting temperature on grade and recovery of iron (a) and tin (b) concentrations

从图4可以看出:随焙烧温度的升高,铁精矿的选别指标和锡精矿的品位均增加,这是由于焙烧温度越高,铁矿物的还原效果越好;而锡精矿回收率先增加后降低,原因是随着温度的升高,CO浓度增大,还原气氛增强[19],一是使铁矿物的还原反应速度加快,增强了还原效果,二是加速了SnO2与CO的反应,生成的单质 Sn损失于尾矿中,三是使锡矿物与其他矿物之间的裂隙增大,强化了锡矿物与铁矿物或脉石矿物的分离。综合考虑铁精矿和锡精矿的选别指标,适宜的焙烧温度应为898 K。

2.3 还原剂用量对铁和锡品位及回收率的影响

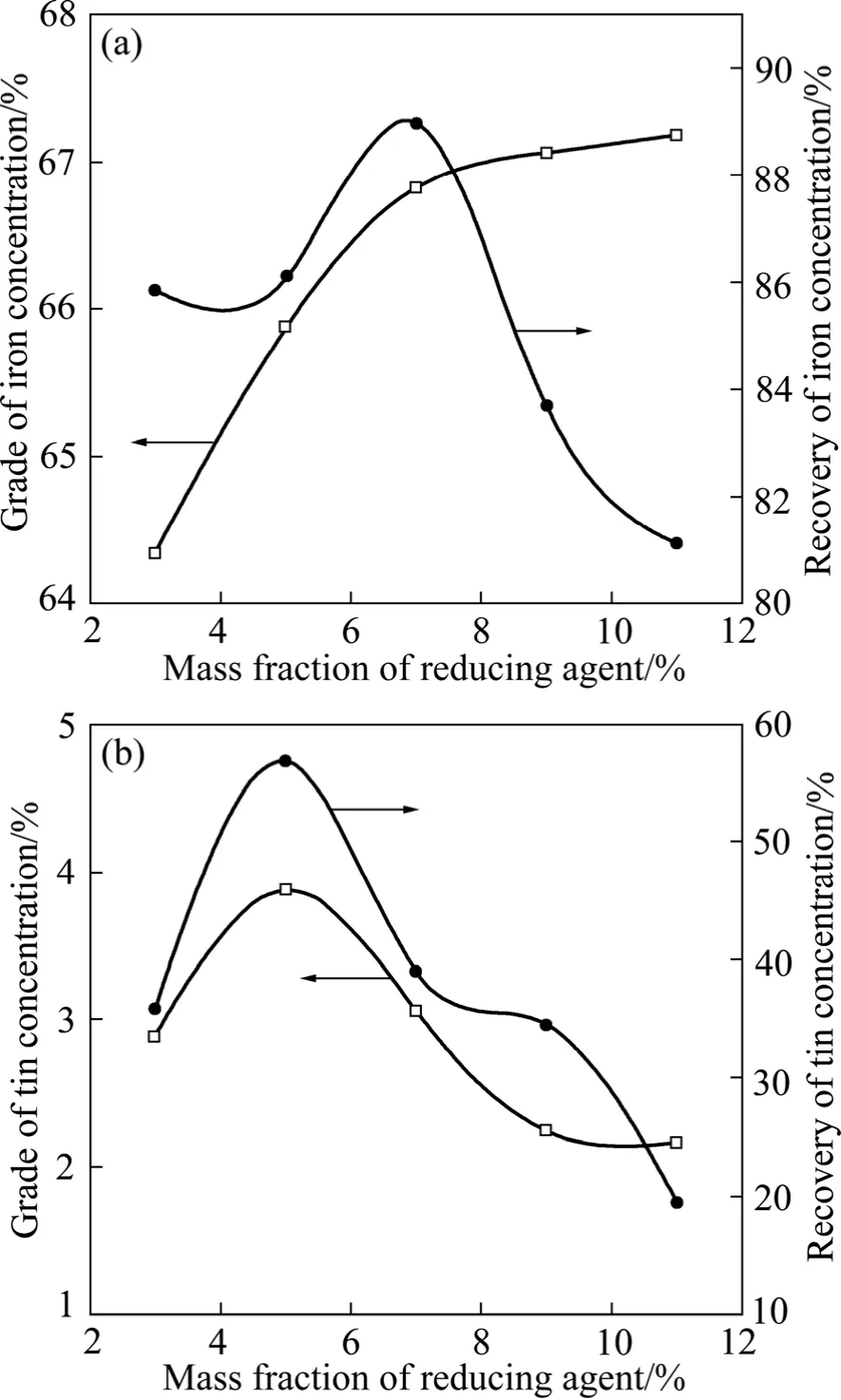

在焙烧温度为898 K、处理时间为40 min和凝聚剂用量为6 kg/t的条件下,研究还原剂用量对铁精矿和锡精矿品位和回收率的影响,结果如图5所示。

图5 还原剂用量对铁精矿和锡精矿品位及回收率的影响Fig.5 Effects of mass fraction of reducing agent on grade and recovery of iron (a) and tin (b) concentrations

由图 5(a)可以看出:增加还原剂用量,铁精矿品位呈上升趋势,而铁回收率先上升后降低;当还原剂用量为 7%时,铁精矿的品位和回收率较高,分别为66.82%和88.96%。

由图5(b)可以看出:当还原剂用量为5%时,锡的品位和回收率较高。如果以赤褐铁矿的还原方程为依据,按赤铁矿和褐铁矿含量分别为6.80%和11.60%进行计算,还原剂的用量为3.8%。从铁精矿和锡精矿指标和经济性考虑,还原剂用量为5%较适宜。

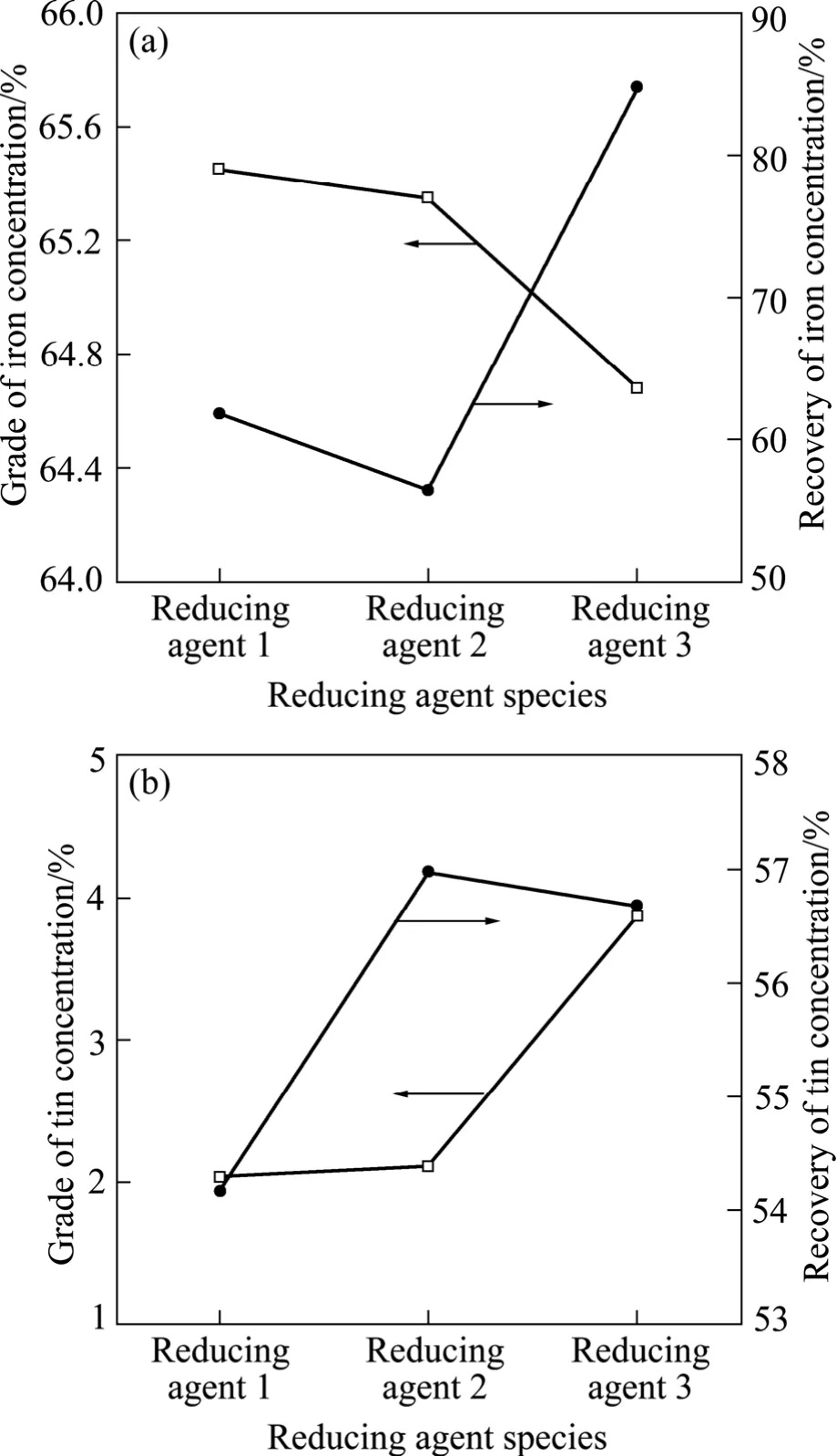

2.4 还原剂种类对铁和锡品位及回收率的影响

在焙烧温度为898 K、焙烧时间为40 min、还原剂用量为5%和凝聚剂用量为6 kg/t的条件下,研究还原剂1、 2和3对铁精矿和锡精矿品位和回收率的影响,结果如图6所示。

图6 还原剂种类对铁精矿和锡精矿品位及回收率的影响Fig.6 Effects of reducing agent species on grade and recovery of iron (a) and tin (b) concentrations

由图6(a)可知:采用还原剂3时,铁精矿的选别指标较好,虽然铁精矿品位最低为64.68%,但与还原剂1时的铁精矿品位相比,仅相差0.77%,而还原剂1的回收率最高为84.69%。由图6(b)可知:采用还原剂3时,锡精矿的品位和回收率较理想,分别为3.87%和56.68%。因不同还原剂的化学反应性差别较大,导致不同还原剂的还原速率及效果差别较大[19],其中,还原剂3的化学反应性较强。综合考虑铁和锡的选别指标及能耗,采用还原剂3比较理想。

2.5 焙烧时间对铁和锡品位及回收率的影响

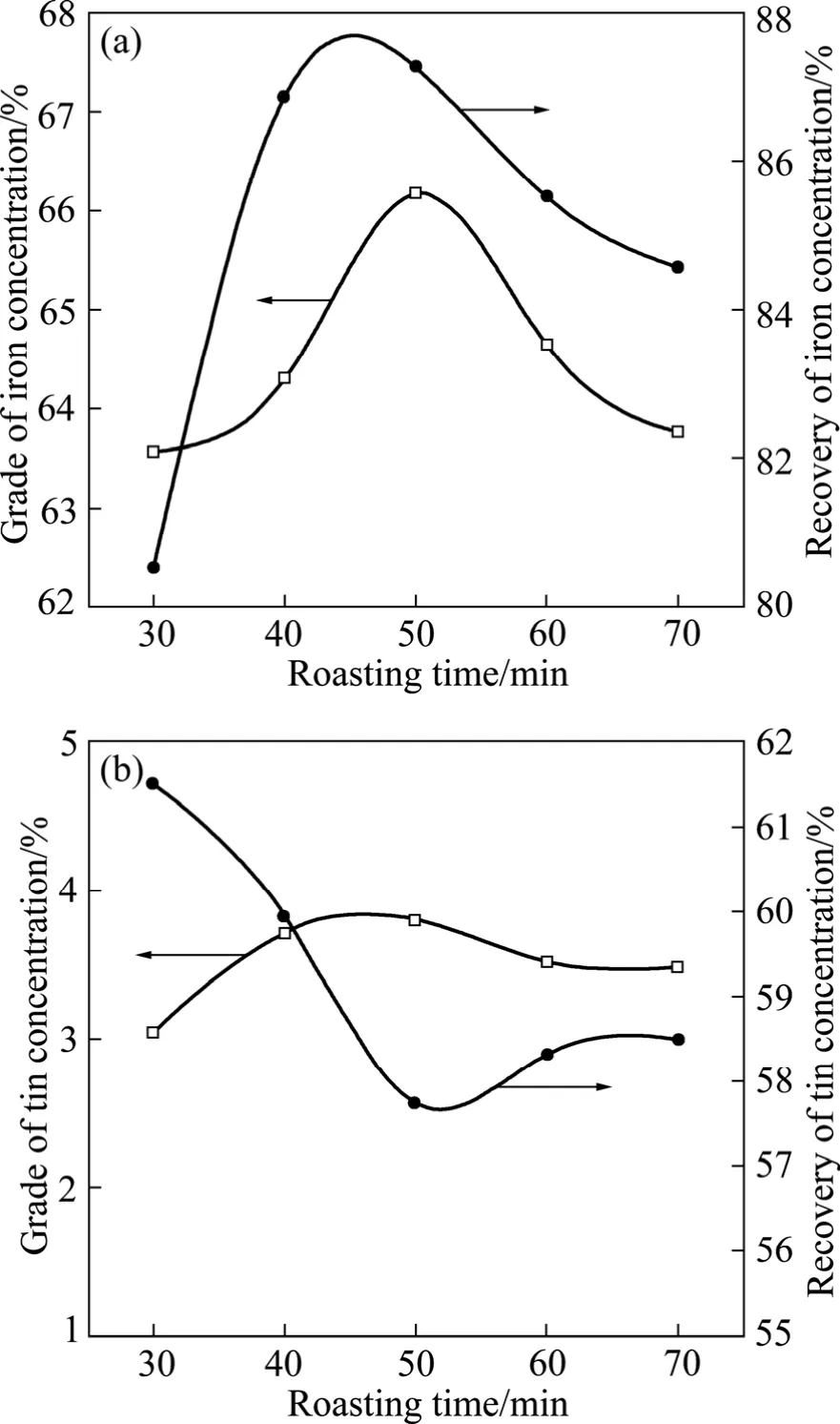

在焙烧温度898 K、还原剂3用量为5%和凝聚剂用量为6 kg/t的条件下,研究焙烧时间对铁精矿和锡精矿品位及回收率的影响,结果如图7所示。

图7 焙烧时间对铁精矿和锡精矿品位及回收率的影响Fig.7 Effects of roasting time on grade and recovery of iron(a) and tin (b) concentration

由图7(a)可知:在试验范围内,当焙烧时间为50 min时,铁精矿品位出现峰值,为66.17%,此时,铁精矿回收率为87.26%,还原效果较好。由图7(b)可知:随着焙烧时间的延长,锡精矿品位变化曲线较平缓,而锡精矿回收率先下降后上升,当焙烧时间为40 min时,锡精矿品位和回收率较高,分别为 3.72%和59.95%。综上所述,焙烧时间为40 min较适宜。

单因素条件试验确定的最佳焙烧条件如下:凝聚剂用量6 kg/t、焙烧温度898 K、焙烧时间40 min和还原剂3用量5%。

2.6 综合条件试验

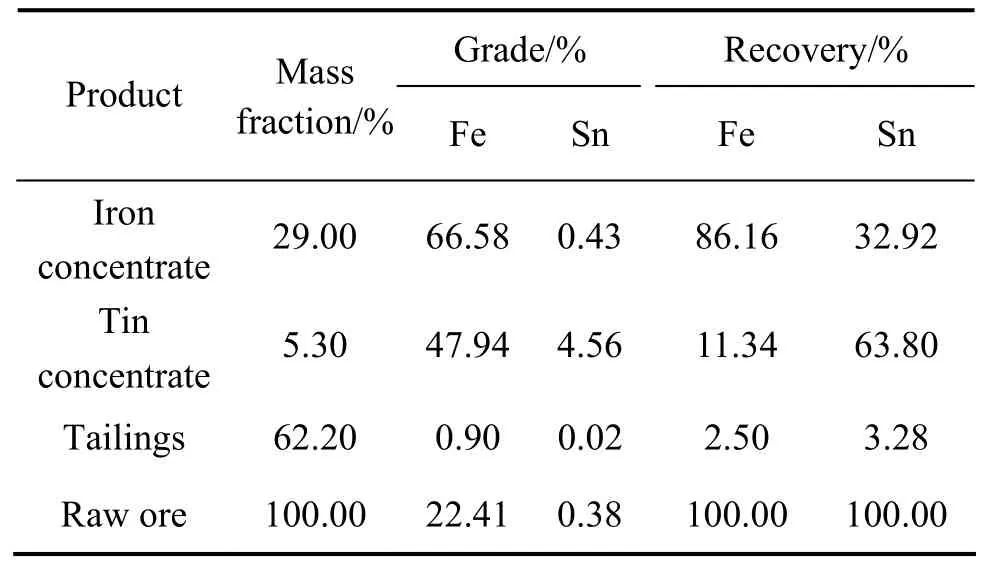

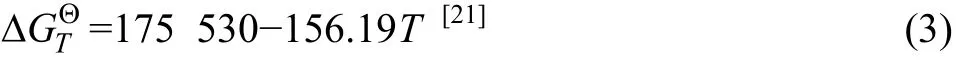

在上述的最佳焙烧条件下,进行焙烧−凝聚−磁选验证试验,结果如表6所列。

由表6可知:在最佳条件下铁精矿品位和回收率分别为 66.58%和 86.16%、锡精矿品位和回收率分别为 4.56%和 63.80%,尾矿中铁和锡的损失率分别为2.50%和3.28%。

表6 综合条件试验结果Table 6 Results of comprehensive conditions

3 锡铁矿物与脉石矿物及锡石与铁矿物的分离机理

3.1 铁氧化物选择性还原对锡铁矿物与脉石矿物分离的理论分析

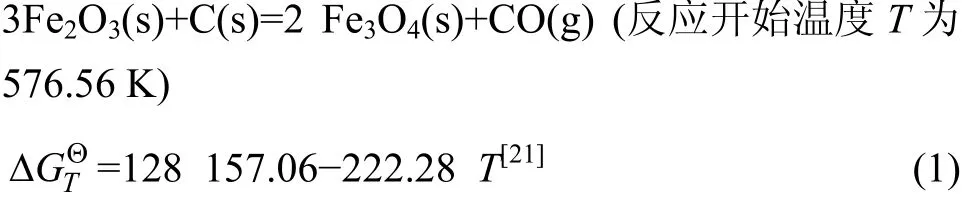

原料中铁与锡致密共生,脉石矿物主要以CaCO3等碳酸盐矿物为主。锡铁矿物与脉石矿物及锡石与铁矿物的分离主要是将铁氧化物还原为强磁性的Fe3O4,锡石未被还原,仍以氧化物形态赋存于铁矿物中,脉石矿物未分解,然后锡铁矿物与脉石矿物得到分离。铁氧化物[19−20]的还原有明确的顺序,而由 Fe2O3和Fe2O3·3H2O被还原到Fe3O4的阶段,是通过强化还原实现锡铁矿物与脉石矿物分离的关键步骤。因此,对铁的还原仅需满足Fe2O3→Fe3O4的要求,即可满足整个强化还原过程的需要。

由氧势图[17]可知:SnO2较Fe2O3稳定,锡氧化物在固相条件下的还原反应为

2SnO2(s)+3C(s)=2Sn(l)+2CO(g) +CO2(g) (反应开始温度T为993.90 K)

碳酸盐矿物的分解反应为

CaCO3(s)=CaO(s)+CO2(g) (反应开始温度 T 为

1 123.82 K)

从上述数据可知,只要温度控制低于993.90 K,即可实现铁氧化物被选择性还原为 Fe3O4,而锡仍以氧化物状态赋存于 Fe3O4中[22]。在最佳强化还原条件下,CaCO3和 CaMg(CO3)2等脉石矿物赋存状态未发生改变,而赤、褐铁矿选择性还原成强磁性矿物Fe3O4(见图 8)。因此,通过还原焙烧−凝聚−磁选可以实现铁锡矿物与脉石矿物的分离。

3.2 强化还原对铁、锡分离的影响

图8 焙砂的XRD谱Fig.8 XRD pattern of roasted ore

图9 焙砂的SEM像Fig.9 SEM images of roasted ore: (a) Symbiotic or enwrapped relationship between tin and gangue minerals; (b)Symbiotic or enwrapped relationship between iron and tin minerals

因脉石矿物与锡石吸热速率不同,原料经焙烧−凝聚后,相界面间出现裂纹(见图9(a)),且褐铁矿在焙烧过程中因脱水和赤铁矿及脱水后的褐铁矿被还原为磁铁矿而导致矿物相界面形成不同程度的孔隙(见图9(b))和裂纹,使还原后的矿物结构疏松,锡石易与其他矿物分离,提高了矿石的可磨性,降低了磨矿成本。磁选精矿解离后,在一定的磁场强度下,可实现锡石与Fe3O4的分离及锡和铁的综合回收。

4 结论

1) 云南锡业公司脉锡型尾矿粗粒部分中锡和铁与脉石嵌布关系复杂,锡主要呈细粒和微细粒嵌布于或以类质同象的形式存在于铁矿物中,少量嵌布于脉石矿物中,锡矿物中含有铁,铁矿物中含有锡,用传统的重选、浮选和磁选等工艺不能实现锡铁矿物与脉石矿物的分离及锡和铁的综合回收。

2) 焙烧−凝聚−磁选工艺能使铁氧化物选择性还原为Fe3O4,锡石未被还原,其赋存状态未发生改变,脉石矿物未分解,矿物相界面间出现孔隙和裂纹,实现了锡铁矿物与脉石矿物及锡与铁的高效分离和同步回收。当焙烧温度为898 K、焙烧时间为40 min、还原剂3用量为5%和凝聚剂用量为6 kg/t时,在适宜的磁场强度下进行分选,获得了品位和回收率分别为66.58%和 86.16%、4.56%和 63.80%的铁精矿和锡精矿,尾矿中的铁和锡的损失率分别低于 2.60%和3.30%。

REFERENCES

[1] 金云虹. 云锡老尾矿的工艺矿物学与再利用的研究[J] . 矿冶,1998, 7(4): 36−39.JIN Yun-hong. Research on reutilization and on process mineralogy of old tailings of Yunxi[J]. Mining and Metallurgy,1998, 7(4): 36−39.

[2] 李瑞生. 锡尾矿选矿方案探讨[J]. 矿产保护与利用, 1997(6):49−51.LI Rui-sheng. Inquiry of dressing technology for tin tailings[J].Conservation and Utilization of Mineral Resources, 1997(6):49−51.

[3] 李瑞生, 解保瑞, 李钱江. 锡尾矿矿泥选矿方案探讨[J] .云南冶金, 2000(5): 14−16.LI Rui-sheng, XIE Bao-rui, LI Qian-jiang. Discussion on beneficiation option for tin tailing slime[J]. Yunnan Metallurgy,2000(5): 14−16.

[4] 李瑞生. 锡矿泥选矿[J]. 有色冶炼, 2001(5): 30−32.LI Rui-sheng. Tin tailing slime dressing[J]. Nonferrous Smelting,2001(5): 30−32.

[5] 太汝恭. 关于云锡尾矿的选矿问题[J]. 有色金属: 选矿部分,1990(1): 1−8.TAI Ru-gong. Issues on ore dressing of tailing in Yunnan tin corporation[J]. Nonferrous Metals: Mineral Processing Section,1990(1): 1−8.

[6] 李存谦. 云锡老尾矿选矿的研究与实践[J]. 云南冶金,1990(3): 15−21.LI Cun-qian. Research and practice on ore dressing of old tailings Yunxi[J]. Yunnan Metallurgy, 1990(3): 15−21.

[7] 李存谦, 李人和, 李正昌, 金宝珍, 罗崇文, 马鸭鹏. 串联离心选矿机处理锡矿泥尾矿的工业试验[J]. 有色金属: 选矿部分, 1992(5): 31−32.LI Cun-qian, LI Ren-he, LI Zheng-chang, JIN Bao-zhen, LUO Chong-wen, MA Ya-peng. Industrial test of treating tin tailing slime by using cascaded centrifugal separator[J]. Nonferrous Metals: Mineral Processing Section, 1992(5): 31−32.

[8] 杨茂才, 吴 畏, 张京武. 用贫锡氧化矿尾矿生产铁精矿的方法: 中国, 200910094433.7[P]. 2009−09−30.YANG Mao-cai, WU wei, ZHANG Jing-wu. Method of producing iron concentration from low-grade tin oxide ore tailings: CN200910094433.7[P]. 2009−09−30.

[9] SREENIVAS T, MANOHAR C. Investigations on the collector reagent development for the recovery of cassiterite from the gravity tails of a low grade Indian tin ore [J]. Mineral Processing and Extractive Metallurgy Review, 1998, 19(1/4): 461−479.

[10] BROCCHI E A, MOURA F J. Chlorination methods applied to recover refractory metals from tin slags[J]. Minerals Engineering,2008, 21: 150−156.

[11] QIN W, REN L, HE M. Flotation research on cassiterite of tailings[C]//Proceedings of the 25th International Mineral Processing Congress. Brisbane: The Australasian Institute of Mining and Metallurgy, 2010: 2237−2244.

[12] AIGBODION V S, ABDULRASHEED A, OLAJIDE S O,AGUNSOYE J O, SULAIMAN I Y. Potential of tin tailings an industrial waste for refractory materials[J]. Journal of Minerals and Materials, 2010, 9(2): 123−131.

[13] 叶国华, 童 雄, 路 璐. 从锡尾矿中回收有价金属的进展及相关建议[J]. 金属矿山, 2010(6): 9−13.YE Guo-hua, TONG Xiong, LU Lu. Progress and propositions on recovery of valuable metals from tin tailings[J]. Metal Mine,2010(6): 9−13.

[14] 李宏建, 李新冬. 国内外锡选矿进展[J] .中国矿山工程, 2006,35(5): 10−13.LI Hong-jian, LI Xin-dong. Domestic and foreign tin dressing progress [J]. China Mine Engineering, 2006, 35(5): 10−13.

[15] XU L H, LI W C, SHATOKHA V, LIU M, WANG H, BI S M, BI Y B. Metal recovery and inorganic eco-materials from tailings by leaching-sintering processes[J]. Materials and Manufacturing Processes, 2008, 23(8): 743−747.

[16] 王振文, 王成彦, 卢惠民. 含锡铁精矿还原焙烧脱锡试验研究[J]. 矿冶, 2005, 14(2): 63−66.WANG Zhen-wen, WANG Cheng-yan, LU Hui-min.Investigation on removal of tin from Sn-bearing iron concentrates by reduction roasting[J]. Mining and Metallurgy,2005, 14(2): 63−66.

[17] 袁明亮, 汪艳梅, 胡岳华. 铝土矿尾矿除钛和铁及其采用表面改性[J] . 中国有色金属学报, 2007, 17(12): 2059−2064.YUAN Ming-liang, WANG Yan-mei, HU Yue-hua. Removing of titanium and iron from bauxite tails and its surface modification[J]. The Chinese Journal of Nonferrous Metals,2007, 17(12): 2059−2064.

[18] 姜 涛, 刘牡丹, 李光辉, 孙 娜, 曾精华, 邱冠周. 钠化还原法处理高铝褐铁矿新工艺[J] .中国有色金属学报, 2010, 20(3):565−571.JIANG Tao, LIU Mu-dan, LI Guang-hui, SUN Na, ZENG Jing-hua, QIU Guan-zhou. Novel process for treatment of high-aluminum limonite ore by reduction roasting with addition of sodium salts[J]. The Chinese Journal of Nonferrous Metals,2010, 20(3): 565−571.

[19] 彭荣秋. 锡冶金[M] . 长沙: 中南大学出版社, 2005: 38−44.PENG Rong-qiu. Tin metallurgy[M]. Changsha: Central South University Press, 2005: 38−44.

[20] 周秋生, 齐天贵, 彭志宏, 刘桂华, 李小斌. 熟料烧结过程中氧化铁反应行为的热力学分析[J]. 中国有色金属学报, 2007,17(6): 973−978.ZHOU Qiu-sheng, QI Tian-gui, PENG Zhi-hong, LIU Gui-hua,LI Xiao-bin. Thermodynamics of reaction behavior of ferric oxide during sinter-preparing process[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 973−978.

[21] 叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 北京: 冶金工业出版社, 2002: 11−42.YE Da-lun, HU Jian-hua. Practical thermodynamics manual of inorganic substances[M]. Beijing: Metallurgical Industry Press,2002: 11−42.

[22] 郭培民, 赵 沛, 张殿伟. 低温下碳还原氧化铁的催化机理研究[J] .钢铁钒钛, 2006, 27(4): 1−5.GUO Pei-min, ZHAO Pei, ZHANG Dian-wei. Study on catalytic mechanism of reducing hematite by carbon at low temperature[J].Iron Steel Vanadium Titanium, 2006, 27(4): 1−5.

Recovering tin and iron from veintin tailings in Yunnan tin group by roasting−cohesion−magnetic separation technology

TONG Xiong1, ZHOU Yong-cheng1,2, LÜ Jin-fang1, XIE Xian1, LI Guan-dong1

(1. Faculty of Land and Resource Engineering, Kunming University of Science and Technology,Kunming 650093, China;2. Feixian Bureau of Land and Resource, Shandong Province, Feixian 273400, China)

A short-process and novel technology of recovering tin and iron by roasting−cohesion−magnetic separation from the coarse-grained part of the vein tin tailings in Yunnan Tin Group in China, was developed based on the investigation on properties of mineralogy. The changes in micromorphology and phase composition were discussed by SEM, EDS and XRD, and the separation mechanism of tin and iron minerals with gangue minerals or tin minerals with iron minerals was analyzed. The results show that tin minerals are mainly disseminated in iron minerals in the form of superfine grains and isomorphism, and few in gangue minerals. Thus, the gravity, flotation and magnetic process are unable to separate tin and iron minerals from gangue minerals effectively or recover tin and iron comprehensively. The iron concentrate with a grade of 66.58% Fe and a recovery of 86.16% and the tin concentrate with a grade of 4.56% Sn and a recovery of 63.80% can be obtained under the conditions of roasting temperature of 898 K, roasting time of 40 min,mass fraction of reducing agent 3 of 5% (mass fraction) and cohesion agent of 6 kg/t by the new technology. The high-efficiently separation and synchronous recovery of tin and iron minerals are realized.

vein tin tailings; roasting; cohesion; magnetic separation; short-process

TD954; TF803.26; TD982

A

1004-0609(2011)07-1696-09

国家自然科学基金优先资助领域重点项目群项目(U0937602)

2010-09-16;

2010-12-10

童 雄,教授,博士;电话: 13888841893; E-mail: xiongtong2000@yahoo.com

(编辑 陈卫萍)