含钪Al-Cu-Li-Zr合金的剥蚀性能及电化学阻抗谱

2011-11-23梁文杰潘清林何运斌

梁文杰, 潘清林, 何运斌

(1. 中南大学 化学化工学院,长沙 410083;2. 中南大学 材料科学与工程学院,长沙 410083)

含钪Al-Cu-Li-Zr合金的剥蚀性能及电化学阻抗谱

梁文杰1, 潘清林2, 何运斌2

(1. 中南大学 化学化工学院,长沙 410083;2. 中南大学 材料科学与工程学院,长沙 410083)

采用剥落腐蚀(Exfoliation corrosion, EXCO)实验和电化学阻抗测试方法,研究时效对新型含钪Al-Cu-Li-Zr 合金剥蚀性能的影响。结果表明:合金在EXCO 溶液中剥落腐蚀敏感性由高到低的顺序为过时效,峰时效,欠时效;合金在EXCO溶液中浸泡初期,其电化学阻抗谱由一个高频容抗弧和低频感抗弧组成,且随浸泡时间的延长,低频感抗部分逐渐减弱直至消失;一旦发生剥蚀,合金的电化学阻抗谱出现两个部分重叠的容抗弧。依据腐蚀特征和电化学原理设计了等效电路图,对合金腐蚀发展过程的电化学阻抗谱进行了拟合,拟合数据和实验结果一致。

含钪 Al-Cu-Li-Zr 合金;剥落腐蚀;电化学阻抗谱;时效

铝锂合金具有密度低,弹性模量、比强度和比刚度高等优点,在航空航天等工业领域具有广阔的应用前景[1]。 Sc既是稀土元素,又是3d型过渡族金属元素,在铝合金中兼具两者的作用。大量研究表明[2-4]:在铝锂合金中添加微量 Sc能显著提高铝锂合金的综合性能,从而扩大这些合金的用途。近年来,研究开发的新一代含钪A1-Cu-Li系合金,具有强度高、韧性和可焊性优良及各向异性低等特点,将广泛应用于航空航天、舰船等国防尖端科技领域[5-6]。由于Li 是一种非常活泼的元素,铝锂合金在潮湿和盐雾等环境中极易发生腐蚀,因此,对其腐蚀性能的研究尤为重要。

剥蚀是一种对铝合金危害性很大的主要局部腐蚀类型,然而,迄今为止还没有一个统一、快速无损的标准来评价合金的剥蚀敏感性。近年来,不少研究者采用电化学阻抗谱[7-8]和电化学噪声[9-10]方法研究电极过程、金属腐蚀机理和耐蚀性能。CONDE和DAMBOENEA[11-12]采用电化学阻抗谱研究了8090Al-Li合金的剥蚀性能,发现当Al-Li合金发生剥蚀时,其电化学阻抗谱由两个容抗弧组成,可以根据出现两个容抗弧的时间来判断合金的剥蚀敏感性;李劲风等[13]在研究8090Al-Li合金和7075铝合金的剥蚀性能时也得到了同样的结论。本文作者研究不同时效态含钪A1-Cu-Li-Zr合金的剥落腐蚀性能及其电化学阻抗谱特征,分析该合金发生剥蚀与电化学阻抗谱特征之间的关系,并通过对电化学阻抗谱的拟合,从拟合参数来说明合金剥蚀的发展规律。

1 实验

以纯Al、纯Li和Al-Cu、Al-Zr、Al-Sc中间合金为原料,采用活性熔剂-惰性气体双重保护,水冷铜模激冷铸造法制备实验用Al-3.5Cu-1.5Li-0.22(Sc+Zr)合金。合金板材经固溶处理后,分别进行欠时效(160℃,20 h)、峰时效(160 ℃,40 h)和过时效 (160 ℃,60 h)处理。时效处理后的样品经砂纸打磨、金刚石研磨膏抛光、无水乙醇除油、去离子水清洗后干燥待用。

剥落腐蚀试验根据 ASTM G34—2001标准[14]进行,腐蚀介质为EXCO溶液(4 mol/L NaCl+0.1 mol/L HNO3+0.5 mol/L KNO3)(pH=0.4);以合金轧制面为腐蚀面,腐蚀介质体积与剥蚀面面积之比为15 mL/cm2,介质温度保持在(25±2) ℃。浸泡过程中,根据ASTM G34—2001标准判断同一样品不同浸泡时间的剥蚀程度,并采用数码相机记录剥蚀整体形貌。

电化学阻抗谱测试系统为三电极系统,饱和甘汞电极作参比电极,铂片作辅助电极,测试合金为工作电极,上述剥落腐蚀溶液为腐蚀介质。三电极系统与Solartron1287恒电位仪和Solartron1255B频率响应分析仪连接, 扰动信号为幅度 10 mV、频率 0.01 kHz~100 Hz的正弦波, 测量后的阻抗谱采用Zview软件进行模拟。

2 结果与讨论

2.1 腐蚀形貌演变

表 1所列为合金在 EXCO溶液中的剥蚀发展过程。表1中:P为点蚀;EA为初等剥蚀;EB为中等剥蚀;EC为严重剥蚀;ED为极严重剥蚀。从表1可以看出,随着浸泡时间的延长,合金剥蚀程度增加。在EXCO溶液中浸泡约8 h后,过时效态合金即开始出现鼓泡等现象,产生剥蚀,浸泡24 h后,腐蚀最严重处已经发生了表层剥离现象;峰时效态合金浸泡16 h后开始发生鼓泡剥蚀,浸泡36 h 后,峰时效态合金的表层开始剥落;欠时效态合金在浸泡初期只出现孔蚀特征,浸泡24 h后才开始呈现鼓泡剥蚀特征,浸泡时间延长至48 h左右时才开始发生剥蚀;以上3种人工时效态合金在浸泡72 h后都发生了表层剥离现象,其腐蚀等级都已发展成最严重的ED级。图1所示为合金在EXCO溶液中发生剥蚀后典型的剥蚀形貌。

表1 合金在EXCO溶液中浸泡不同时间后剥蚀等级评价Table1 Evaluation of exfoliation development of alloys immersed in EXCO solution for different times

2.2 电化学阻抗谱

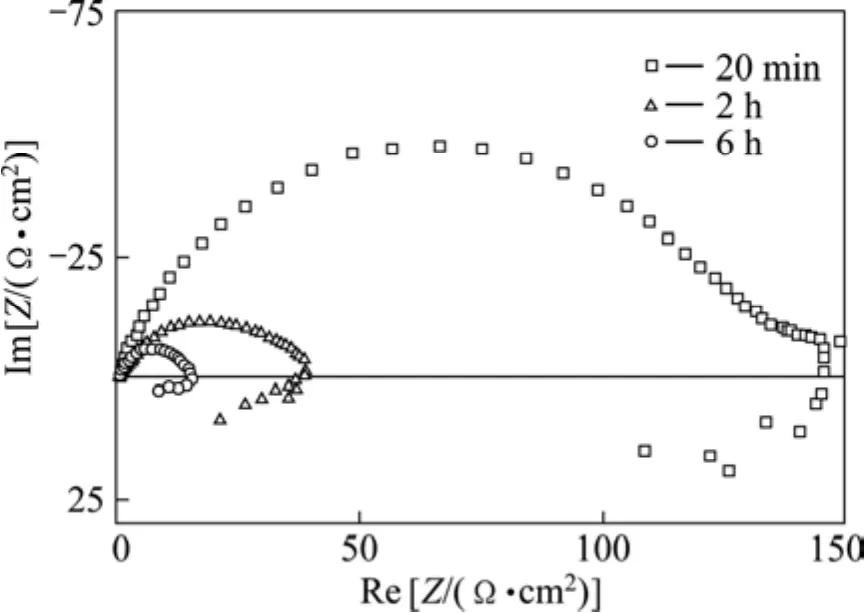

所有合金在EXCO溶液中浸泡初期,其电化学阻抗谱均由一个高、中频容抗弧和低频感抗弧组成。图2所示为欠时效态合金在EXCO溶液中分别浸泡20 min、2 h及6 h后的电化学阻抗谱。从图2可以看出,高、中频容抗弧的半径随浸泡时间的延长逐渐减小。这是由于在浸泡过程中,合金表面氧化膜不断溶解变薄,保护性减弱,导致反应电阻降低,在电化学阻抗谱中表现为高、中频容抗弧半径逐渐减小。此外,随着浸泡时间的延长,低频感抗部分逐渐减弱,直至消失。关于铝合金电化学阻抗谱上出现低频感抗弧的原因主要有两种观点:曹楚南等[15]认为,有钝化膜覆盖的金属表面可能在钝化膜孔蚀诱导期产生感抗,一旦钝化膜穿孔,孔蚀进入发展期,感抗成分即消失;KEDDAM等[16]认为,感抗弧与由于阳极溶解导致铝合金表面氧化层保护作用的弱化有关。上述两种观点实际上都可以说明,铝合金在浸泡初期,合金表面氧化膜的腐蚀将导致合金电化学阻抗谱上出现低频感抗弧。合金表面氧化膜的不断变薄引起感抗成分不断减弱,当氧化膜溶解而露出合金基体时,合金基体开始腐蚀,感抗成分消失。

图1 合金在EXCO溶液中发生剥蚀后典型的剥蚀形貌Fig.1 Representative exfoliation morphologies of alloys immersed in EXCO solution: (a) Under-aged, 72 h; (b) Peakaged 48 h; (c) Over-aged, 24 h

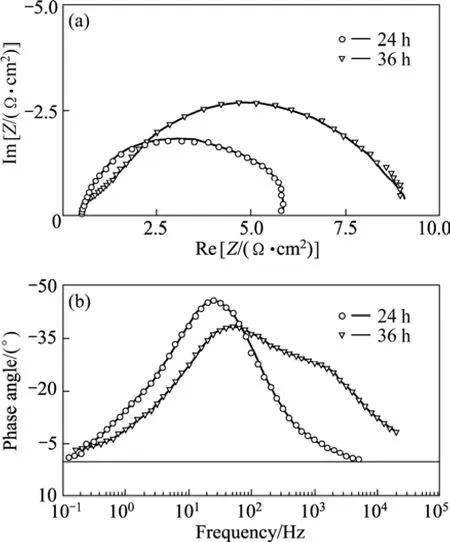

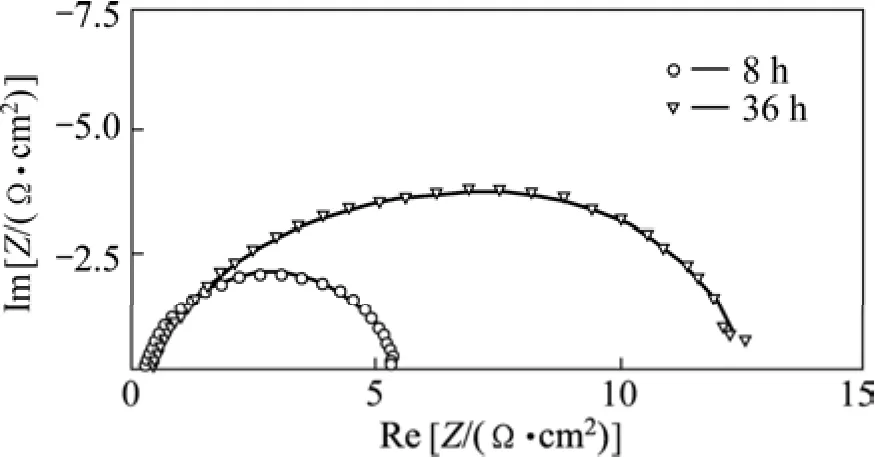

浸泡约24 h后,欠时效态合金样品表面开始产生鼓泡剥蚀,此时在其阻抗谱上可以观察到两个重叠的容抗弧,一个在高频段,一个在中、低频段,且随浸泡时间的延长,合金的剥蚀程度加剧,这两个容抗弧更容易分辨,结果如图 3所示。根据 CONDE和DAMBOENEA[11-12]的观点,高频容抗弧是合金原有表面的响应,中、低频容抗弧是合金因剥蚀而露出并与EXCO溶液接触的新界面的响应。在剥蚀的发展阶段和剥蚀后期,电极具有相似的结构,所以,合金的阻抗谱仅有量的变化而无结构性改变。峰时效态合金浸泡16 h后开始发生鼓泡剥蚀,而过时效合金浸泡8 h后就开始呈现鼓泡的剥蚀特征。发生剥蚀后,这两种时效态合金的阻抗谱也与欠时效态合金具有相同的特征,即由部分重叠的高频容抗弧和中、低频容抗弧组成,如图4和5所示。

图2 欠时效态合金在EXCO溶液中浸泡20 min至6 h的电化学阻抗谱Fig.2 EIS of under-aged alloy immersed in EXCO solution for 20 min to 6 h

图3 欠时效态合金电化学阻抗谱的实验和拟合曲线Fig.3 Experimental (points) and simulated (line) impedance spectra for under-aged alloys: (a) Nyquist diagram; (b) Bode diagram

图4 峰时效态合金阻抗谱的实验和拟合曲线Fig.4 Experimental (points) and simulated (line) impedance spectra for peak-aged alloy

图5 过时效态合金阻抗谱的实验和拟合曲线Fig.5 Experimental (points) and simulated (line) impedance spectra for over-aged alloy

上述欠时效、峰时效及过时效3种时效状态实验合金的阻抗谱说明,这3种时效状态实验合金的阻抗谱特征与腐蚀类型之间存在对应关系,即发生剥蚀前,合金阻抗谱上只出现一个容抗弧;发生剥蚀后,合金的阻抗谱由部分重叠的高频容抗弧和中、低频容抗弧组成。因此,可以根据阻抗谱特征来判断这3种时效态合金是否发生剥蚀,同时,阻抗谱上出现第2个容抗弧的时间也可以视为合金开始发生剥蚀的时间,用以比较合金的剥蚀程度及剥蚀敏感性。阻抗谱上出现第2个容抗弧的时间越短,合金剥蚀敏感性越高。

2.3 电化学阻抗谱的拟合

根据合金剥蚀面的形貌特征,可设计如图6所示的等效电路来拟合合金剥蚀发展过程的阻抗谱。图 6中:Rs为参比电极和工作电极之间的溶液电阻;C1为原表面(包括覆盖的原始氧化膜和腐蚀产物膜)电容;C2为通过孔(隙)与腐蚀介质接触的新界面的双电层电容;Rpo为孔(隙)电阻;Rct为对应新界面的电荷转移反应电阻。

图6 合金在EXCO溶液中腐蚀时的等效电路Fig.6 Equivalent circuit for exfoliation corrosion of alloy in EXCO solution

考虑到金属电极表面存在几何形状的不规则性,所以,采用恒相位角元件 CPE替代纯电容(但仍记作C)。恒相位元件CPE定义为

式中:ZCPE为恒相位角元件的阻抗,j 1= -;ω为角频率;Z0及 n 为常数,n在 0 到 1之间变化。当n =1时为一个理想电容,n = 0时为纯电阻,n =-1时为电感,n = 0.5为Warburg阻抗。

根据等效电路(见图6),采用Zview程序分析和拟合阻抗谱实验结果,拟合所得的阻抗谱与原始实测阻抗谱如图3~5所示。从图3~5可以看出,采用图6所示等效电路对实验合金在EXCO溶液中腐蚀的电化学阻抗谱能进行较好的拟合。

剥蚀面不同部分的电容C可用C = εS/d表示。其中:ε为介电常数;S为面积。因此,新界面双电层电容C2可定义为

式中:S2是由于剥蚀而与EXCO溶液接触的新界面面积;d2为新界面上覆盖腐蚀产物膜及双电层电容的厚度。

在剥蚀发展初期,不溶性腐蚀产物在晶界聚集较少,腐蚀产物厚度的变化也较小,C2的变化可近似地看成与剥蚀新界面面积S2成正比,即ΔC2∝ΔS2。因此,在剥蚀发展初期的一定浸泡时间内,C2随浸泡时间的变化也近似正比于剥蚀新界面面积 S2随浸泡时间的变化,即图7所示为根据等效电路拟合得到的腐蚀后经合金的新界面电容C2随浸泡时间的变化关系。过时效态合金在EXCO溶液中浸泡约8 h后即开始产生鼓泡剥蚀,浸泡24 h后,腐蚀最严重处已经发生了表层剥离现象,浸泡36 h后其腐蚀等级已达到ED级。这说明过时效合金在EXCO溶液中剥蚀发展速率很快,相应地,其在C2时域曲线上C2的增加速率较快。近似呈直线增加,其平均斜率约为5.50×10-4F/(cm2·h)。对于峰时效和欠时效合金,相对过时效合金,在剥蚀发展初期其C2值在C2时域曲线上的增加速率更缓慢,但基本上仍随浸泡时间的延长而增加,其平均斜率分别为 2.69×10-4F/(cm2·h)和 1.750×10-4F/(cm2·h),小于过时效合金的相应值,而其剥蚀敏感性也低于过时效合金的。因此,对于这3种人工时效合金,在剥蚀发展初期C2值增加速率越快,对应合金的剥蚀敏感性越高。

图7 合金腐蚀后新界面电容C2随时间的变化关系Fig.7 Relationship between capacitance C2 at new interface of alloy after corrosion and immersion time

3 结论

1) 不同时效态合金在 EXCO 溶液中均发生了严重的剥落腐蚀,其剥落腐蚀敏感性由高到低的顺序为过时效、峰时效、欠时效。

2) 合金在 EXCO溶液中浸泡初期,其电化学阻抗谱由一个高频容抗弧和低频感抗弧组成,且随浸泡时间的延长,低频感抗部分逐渐减弱,直至消失;剥蚀开始后,合金的电化学阻抗谱由两个部分重叠的高频容抗弧和中、低频容抗弧组成。

3) 可根据合金的电化学阻抗谱特征来判断合金是否发生剥蚀。剥落腐蚀敏感性可通过新界面电容C2时域曲线上的平均斜率判断,在剥蚀发展初期C2增加速率越快,对应合金的剥蚀敏感性越高。

REFERENCES

[1] 尹登峰, 郑子樵, 铝锂合金研究开发的历史与现状[J]. 材料导报, 2003, 17(2): 18-20.YIN Deng-feng, ZHENG Zi-qiao. History and current status of aluminum-lithium alloys research and development[J]. Materials Review, 2003, 17(2): 18-20.

[2] 王新宇, 潘青林, 周昌荣, 梁文杰, 尹志民. 含钪铝锂合金的研究与发展[J]. 稀土, 2005, 26(6): 70-75.WANG Xin-yu, PAN Qing-lin, ZHOU Chang-rong, LIANG Wen-jie, YIN Zhi-min. Recent situation and development trend of Sc containing Al-Li alloy[J]. Chinese Rare Earths, 2005, 26(6):70-75.

[3] GILMORE D L, STARKE E A. Trace element effects on precipitation processes and mechanical properties in an Al-Cu-Li alloy[J]. Metallurgical and Materials Transactions A, 1997, 28(7):1399-1415.

[4] 黄兰萍, 郑子樵, 黄永平, 钟莉萍. 微量Sc对2197铝锂合金组织和力学性能的影响[J]. 中南大学学报: 自然科学版, 2005,36(1): 20-24.HUANG Lan-ping, ZHENG Zi-qiao, HUANG Yong-ping,ZHONG Li-ping. Effect of Sc on microstructure and mechanical properties of 2197 Al-Li alloy[J]. Journal of Central South University: Science and Technology, 2005, 36(1): 20-24.

[5] SVERDLIN A, DRITS A M, KRIMOVA T V.Aluminium-lithium alloys for aerospace[J]. Ad Mater Process,1998(6): 49-52.

[6] 陈石卿. 俄罗斯的航空用铝合金的发展及其历史经验(Ⅱ)[J].航空工程与维修, 2001(4): 29-30.CHEN Shi-qin. Russian aeronautical aluminium alloy development and its historical experience(Ⅱ)[J]. Aviation Maintenance, 2001(4): 29-30.

[7] CAI Chao, LI Jin-feng, ZHENG Zi-qiao, ZHANG Zhao.Exfoliation corrosion susceptibility of 8090 Al-Li alloy examined by electrochemical impedance spectroscopy[J].Transactions of Nonferrous Metals Society of China, 2004, 14(4):742-746.

[8] LI Hong-ying, TANG Yi, ZENG Zai-de, ZHENG Feng.Exfoliation corrosion of T6- and T8-aged AlxCuyLizalloy[J].Transactions of Nonferrous Metals Society of China, 2008, 18:778-783.

[9] SU J X, ZHANG Z, SHI Y Y, CAO F H, ZHANG J Q.Exfoliation corrosion of Al-Li alloy 2090-T6 in EXCO solution:A study of electrochemical noise and electrochemical impedance spectroscopy[J]. Materials and Corrosion, 2006, 57(6): 484-490.

[10] ROBERGE P R. Analysis of electrochemical noise by the stochastic process detector method[J]. Corrosion, 1994, 50(7):502-512.

[11] CONDE A, de DAMBOENEA J. Electrochemical modeling of exfoliation corrosion behavior of 8090 alloy[J]. Electrochimica Acta, 1998, 42(8): 849-860.

[12] CONDE A, de DAMBOENEA J. Evaluation of exfoliation susceptibility by means of the electrochemical impedance spectroscopy[J]. Corrosion Science, 2000, 42(8): 1363-1377.

[13] 李劲风, 郑子樵, 张 昭, 张鉴清. 铝合金剥蚀过程的电化学阻抗谱分析[J]. 中国腐蚀与防护学报, 2005, 25(1): 48-52.LI Jin-feng, ZHENG Zi-qiao, ZHANG Zhao, ZHANG Jian-qing.Electrochemical impedance spectroscopy of Al alloys during exfoliation corrosion[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(1): 48-52.

[14] ASTM G34―2001. Standard test method for exfoliation corrosion susceptibility in 2xxx and 7xxx series aluminium alloys[S].

[15] 曹楚南, 王 佳, 林海潮. 氯离子对钝态金属电极阻抗频谱的影响[J]. 中国腐蚀与防护学报, 1989, 9(4): 261-270.CAO Chu-nan, WANG Jia, LIN Hai-chao. Effect of Cl-ion on the impedance of passive-film-covered electrodes[J]. Journal of Chinese Society for Corrosion and Protection, 1989, 9(4):261-270.

[16] KEDDAM M, KUNTZ C, TAKENOUTI H, SCHUSTERT D,ZUILI D. Exfoliation corrosion of aluminium alloys examined by electrode impedance[J]. Electrochimica Acta, 1997, 42(1):87-97.

Exfoliation corrosion and electrochemical impedance spectroscopy of Al-Cu-Li alloy containing Sc

LIANG Wen-jie1, PAN Qing-lin2, HE Yun-bin2

(1. School of Chemistry and Chemical Engineering, Central South University, Changsha 410083, China;2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of aging on the exfoliation corrosion (EXCO) susceptibility of a novel Al-Cu-Li-Zr alloy containing Sc were studied using EXCO tests and electrochemical impedance spectroscopy (EIS). The results show that the exfoliation susceptibility of the alloys in EXCO solution from high to low is as follows: over-aged alloy, peak-aged alloy and under-aged alloy. At early stage of immersion in EXCO solution, the EIS is comprised of a capacitive arc at high frequency and an inductive arc at low frequency, and the inductive component disappears with the increase of immersion time. Once exfoliation corrosion occurs, the EIS patterns are comprised of two overlapping capacitive arcs.The equivalent circuit was designed according to the characteristics of corrosion and the mechanism of electrochemical corrosion, and all EIS patterns were simulated after the appearance of two capacitive arcs, and the good agreement between the experiment results and the simulated results is obtained.

Al-Cu-Li-Zr alloy containing Sc; exfoliation corrosion; electrochemical impedance spectroscopy (EIS);aging treatment

TG146.2

A

1004-0609(2011)11-2757-06

国家高技术研究发展计划资助项目(2006AA03Z523); 中南大学博士后科学基金资助项目(74341015502)

2010-10-19;

2011-04-08

梁文杰, 博士;电话:0731-88879616; E-mail: liang_wenjie@163.com

(编辑 陈卫萍)