析出相对镁合金变形机理影响的研究进展

2011-11-23辛仁龙

宋 波, 辛仁龙, 刘 庆

(1. 重庆大学 国家镁合金工程技术研究中心,重庆 400044;2. 重庆大学 材料科学与工程学院,重庆 400045)

析出相对镁合金变形机理影响的研究进展

宋 波1,2, 辛仁龙1,2, 刘 庆1,2

(1. 重庆大学 国家镁合金工程技术研究中心,重庆 400044;2. 重庆大学 材料科学与工程学院,重庆 400045)

阐述了具有析出沉淀相镁合金变形行为的研究现状;概括了析出沉淀相对镁合金微观变形机制和再结晶行为的影响;总结了析出沉淀相的硬化机理以及不同形态析出物的硬化模型;提出了此研究领域亟待解决的科学问题。目前,针对析出沉淀相的形态、分布以及惯习面对镁合金不同滑移系和孪生行为的影响尚缺乏系统的研究;关于析出相与再结晶机制的交互作用并没有得到重视;此外,适用于析出沉淀强化镁合金更为普遍的硬化模型有待进一步研究。

镁合金;沉淀相;变形机制;再结晶;强度

镁及镁合金是工程应用中密度最低的金属结构材料,具有较高的比强度、比刚度、减震性、较优的耐磨性、导热性且易于回收等一系列优点,受到人们的广泛关注[1]。而具有密排六方结构(HCP)的镁合金,由于具有较低的对称性,从而表现出较差的成形性能和较低的强度。目前,通过对镁合金进行合金化来改善镁合金的性能成了广大学者关注的重要途径之一[2],如Mg-Al-Zn 系合金经过固溶处理后,Mg17Al12相溶解到基体镁中,合金性能得到较大幅度的改善[3]。高稀土(RE)含量的 Mg-Zn-Zr-RE 合金在基体中形成了Mg24Y5相,具有较强的弥散强化作用[4]。对于铸造镁合金,加入 Re、Zr、Ca、Sr和B等可对铸锭的晶粒进行细化[5]。Mg-0.2% Ce(质量分数)合金经热轧后,相对于纯镁,具有较小的各向异性和较大的伸长率和杯突值[6]。

对于合金化的镁合金,不可避免地要涉及到析出沉淀相对性能的影响。目前,对于析出相的研究更多地集中在镁合金强化机理上,而沉淀相对镁合金变形行为的影响还缺乏较为系统的研究。基于此背景,本文作者综述了析出沉淀相对变形机制、再结晶行为及强度影响等方面的研究现状,并提出了一些尚需解决的科学问题。

1 变形机制

1.1 位错滑移

对于具有HCP结构的镁及其合金,其塑性变形行为相当复杂。尤其在低温下变形时,有限的可开动滑移系限制了其应用。在塑性变形过程中,各种滑移模型的临界剪切应力与变形温度、添加合金元素、晶粒尺寸和沉淀相形态有关[7-10]。此外,上述因素也会影响孪生行为[11]。

目前,对于变形温度和晶粒尺寸等对变形机制的研究已相对成熟。具有HCP晶体结构的镁合金室温下的位错滑移具有较高的各向异性。传统镁合金室温下的塑性变形主要以基面滑移和锥面孪生来完成。一些研究[12-13]也表明,当晶粒尺寸小于100 μm时,在晶界附近容易发生非基面滑移;当晶粒尺寸细化至 10 μm以下时,棱柱面滑移贯穿整个晶粒内部并可在镁合金的塑性变形过程中发挥重要作用[14]。除了晶粒尺寸外,晶粒取向对非基面滑移的激活也有影响。在晶粒尺寸大于20 μm的AZ61镁合金板材中,当织构的基面与板材表面的倾斜角度小于16.5°时,拉伸变形时柱面〈a〉滑移可以被激活[15]。 此外,随变形温度的升高,{1 010}柱面滑移、{1 011}锥面滑移以及{1 122}锥面滑移分别在450、623和573 K被热激活[16]。

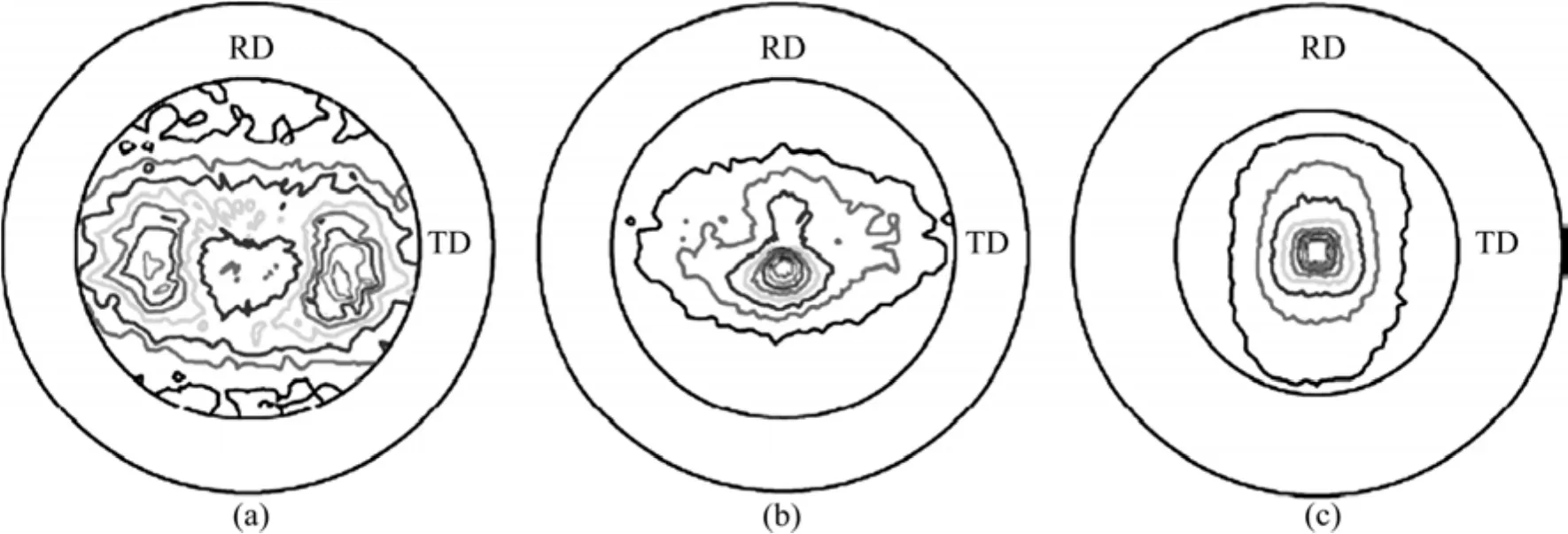

加入合金元素并将其固溶于镁基体中,可以改变晶格常数,因此,改变了不同滑移模式的平衡。例如Y和Li元素的加入可以增强镁合金在室温变形下锥面〈c+a〉滑移的激活[17]。而这种改变的本质上是由于合金元素的加入改变了六方结构金属中的 c/a值,如图 1所示[17]。室温变形过程中,〈c+a〉滑移的激活可以容纳c轴的压缩,因此,增强了延展性。六方结构的金属由于c/a比的不同而表现出不同的变形织构,这是由于 c/a的差异而影响了六方金属变形过程中激活的滑移系和孪晶模型[18]。图2所示为3种不同镁合金经平面应变压缩后形成的织构。相对于纯镁,Mg-Y和Mg-Li合金的平面应变压缩织构朝轧制方向发生偏转,形成两个极峰。这一现象与轧制过程中形成双峰的原因一致,即由于平面应变压缩过程中激活的〈c+a〉滑移和压缩孪晶所致[19]。JAIN等[20]在研究AZ80低温变形机制时,通过对比固溶态和时效态的滑移轨迹分析发现:经 5%的应变后,基面滑移在时效样品比在固溶样品中更普遍地存在,这是由于时效过程中镁基体内固溶合金元素含量的减少。因此,镁合金晶格参数受合金元素的影响也相对减弱。此外,时效析出的沉淀相可能对镁的位错滑移也有影响。沉淀相的析出可以阻碍位错滑移,因此,在相同应变条件下,激活的不同滑移模式的量不同。如ZK60合金在时效过程中会析出棒状或盘状的 MgZn2相,其中棒状 MgZn2相析出物的长轴方向平行于镁合金的c轴。因此,ZK60中的这类棒状沉淀相可以有效地阻碍基面滑移的进行[21]。

图2 平面应变压缩(ε≈30%)后,纯Mg、Mg-1%Y和Mg-3%的(0002)和(1 0 10)完整极图[17]Fig.2 Plane strain compression textures (ε≈30%) as shown by complete recalculated (0002) and(1 010) pole figures for pure Mg, Mg-1%Y and Mg-3%Li[17]

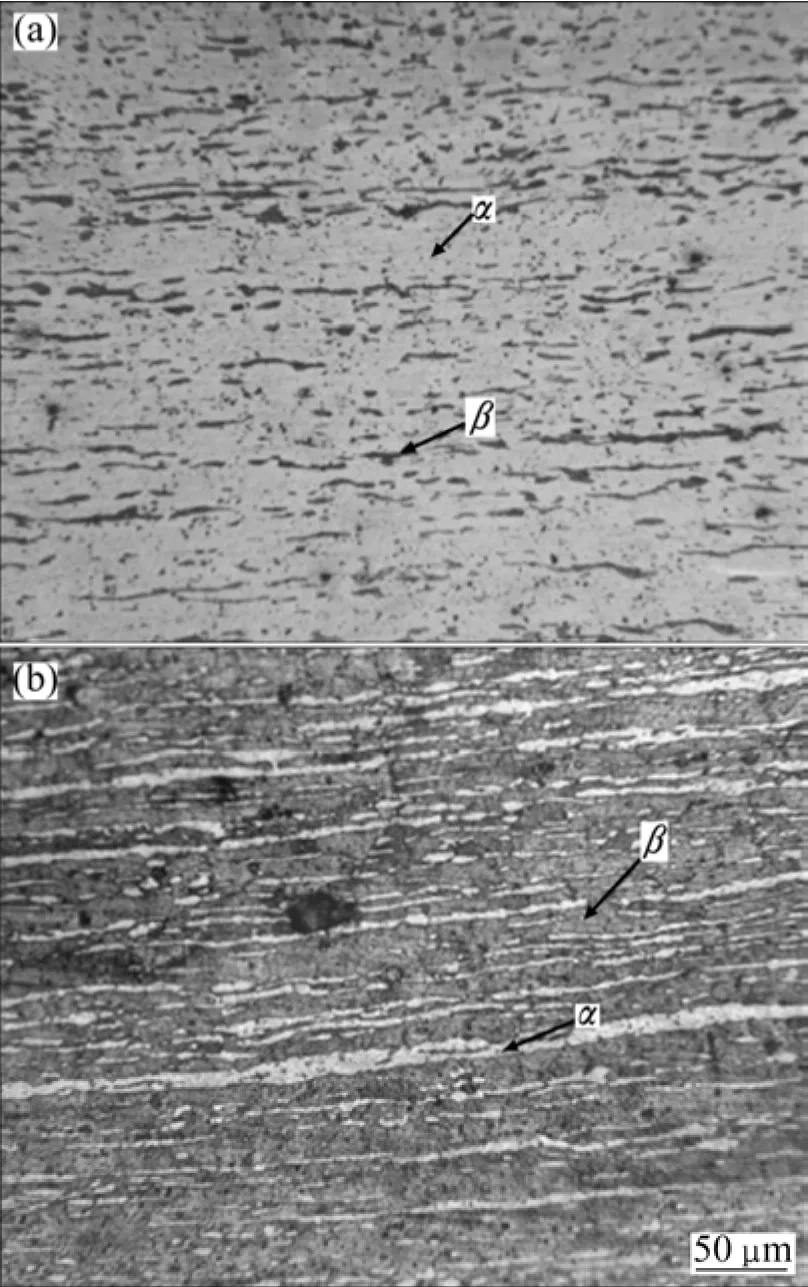

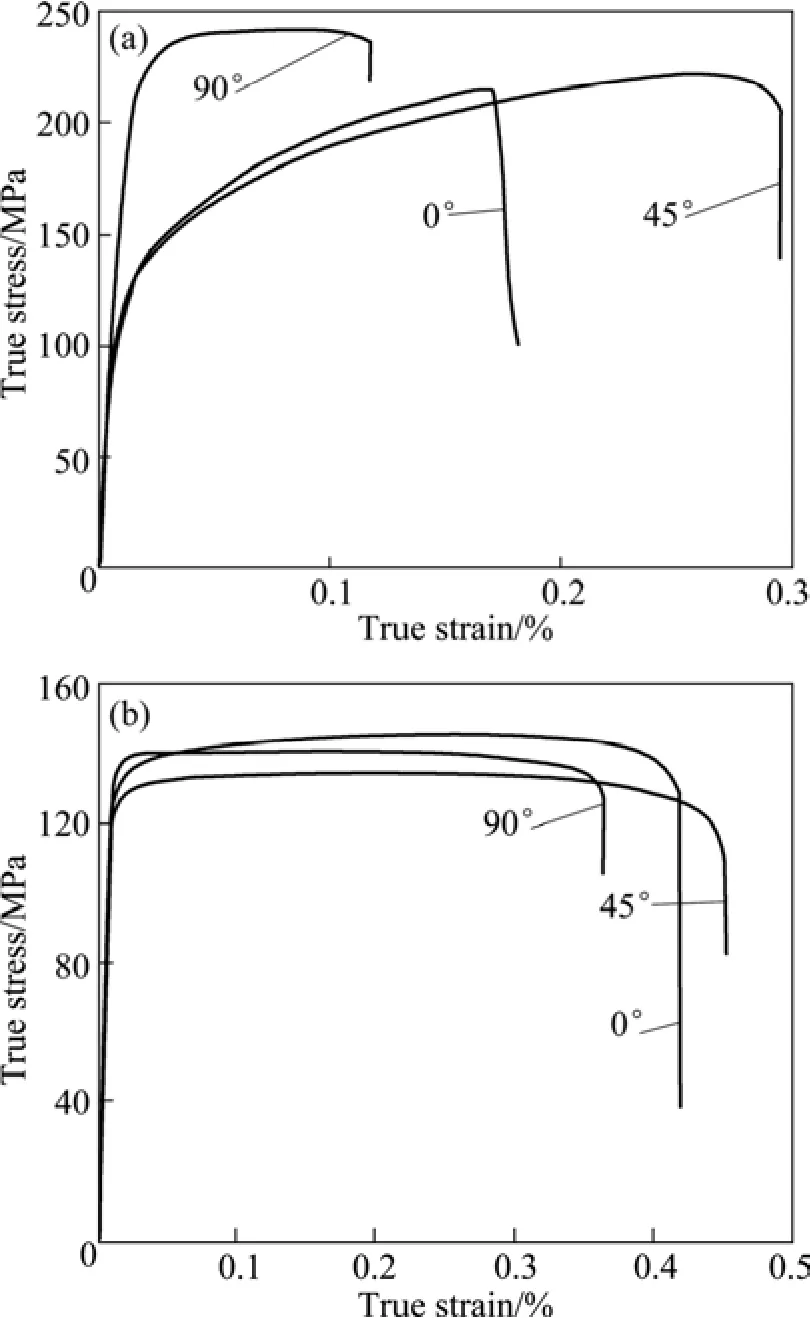

少量析出物可以改变镁基体的力学性能。而当析出物的体积分数超过镁基体的时,合金的整体性能会发生质的变化。因为此时合金基体已经不是 HCP结构,因此,不能表现出镁的变形特性。最典型的这类合金就是Mg-Li合金。从Mg-Li相图可知,当Li的质量分数为 5.5%~11.5%时,Li固溶体体心立方结构(BCC)的β相与HCP结构的镁基体共存;当Li的质量分数超过11%时,会以BCC结构的β单相存在[22]。随着Mg-Li合金中Li含量的增加,α-Mg虽一直为HCP结构,但是其晶格参数轴比(c/a)随之减小,致使晶面间的滑移变得更加容易。图3所示为Mg-5.8Li-0.46Zn(LZ60)和 Mg-9.2Li-0.47Zn (LZ90)的显微组织[23]。可见,在LZ60合金中具有较少的β相,而在LZ90合金中绝大部分基体被β相占据,且这一特征在力学性能中也得以显示,如图4所示,LZ90合金中的力学性能明显趋于各向同性[23]。

图3 轧制态Mg-Li-Zn合金的显微组织[23]Fig.3 Optical micrographs of as-rolled microstructures of Mg-Li-Zn alloys[23]: (a) LZ60 alloy; (b) LZ90 alloy

图4 拉伸方向与轧制方向成不同夹角时Mg-Li-Zn合金的真应力—真应变曲线[23]Fig.4 True stress—true strain curves of Mg-Li-Zn alloys at different angles between tensile direction and rolling direction:(a) LZ60 alloy; (b) LZ90 alloy

1.2 晶界滑动

多晶镁合金中必须考虑晶界在塑性变形中的作用。晶界结构的特殊性导致晶界附近容易进行位错攀移及原子的扩散等活动,并吸收滑移至晶界的位错。在镁合金中,晶界滑动(GBS)通常只有在高温、低应变速率下才能发生。而在细晶镁合金中,即使在室温和总变形量较小的情况下也可能发生明显的 GBS。GBS不仅可以协调基面和棱柱面的〈a〉位错滑移,而且还能够产生c轴应变组分。这对于室温下延展性的增加十分有利。随着温度的升高,GBS 对材料总应变的贡献增大,且随着变形量的增加,GBS 的贡献也增大,甚至成为主要的塑性变形机制。一般认为,镁合金中的超塑性性能的主要变形机制是GBS[24],且晶粒越细小,越有利于超塑性的提高。

增强 GBS对于提高镁合金的塑性具有重要的意义。相反,限制GBS则可提高镁合金的高温强度以及高温蠕变抗力。耐热镁合金的设计就是从限制位错运动和强化晶界入手,通过引入热稳定性高的第二相,降低元素在镁基体中的扩散速率以及改善晶界结构和组织状态来提高镁合金的高温强度和高温蠕变抗力。一般地,第二相的析出可以有效钉扎晶界,且其弥散分布在晶界周围可以有效阻碍GBS。如在AZ系镁合金中加入 Sn可生成熔点远高于基体熔点的 Mg2Sn(770 ℃)颗粒相,使合金拉伸时的晶界滑移受到有效抑制,从而使合金的耐热性得到提高[25]。然而,若沉淀相在晶界处析出,则可能降低其抗蠕变性能。如Mg-Al合金中的 β(Mg17A112)相在晶界上析出则会降低合金的抗蠕变性能,这主要是由于 β(Mg17A112)相与基体之间非共格,界面能高,在高温下易软化和粗化,不能有效钉扎晶界[26]。因此,要通过析出沉淀相来控制GBS,就要对析出相的形态结构以及分布进行控制。如在 Mg-A1系镁合金中添加一定量的稀土(RE)元素可有效提高镁合金的高温性能和抗蠕变性能,特别是对于Al含量小于4%(质量分数)的Mg-A1合金。其强化机理是:RE与合金中的 Al结合生成 A111RE3等A1-RE化合物而减少了Mg17Al12相的数量,有利于提高合金的高温性能;另外,生成的A111RE3等A1-RE化合物具有较高的熔点,如A111RE3的熔点可达1 200℃,而且这些化合物在镁基体中的扩散速度慢,表现出很高的热稳定性,可钉扎住晶界,阻碍晶界滑动,从而提高合金的高温性能[26-27]。对于析出物对晶界移动影响的模型计算在 20世纪已经应用在钢铁中[28],而在镁合金中还很少见。

综上可知,通过控制GBS在镁合金变形过程中的贡献可以满足镁合金加工和使用的不同需求,即增强GBS可提高镁合金的塑性,限制GBS可提高镁合金的高温强度及高温蠕变抗力。对于用于加工成形的材料,需要有足够好的塑性,因此,必须获得细小均匀的晶粒和消除第二相来增加 GBS在成形过程中的贡献,从而提高其成形性能。而对于已成型的高强度镁合金的应用,特别是对于在高温环境中长时间应力作用下的镁合金材料,必须保证其具有较高的强度和较优的蠕变性能。此时,要通过适当的合金化和热处理工艺来获得对 GBS具有较强的钉扎作用的第二相来提高镁合金的强度。因此,协调GBS的贡献对于镁合金加工和应用十分重要,也是设计不同用途镁合金的重要途径之一。

1.3 孪生行为

孪晶在镁合金的变形过程中有重要作用。一般来说,孪晶的产生与晶粒尺寸、变形温度以及晶体学取向有关[29-32]。温度越低,则孪晶对塑性变形的贡献越大。在大、小晶粒并存的镁合金中,滑移和孪生等晶内塑性变形机制及晶界滑动等晶间塑性变形机制将同时对材料的塑性应变作出贡献。研究表明,孪生主要发生在粗晶内部,而细晶镁合金中只有当变形温度很低、变形速度极快时才会产生大量孪晶。晶体学方向与应力轴方向的关系也决定孪晶是否发生和所发生的孪晶类型。合金元素对于镁合金变形过程中孪晶的产生也有影响。早在20世纪60年代,CLARK[33-34]在用TEM 研究 Mg-5%Zn(质量分数)合金的时效硬化组织时发现, 当合金组织中具有约100 nm间距的粒子分布时,变形过程中机械孪生会受到抑制。随后,在对Mg-9%Al(质量分数)合金的研究中也得到了类似结论。1969年,CHUN 等[35]也发现,Mg-5.1%Zn(质量分数)合金中的微小沉淀物可有效抑制机械孪生。

近年来STANFORD和BARNETT[36]研究了不同组分挤压态镁合金(M1,AZ31和ME10)的变形行为。基体中析出相分布的不同,导致拉伸过程中孪晶行为不同。 图5所示为3种镁合金的拉伸断裂的显微组织。

图5 3种镁合金变形断裂后的显微组织[36]Fig.5 Optical micrographs of three alloys examined after deformation to failure[36]: (a) M1 alloy; (b) AZ31 alloy; (c)ME10 alloy

由图 5可知,M1合金中的孪晶很少,而 AZ31和ME10两种镁合金中分布的孪晶较多。对于挤压态AZ31镁合金,拉伸过程中的孪晶主要为{1 011}压缩孪晶;而对于ME10合金,主要形成{1 012}拉伸孪晶。这主要与挤压过程中形成的织构不同有关。

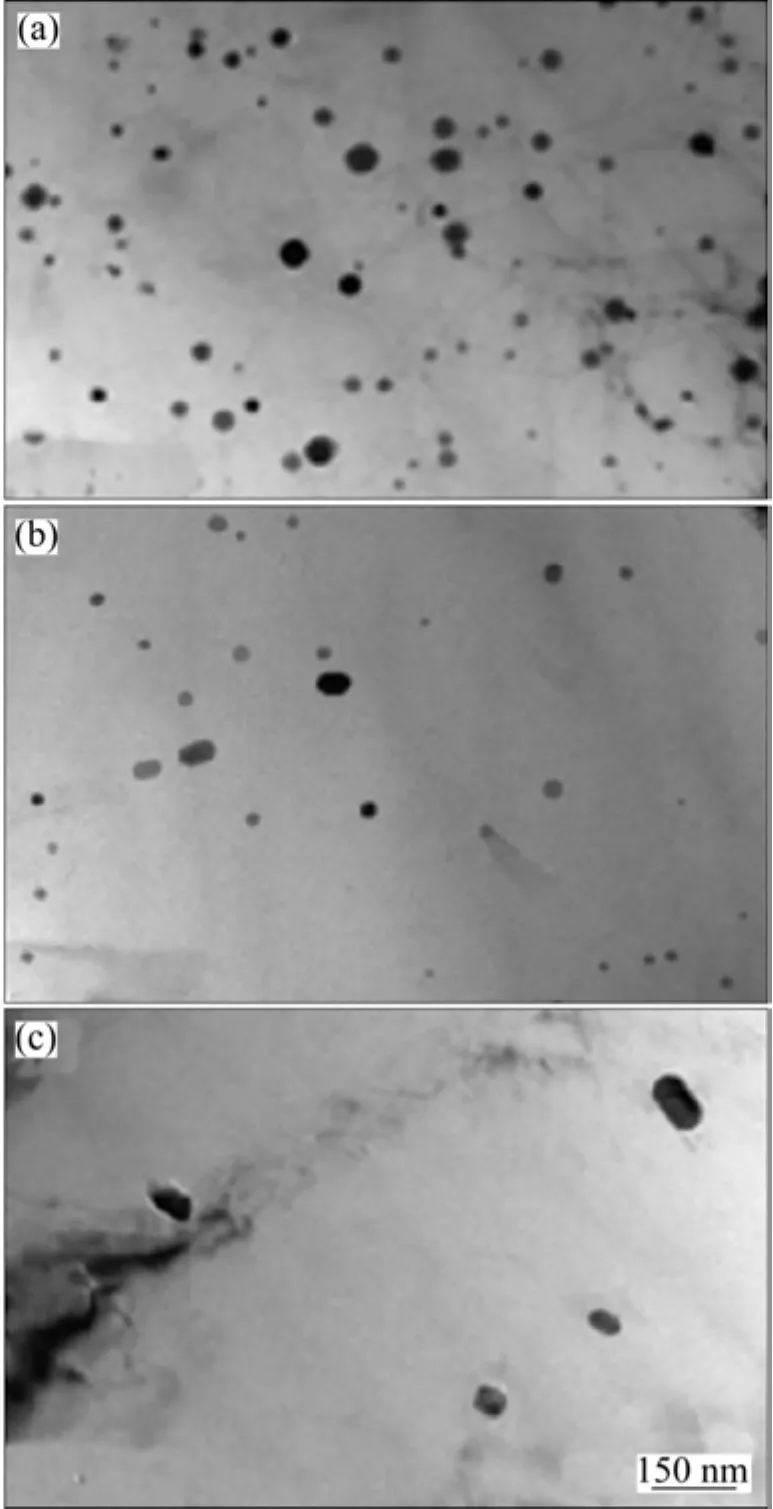

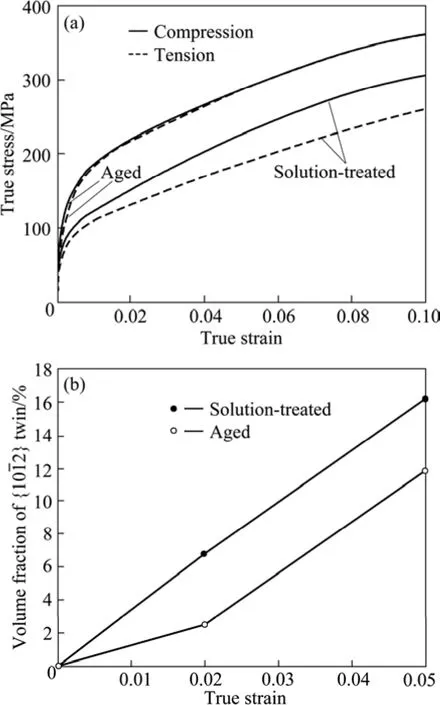

透射电镜分析表明,M1合金中的粒子明显比其他两种合金更加细小和密集(见图6)。因此,析出沉淀相的分布对于孪晶的激活可能有重要影响。随后,STANFORD和BARNETT[37]通过对Mg-5%Zn合金的研究发现:经150 ℃时效后的Mg-5%Zn合金压缩变形 5%后,有大量孪晶产生。然而,相对于时效前无沉淀相的合金,孪晶的尺寸和总体积分数都降低。也就是说,在 Mg-5%Zn合金中沉淀相的存在并没有抑制孪晶的发生,而是限制了孪晶的长大。随后的研究中也发现,在 Mg-5%Zn合金时效过程中产生的棒状沉淀相虽然抑制了孪晶的生长,但增加了孪晶的形核[38]。JAIN等[39]也利用这一结论对Mg-8Al-0.5Zn合金进行研究后发现,对Mg-8Al-0.5Zn合金进行时效析出大量高密度Mg17Al12后,合金的拉伸和压缩屈服不对称性降低,如图7所示。这主要是由于当镁合金中有析出沉淀相时,在同等应变下,孪晶的尺寸和总体积分数降低。

图6 3种合金中第二相颗粒分布的TEM像[36]Fig.6 TEM images of particles in three alloys: (a) M1 alloy;(b) AZ31 alloy; (c) ME10 alloy

图7 固溶和时效态AZ80合金在拉伸和压缩过程中的真应力—应变曲线以及固溶和时效试样压缩过程中{1 012}孪晶体积分数随应变的变化曲线[39]Fig.7 True stress—true strain curres of solution-treated and aged AZ80 alloy tested in compression and tension (a) and{1 012} twin volume fraction (%) as function of true strain for solution-treated and aged samples during compression (b)

目前普遍认为,析出沉淀相对孪晶行为的影响主要是其对孪生形核和长大的影响。一般来说,孪生最常见的形核位置是晶界,而在晶界附近析出的沉淀相则会导致晶界结构及化学组分的改变,从而影响孪生的形核率。此外,沉淀相对界面也有钉扎作用,因此,当孪晶界在移动的轨迹上遇到沉淀相时,孪晶界的移动会受到制约,从而限制孪晶的长大[39]。

沉淀相对孪晶的影响,必然导致镁合金变形行为的变化。对于镁合金,在塑性变形初期往往由于孪晶的产生而降低了屈服强度[40],因此,若能通过析出沉淀物来抑制孪晶的产生,不仅可以改善镁合金中拉伸和压缩的不对称性,而且对提高镁合金的强度具有重要意义。目前,对于析出沉淀物和孪生的交互作用的研究还不深入和广泛,特别是对于不同分布及形态的沉淀相对孪生行为的影响以及沉淀相对不同类型孪晶的影响,仍需要进一步研究。

2 再结晶行为

2.1 静态再结晶

再结晶包括静态再结晶和动态再结晶。静态再结晶主要是应用于变形材料的再结晶退火,去除内应力并且优化组织结构。而针对镁合金中静态再结晶对显微组织演变的影响没有得到足够的关注,析出沉淀相对静态再结晶影响的研究则更少。静态再结晶过程涉及亚晶的形成以及亚晶界的迁移,因此,沉淀相对静态再结晶过程中组织的变化会产生一定的影响。JAIN等[41]对比研究了固溶态以及冷轧变形态AZ80镁合金的静态再结晶过程。虽然JAIN等[41]的研究中没有把分析重点放在沉淀相与静态再结晶的相互作用上,但从研究结果中可以得到一些关于沉淀相与静态再结晶的关系。图8所示为AZ80合金经冷轧变形25%在不同温度下保温后的显微组织[41]。AZ80合金经冷轧后,保温温度在275~325 ℃之间时,会发生不完全的静态再结晶并析出沉淀相,且再结晶晶粒呈长条状。而大量研究发现,无沉淀相镁合金的再结晶晶粒为等轴晶[42-43]。由于析出沉淀相主要集中在孪晶界面和孪晶内部[34,41],拉长的再结晶可能是沉淀相的存在限制了晶界的迁移造成的。当保温温度达到340 ℃(沉淀相溶解温度)以上时,会发生完全的静态再结晶,沉淀相溶解且形成等轴晶。WANG等[44]通过研究ZK60合金退火过程发现,退火过程中沉淀相融入镁基体而改变晶界的移动性,从而影响显微组织及织构的演变。因此,沉淀相对位错和组织移动的限制性以及沉淀相的分布形态和析出位置的选择性,必然对镁合金静态再结晶有直接的影响。研究沉淀相对退火组织的影响对于通过退火工艺来设计镁合金组织结构也有重要的意义。

2.2 动态再结晶

由Hall-Petch公式可知,通过细化晶粒可以提高镁合金的力学性能。且越来越多的研究表明,晶粒细化可以提高镁合金的塑性。而动态再结晶(DRX)作为一种有效的软化和晶粒细化机制,对控制镁合金的变形组织、改善镁合金的塑性变形能力以及提高材料的力学性能具有重要的意义[45]。

图8 AZ80合金经冷轧变形25%后的显微组织及冷轧变形25%后分别以335和345 ℃退火30 min的EBSD图[41]Fig.8 Optical micrographs of 25 % cold rolled (CR) AZ 80 alloy (a) and EBSD maps of 25% CR and annealed samples at 335 ℃ (b) and 345℃ (c) for 30 min[41]

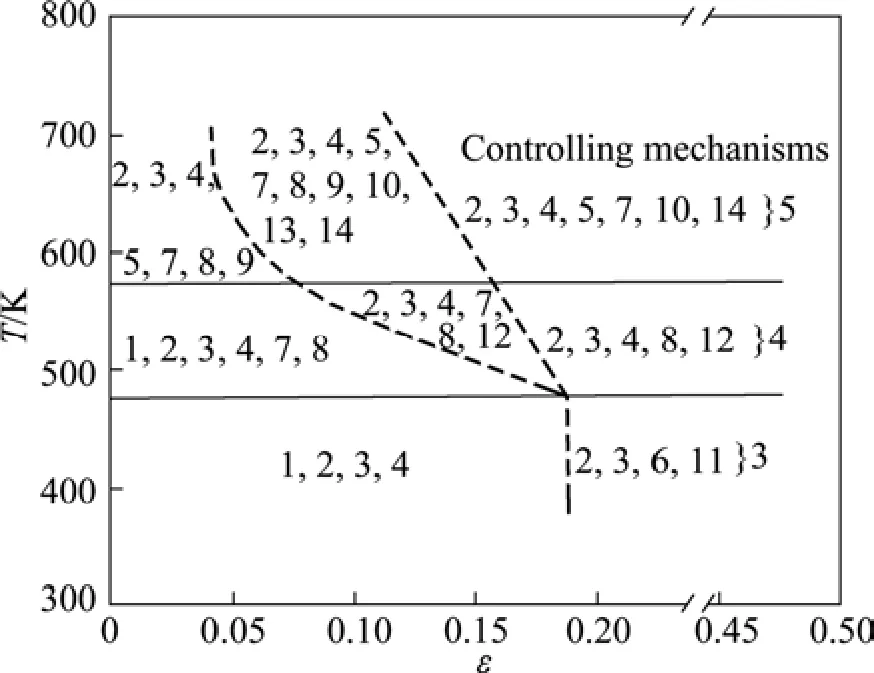

析出沉淀相在再结晶中的作用已在铝合金的研究中得以体现,据文献[46],由于铝合金层错能较高,动态再结晶不易发生,但可以通过细小稳定的析出相固定晶界和亚晶界,以推动动态再结晶。而对于镁合金,由于其具有较低的层错能(60~78 mJ/m2)、有限的滑移系以及较高的晶界扩散速率,所以,在热变形过程中很容易发生动态再结晶。因此,镁合金中发生动态再结晶不需要沉淀相固定亚晶界[46]。镁及其合金的动态再结晶机制与变形机制密切相关。图 9所示为ZK60镁合金DRX机制和变形机制的关系[47]。变形机制和 DRX机制在相近或相同的温度—应变区域内变化,这是因为不同的塑性变形机制可导致不同的DRX机制。因此,镁及镁合金的再结晶行为特征,即再结晶晶粒尺寸对应变的依赖和再结晶体积分数对温度的依赖,是温度和应变影响变形行为、进而影响再结晶机制造成的[47]。VALLE和RUANO[48]的研究也发现,初始织构对镁合金的动态再结晶行为也有明显的影响,从而也说明变形过程中激活的变形机制对再结晶行为有影响。而温度、变形机制与再结晶机制的关系可概括为以下3类。

图9 ZK60镁合金DRX机制和变形机制[47]Fig.9 DRX and deformation mechanism of ZK60 magnesium alloy[47]: 1—Twinning; 2—Dislocation basal slip; 3—〈a+c〉dislocation slip; 4—Dislocation cross slip on Friedel-Escaig mechanism; 5—Dislocation climb; 6—Rotations at twin boundaries; 7—Grain boundary serration; 8—Subgrain formation; 9—Grain boundary migration; 10—Subgrain growth; 11—Low-temperature DRX; 12—Continuous DRX;13—Bulging DRX; 14—Subgrain DRX

1) 在温度低于473 K变形时,可激活基面滑移、孪生和〈c+a〉位错滑移;在较低应变时,主要发生孪生动态再结晶;常温下塑性变形时,在原始晶粒内部形成了密集位错堆积,并伴随着大量孪晶的生成。层片孪晶在变形时长大,在层片孪晶内有微晶形成[49];〈c+a〉滑移的激活可促进高角度晶界的形成并发生“位错”低温动态再结晶[45]。

2) 镁合金在中温区(473~523 K)变形时,基面滑移和非基面滑移同时发生,伴随着交滑移。纯镁在较低应变下同时发生孪生动态再结晶和连续动态再结晶,在较高应变下只发生连续动态再结晶。通常,在连续动态再结晶初期会产生“项链结构”。此时发生的连续动态再结晶与交滑移有关。

3) 镁合金在高温(573~723 K)变形时,同时发生基面滑移、非基面滑移、交滑移和攀移。动态再结晶机制有连续动态再结晶、不连续动态再结晶(或“凸出”机制)和旋转动态再结晶。自扩散控制的位错攀移为不连续动态再结晶提供了条件。不连续动态再结晶要求晶界具有较强的迁移活动能力。合金的纯度越高,变形温度越高,晶界的迁移能力越强,越容易发生不连续动态再结晶[45]。

第二相析出物的存在可以钉扎晶界,阻碍位错运动,影响孪生行为和变形织构演变。因此,第二相与动态再结晶存在必然联系。如KAIBYSHEV等[50]研究发现:在Mg-6%Zn-0.65%Zr镁合金中,由于镁的合金化或初始结构的细化抑制孪晶的产生,因此,在整个应变范围内主要发生另一种低温动态再结晶,即“位错”低温动态再结晶。而目前析出沉淀相与再结晶机制相互作用的报道还很少。

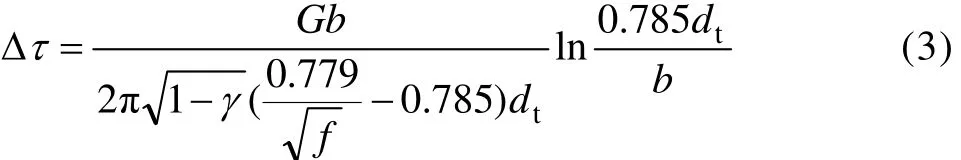

当镁合金发生动态再结晶时,新晶粒会在晶界或变形特征组织(如孪晶、剪切带等)处形核并长大[51]。除此之外,镁合金中的沉淀相可以对位错的运动起到额外的阻碍作用,导致位错堆积,从而引起沉淀相周围成核率的增加。当沉淀相处位错密度达到临界值时,新晶粒就在此处形核,从而使再结晶过程中临近沉淀相的晶粒尺寸比远离沉淀相的小[52]。因此,沉淀相可以增加再结晶的驱动力,并且通过产生局部应变的不均匀性成为形核的位置[53]。此外,第二相颗粒对晶界有效的钉扎作用也会抑制再结晶晶粒的长大[54],从而使合金在热变形过程中维持较强的延展性[55]。 在具有析出相的镁合金中,再结晶晶粒的形核也可能由粒子激发形核(Particle stimulated nucleation,PSN)引导,这种成核方式能够提供随机的取向分布,从而弱化再结晶织构[56-57]。而PSN形核机制已经用来解释挤压态WE54的随机织构的形成[58]。相对于传统镁合金,PSN更容易发生在含有稀土元素的镁合金中。例如,BOHLEN等[59]通过对比 6种镁合金的热轧组织和织构发现,含有稀土的镁合金经热轧后虽然没有改变轧制形成的基面织构,但其织构强度较弱且织构的分散情况与传统镁合金的不同。图 10所示为Mg-Zn-Gd合金与 AZ31合金轧制织构的极图[60]。可见,3种合金在轧制过程中再结晶形核机制的不同导致织构取向的差异。含有稀土的镁合金轧制织构强度减弱,且晶粒c轴的分布朝TD方向发生了偏转。而目前对于PSN弱化织构的解释还存在争议,需进一步研究[59]。

图10 轧制态Mg-Zn-Gd合金的(0002)极图[60]Fig.10 (0002) pole figures of rolled Mg-Zn-Gd alloys[60]: (a) ZG11, maximum pole density of 2.95; (b) ZG21, maximum pole density of 4.73; (c) AZ31, maximum pole density of 7.82

3 强度

3.1 镁合金沉淀强化原理

工业纯镁的强度低、室温塑性差,不适宜直接作为结构材料。长期以来,人们对镁合金的强化机理进行了大量研究。目前,镁合金的强化通常有以下几个途径:热处理强化(固溶强化、沉淀析出强化)、弥散强化、细晶强化、复合强化以及变形强化。本研究着重介绍沉淀析出强化。

析出强化机制是析出相阻碍位错的滑移与运动,从而提高屈服强度。细小沉淀相除了能析出外,析出相还必须具有合适的尺寸、形状及物理性质,同时与基体间的界面性质也是关键因素。综上所述,为了增强镁基合金的析出强化作用,选择合金元素时应考虑以下3个方面[2]: 1) 合金化元素在高温下具有足够大的固溶度,且固溶度随着温度的降低而减小,这样才可以提高合金的析出强化能力;2) 合金化元素在基体中的扩散不应太快,以减少位错的攀移和尽量减轻过时效倾向;3) 在析出相中镁的含量应较高,这样才能在提高析出相含量的同时,使所需合金的含量不会过高。

3.2 沉淀强化机制和模型

一般来说,弥散且不易粗大的共格析出强化效果较好。镁的许多合金元素的固溶度随温度的降低而降低,但由于镁原子半径较大,析出相通常不能满足界面共格要求,而是形成与镁基体非共格的复杂析出相,在高温下这些相很容易变粗和软化。

对于共格粒子强化效应,NABARRO[61]最早建立了析出相粒子的共格应变强化理论模型。其基本思路是将合金的屈服应力看成沉淀相在基体中引起的点阵错配而产生的弹性应力场对位错运动所施加的阻力。后来,GEROLD和 HABERKORN[62]及 GLEITER[63]进一步分析了这种强化效应,建立了较为完善的理论模型。该模型是将析出相粒子看成错配球,而在周围基体中引起共格应变场。同溶质原子与位错的弹性交互作用相似,引起基体点阵膨胀的析出相粒子与刃型位错的受拉区相互吸引,使基体点阵收缩的析出相粒子与刃型位错的受压区相互吸引,从而使滑移位错切过析出相粒子或通过共和应变场阻碍位错运动。该模型的计算公式如下:

式中:β为与位错类型有关的常数(刃型位错β=3,螺型位错 β=1);G为基体切变模量;e为体积应变;r为错配球半径;b为位错的柏氏矢量;f为析出相粒子的体积分数。从式(1)可见,随着时效析出相的共格应变及体积分数的增加,强化效果不断增强。此理论在镁合金的应用还很少。

对于与基体不再保持严格共格关系的沉淀物,析出相对位错的阻碍发生了变化,这类析出相比共格相对位错的阻碍强度大,且不同的惯习面以及与基体取向关系对阻碍效果的影响较大。而描述这类析出物强化作用的机制为位错绕过颗粒机制,即Orowan理论。BROWN 和 HAM[64]及 ARDELL[65]完善了 Orowan模型。粒子对位错产生的阻碍,即位错要通过这些障碍产生的CRSS增量可以表示为

式中:Δτ是由于弥散强化引起的CRSS增量;G为镁基体的剪切模量;γ为泊松比;λ为第二相析出物的有效间距;dp为析出物的平均直径;r0为位错核心的半径。为了方便对照,习惯地限定沉淀颗粒在(0001)滑移面上的分布为三角形排列,且假设r0=b。

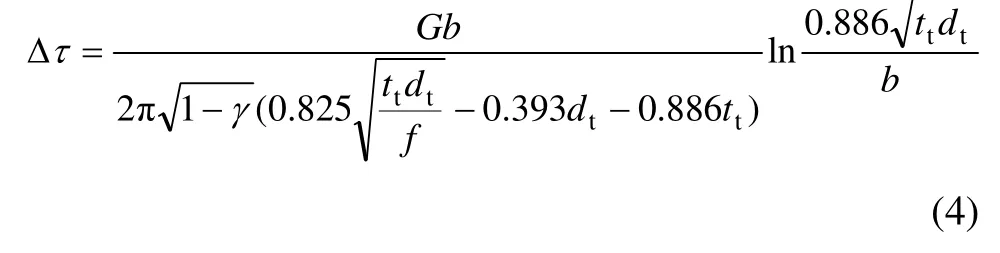

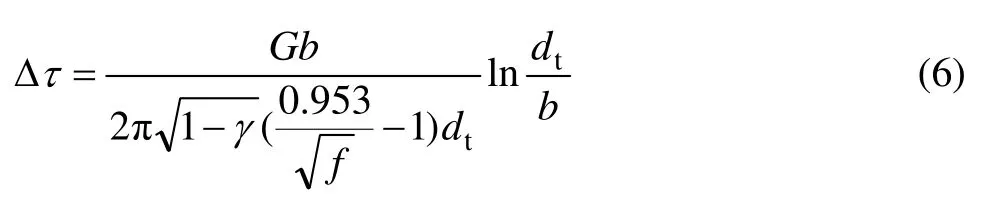

然而,析出沉淀物一般都具有严格的取向和一定的形态,如具有板状、棒状和球状等,且这些析出物会沿着基体的某一惯性面析出。而由于 Orowan方程缺乏合适的版本,在Orowan模型中,不能精确地表达析出物形态对屈服强度的影响,因此,NIE[66]发展了Orowan方程,此方程考虑了沉淀的取向、板状/棒状的沉淀相对镁合金(0001)α滑移面上位错滑移临界剪切应力的影响。

若呈三角形排列的球形沉淀物具有一致的直径dt,且沉淀物的体积分数为ƒ,通过计算沉淀相的有效面间距λ,则式(2)可改写为

在镁基体棱柱面上({1 010}α或{2 110}α)析出的板状沉淀物具有一致的直径 dt和厚度 tt(dt>>tt),沉淀的体积分数为ƒ,则当板状沉淀物析出惯性面为基面且具有一致的直径dt和厚度tt(dt>>tt),沉淀物体积分数为ƒ时,则

当[0001]方向析出的棒状析出物具有一致的直径dt和长度lt(lt>>dt),沉淀物体积分数为ƒ时,则

对于含有恒定体积分数和数量密度的抗剪切沉淀相的镁合金,通过柱面板状沉淀相产生屈服强度的增量总是大于通过基面板状沉淀相以及[0001]棒状沉淀相和球形颗粒所产生的屈服强度的增量[66]。从式(3)~(6)可以发现,影响析出相对位错阻碍作用大小的变量主要是析出物体积分数ƒ和析出物的尺寸。体积分数越大,强化效果越明显。而关于长度dt和厚度tt之间的关系对强化效果的影响,NIE[66]进行了相关总结。他认为,这种板型或者球型沿着{1 100}和{1120}生长的析出物的长度与厚度(直径与厚度)的比越大,对(0001)Mg上滑移的位错阻碍作用就越大。当其比值超过 105∶1时,产生在柱面的位错分量完全被阻碍而不能够通过。因此,理论上 Orowan模型所产生的CRSS会达到无限大。

综上可知,这种板型或者球型沿{1 100}和{1120}生长的析出物因为垂直于(0001)滑移面,因此,对基面滑移产生较强的阻碍作用,甚至是被认为是最有效的阻碍。然而,这种柱面析出物对非基面滑移或者是交滑移的阻碍作用没有对基面滑移的有效,因为对于其他滑移来说,析出相不再垂直于滑移面。因此,其作为位错阻碍的有效面积减小,从而对非基面滑移的强化作用减弱。

3.3 对加工硬化的影响

对于镁合金,塑性变形过程中初始组织的不同,致使变形初期激活的变形机制不同,从而使合金在塑性变形过程中表现出不同的加工硬化行为[67]。镁合金板材在室温变形时,由于具有较少的滑移系参与变形,因此表现出较强的加工应变硬化行为。从柱面到基面,〈a〉位错交滑移的开动可促使动态回复软化行为,降低应变硬化。如果具有一定初始组织的镁合金材料在变形过程中有利于基面滑移和拉伸孪晶的激活,则会有效抑制交滑移的开动,从而表现出较强的应变硬化行为,且孪晶界也会提供额外的加工硬化[67]。而在纯镁中,当孪生作为塑性变形过程中主要的变形机制时,则会表现出较低的屈服强度和加工硬化率[39]。变形初期大量{1 012}孪生的发生导致流变曲线呈现凹形,表现出很低的加工硬化率。随着应变的增加,孪晶的交互作用以及孪晶界的阻碍作用提高了应变硬化率[68]。而在析出沉淀相存在的情况下,沉淀相除了在变形初期对屈服强度有贡献外,在塑性变形过程中对加工硬化也有重要的影响。这是由于析出沉淀相对于位错滑移以及孪生行为都有一定的影响。例如,AZ80合金时效后产生的Mg17Al12沉淀相在变形过程中降低了孪晶的产生率,因此,与时效前相比,拉伸/压缩屈服的不对称性降低,且拉伸/压缩过程中的加工硬化率趋于各相同性。

经时效后的镁合金在变形过程中,基体和沉淀相之间变形行为的差异导致基体抵抗进一步变形的内应力的不同。BROWN和 CLARK[69]讨论了第二相粒子加工硬化率(θ=dσ/dε)增加;随后,GHARGHOURI等[10]和CACERES等[70]等将其应用到镁合金中。假设在粒子周围没有塑性松弛,则可以推导出平均背应力对应力—应变曲线斜率的贡献。由于粒子的存在,基体中产生的平均背应力(σ)可以表示为

式中:G为基体的剪切模量;ƒ为析出弥散相的体积分数;ε为应变。对式(7)两边求导得:θ≈4Gf。JAIN等[20]根据式(7)计算的析出相对加工硬化率的影响发现,在较低应变下,试验值明显低于理论值。因此,他们认为:当应变大于0.01时,沉淀相对加工硬化的影响主要源于其他因素。式(7)中只有析出相体积分数和应变两个变量,而对于不同形态及分布的析出相对硬化增量的影响则不能反映。研究表明:析出相的分布形态对于合金的加工硬化行为具有重要影响。与粗大的析出相相比,弥散分布的析出相可使应变硬化增加更明显[70]。当前,对于第二相沉淀物在加工硬化中的作用还需要进行更加系统的研究。

4 结语

综述了第二相析出物对镁合金变形行为影响的研究现状。虽然在镁合金中析出物的析出行为及其强化机理已经得到了广泛的认可,然而,对于析出物与合金微观变形机制的关系至今没有得到系统的研究。镁合金工业化的发展加速了镁的合金化进程,因此,全面了解第二相对合金性能的影响对于镁合金的应用具有重要的意义。本文作者认为目前急需从以下几个方面着手。

1) 目前,析出物对于位错滑移和晶界滑动影响的研究还停留在定性水平,而对于孪生行为的影响还没有统一的解释。因此,有必要系统地研究沉淀相的形态与分布对于微观变形机理的影响。

2) 对于具有析出物的镁合金,动态再结晶的影响主要集中在再结晶晶粒的形核和长大上,而针对析出物通过影响变形机制而导致的再结晶行为变化的研究没有受到重视。

3) 析出沉淀对强度的影响已经有了较为广泛的研究。然而,不同形态的析出物对合金强度影响的机理还不完全清楚,更为普遍的硬化模型还有待进一步研究。另外,析出相对塑性变形过程中应变硬化的影响也是一个亟待探讨的问题。

4) 目前,任何一种镁合金中析出相对合金变形行为的影响都没有得到系统的研究。因此,系统地研究一种镁合金析出相对变形行为的影响具有重要的意义。

REFERENCES

[1] AVEDESIAN M M, BAKER H. ASM specialty handbook:Magnesium and magnesium alloys [M]. Ohio: ASM International, 1999: 274.

[2] MORDIKE B L, EBERT I. Magnesium properties applications potential [J]. Materials Science and Engineering A, 2001, 302:37-41.

[3] HUTCHINSON C R, NIE J F, GORSSE S. Modeling the precipitation processes and strengthening mechanisms in a Mg-Al-(Zn) AZ91 alloy[J]. Metallurgical and Materials Transactions A, 2005, 36: 2093-2015.

[4] 罗治平, 张少卿, 隗 国, 鲁立齐, 汤亚力, 赵东山. 低 Zn,高 RE 含量 Mg-Zn-Zr-RE 合金的相组成[J]. 航空学报,1994, l5(7): 860-865.LUO Zhi-ping, ZHANG Shao-qing, WEI Guo, LU Li-qi, TANG Ya-li, ZHAO Dong-shan. Phase constitution of Mg-Zn-Zr-RE alloys with low Zn and high RE additions[J]. Acta Aeronautica et Astronautica Sinica, 1994, l5(7): 860-865.

[5] JIN Q L, EOM J P, LIM S G, PARK W W, YOO B S. A study on the grain refining effects of carbon inoculation by C2Cl6addition on the AZ31 magnesium alloy[J]. Materials Science Forum, 2003, 419/422: 587-592.

[6] CHINO Y, KADO M, MABUCHI M. Enhancement of tensile ductility and stretch formability of magnesium by addition of 0.2 wt% (0.035 at%) Ce[J]. Materials Science and Engineering A,2008, 494: 343-349.

[7] ANDO S, HARADA N, TSUSHIDA M, KITAHARA H,TONDA H. Temperature dependence of deformation behavior in magnesium and magnesium alloy single crystals[J]. Key Engineering Materials, 2007, 345/346: 101-104.

[8] AKHTAR A, TEGHTSOONIAN E. Solid solution hardening in magnesium alloys [J]. Transactions JIM, 1968, 9: 692-697.

[9] KOIKE J, KOBAYASHI T, MUKAI T, WATANABE H,SUZUKI M, MARUYAMA K, HIGASHI K. The activity of non-basal slip systems and dynamic recovery at room-temperature in fine grained AZ31B magnesium alloys[J].Acta Materialia, 2003, 51: 2055-2065.

[10] GHARGHOURI M A, WEATHERLY G C, EMBURY J D, ROOT J. Study of the mechanical properties of Mg-7.7at%Al by in-situ neutron diffraction [J]. Philosophical Magazine A,1999, 79: 1671-1695.

[11] CHRISTIAN J W, MAHAJAN S. Deformation twinning[J].Progress in Materials Science, 1995, 39(1/2): 78-91.

[12] KOIKE J. New deformation mechanisms in fine-grain Mg alloy[J]. Materials Science Forum, 2003, 419/422: 189-194.

[13] KOBAYASHI T, KOIKE J, YOSHIDA Y, KAMADO S,SUZUKI M, MARUYAMA K, KOJIMA Y. Grain size dependence of active slip systems in an AZ31 magnesium alloy[J]. Journal of the Japan Institute of Metals, 2003, 67:149-152.

[14] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 5-26.CHEN Zhen-hua. Wrought magnesium alloy[M]. Beijing:Chemical Industry Press, 2005: 5-26.

[15] KOIKE J, OHYAMA R. Geometrical criterion for the activation of prismatic slip in AZ61 Mg alloy sheets deformed at room temperature[J]. Acta Materialia, 2005, 53: 1963-1972.

[16] PRASAD Y V R K, RAO K P. Effect of crystallographic texture on the kinetics of hot deformation of rolled Mg-3Al-1Zn alloy plate[J]. Materials Science and Engineering A, 2006, 432:170-177.

[17] AGNEW S R, YOO M H, TOMÉ C N. Application of texture simulation to understanding mechanical behavior of Mg and solid solution alloys containing Li or Y[J]. Acta Materialia, 2001,49: 4277-4289.

[18] YOO M H. Slip, twinning, and fracture in hexagonal close-packed metals[J]. Metallurgical and Materials Transactions A, 1981, 12: 409-418.

[19] 汪凌云, 范永革, 黄光杰, 黄光胜, 潘复生, 刘正宏. AZ31B镁合金板材的织构[J]. 材料研究学报, 2004, 18(5): 466-470.WANG Ling-yun, FAN Yong-ge, HUANG Guang-jie, HUANG Guang-sheng, PAN Fu-sheng, LIU Zhen-hong. Texture of AZ31B magnesium alloy sheets[J]. Chinese Journal of Materials Research, 2004, 18(5): 466-470.

[20] JAIN J, ZOU J, POOLE W J, SINCLAIR C W. Effect of precipitates on deformation mechanisms at low-temperature in an AZ80 magnesium alloy[C]//Magnesium Technology. San Francisco: TMS, 2009: 503-508.

[21] CHO J H, CHEN H M, CHOI S H, KIM H W, KANG S B.Aging effect on texture evolution during warm rolling of ZK60 alloys fabricated by twin-roll casting[J]. Metallurgical and Materials Transactions A, 2010, 41: 2575-2583.

[22] NAYEB-HASHEMI A A, CLARK J B, PELTON A D. The Li-Mg (lithium-magnesium) system[J]. Journal of Phase Equilibria, 1984, 5: 365-374.

[23] LIN Y N, WU H Y, ZHOU G Z, CHIU C H, LEE S. Mechanical and anisotropic behaviors of Mg-Li-Zn alloy thin sheets[J].Materials and Design, 2008, 29: 2061-2065.

[24] TAN J C, TAN M J. Superplasticity and grain boundary sliding characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J]. Materials Science and Engineering A, 2003, 339:81-89.

[25] HUANG Y D, HORT N, LEIL T A, KAINER K U, LIU Y L.Effect of microstructural inhomogeneity on creep response of Mg-Sn alloys[J]. Key Engineering Materials, 2007, 345/346:561-564.

[26] 杨明波, 潘复生, 李忠盛, 张 静. Mg-Al系耐热镁合金中的合金元素及其作用[J]. 材料导报, 2006, 4: 46-49.YANG Ming-bo, PAN Fu-sheng, LI Zhong-sheng, ZHANG Jing.Alloying elements and their effects in Mg-Al based elevated temperature magnesium alloys[J]. Materials Review, 2006, 4:46-49.

[27] 杨智超. 轻量化新镁合金材料之发展[J]. 工业材料, 1992, 198:81-85.YANG Zhi-chao. Progress of new light weight magnesium alloys[J]. Industrial Materials, 1992, 198: 81-85.

[28] 王学伦. 二相粒子析出对晶界移动影响的物理模型研究[D].太原: 太原理工大学, 2007: 6-14.WANG Xue-lun. Analytical model for grain boundary migration pinned by second-phase particle[D]. Taiyuan: Taiyuan University of Technology, 2007: 6-14.

[29] KOIKE J. Dislocation plasticity and complementary deformation mechanisms in polycrystalline Mg alloys[J]. Materials Science Forum, 2004, 449/452: 665-668.

[30] PEREX-PRADO M T, VALLE J A, RUANO O A. Effect of sheet thickness on the microstructural evolution of an Mg AZ61 alloy during large strain hot rolling[J]. Scripta Materialia, 2004,50: 667-671.

[31] CACERES C H, SUMITOMO T, VEIDT M. Plastic behaviour of cast magnesium AZ91 alloy under cyclic loading-unloading[J].Acta Materialia, 2003, 51: 6211-6218.

[32] BARNETT M R. Twinning and the ductility of magnesium alloys. Part I: “Tension” twins[J]. Materials Science and Engineering A, 2007, 464: 1-7.

[33] CLARK J B. Transmission electron microscopy study of age hardening in a Mg-5 wt.% Zn alloy[J]. Acta Metallurgica, 1965,13: 1281-1289.

[34] CLARK J B. Age hardening in a Mg-9 wt.% Al alloy[J]. Acta Metallurgica, 1968, 16: 141-152.

[35] CHUN J S, BYRNE J G, BORNEMANN A. The inhibition of deformation twinning by precipitates in a magnesium-zinc alloy[J]. Philosophical Magazine, 1969, 20: 291-300.

[36] STANFORD N, BARNETT M R. Effect of composition on the texture and deformation behaviour of wrought Mg alloys[J].Scripta Materialia, 2008, 58: 179-182.

[37] STANFORD N, BARNETT M R. Effect of particles on the formation of deformation twins in a magnesium-based alloy[J].Materials Science and Engineering A, 2009, 516: 226-234.

[38] ROBSON J D, STANFORD N, BARNETT M R. Effect of particles in promoting twin nucleation in a Mg-5wt.%Zn alloy[J].Scripta Materialia, 2010, 63: 823-826.

[39] JAIN J, POOLE W J, SINCLAIR C W, GHARGHOURI M A.Reducing the tension-compression yield asymmetry in a Mg-8Al-0.5Zn alloy via precipitation[J]. Scripta Materialia,2010, 63: 301-304.

[40] CHINO Y, KIMURA K, HAKAMADA M, MABUCHI M.Mechanical anisotropy due to twinning in an extruded AZ31 Mg alloy[J]. Materials Science and Engineering A, 2008, 485:311-317.

[41] JAIN J, POOLE W, SINCLAIR C. A study on the static recrystallization of cold rolled magnesium alloy AZ80[J].Magnesium Technology. San Antonio: TMS, 2006: 147-152.

[42] PEREZ-PRADO M T, RUANO O A. Texture evolution during annealing of magnesium AZ31 alloy[J]. Scripta Materialia, 2002,46: 149-155.

[43] DEL VALLE J A, RUANO O A. Effect of annealing treatments on the anisotropy of a magnesium alloy sheet processed by severe rolling[J]. Materials Letters, 2009, 63: 1551-1554.

[44] WANG S, KANG S B, CHO J. Effect of hot compression and annealing on microstructure evolution of ZK60 magnesium alloys[J]. Journal of Materials Science, 2009 , 44: 5475-5484.

[45] 刘楚明, 刘子娟, 朱秀荣, 周海涛. 镁及镁合金动态再结晶研究进展[J]. 中国有色金属学报, 2006, 16(1): 1-12.LIU Chu-ming, LIU Zi-juan, ZHU Xiu-rong, ZHOU Hai-tao.Research and development progress of dynamic recrystallization in pure magnesium and its alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 1-12.

[46] MOHRI T, MABUCHI M, NAKAMURA M, ASAHINA T,IWASAKI H, AIZAWA T, HIGASHI K. Microstructural evolution and superplasticity of rolled Mg-9Al-1Zn[J]. Materials Science and Engineering A, 2000, 290: 139-144.

[47] GALIYEV A, KAIBYSHEV R, GOTTSTEIN G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Materialia, 2001, 49: 1199-1207.

[48] del VALLE J A, RUANO O A. Influence of texture on dynamic recrystallization and deformation mechanisms in rolled or ECAPed AZ31 magnesium alloy[J]. Materials Science and Engineering A, 2008, 487: 473-480.

[49] KAIBYSHEV R, SITDIKOV O. On the role of twinning in dynamic recrystallization[J]. Fizika Metallov i Metallovedenie,2000, 89(4): 70-77.

[50] KAIBYSHEV R, GALIEV A, SITDIKOV O. On the possibility of producing a nanocrystalline structure in magnesium and magnesium alloys[J]. Nanostructured Materials, 1995, 6:621-624.

[51] BOHLEN J, YI S B, SWIOSTEK J, LETZIG D,BROCKMEIER H G, KAINER K U. Microstructure and texture development during hydrostatic extrusion of magnesium alloy AZ31[J]. Scripta Materialia, 2005, 53: 259-264.

[52] DING H, LIU L, KAMADO S, DING W, KOJIMA Y. Study of the microstructure, texture and tensile properties of as-extruded AZ91 magnesium alloy[J]. Journal of Alloys and Compounds,2008, 456: 400-406.

[53] YANG Z, GUO Y C, LI J P, HE F, XIA F, LIANG M X. Plastic deformation and dynamic recrystallization behaviors of Mg-5Gd-4Y-0.5Zn-0.5Zr alloy[J]. Materials Science and Engineering A, 2008, 485: 487-491.

[54] LIU Y, YUAN G, DING W, LU C. Deformation behavior of Mg-Zn-Gd-based alloys reinforced with quasicrystal and Laves phases at elevated temperatures[J]. Journal of Alloys and Compounds, 2007, 427: 160-165.

[55] BAE D H, LEE M H, KIM K T, KIM W T, KIM D H.Aplication of quasicrystalline particles as a strengthening phase in Mg-Zn-Y alloys[J]. Journal of Alloys and Compounds, 2002,342: 445-450.

[56] ENGLER O, HIRSCH J, LUCKE K. Texture development in Al-1.8wt%Cu depending on the precipitation state—Ⅱ.Recrystallization textures[J]. Acta Metallurgica et Materialia,1995, 43: 121-138.

[57] ENGLER O, YANG P, KONG X W. On the formation of recrystallization textures in binary Al-1.3% Mn investigated by means of local texture analysis[J]. Acta Materialia, 1996, 44,3349-3369.

[58] BALL E, PRANGNELL P. Tensile-compressive yield asymmetries in high strength wrought magnesium alloys[J].Scripta Metallurgica et Materialia, 1994, 31: 111-116.

[59] BOHLEN J, NURNBERG M R, SENN J W, LETZIG D,AGNEW S R. The texture and anisotropy of magnesiumzinc-rare earth alloy sheets[J]. Acta Materialia, 2007, 55:2101-2112.

[60] YAN H. Room-temperature ductility and anisotropy of two rolled Mg-Zn-Gd alloys[J]. Materials Science and Engineering A,2010, 527: 3317-3322 .

[61] NABARRO F R N. Deformation of crystals by motion of a single ions[C]//MOTT N F. Proceedings of a Conference on Strength of Solids. London: Physical Society, 1948: 75-90.

[62] GEROLD V, HABERKORN H. On the critical resolved shear stress of solid solutions containing coherent precipitates[J].Physica Status Solidi (b), 1966, 16: 675-684.

[63] GLEITER H. Theory of prismatic cross-slip of dislocations in the vicinity of precipitations[J]. Acta Metallurgica, 1967, 15:1213-1221.

[64] BROWN L M, HAM R K. Strengthening methods in crystals[M].London: Elsevier Publishing Company, 1971: 12-15.

[65] ARDELL A J. Precipitation hardening[J]. Metallurgical and Materials Transactions A, 1985, 16: 2131-2165.

[66] NIE J F. Effects of precipitate shape and orientation on dispersion strengthening in magnesium alloys[J]. Scripta Materialia, 2003, 48: 1009-1015.

[67] del VALLE J A, CARRENO F, RUANO O A. Influence of texture and grain size on work hardening and ductility in magnesium-based alloys processed by ECAP and rolling[J]. Acta Materialia, 2006, 54: 4247-4259.

[68] JIANG L, JONAS J J, LUO A A, SACHDEV A K, GODET S.Influence of {1 012} extension twinning on the flow behavior of AZ31 Mg alloy[J]. Materials Science and Engineering A,2007, 445/446: 302-309.

[69] BROWN L M, CLARK D R. Work hardening due internal stresses in composite materials[J]. Acta Metallurgica, 1975, 23:821-830.

[70] CACERES C H, DAVIDSON C J, GRIFFITHS J R, NEWTON C L. Effects of solidification rate and ageing on the microstructure and mechanical properties of AZ91 alloy[J].Materials Science and Engineering A, 2002, 325: 344-355.

Research progress on effect of precipitation on deformation mechanism of magnesium alloys

SONG Bo1,2, XIN Ren-long1,2, LIU Qing1,2

(1. National Engineering Research Centre for Magnesium Alloys, Chongqing University, Chongqing 400044, China;2. College of Materials Science and Engineering, Chongqing University, Chongqing 400045, China)

Some aspects of the present research on the deformation behavior in magnesium alloys containing precipitates were reviewed. The effect of precipitation on the deformation mechanisms and the recrystallization behavior of magnesium alloys was discussed, and the strengthening mechanism and model of the precipitates with different features were also reviewed. Finally, a few critical scientific problems in this research field were pointed out. Currently, the effects of the morphology, distribution and habit plane of the precipitates in magnisium alloys on different slip systems and twinning behavior have not been systematically studied. Comparatively little attention has been paid to the interaction between the precipitates and the recystallization. Moreover, further studies are needed to figure out a more general strengthening model suitable for the precipitation-strengthened magnisium alloys.

magnesium alloys; precipitate; deformation mechanism; recrystallization; strength

TG146.2

A

1004-0609(2011)11-2719-13

国家重点基础研究发展计划资助项目 (2007CB613703);国家自然科学基金重大项目(50890172);中央高校基本科研业务费资助项目(CDJZR10130015,CDJXS10130006)

2010-10-22;

2011-03-28

辛仁龙,教授,博士;电话:023-65111547;E-mail: rlxin@cqu.edu.cn

(编辑 陈卫萍)