油罐内壁用防静电涂料导电原材料的选择与影响因素

2011-11-22宋广成王闻天

宋广成,王闻天

(1.中国石油石化防腐蚀新技术开发中心,北京 100086;2.上海君江新材料销售有限公司,上海 200001)

油罐内壁用防静电涂料导电原材料的选择与影响因素

宋广成1,*,王闻天2

(1.中国石油石化防腐蚀新技术开发中心,北京 100086;2.上海君江新材料销售有限公司,上海 200001)

介绍了不同导电材料的特点,论述了适用于油罐内壁防静电涂料的导电材料的选择及其用量的确定。对可能会影响漆膜防静电最终效果的一些主要因素进行了讨论,包括导电底漆、导电材料的分散效果、漆膜的固化速度、填料和环境湿度等。认为采用喷涂锌铝与涂覆涂料的联合防护方法,可起到防腐与防静电的双重作用。

油罐内壁;防静电涂料;导电材料;湿度;电阻率;防腐

1 前言

油罐用静电防腐涂料是石化储罐用涂料的一种,是兼具传统的防腐蚀性能及特殊的防静电功能的特殊涂料品种。液体石油产品(特别是轻质油类)在流动、混合、搅拌等状况下,会因摩擦而产生静电荷。当产生的静电荷速度大于其导出速度时,就会导致静电荷的积聚,使静电压不断升高,最终酿成尖端放电。当积聚的静电荷放电能量处于可燃油品蒸气与空气的混合物爆炸极限范围内时,随时可能发生静电起火和爆炸的危害。近年来,随着石油化工产业的迅猛发展,人们对静电在石化方面可能造成的危害的认识不断加深,对石化储罐的安全意识也在不断提高。油罐用静电防腐涂料产品也不断地经历着技术进步和革新,并逐渐成为一种保证石化储罐安全的设计要求。国家也适时出台了很多标准,为储罐的设计和施工做出明确的指示,如GB 13348–1992 《液体石油产品静电安全规程》和 GB 15599–1995《石油与石油设施雷电安全规范》就要求原油罐内壁使用导静电涂料。之后的GB 6950–2001《轻质油品安全静止电导率》的附录D“石油罐导静电涂料技术指标”则要求成品油产品储罐内表面应采用耐油性导静电防腐蚀涂层,底漆宜采用富锌类防腐蚀涂料,面漆可采用本征型或浅色的环氧类或聚氨酯类等导静电防腐蚀涂料,涂层干膜厚度不宜低于200 μm,底板内表面不宜低于300 μm。在最新标准GB 50393–2008《钢制石油储罐防腐蚀工程技术规范》的4.1.4中也规定:“当采用导静电型防腐蚀涂料时,应采用本征型导电防腐蚀涂料或非碳系的浅色添加型导静电防腐蚀涂料,涂层的表面电阻率应为108~ 1011Ω”。正是这些标准、规范的不断出台和更新,对从事石油、石化用涂料产品的开发、生产、施工和应用的广大从业者提出了更高的要求,特别是对涂料原材料的选择及配方确定提出了新的要求。

2 选择合适的导电材料,设计合理的配方

2. 1 导电原材料的选择

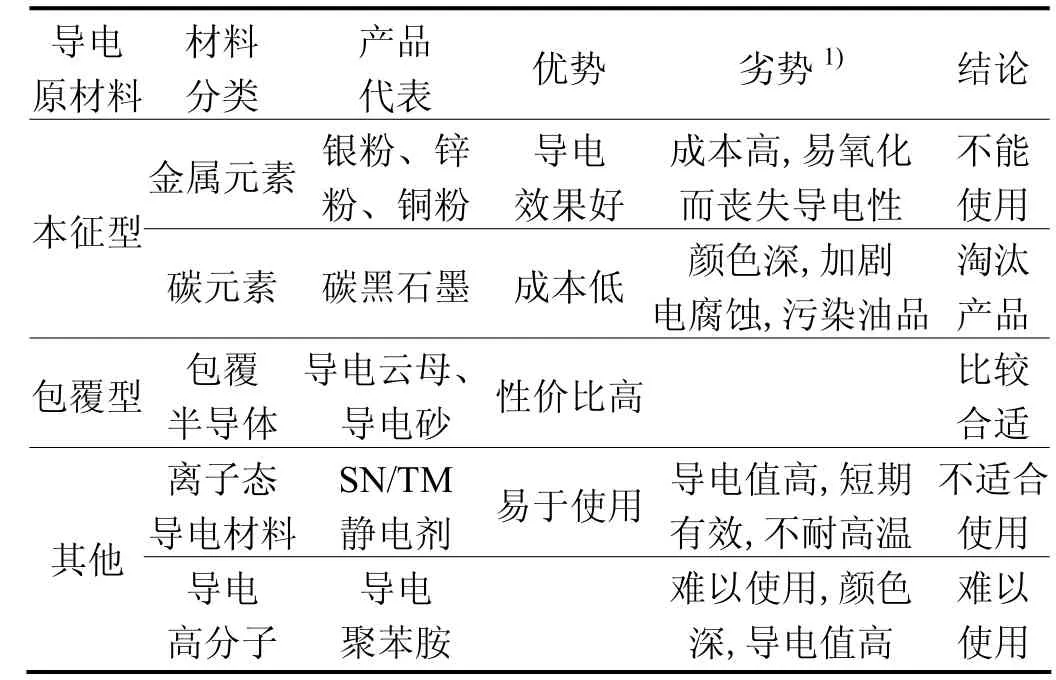

选择好的导电原材料是设计出好的内壁防静电涂料的基础。实际上,具有导电性的原材料很多,关键是要选择既适合要求又具有良好性价比的产品。涂料中可以添加银粉、铜粉、锌粉、镍粉、不锈钢粉、碳黑、石墨、导电云母、氧化锡、金属纤维等导体或半导体填料,也可以应用静电剂、聚苯胺等高分子材料制成不同导静电防腐涂料。这些导电材料大致分为3类:本征型导电材料,包覆型导电材料,以及其他类型的导电材料。各类材料的特点如表1所示。

表1 不同导电材料的特点Table 1 Characteristics of different conductive materials

添加金属粉等金属系导电填料,导电性虽好,但价格昂贵,也容易被氧化,会与基材形成新的“电容电池”,使导电物质含量逐渐减少,从而逐步降低漆膜的防腐性能,最终失去导电功能,存在巨大的安全隐患。以石墨、碳黑为导电填料的导静电涂料,其导电性和防腐性虽能符合要求,但漆膜附着力和抗渗透渗出性差,在漆膜的腐蚀过程中,容易被油罐中的酸性物质分解而进入油品,影响最终的油品品质,造成更大的经济损失。静电剂类在高温作用下或者随着时间的推移,会加速分解,最终丧失导电性。聚苯胺的导电性较差,而且难以分散和使用,成本也较高,不适合使用。此外还有一些诸如碳纳米管、碳纤维等导电材料都因其技术尚不成熟或是本身特性的原因,而无法在油罐用涂料中使用。

从上面的分析可以看出,目前最适合用于储罐防静电涂料的导电材料实际上还是包覆型导电材料,如导电云母、导电砂等材料。这些材料通过对普通基材进行包覆半导体氧化物处理,而具有良好的导电性能。以导电云母粉为例(它目前是大多数浅色油罐的首选导电原材料,例如某产品 BC-C)。以云母为基材包覆半导体氧化物,再经过强氧化处理,即得到既具有良好导电性能,又可以实现永久导电(高化学稳定性)的导电材料。由于它本身经过800 °C煅烧而成,因此热稳定很高。另外,云母粉本身的片状结构可以构成“鱼鳞”般结构,具有“迷宫”效应,因此具有优良的屏蔽抗渗性能,可以有效拦阻腐蚀介质侵入基材。采用导电云母粉可以生产颜色较浅的涂料,易于使用和储存,而且可以提高涂层的抗渗防腐性能,使其导电性能持久稳定,易于在检修中观察到腐蚀点。

2. 2 导电材料添加量的确定

在选定了合适的导电原材料以后,下一步就是对油罐内壁的防静电涂料配方进行设计。将导电云母粉按一定的比例替换传统涂料中的普通填料,使普通防腐涂料具有导电性,即得防静电涂料。

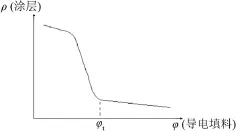

对于防静电涂料,导电物质的添加量无疑决定了其最终的导电值。理论上,导电物质的添加量越大,导电率越高,电阻率越低。事实上,导电材料的添加量总有一个极限值。试验证明,多数导电材料的添加量与电阻率并非呈线性关系,而是具有电阻率陡降的拐点。添加型导电涂料的电阻率与导电材料添加量(以体积分数表示)的关系如图1所示。设拐点处的体积分数为φt,当导电材料的体积分数φ < φt时,未能形成网链结构,涂层不具有电子通道的功能;当φ = φt时,形成了网链结构,涂层具有电子通道的功能;当 φ > φt时,涂层的电阻率随导电材料添加量增大的变化很小。当然,不同材料的拐点不相同,有的甚至会出现2 ~ 3个拐点。这说明导电材料并不一定要添加很多才有效,而是要找到合适的量(达到拐点)。这些拐点需要试验摸索才能得到。

图1 添加型导电涂料的电阻率与导电材料添加量的关系Figure 1 Relationship between electric resistivity of doping-type conductive coating and dosage of conductive materials

作为导电填料,必须彼此接触或靠得很近。只有当微粒间的间隔小于10 μm时,电子才能穿越绝缘聚合物的阻挡层,而在涂层中形成无穷网链和连续的电子传递,从而赋予涂层导静电性。实验发现,复合导电填料与基料的质量比为0.31 ~ 0.72时,导电填料粒子彼此接触,形成无穷网链和连续的电子传递。处于分散状态的导电填料粒子间的间隔越小,形成导电通道越多,涂层的电阻率随填料用量增大而降低。导电填料和树脂基料的配合比例对涂料的导静电性能而言非常重要。导电粉的导电机理可用图2表示。

图2 导电粉导电机理示意图Figure 2 Schematic diagram for conduction mechanism of conductive powder

3 影响涂层防静电效果的因素

3. 1 导电底漆

考虑到成本因素,涉及到多道涂层的情况时,可以选择成本相对较低的材料来生产导电底漆。其实,导电底漆有时对涂层的最终导电效果有很大的影响。试验证明,良好的导电底漆甚至可以使最终涂层的电导率降低一个数量级(这种情况只限于导电底漆电阻小于面漆电阻)。底漆和面漆的电导率相差越大,这种情况就越明显。当然,涂覆于铁板等一些具有导电性的基材上面,也可以获得同样的效果。

3. 2 分散效果

如前所述,导电材料是否可以帮助涂料获得良好的导电性,取决于其是否可以在漆膜中获得通路。这既需要导电材料可以在漆膜中互相搭界,也需要有足够的均匀性。所以良好的分散效果很重要。人们可以通过加强研磨(针对可以研磨的导电材料)或者添加合适的助剂进行分散。经过分散处理的导电材料能够均匀地分散在树脂中,导电材料互相接触的单位密度增加,更容易在涂层中形成导电网络,使涂层的电阻明显降低。而对于一些难以分散的材料,这种情况更加明显。

3. 3 固化速度

涂层的固化速度也是影响涂层最终导电性的重要因素。由于导电材料的密度往往高于树脂,相对而言更容易下沉;因此,漆膜上表面的树脂密度需要更高一些,以便与导电材料相匹配;而下表面导电材料的密度也要更高一些,以便与其电阻率相适应。如果把漆膜分列开来,涂膜下层的电阻值要远好于上层。所以最佳的状态就是漆膜内导电物质不发生沉降。显然,这种状态不太可能出现。因此,尽量提高固化速度,可以有效降低漆膜上下表面导电值的差异,使得表面电阻值更低。

3. 4 填料

填料的选择也会在不同程度上影响涂层表面的导电效果。首先,填料的吸油量会不同程度地影响导电粉表面的树脂包覆厚度,从而直接影响最终导电通路的形成。填料的密度过大或过小都会带动导电材料下沉。因此,应该选择密度与导电材料尽可能接近的填料。填料的粒径不能太大,否则会使漆膜有颗粒感;也不能过小,否则会包覆在导电填料表面而影响导电材料的连接。比如钛白粉,其用量就不宜太多,因为钛白粉的附着性强,容易影响导电通路。选择合适的吸油量、密度和细度的填料,可以尽可能少地使用导电材料,而达到更好的效果。

3. 5 环境湿度

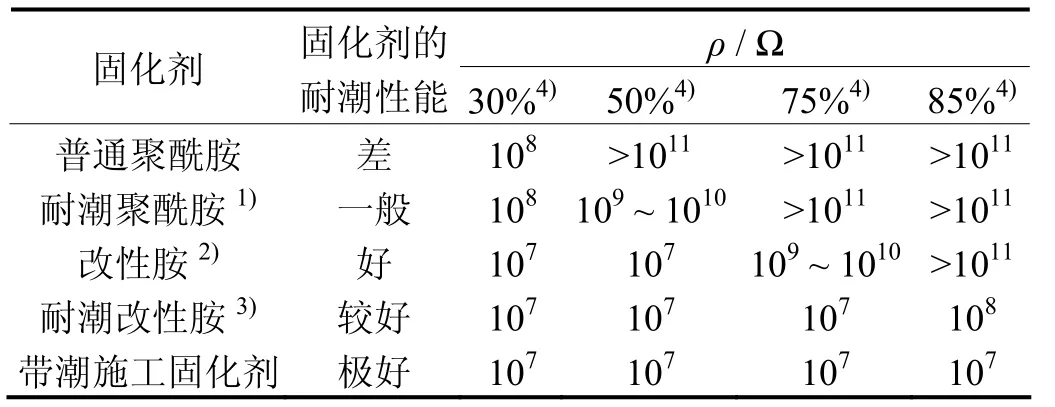

很多人认为,湿度较高的情况对防静电性有利。因为水是可以导电的,所以大家比较容易有这样的惯性思维。但是,实际情况恰恰相反。其主要原因是:水有极性且含有羟基基团,在涂膜形成过程中,空气或者涂料中含有的水分(如溶剂或者填料中的水分)会在漆膜中形成一种水溶性物质,这种物质既有别于固化了的树脂,也区别于填料。由于它的密度往往较小,容易浮于漆膜的表层而形成一层膜,因此严重阻碍最终漆膜的防静电性测量。这种现象在不少材料中都有,其中以环氧的情况最为突出。因此,要选择在湿度尽可能低的环境进行试验和施工,同时处理好涂料原材料中可能含有的水分。如果无法避免在较高湿度下操作,那么应该尽量选择耐潮比较好的固化剂。因为在环氧双组分配方中,主要和水一起生成水溶性物质的是固化剂中的胺类成分,所以,较好地控制固化剂胺类的活性分布,就可以较好地降低这一影响。以用导电云母粉为填料的电阻率为106~ 109Ω的环氧防静电涂料配方为例,不同耐潮性固化剂对涂膜导电性的影响见表2(均匀涂膜厚度为75 μm,温度25 °C)。表2可以证明,涂覆时,湿度对某些配方具有很大的影响。不仅是双组分的环氧涂料、聚氨酯,甚至是水性涂料,有时也会遇到涂料含水量不同而影响最终防静电性的情况。由于不能左右施工时的客观条件,因此,一定要尽可能地选择一些受潮湿影响相对较小的原材料,以降低这方面的不良影响。

表2 不同湿度下固化剂种类对涂膜电阻率的影响Table 2 Influence of categories of curing agent on electric resistivity of coating

空气湿度影响漆膜的防静电性能,主要是在漆膜涂覆和干燥的过程中。因此,若要保证批次产品性能检测数据的准确性,就要在恒温恒湿条件下进行,并用储存状态良好(确定不会受潮)的标准试样进行测试。如果不具有这样的检测条件,也可以考虑每次设置副样进入烘箱烘干漆膜,检验对比防静电性,排除湿度的影响。

值得一提的是,在漆膜完全干燥后,湿度对漆膜表面防静电性的影响就由原来的负面转为正面了。由于表面可能会附有一定量的水分子,利用其具有的防静电性,可以提高漆膜表面和测量仪器之间的接触性能,从而获得更稳定的表面防静电性能。这可能也是很多人认为空气潮湿对防静电性有利的原因。

4 结语

据报道,石油罐底部有时会发现局部腐蚀现象,其原因在于涂层电阻率过低(105Ω·m)或涂层较薄(低于300 μm)等原因所致。由于导静电涂料中的基料(如环氧、聚氨酯)本身是绝缘体,导静电性能主要靠掺加导电填料而获得。当这类涂料与钢罐内表面直接接触,一旦介质渗透进入其间,会形成大量微电池。由于导电填料与铁之间的腐蚀电位不同,电化学反应结果也不一样。富锌涂料中锌粉的腐蚀电位比铁负,将其作为牺牲阳极可使钢罐得到更好的保护。而对掺加电位比铁正的导静电涂料而言,钢板开始发生锈蚀的时间取决于漆层阻止水分和氧渗透的能力及到达钢与漆层界面的快慢。但实际上,有机涂层均有或多或少的可渗透性。为了防止这类导静电涂层引起基体的早期腐蚀,可在漆料中添加缓蚀剂或钝化稳定剂,增大阳极极化,使钢的腐蚀电位正移;为避免防静电涂膜与罐壁的直接接触,先用富锌涂料打底,再涂防静电涂料,以增加涂层的抗渗透性,防止电介质环境形成。增加涂层厚度或通过加玻璃鳞片和不锈钢鳞片,也可以延缓与阻止介质的渗透。导静电漆膜厚度应当比高电阻防腐漆膜更厚。为使油罐达到5 a以上维修期,漆膜厚度应 >300 μm,并且选用牺牲阳极的保护方法(如喷锌、喷铝)与涂料实现联合防护,可起到防腐与防静电的双重作用。

Selection and influential factors of conductive raw materials for antistatic coating used for interior wall of oil tank //

S ONG Guang-cheng*, WANG Wen-tian

The characteristics of different conductive materials were introduced, and the selection and dosage determination of conductive materials suitable to antistatic coatings used for interior wall of oil tank were described. Some main factors that may influence the final antistatic effect of coating were discussed, such as conductive primer, dispersion effect of conductive materials, curing speed of coating, fillers and environmental humidity. It is suggested that the double effect of corrosion protection and antistatic effect can be achieved by the combined protection method of Zn and Al spraying with coating.

interior wall of oil tank; antistatic coating; conductive material; humidity; electric resistivity; corrosion protection

Corrosion Protection and New Technology Development Center for Petroleum and Petrochemical Industry of China, Beijing 100083, China

TQ630

A

1004 – 227X (2011) 08 – 0078 – 04

2011–03–29

宋广成(1943–),男,山东肥城人,研究员,中国石油石化防腐蚀新技术开发中心总工程师,曾主编石油静电、石油雷电、石油电导率、导静电涂料、油品静电位、静电点火能等8项国家标准,著作有《工业静电》《石油静电》《石油防腐设计规范》等,发表文章100多篇。获得全国科技大会奖以及劳动部、工业部、电子部、吉林省和中国石化总公司等科技进步奖多项。善于解决石油罐防腐蚀技术及石油罐防火、防爆、防雷电等问题。

作者联系方式:(E-mail) songguangcheng2000@163.com。

[ 编辑:韦凤仙 ]