镍–碳化钨纳米复合镀层的制备与性能

2011-11-22李丽刘春兰吴先文

李丽,刘春兰,吴先文

(四川工程职业技术学院机电工程系,四川 德阳 618000)

镍–碳化钨纳米复合镀层的制备与性能

李丽*,刘春兰,吴先文

(四川工程职业技术学院机电工程系,四川 德阳 618000)

采用电镀的方法制备出Ni–WC纳米复合镀层,镀液组成为:NiSO4·7H2O 250 g/L,NiCl2·6H2O 30 g/L,H3BO330 g/L,光亮剂0.1 g/L,纳米WC颗粒5 ~ 30 g/L,表面活性剂及分散剂适量。研究了温度、电流密度及pH对复合镀层外观的影响,得到最佳电镀工艺条件为:温度50 ~ 55 °C,电流密度2 ~ 4 A/dm2,pH 4.5 ~ 5.0。在最佳工艺条件下制得的复合镀层,其显微硬度明显高于纯镍镀层和不锈钢,耐磨蚀性也优于不锈钢和纯镍镀层,耐腐蚀性优于不锈钢而劣于纯镍镀层。

镍;碳化钨;纳米复合镀层;显微硬度;耐腐蚀性;耐磨蚀性

1 前言

碳化钨(WC)具有高硬度和高耐磨性,若能在复合涂层材料中加以应用,定能大幅度提高材料的硬度和耐磨性,因此被欧美国家的研究者誉为“21世纪新型水机材料”。早在上世纪末,朱龙章等[1]研究了含微米级WC的复合镀层,发现镀层的硬度较其他微米复合镀层高得多。纳米级WC在复合涂层材料中的应用也取得一定进展,王吉会等人[2]成功制备了Ni–P–WC纳米微粒复合镀层。国外研究者曾用超音速喷涂法[3]、等离子喷焊法[4]和冷喷涂法[5]制备出含有纳米 WC的复合涂层,但超音速喷涂法制备的涂层孔隙率高,喷涂过程中纳米微粒发生氧化与衰变,而等离子喷焊法和冷喷涂法纳米粉末的利用率低。本文采用电镀的方法制备Ni–WC纳米复合镀层,克服了上述制备方法的不足,研究了工艺条件对Ni–WC复合镀层性能的影响,以期获得硬度高、耐磨蚀性能好的新型水机材料。

2 实验

2. 1 材料及设备

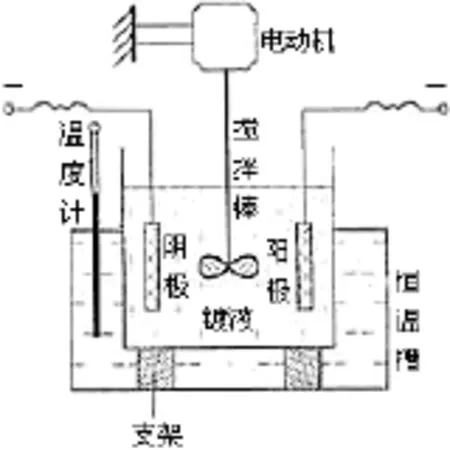

以30 mm × 20 mm × 5 mm的1Cr18Ni9Ti不锈钢板作阴极,电解镍板为阳极,阴、阳极面积比为1∶2,纳米WC颗粒经120 h球磨制得,平均粒径为80 nm。复合电镀装置如图1所示。

图1 复合电镀装置示意图Figure 1 Setup diagram for composite electroplating

2. 2 配方与工艺

2. 2 .1 配方

普通镀镍液的配方为:NiSO4·7H2O 250 g/L,NiCl2·6H2O 30 g/L,H3BO330 g/L,光亮剂0.1 g/L。

往普通镍镀液中加入纳米WC粉末5 ~ 30 g/L及适量的表面活性剂和分散剂,即得Ni–WC复合镀液。

2. 2. 2 工艺

阴极预处理流程:砂轮磨平─砂纸打磨─有机溶剂脱脂─水洗─热碱洗─水洗─弱酸腐蚀─水洗。

阳极预处理流程:砂轮与粗砂纸打磨─化学除油─热水冲洗─冷水冲洗─酸洗─冷水冲洗。

复合电镀前将复合镀液置于 TES-1002型超声设备(时代超声集团)中于28 kHz下超声分散1 h,电沉积过程搅速为150 ~ 180 r/min,施镀时间均为4 h。

2. 3 性能测试

(1) 硬度:镀层硬度采用HV-5型小负荷维氏硬度计(济南新时代试金仪器有限公司)测试,载荷5 kg,加载时间为10 s,取5个点的平均值为镀层的硬度。

(2) 组织结构:采用LEICA DFC 280型金相显微镜(深圳海量精密仪器设备有限公司)观察镀层的表面组织结构。

(3) 耐腐蚀性:采用失重法,在质量浓度为20 g/L的 H2SO4溶液中浸泡 48 h,腐蚀面积均为 17.0 cm2(30 mm × 20 mm × 5 mm六面体的六个面)。用AL204-IC电子天平(郑州博科仪器设备有限公司)测定试样腐蚀前、后的质量,按式(1)计算腐蚀速率[6]。

(4) 耐磨蚀性:将磨蚀尺寸均为30 mm × 20 mm的不锈钢、纯镍镀层、Ni–WC纳米复合镀层试样同时置于模拟水力机械设备工作条件的水悬浮液中,电动搅拌棒带动水悬浮液流动,转速为240 r/min。其中,水悬浮液由2 kg砂和5 kg水组成。用电子天平测定试样磨蚀前、后的质量,按式(1)计算磨蚀速率。

式中,v为腐蚀(磨蚀)速率[g/(m2·h)],m1、m2分别为腐蚀(磨蚀)前、后的质量(g),A为腐蚀(磨蚀)面积(m2),t为腐蚀(磨蚀)时间(h)。

3 结果与讨论

3. 1 工艺条件对复合镀层的影响

3. 1. 1 温度

由于纳米WC粉末的加入,镀液温度不宜过高,否则会导致纳米粉末的氧化与衰变,在保证制得的复合镀层完好的前提下尽量选择低的镀液温度。图2所示为不同温度下所得Ni–WC纳米复合镀层的外观。

图2 不同温度下制备的Ni–WC纳米复合镀层的外观Figure 2 Appearance of Ni–WC nanocomposite coatings prepared at different temperatures

从图2可看出,镀液温度为35 ~ 40 °C和45 ~50 °C时,纳米复合镀层均从不锈钢基材表面剥离;50 ~55 °C时镀层未发生剥离、翘曲现象。这是由于随着镀液温度的升高,镀层内应力降低,延伸率提高。因此,Ni–WC纳米复合电镀的理想施镀温度应为50 ~ 55 °C

3. 1. 2 阴极电流密度

图3所示为不同电流密度下所得Ni–WC复合镀层的外观。

图3 不同电流密度下制备的Ni–WC纳米复合镀层的外观Figure 3 Appearance of Ni–WC nanocomposite coatings prepared at different current densities

从图 3可看出,随着阴极电流密度的增大,工件表面(尤其是边缘)产生的毛刺增多,镀层粗糙度增大。另外,观察镀层发现,当电流密度为1 ~ 2 A/dm2时,纳米WC未沉积到基体表面,仅发生镍的缓慢沉积。因此,较适宜的阴极电流密度为2 ~ 4 A/dm2。

3. 1. 3 pH

镀液pH的变化会直接影响镀层的性能,传统镍镀液的pH通常在4.0 ~ 5.5之间。图4所示为不同镀液pH下所得镀层的外观。从图4可明显看出,镀液pH为4.0 ~ 4.5时,镀层分布不均匀,表面粗糙;pH为5.0 ~ 5.5时,镀层因变脆而产生针孔;pH为4.5 ~ 5.0时,镀层表面均匀细致,没有缺陷。因此,较适宜的pH为4.5 ~ 5.0。

综合以上分析,得出制备Ni–WC纳米复合镀层最佳工艺条件为:50 ~ 55 °C,2 ~ 4 A/dm2,pH = 4.5 ~ 5.0。

图4 不同pH下制备的Ni–WC纳米复合镀层的外观Figure 4 Appearance of Ni–WC nanocomposite coatings prepared at different pHs

3. 2 复合镀层的性能

3. 2. 1 组织结构

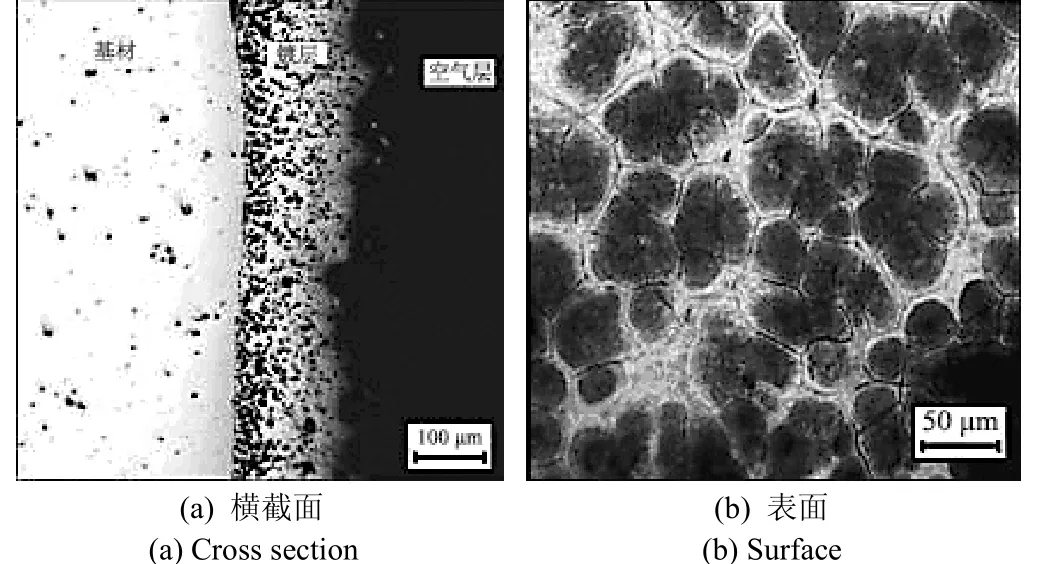

图5为最佳电镀工艺条件下电镀4 h所得Ni–WC纳米复合镀层的金相组织照片。从镀层横截面金相组织(见图5a)可以看出,复合镀层与基材之间有明显的界限但两者结合紧密。镀层中密布的黑色颗粒为纳米WC颗粒,白色部分为镍基体,表明纳米WC颗粒与Ni实现了共沉积。从镀层表面的金相组织(图5b)可看出,纳米WC与Ni发生了共沉积,形成了比较大的胞状组织,有明显的晶界存在,每个晶粒的中心部位为黑色的纳米WC颗粒聚集区,周围为白色镍原子沉积层。与球磨后相比,镀层中WC颗粒的尺寸明显增大,这是因为施镀过程中纳米WC发生了团聚。

图5 Ni–WC纳米复合镀层的金相组织Figure 5 Metallographic microstructure of Ni–WC nanocomposite coating

3. 2. 2 显微硬度

对不锈钢、纯镍镀层、最佳电镀工艺条件下制得的Ni–WC纳米复合镀层三者进行显微硬度测试,结果分别为:223、570和998 HV。纯镍镀层的显微硬度比不锈钢高,而Ni–WC纳米复合镀层的显微硬度较不锈钢和纯镍镀层有大幅度的提升,说明复合镀层中纳米WC颗粒的存在起到了明显的弥散强化作用。

3. 2. 3 耐腐蚀性

对3种试样的耐腐蚀性能进行对比研究,用式(1)计算出不锈钢、纯镍镀层、Ni–WC纳米复合镀层的腐蚀速率分别为:2.010 2、0.432 5和0.554 3 g/(m2·h)。不锈钢的腐蚀速率最大,分别为Ni–WC纳米复合镀层和纯镍镀层的3.6倍和4.6倍。复合镀层和纯镍镀层的耐腐蚀性均明显好于不锈钢,但复合镀层的耐腐蚀性却不如纯镍镀层。究其原因,由于复合镀层存在着大量的Ni/WC界面,在界面处不仅内应力大,而且质点处于高能量状态,腐蚀发生后界面松动,造成WC颗粒成团脱落,从而形成了图6a中的金相组织;从图6b可知,腐蚀后纯镍镀层表面呈现均匀的点状坑蚀,腐蚀在整个镀层表面均匀发生,不存在物质的成团脱落,这就使纯镍镀层的腐蚀失重反而小于纳米复合镀层,表现出更优异的耐腐蚀性能。

图6 不同镀层腐蚀后的金相组织Figure 6 Metallographic microstructure of different coatings after corrosion

3. 2. 4 耐磨蚀性能

对不锈钢、纯镍镀层、Ni–WC纳米复合镀层试样进行耐磨蚀性能对比,磨蚀时间为172 h,按式(1)得三者的磨蚀速率分别为:0.970 0、0.712 2和0.502 3 g/(m2·h)。纯镍镀层较不锈钢的耐磨蚀性能有所提高,Ni–WC纳米复合镀层的耐磨蚀性能最好,分别为不锈钢、纯镍镀层的2倍和1.5倍左右。这说明了镀层中镶嵌的纳米WC微粒在一定程度上改善了镀层的耐磨蚀性能。结合图5b可知,镀层中的WC微粒发生明显的团聚,与腐蚀过程一样,磨蚀过程中发生了WC颗粒的成团脱落,若解决纳米颗粒的团聚问题,应能进一步改善Ni–WC纳米复合镀层的耐磨蚀性能。

综合以上性能分析可知,与不锈钢和纯镍镀层相比,Ni–WC纳米复合镀层的显微硬度明显提高,但耐腐蚀性及耐磨蚀性有待进一步提高,关键是要克服长时间电镀过程中纳米WC颗粒的团聚问题。

4 结论

(1) 采用复合电镀的方法成功制备了Ni–WC纳米复合镀层,最佳电镀工艺条件为:温度50 ~ 55 °C,电流密度2 ~ 4 A/dm2,pH 4.5 ~ 5.0。

(2) Ni–WC纳米复合镀层的显微硬度(998 HV)远远高于不锈钢(223 HV)和纯镍镀层(570 HV),Ni–WC纳米复合镀层的耐磨蚀性优于不锈钢和纯镍镀层,但复合镀层的耐腐蚀性优于不锈钢而劣于纯镍镀层。改善复合镀层的耐腐蚀和耐磨蚀性,关键在于解决电镀过程中纳米WC颗粒的团聚问题。

[1] 朱龙章, 张庆元, 陈宇飞, 等. 电沉积镍–钴–碳化钨复合镀层的研究[J].电镀与涂饰, 1999, 18 (1): 4-7.

[2] 王吉会, 尹玫. (Ni–P)–WC纳米微粒复合电镀的研究[J]. 电镀与精饰, 2005, 27 (1): 1-3, 7.

[3] STRUTT P R. Thermal spray processing of nanoscale materials by HVOF/HVIF [J]. Journal of Thermal Spray Technology, 1998, 7 (3): 413-415.

[4] SCHOLL M, BECKER M, ATTERIDGE D. Microstructure and properties of plasma sprayed nanoscale tungsten carbide–cobalt coatings [J]. Journal of Thermal Spray Technology, 1998, 7 (3): 425-426.

[5] KIM H J, LEE C H, HWANG S Y. Superhard nano WC–12%Co coating by cold spray deposition [J]. Materials Science and Engineering A, 2005, 391 (1/2): 243-248.

[6] 李志林, 刘建军, 关海鹰. Ni–纳米TiO2复合电镀层的制备与性能研究[J].材料保护, 2006, 39 (7): 20-22, 25.

Preparation and properties of nickel–tungsten carbide nanocomposite coating //

LI Li*, LIU Chun-lan, WU Xian-wen

A Ni–WC nanocomposite coating was prepared by electroplating. The composition of plating bath is as follows:NiSO4·7H2O 250 g/L, NiCl2·6H2O 30 g/L, H3BO330 g/L, brightener 0.1 g/L, WC nanoparticles 5-30 g/L, and suitable amount of surfactant and dispersant. The effects of temperature, pH and current density on the appearance of composite coating were studied. The optimal process parameters were given below: temperature 50-55 °C, pH 4.5-5.0, and current density 2-4 A/dm2. The composite coating prepared under the optimal process conditions has higher microhardness than pure nickel coating and stainless steel. The erosive abrasion resistance of the composite coating is better than that of stainless steel and pure nickel coating. The corrosion resistance of the composite coating was better than that of stainless steel but worse than that of pure nickel coating.

nickel; tungsten carbide; nanocomposite coating; microhardness; corrosion resistance; erosive abrasion resistance

Mechanical and Electronic Engineering Department, Sichuan Engineering Technical College, Deyang 618000, China

TG174.41; TQ153.12

A

1004 – 227X (2011) 10 – 0005 – 04

2011–01–23

2011–05–06

国家自然科学基金(50371033))。

李丽(1982–),女,湖南怀化人,硕士,助教,主要从事材料工程及机械工程方面的教学及科研工作。

作者联系方式:(E-mail) 767539657@qq.com。

[ 编辑:周新莉 ]