用于高硅铝合金的无氰沉锌液

2011-11-22包志华田志斌詹益腾郭艳红

包志华,田志斌,詹益腾,郭艳红

(1.广州市三孚化工有限公司广东,广东 广州 510000;2.广州三孚新材料科技有限公司,广东 广州 510000)

【轻金属表面精饰】

用于高硅铝合金的无氰沉锌液

包志华1,*,田志斌1,2,詹益腾1,2,郭艳红2

(1.广州市三孚化工有限公司广东,广东 广州 510000;2.广州三孚新材料科技有限公司,广东 广州 510000)

采用无氰沉锌技术在高硅铝合金表面制备沉锌层。通过正交试验得到无氰沉锌的最佳工艺配方为:NiSO4·7H2O 4 g/L,CuSO4·5H2O 2 g/L,FeCl31 g/L,ZnO 8 g/L,NaOH 60 g/L,配位剂25 g/L,调整剂1 g/L。对采用最佳配方制得的沉锌层进行了孔隙率、结合力、沉锌电位–时间曲线等测试,结果表明,沉锌层表面致密、结合力好,可替代含氰化物的沉锌工艺,用于铝轮毂电镀生产。

高硅铝合金;轮毂;无氰沉锌;结合力

1 前言

由于铝及铝合金具有较高的机械强度和较高的延展性,易加工、比强度高、质量轻,因此被大量应用于建筑、五金、电子、汽车、船舶、飞机、航天航空等领域。A356铝合金具有易铸造,受热产生裂纹的抵抗性强,流动性高,易于切割加工等优点,更被大量用于汽车铝轮毂生产。但由于铝及铝合金对氧具有较高的亲和能力,电极电位较负,属于两性金属,热膨胀系数比其他金属高,各种牌号的含量差异大等原因[1],导致铝及铝合金电镀较为困难。铝轮毂由于硅含量高,铸件本身存在气孔、砂眼、夹杂、偏析等缺陷,并且面积大、形状复杂,电镀处理更困难。因此必须对铝及铝合金进行表面预处理,再进行电镀[1-3]。

对铝轮毂进行预处理最常用的是表面沉锌法。即利用具有一定腐蚀性的沉锌溶液,除去铝的氧化膜,在受控置换反应下,在铝及铝合金表面浸镀得到一层不易被氧化的金属锌层[4]。现阶段国内外铝轮毂电镀前处理主要是采用改良的邦得尔沉锌工艺。此工艺是在二元的基础上加入NiSO4、CuSO4等金属化合物,以及KNaC4H4O6、KCN等配位剂,使沉锌多元合金化。氰化物的巨大毒性对环境及操作人员的健康带来了极大的影响,因此人们不断在邦得尔法的基础上对沉锌液进行改进,采用各种配位剂来取代有毒的 KCN和NaCN。T. Pearson等[5]报道了用无氰沉锌液加上适当的预处理,可确保高硅铝合金表面镀层的综合性能与氰化物沉锌相当,提出无氰沉锌工艺可用于高硅铝合金电镀。从此,无氰沉锌工艺的研究激情被重新点燃。

本文从电镀行业清洁生产的角度出发,采用多元配合物及添加剂组合代替氰化物,开发了适应于铝轮毂电镀生产的无氰沉锌液──SF-8900。采用正交试验对沉锌液进行优化,并对比研究了 SF-8900沉锌层、国外某公司无氰沉锌层及含氰沉锌层的孔隙率及其与后续镍镀层间的结合力等性能,以检验 SF-8900无氰沉锌的实用性。此外,还利用电化学工作站和沉锌液消耗测算的方法,研究了 3种体系沉锌的电位、沉锌层厚度及组成。

2 实验

2. 1 实验材料

采用50 mm × 30 mm × 0.5 mm的市售1100纯铝片作基体。结合力测试样品则采用某铝轮毂压铸厂压铸的A356铝合金轮毂片(55 mm × 65 mm × 6 mm)为基体,其组成(以质量分数表示)为:Si 7.0%,Mg 0.3%,Cu 0.2%,Fe 0.2%,Ti 0.2%,Mn 0.1%,Zn0.1%,Al 91.9%。

2. 2 工艺流程

化学除蜡─水洗─化学除油─水洗─碱蚀─水洗─除垢─水洗─一次沉锌─水洗─脱锌─水洗─二次沉锌─水洗─电镀瓦特镍(半光亮镍或无氰高密度铜)─水洗─活化─水洗─酸铜─水洗─活化─水洗─半光镍─光镍─水洗。

2. 3 正交试验

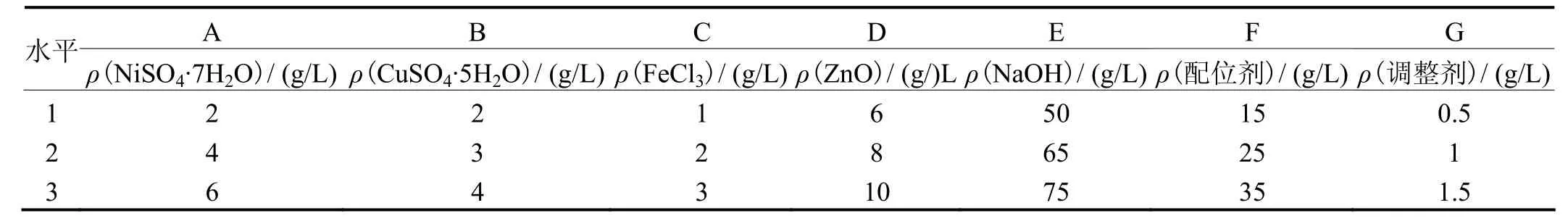

本文主要研究沉锌液中各组分对耐蚀性和结合力的影响,寻找最佳沉锌液配方,以得到耐蚀性和与铝合金基体及后续镀层结合力良好的沉锌层。一次沉锌、二次沉锌及脱锌时间分别为60、40和30 s,均在20 °C下进行。配位剂主要由多羟基羧酸复配而成,调整剂主要由联吡啶、硫脲等化合物复配而成。按L18(37)正交表进行正交试验,因素及水平如表1所示。

表1 正交试验因素与水平Table 1 Factors and levels of orthogonal test

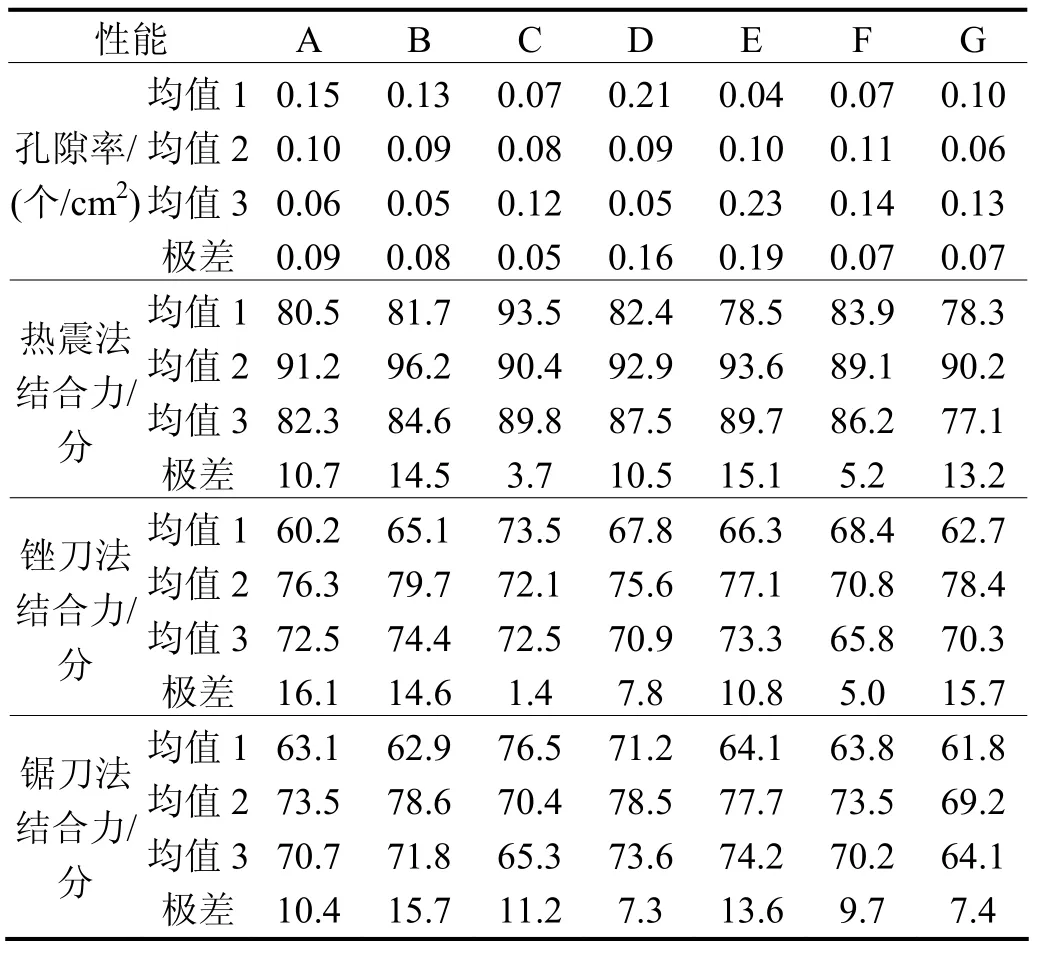

沉锌层的孔隙率和结合力均分别采用 3个样品进行测试并评分,取平均值进行极差分析。

2. 4 性能测试

2. 4. 1 孔隙率

孔隙率测试采用GB 5935–1986《轻工产品金属镀层的孔隙率测试方法》中的浸泡法进行检测[6],具体为:沉锌后将试样用纯水洗净并用滤纸吸干,随后放入孔隙率测试液(其组成为:铝试剂3.5 g/L,氯化钠150 g/L,白明胶10 g/L)中静置5 min后取出,用滤纸吸干水珠,计算试片上单位面积的红色斑点数。

2. 4. 2 结合力

(1) 热震试验:按GB/T 5270–2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》中的热震试验法,将沉锌后电镀得到的镍镀层在220 °C下烘烤60 min,取出后立即投入冷水中,观察是否有起泡、脱皮现象。

(2) 锉刀试验:按GB/T 5270–2005中的锉刀法,工件边缘沿基体金属到沉积层的方向,与镀层呈 45°角,利用 4寸宽锉刀锉去沉积层,观察覆盖层与基体金属是否分离。

(3) 锯刀试验:按通用GM 264M标准,采用9.5 mm宽、0.6 mm厚、每厘米有4个锯齿的锯条,将锯齿朝下并由基体面向镀层以约1.1 m/s的锯速切割,每个样品做4次测试,且相互之间距离3 ~ 4 mm,观察有无脱皮现象。

2. 4. 3 沉锌层理论厚度及不同金属元素含量

采用北京东西的AA-7003A原子吸收光谱仪测试沉锌后沉锌液中铜、锌、镍、铁离子的质量浓度,剔除带出损失(用AA-7003A原子吸收光谱仪测试一次水洗槽中铜、锌、镍、铁离子的浓度,便可得到不同离子的带出量,即带出损失)后,计算出单位面积铝片上沉积的金属质量。单位面积沉积的金属质量除以金属密度得到的值即为单金属在铝片上的理论厚度,将所有金属厚度简单相加即为理论厚度。

2. 4. 4 开路电位–时间曲线

采用上海辰华 CHI630化学工作站对沉锌液的电位–时间曲线进行测定,辅助电极采用铂电极,参比电极采用饱和甘汞电极(SCE),工作电极采用100 mm × 2 mm × 0.5 mm的1100纯铝片,电极经除蜡、除油、碱蚀、酸性除垢处理,浸入工作液的长度为50 mm。

3 结果与讨论

3. 1 正交试验结果分析

表2所示为正交试验结果的极差分析。由表2可知,从镀层孔隙率极差分析结果看,沉锌液的最优组合为:A3B3C1D3E1F1G2。氢氧化钠和氧化锌的质量浓度对沉锌层孔隙率的影响最大,适当降低氢氧化钠的质量浓度和提高氧化锌的质量浓度,有利于增大沉锌层厚度,从而减小沉锌层的孔隙率。但随着沉锌层厚度的增加,沉锌层的致密性会降低,电镀镍层会出现起泡、脱皮等不良现象。孔隙率可作为评价沉锌层好坏的指标之一,孔隙率小说明沉锌层致密,后续电镀起泡的机率小。但孔隙率并不是绝对指标,在现实生产中,仅孔隙率小并不能满足生产的需求,沉锌层的结合力好才是沉锌工艺应用的立足之本。分析表2中3种结合力测试方法的极差值,得到的沉锌液的最优组合均为:A2B2C1D2E2F2G2。因此,以这一组合作为SF-8900无氰沉锌液的基础配方。

表2 正交试验的极差分析Table 2 Range analysis of orthogonal test

3. 2 SF-8900沉锌液与其他沉锌液的比较

3. 2. 1 孔隙率

1100铝基体沉锌层的孔隙率测试结果表明,SF-8900无氰沉锌层、国外某公司(市售)无氰沉锌层及氰化物沉锌层的孔隙率分别为:0 ~ 0.13、0.5 ~ 1.0及0 ~ 0.1个/cm2。由此可知,SF-8900沉锌液比市售国外某公司的沉锌层更加致密,与含氰化物沉锌层的孔隙率相当。

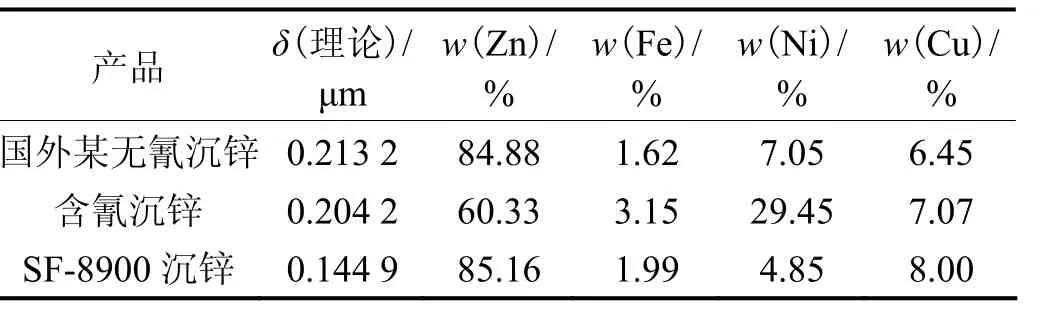

3. 2. 2 理论厚度与元素组成

Fe在沉锌过程中起到控制晶体体积、细化晶粒的作用,Ni主要影响晶核的成核步骤,Cu主要影响沉锌层与基体的结合力[7-9]。表3所示为从不同沉锌液中制得的沉锌层理论厚度与元素组成的比较。从表3可以看出,3种沉锌层中,SF-8900沉锌层的Cu元素质量分数最高,理论厚度最小,即 SF-8900沉锌层致密、结合力优良。

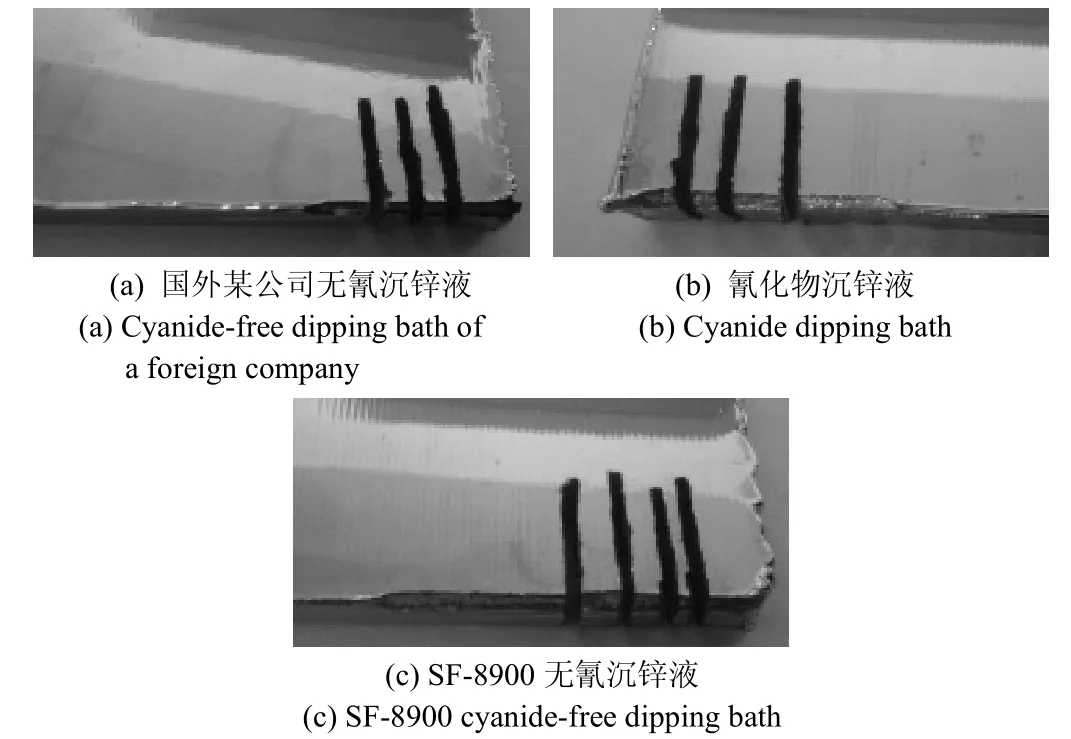

3. 2. 3 结合力

将 A356铝轮毂片沉锌后,依次对其电镀半光镍30 min、电镀酸铜90 min、再电镀半光镍30 min和电镀光镍30 min,随后分别进行锉刀、锯刀和热震试验,以研究其沉锌层与基体及后续镀层之间的结合力。测试结果如图 1所示,锉刀、锯刀试验后沉锌层与基体和与后续镀层之间无脱皮现象,220 °C热震试验后无起泡现象。这表明,SF-8900无氰沉锌剂制备的沉锌层的结合力与现市面销售国外某公司的无氰沉锌和含氰化物沉锌的结合力相当。

表3 不同沉锌层的理想厚度和元素组成Table 3 Theoretic thickness and elemental composition of different zinc deposits

图 1 不同沉锌液中制得的沉锌层的结合力Figure 1 Adhesion strength of zinc coatings prepared from different zinc dipping baths

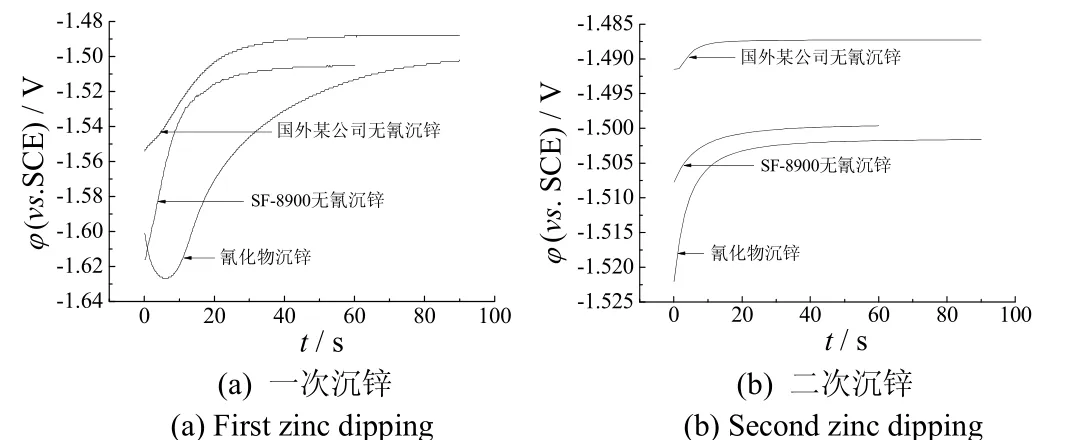

3. 2. 4 电位–时间曲线

图 2所示为不同溶液体系一次沉锌、二次沉锌的电位–时间曲线。

图2 不同体系沉锌的的电位–时间曲线Figure 2 Open-circuit potential vs. time curves for zinc deposition in different zinc dipping baths

从图2a可知,与另外2种沉锌工艺相比,SF-8900无氰沉锌的电位能在更短的时间(仅需20 ~ 30 s)内达到平衡,且其平衡电位值与含氰化物沉锌相近。从图2b可知,SF-8900的二次沉锌在5 ~ 10 s内即达到平衡,此时铝件表面已覆盖一层均匀的沉锌层;20 ~ 60 s时,SF-8900无氰沉锌的平衡电位与含氰化物沉锌的电位相近。达到平衡电位的时间越短,沉锌层越致密[10],并且随着沉锌时间的延长,沉锌层厚度增加,沉锌层中锌含量增加,电位更接近锌的电位[11]。因此,综合考虑镀层的孔隙率、结合力厚度等性能,根据电位–时间曲线得到最佳沉锌时间为:一次沉锌50 ~ 70 s,最佳为60 s;二次沉锌35 ~ 50 s,最佳为40 s。

4 结论

(1) 通过正交试验得到 SF-8900无氰沉锌液的最佳配方为:NiSO4·7H2O 4 g/L,CuSO4·5H2O 2 g/L,FeCl31 g/L,ZnO 8 g/L,NaOH 60 g/L,配位剂25 g/L,调整剂1 g/L。

(2) SF-8900无氰沉锌剂采用复合配位剂和复合调整剂替代氰化物,平衡电位都与含氰化物的沉锌剂接近,可替代含氰化物沉锌工艺,符合清洁生产的环保要求。

(3) 与国外某品牌公司的无氰沉锌剂和市售含氰化物沉锌剂对比,SF-8900无氰沉锌剂的性能可与某国际品牌相媲美,达到国际先进水平;与市售含氰化物沉锌剂的性能相当,在某铝轮毂电镀厂中应用时,生产可长期稳定。

[1] 黄晓梅, 李宁, 黎德育, 等. A356合金二次无氰浸锌层的微观组织研究[J]. 物理测试, 2006, 24 (4): 3-6, 18.

[2] HALLSTED H E. Process of coating aluminum surfaces: US, 1627900 [P]. 1927–05–10.

[3] 黄晓梅, 李宁, 蒋丽敏, 等. 铝及其合金浸锌技术的发展及现状[J]. 电镀与精饰, 2006, 28 (3): 22-26.

[4] 尹齐进. 铝及铝合金镀前处理中浸锌法的原理[J]. 上海电镀, 1996 (1): 29-30.

[5] PEARSON T, WAKE S. Verbesserungen bei der vorbehandlung von aluminium als substrat für die galvanische abscheidung [J]. Galvanotechnik, 2000, 91 (11): 3054-3061.

[6] 张允诚, 胡如南, 向荣. 电镀手册[M]. 3版. 北京: 国防工业出版社, 2007: 967-972.

[7] 于欣伟, 赵国鹏, 黄晓君, 等. 无氰四元合金浸锌液中金属离子对铝合金浸锌的影响[J]. 材料保护, 2005, 38 (8): 26-28, 41.

[8] 李宁, 黄晓梅, 黎德育. 无氰浸锌技术及发展趋势[C] // 广东电镀协会,广州市电镀协会. 广东电镀协会第一届(2010)国际电镀技术论坛──无氰电镀工艺主题研讨会. 广州: 广东电镀协会, 2010.

[9] 聂士东, 郭红霞, 王澈, 等. 浸锌合金液的反应机理及其稳定性研究[J].表面技术, 2007, 36 (3): 4-6.

[10] 冯绍彬, 李振兴, 韩喜应. 用电位–时间曲线选定铝浸锌工艺参数[J].材料保护, 2010, 43 (4): 105-107.

[11] 黄晓梅, 李宁, 黎德育. 高硅铝铸件镀前浸锌液的研究[J]. 电镀与环保, 2004, 24 (5): 27-30.

Cyanide-free zinc dipping bath applied to high-silicon aluminum alloys //

BAO Zhi-hua*, TIAN Zhi-bin, ZHAN Yi-teng, GUO Yan-hong

Zinc coating was prepared on the surface of high-silicon aluminum alloy by cyanide-free zinc dipping. The optimal dipping bath was obtained by orthogonal test as follows: NiSO4·7H2O 4 g/L, CuSO4·5H2O 2 g/L, FeCl31 g/L, ZnO 8 g/L, NaOH 60 g/L, complexing agent 25 g/L, and adjusting agent 1g/L. The porosity and adhesion strength of the zinc coating to aluminum substrate and the open-circuit potential vs. time curve for zinc dipping were tested. The results showed that the zinc coating obtained from the optimal zinc dipping bath is characterized with compact structure and good adhesion to the substrate, and can be used as an alternative to cyanide zinc dipping bath for electroplating of aluminum wheels.

high-silicon aluminum alloy; wheel; cyanidefree zinc dipping; adhesion strength

Guangzhou Sanfu Chemical Industry Co., Ltd., Guangzhou 510000, China

TQ153.15; TQ153.12

A

1004 – 227X (2011) 10 – 0033 – 04

2011–04–20

2011–06–01

广东省教育部产学研结合项目(2009B090300078);广州市科技型中小企业技术创新基金项目(2009V43C141)。

包志华(1978–),男,广东英德人,本科,工程师,主要从事电镀和表面处理方面的研究。

作者联系方式:(E-mail) corr18@21cn.com。

[ 编辑:周新莉 ]