应用人工神经网络结合遗传算法优化汉防己甲素壳聚糖微球制备工艺Δ

2011-11-21张纪兴胡泽丽程国华广东药学院药剂教研室广州市510006广州医学院附属肿瘤医院药剂科广州市510095

张纪兴,胡泽丽,程国华#(1.广东药学院药剂教研室,广州市510006;.广州医学院附属肿瘤医院药剂科,广州市 510095)

应用人工神经网络结合遗传算法优化汉防己甲素壳聚糖微球制备工艺Δ

张纪兴1*,胡泽丽2,程国华2#(1.广东药学院药剂教研室,广州市510006;2.广州医学院附属肿瘤医院药剂科,广州市 510095)

目的:优化汉防己甲素壳聚糖微球的制备工艺参数。方法:应用人工神经网络建模结合遗传算法寻优,确定反应温度、搅拌速率、乳化剂浓度、交联剂用量,提高微球载药量、包封率,优化微球粒径,降低跨距,实现微球制备工艺参数及其多指标的同步优化。结果:优化的模型结果为反应温度18.2℃、搅拌速率1167.6r·min-1、乳化剂浓度12.2%、交联剂用量1.5mL,微球的载药量43.2%、包封率49.5%,粒径8.6μm、跨距1.0,验证试验数据与模型优化预测结果吻合。结论:应用人工神经网络建模结合遗传算法寻优,可以实现汉防己甲素壳聚糖微球的制备工艺参数及其多指标的同步优化。

汉防己甲素壳聚糖微球;人工神经网络;遗传算法;多指标同步优化

汉防己甲素(tetrandine,TET),是从防己科植物防己根中提取的双苄基异喹啉类生物碱之一,在治疗高血压和抗肿瘤方面有良好的治疗作用[1]。但它几乎不溶于水,临床所用制剂的溶解度不好,生物利用度低,不良反应大,患者的顺应性差。若制备成粒径适宜的微球制剂,静脉注射后微球被肺毛细血管床以机械滤过方式截留,药物从微球中后释放浓集于靶区,从而具有肺靶向性,达到提高疗效,降低不良反应的目的[2]。壳聚糖因其生物可降解性、相容性、分解产物无毒性等一系列优点,成为目前常用的药物制剂载体材料[3]。本研究采用壳聚糖制备TET微球,以期为临床合理开发应用TET提供参考。

影响TET壳聚糖微球制备的工艺参数较多,且呈现复杂的非线性关系,采用传统的统计-回归方法较难确定最佳的制备工艺。本研究在原有工作基础上[4~6],采用正交设计制定试验方案获取原始数据,尝试将BP人工神经网络(人工神经网络的一个类型)建模和遗传算法寻优相结合,进行TET壳聚糖微球制备工艺参数的多指标同步优化研究。

1 仪器与试药

TG16A-WS台式高速离心机(湖南赛特湘仪离心机仪器有限公司);电子天平(北京赛多利斯天平有限公司);L-1000显微镜(广州光学仪器厂);UV757CRT紫外分光光度计(上海精密科学仪器有限公司);RW20.n悬臂式搅拌机(广州仪科实验室技术有限公司)。

壳聚糖(脱乙酰度>80%,80目,浙江磐安壳聚糖厂);TET(陕西西安山川生物技术有限公司,批号:20060213,含量>98%);液状石蜡(天津市津沽工商实业公司);25%戊二醛(广东汕头西陇化工厂);纯化水为实验室自制,其余试剂均为分析纯。

2 方法与结果

2.1 微球的制备

称取壳聚糖加入醋酸溶液中溶胀,形成3%的壳聚糖醋酸溶液,再依次加入NaCl和TET适量,溶解为水相;取一定量司盘,加入25mL液状石蜡中,作为油相;将油、水相按一定比例混合于100mL烧杯中,按规定速度搅拌,使其形成稳定的W/O乳剂,再逐渐滴25%的戊二醛1mL,交联固化3h,停止搅拌。所得初产品用无水乙醚洗涤,再用丙酮脱水,于70℃常压干燥3h即得棕黄色微球粉末。

2.2 微球载药量、包封率、粒径的测定

2.2.1 微球载药量和包封率的测定 精密称取制备的微球适量,置研钵中加少许稀醋酸充分研磨成乳状液,然后转移到50mL量瓶中,用少量稀醋酸清洗研钵,合并洗液于量瓶中,定容,摇匀,过滤,弃去初滤液,取续滤液用紫外-可见分光光度计于279nm波长处测定吸光度,并计算含量[7],按下列公式计算载药量和包封率:载药量(%)=微球中药物的质量(mg)/称取的微球质量(mg)×100%、包封率(%)=微球中药物质量(mg)/投入的总药量(mg)×100%。

2.2.2 粒径的测定 取微球产品适量置载玻片上,用光学显微镜观察不少于200个微球,并将粒径范围划分为若干个单元,计算平均粒径,绘制粒径分布图。

2.3 试验设计和结果

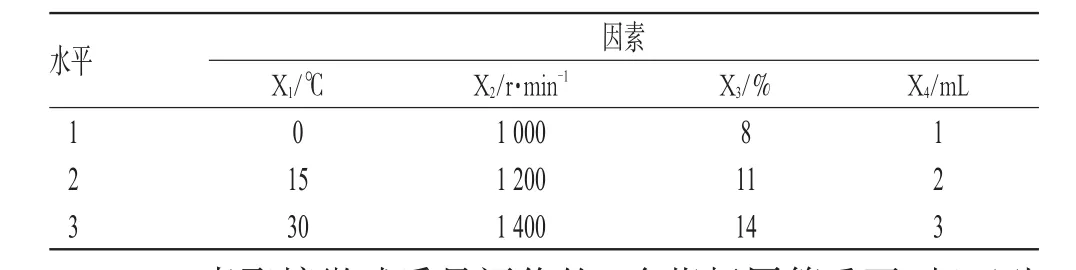

在单因素试验基础上,选取影响微球性质较显著的4个因素作为考察对象,即反应温度(X1)、搅拌速率(X2)、乳化剂的浓度(X3)和交联剂的用量(X4),以载药量、包封率、粒径、跨距为指标,通过L9(34)正交设计表安排试验。因素水平见表1。

表1 因素水平Tab 1 Factors and levels

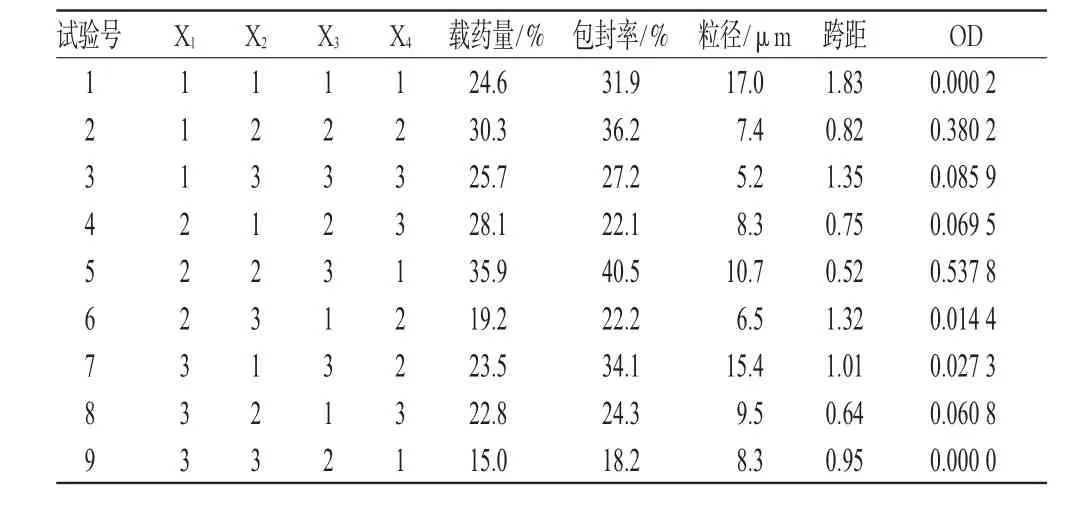

TET壳聚糖微球质量评价的4个指标同等重要,相互独立,且在适宜范围内粒径、跨距越小越优,载药量、包封率越大越优。本研究对每个指标均标准化为0~1之间的“归一值”(d),然后求算几何平均值,得总评“归一值”(OD),为避免几何平均值多处为零,在各个归一值计算的分子分母项统一加上校正值δ(本试验δ取0.2%),公式如下:(1)对于越小越好的效应:dmin=(ymax-yi+δ)/(ymax-ymin+δ);(2)对于越大越好的效应:dmax=(yi-ymin+δ)/(ymax-ymin+δ);(3)对于设定在某特定值最佳的效应(本试验设最佳平均粒径值为y0=8.5μm),在此采用公式:d0=1/(ymax-ymin)|yi-y0|;(4)OD=(d1d2…dn)1/n,n=4(式中,y表示该指标在试验结果中的数值,d0表示粒径“归一值”)。正交试验结果见表2。

表2 正交试验结果Tab 2 Results of orthogonal experiment

2.4 神经网络建模

2.4.1 BP人工神经网络模型建立 人工神经网络特别适合于研究复杂非线性系统的特性。已经证明具有3层结构(只有1个隐含层)的BP人工神经网络能够逼近任何有理函数,并且单隐层BP人工神经网络的非线性映射能力较强[8,9],因此本研究采用3层BP人工神经网络建模以建立存在于试验数据间的函数关系。

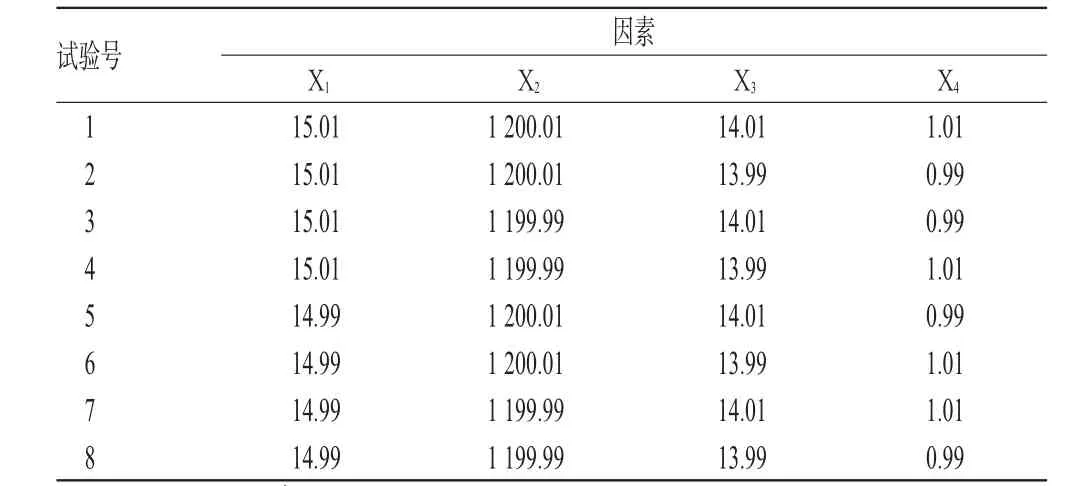

2.4.2 训练和检验样本采集与选择 本研究采用正交试验得到了9个基本样本数据。但是,为了建立可信的神经网络模型,需要大量样本数据进行训练,为此引入了虚拟样本[10]。在实际生产过程中,误差范围内的输入值应该对应相同的输出值。9个基本试验样本数据可以产生9×24个虚拟样本,根据正交试验设计的原则,9×24个虚拟样本没有必要全部参与训练。故采用L8(27)正交设计试验表,只需对每1个实际样本产生8个虚拟样本就可以代表全部24个虚拟样本。如表3所示,其为OD值最高的第5个实际样本产生的8个虚拟样本。

这样,本研究的9个实际试验样本加上各自的虚拟样本,使参加BP人工神经网络训练和检验的样本达到81个,加大了训练样本空间的样本密度,强化了训练过程中的记忆效果,致使在实际样本的附近区域不会产生大的波动。

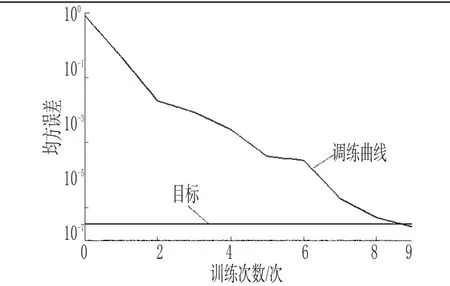

2.4.3 网络训练和预测 根据内插外推原则,在上述采集的样本中,避开综合评分最高和最低的第5、第9组试验样本和虚拟样本,在其余7组中任选各组的2个样本,共计14个样本作为BP人工神经网络的检验样本,其余则作为BP人工神经网络的训练样本,采用MATLAB软件编程,进行人工神经网络的训练和预测。BP人工神经网络的训练过程见图1。

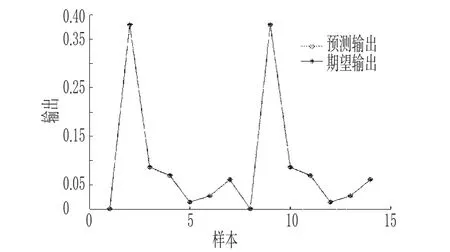

由图1可知,经过9次训练后,网络误差达到了设定的最小值。网络训练完毕,以检验样本检验训练效果。结果,BP人工神经网络的预测输出与测试值非常接近,可以看出网络预测误差小于1%,表明用BP人工神经网络建立了正确的微球制备工艺参数及其评价指标之间关系的模型。BP人工神经网络的预测输出和预测误差分别见图2、图3。

2.5 工艺参数的遗传算法优化

由于人工神经网络建立的是黑箱模型,无法用数学方法求最优解,而遗传算法寻优无需目标函数所要求的需具备明确的数学表达式,所以可以用来进行优化计算[9]。其步骤如下:(1)编码,随机产生1个初始种群;(2)解码,将编码后的个体转换成问题空间的决策变量,并求得个体的适应值;(3)按照个体适应值的大小,从种群中选出适应值较大的一些个体构成交配池;(4)由交叉和变异这2个遗传算子对交配池中的个体进行操作,并形成新一代种群;(5)反复执行上述第(2)~(4)个步骤,直至满足收敛判据[11,12]。

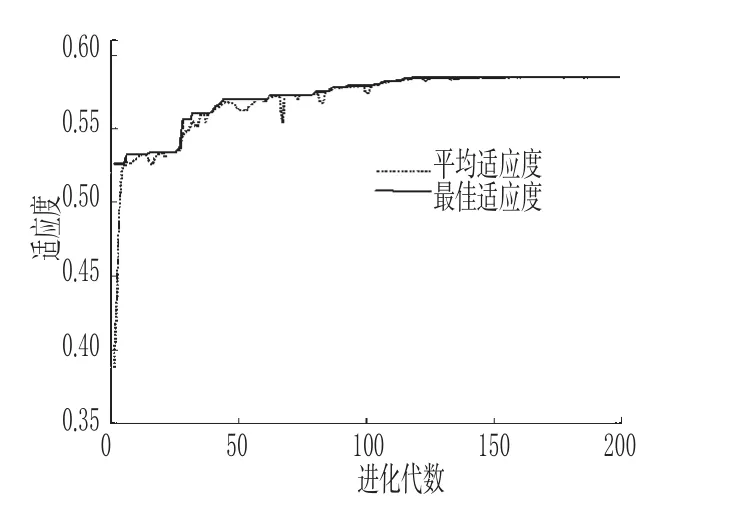

本研究应用MATLAB软件运行,得到每代种群最优适应度和平均适应度及其变化,详见图4。

从图4可看出,随着进化代数增大,种群的平均适应度和最优适应度均呈现曲折上升的趋势。最后,平均适应度向最优适应度方向靠拢,种群平均适应度趋于平稳状态。表明此时群体中对应于最大适应度的个体已经达到该优化算法的最优解,模型优化结果为反应温度18.2℃、搅拌速率1167.6r·min-1、乳化剂浓度12.2%和交联剂用量1.5mL,多指标优化预测结果:微球的载药量43.2%、包封率49.5%,粒径8.6μm、跨距1.0。按优化工艺参数(根据试验具体情况,验证试验条件选择为反应温度18℃、搅拌速率1200r·min-1、乳化剂浓度12%和交联剂用量1.5mL)制备3批微球,试验测得其平均值:微球的载药量41.6%、包封率45.1%,粒径7.5~10.5μm,跨距1.0的微球占85%以上,与优化结果吻合。证明了采用BP人工神经网络建模结合遗传算法寻优,使TET壳聚糖微球的制备工艺参数多指标同步优化具有可行性。

表3 第5个实际样本产生的8个虚拟样本Tab 3 8virtual samples from the 5th sample

图1 BP人工神经网络的训练过程Fig 1 Training process for BPartificial neural networks

图2 BP人工神经网络的预测输出Fig 2 Test output of BPartificial neural networks

图3 BP人工神经网络预测误差Fig 3 Error of BPartificial neural networks

3 讨论

图4 遗传算法寻优轨迹适应度变化曲线Fig 4 Optimized fitness curve of genetic algorithm

影响微球制备的工艺参数与多个评价指标之间呈现非常复杂的非线性关系,本研究利用MATLAB软件,采用BP人工神经网络建立工艺参数与评价指标之间对应关系模型,再结合遗传算法,实现了微球制备工艺参数多指标同步优化的目的。结果表明,人工神经网建模结合遗传算法寻优,是解决工艺参数优化问题的一种有效手段,可作为解决制剂生产实践过程中存在的多维非线性系统多目标同步优化问题的一种较为有效的途径。

[1] 戈升荣,崔 岚,王平全.TET药理作用的研究进展[J].中草药,2000,31(8):附4.

[2] 陆 彬.药物新剂型与新技术[M].北京:人民卫生出版社,1998:229.

[3] 李若慧,程艳玲.以壳聚糖为载体的药物新剂型[J].北京联合大学学报(自然科学版),2008,22(3):30.

[4] 程国华,罗佳波.TET聚乳酸微球小鼠肺靶向研究[J].中国药房,2005,16(6):418.

[5] 程国华,罗佳波.TET肺靶向聚乳酸微球兔体内药动学的研究[J].中国药房,2005,16(10):736.

[6] 简晓顺,程国华,赵 鑫,等.星点设计法优化TET壳聚糖微球的处方[J].中国药房,2008,19(16):1232.

[7] 程国华,简晓顺,陶 涛.TET微球的含量测定[J].中药材,2002,25(10):739.

[8] 徐 东,吴 铮.基于MATLAB6.X的系统分析与设计——神经网络[M].西安:西安电子科技大学出版社,2002:4-24.

[9] 闵惜琳,刘国华.人工神经网络结合遗传算法在建模和优化中的应用[J].计算机应用研究,2002,19(1):79.

[10] 王卫东,郑宇杰,杨静宇.采用虚拟训练样本优化正则化判别分析[J].计算机辅助设计与图形学学报,2006,18(9):1327.

[11] 刘国华,闵惜琳,李文超.用MATLAB实现遗传算法程序[J].计算机应用研究,2001,18(8):80.

[12] 梁 科,夏定纯.Matlab环境下的遗传算法程序设计及优化问题求解[J].电脑知识与技术,2007,3(4):1049.

Optimization of the Preparation Technology of Tetrandrine Chritson Microsphere Based on Artificial Neural Network and Genetic Algorithm

ZHANG Ji-xing(Dept.of Pharmaceutics,Guangdong Pharmaceutical University,Guangzhou 510006,China)

HU Ze-li,CHENG Guo-hua(Dept.of Pharmacy,The Affiliated Tumor Hospital of Guangzhou Medical College,Guangzhou 510095,China)

OBJECTIVE:To optimize the preparation process parameters of Tetrandrine chritson microsphere.METHODS:A multi-objective simultaneous optimization was performed to maximize the drug loading and the envelop efficiency,and minimize the size distribution of tetrandrine chritson microspheres and optimize the mean diameter,using artificial neural network(ANN)and genetic algorithm(GA).Process parameters including temperature,rotation speed,emulsify concentration and amount of glutaral were determined.RESULTS:The optimum process parameters GA-predicted was established as follows:18.2℃ as temperature,1167.6r·min-1as rotation speed,12.2%as emulsify concentration and 1.5mL as amount of glutaral with drug-loading amount of 43.2%,the envelop efficiency of 49.5%and minimum the size distribution of Tetrandrine chritson microspheres of 1.0,and optimum the mean diameter of 8.6μm.Biases between observed and predicted values of Tetrandrine chritson microspheres were negligible.CONCLUSION:The multi-objective simultaneous optimization of process parameters in Tetrandrine chritson microsphere preparation could be achieved by ANN plus GA.

Tetrandrine chritson microsphere;Artificial neural network;Genetic algorithm;Multi-objective simultaneous optimization

R283;R91

A

1001-0408(2011)47-4447-03

Δ广州医学院附属肿瘤医院重大专项项目(2008-yz-05)

*副教授,硕士。研究方向:中药新剂型与新技术。电话:020-39352117。Email:jxzh1998282@163.com

#通讯作者:主任药师。研究方向:中药新剂型与新技术。电话:020-83598100。E-mail:ghcheng661203@126.com

2011-04-18

2011-06-03)