废纸制浆造纸封闭循环用水技术路线研究

2011-11-21衡宝林马志华张利辉平贵忠

衡宝林 马志华 张利辉 李 巍 平贵忠

(1.河北省自动化研究所,河北石家庄,050081;2.河北省承德市环境保护局,河北承德,067000;3.河北省科学院能源研究所,河北石家庄,050081)

废纸制浆造纸封闭循环用水技术路线研究

衡宝林1马志华2张利辉3李 巍1平贵忠1

(1.河北省自动化研究所,河北石家庄,050081;2.河北省承德市环境保护局,河北承德,067000;3.河北省科学院能源研究所,河北石家庄,050081)

以废纸为原料,对生产过程中各用水单元对水质的要求进行分析,通过几种不同废水处理技术对处理后水质变化的影响,采取多种水处理技术相结合,利用适当的分阶段回用水技术手段,设计出废纸制浆造纸封闭循环用水技术路线,在满足企业正常生产对水质需求的前提下,实现废水“零排放”目标。

造纸废水;深度过滤;优化回用水管网布局;封闭循环用水

造纸工业是用水大户,也是废水排放大户。以废纸为原料的制浆造纸产品主要是瓦楞原纸和牛皮箱纸板,产品本身要求较高强度,对其他外观性状要求不高,生产过程中对用水质量要求也相对较低,作为全封闭循环用水的突破口更容易获得成功。

目前,在国内外许多研究造纸回用水问题的工作中,更多关注的是制浆、稀浆单元用水的回用要求以及水处理技术的研发,对喷淋单元回用水水质及技术开发相对关注较少。在生产实践中,喷淋用水是造成废纸制浆造纸企业废水排放的主要原因,解决喷淋回用水问题是实现废纸制浆造纸用水全封闭循环的关键。由于废纸的来源、产品的用途以及生产工艺各异,产生的废水水质差别较大,因此在实际应用中也必须根据各企业废水水质的不同特点进行设计[1]。

本课题以废纸为原料,对制浆造纸生产过程中各用水单元对水质的要求进行分析,通过几种不同废水处理技术对处理后水质变化的影响,采取多种水处理技术相结合,利用适当的分阶段回用水技术手段,设计出废纸制浆造纸封闭循环用水技术路线,在满足企业正常生产对水质需求的前提下,实现废水“零排放”目标。

1 造纸工艺用新鲜水单元分析

1.1 废纸制浆造纸用新鲜水单元

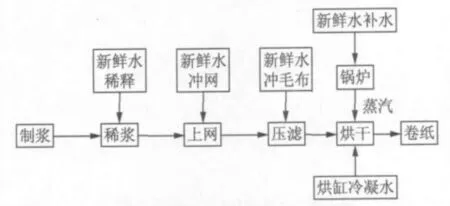

造纸生产工艺用新鲜水主要单元是:制浆稀释、纸机喷淋和锅炉补水,如图1所示。

图1 造纸工艺用新鲜水节点图

从图1可知,在4个主要用新鲜水单元中,大部分企业稀浆用水是利用处理后的中水重复使用1~2次,定期排放废水并补充新鲜水;冲网、冲毛布和锅炉补水全部使用新鲜水。

1.2 单元用新鲜水情况分析

1.2.1 网部喷淋用水

网部的主要作用是脱去纸料中绝大部分水分,形成湿纸页,其脱水方式是过滤、抽吸脱水。一般网部脱去的水量占上网纸料脱水量的95%以上。喷淋冲网的目的是利用高压水流冲击网笼,冲洗去掉网上黏附的短纤维、杂质等物质,保持网的过水性。网部喷淋冲网是新鲜水用量最多的环节,约占新鲜水总用量的40%。

喷淋水中杂质堵塞喷嘴是冲水过程中常见的问题。现在造纸厂常用的生化处理工艺后的回用水中,有比较多的短纤维和杂质悬浮物,用含有大于800 μm颗粒的回用水冲网,极易使高压喷嘴堵塞,所以网部冲水要求水中不含或尽量含有较少的杂质,以防堵塞喷嘴。生产中绝大部分企业使用新鲜水喷淋来解决这一问题。

1.2.2 毛布清洗用水

毛布在抄纸过程中起着对湿纸页的支撑作用和吸收其水分的作用,湿纸页在毛布上经过多道压辊而脱水。毛布脱水过程中会有许多纤维、杂质黏附到毛布上堵塞毛布空隙,影响毛布的脱水效果。纸机上设计了新鲜水高压喷淋清洗毛布系统,及时冲洗掉黏附到毛布上的杂质,保持毛布的过水性。如果用带有污染物的水来冲洗,一方面会使高压喷嘴迅速堵塞,更严重的是引起毛布空隙堵塞而降低使用寿命。一般大于800 μm的颗粒浓度过大就容易使开孔直径为1~2 mm的高压喷嘴堵塞[2]。高压喷淋水中大于150 μm直径的颗粒浓度过大,会加重对毛布的堵塞。

1.2.3 稀浆用水

造纸机前贮浆池中的浆料浓度一般都比较高(2%~3%),这样高浓度的浆料直接送去网部不利于纸页的成形,抄出的纸页匀度很差,通常在上网前把浆料稀释到0.25%~0.35%的浓度,以适应浆料上网的需要。由于用常规的处理方法对水处理后,水中的少量细小纤维和许多亲和性很小的溶解物质及离子会留在循环用水中,对于一个开放的白水系统来说,这些物质可以通过废水连续地迅速排出;对于水系统全封闭的纸厂,这些残留物会随系统循环次数的增加而增加;这些留在循环水中的细小纤维和胶黏悬浮物随着制浆、稀浆用水的再循环利用进入系统中,造成了在抄造过程中,浆料中大量的细小纤维和胶黏物沉积在毛毯上致使毛毯脱水不良。

企业生产中为保证毛毯良好的脱水效率,必须经常用化学药品冲洗毛毯,才能削弱胶黏剂与毛纤维、毛孔堵塞物的粘连力,进而溶解胶黏物。频繁的化学药剂冲洗对毛毯损伤极大,经常使毛毯无法继续使用而提早下机。为降低浆料中细小纤维和其他非亲合性悬浮物浓度,企业主要采取定期用新鲜水稀浆、排放废水的方法减低浆料中亲合性悬浮物浓度。这种做法直接导致企业新鲜水用量上升,废水排放量增加。

1.2.4 锅炉补水

造纸企业锅炉最重要的作用是给纸机干燥部烘缸提供高温蒸汽,使烘缸保持工艺所需要的温度。锅炉蒸汽通过管道高压输送进入烘缸;蒸汽在烘缸内冷凝成高温冷凝水,通过排气系统以高压汽水混合形式排出。许多造纸企业烘缸冷凝水回收是采用开放式系统,只能回收水的部分,高压蒸汽以散逸方式损失,导致烘缸冷凝水大量损失。烘缸冷凝水不能全部回到锅炉再利用的直接结果导致锅炉补水量增加和锅炉热损失上升,在连续生产的企业中,采用开放式烘缸冷凝水系统,烘缸冷凝水回收率只有60%,1台20 t的锅炉每小时补水量需要8 t以上,造成新鲜水浪费。

2 有效去除回用水中悬浮物的技术途径

在造纸过程中几个主要需要新鲜水的环节中,水中悬浮物是影响中水回用的主要因素。废纸制浆造纸实现水封闭循环,减少新鲜水用量的关键问题是解决水中细小纤维和亲和性溶解物质的去除问题。

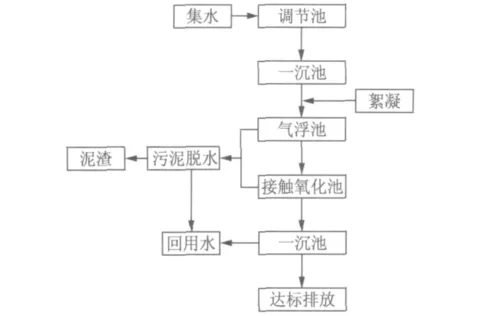

现阶段我国中小造纸厂普遍采用生化-气浮废水处理工艺,在此废水处理工艺中,只有2项去除悬浮物的技术:①沉淀池是利用重力作用,自然沉淀去除水中比较大的悬浮物,一般对≥3000 μm的悬浮颗粒去除效果明显;②气浮阶段是在絮凝剂作用下,水中悬浮的固体粒子间架桥形成大的絮凝物,压力溶气水产生大量的微细气泡,水中悬浮絮体黏附在微气泡上,随气泡一起浮到水面,形成浮渣,浮渣浮升至液面而实现泥水分离并刮去浮渣,去除悬浮物。常规造纸厂废水处理工艺如图2所示。

图2 常规造纸废水处理工艺示意图

经过沉淀、气浮处理后,造纸废水中80%的悬浮物被去除,SS排放浓度一般可以达到20~40 mg/L,能满足国家废纸制浆造纸行业污水排放标准中SS排放浓度最高限值为50 mg/L的排放要求。排水中20%的悬浮物和在絮凝剂作用下形成的一些大的去除不彻底的絮凝物仍然留在水中,水在连续循环使用过程中,悬浮物、絮凝物浓度不断累积上升,对生产造成损害,企业不得不采取定期排放的解决方式,同时大量新鲜水也不断补充进入生产过程中。如果能够充分利用成熟的深度过滤技术来澄清新鲜水,尽可能地去除水中悬浮物,保证处理后的回用水达到要求,用回用水代替新鲜水可大大节省新鲜水量,同时减少废水排放。

过滤是将含悬浮物的废水流过具有一定孔隙率的过滤介质,从而使水中的悬浮物被截留在介质表面或内部而除去。根据所采用的过滤介质不同,可将过滤分为4类:格筛过滤、微孔过滤、膜过滤和深层过滤。在几类过滤中,格筛过滤主要去除粗大的悬浮物,如杂草、破布、长纤维和纸浆等。深层过滤和膜过滤是近年来废水深度过滤普遍采用的方式,尤其是深层过滤技术,具有过滤效率高、运行成本低的优势,长期以来在水过滤设计中被广泛采用。

2.1 深层过滤

深层过滤简称砂滤,其所用的介质主要为石英砂、无烟煤等颗粒状滤料,滤料价格便宜,容易获得,应用成本低。深层过滤主要去除水中的悬浮物,其过滤方式可采用重力式滤池,运行成本低,过滤效果好。

砂滤是深层过滤的主要形式,滤料为天然石英砂。废水由上到下通过一定厚度、一定粒度石英砂介质组成的床层,由于粒状介质之间存在大小不同的孔隙,悬浮物被这些孔隙截留而去除。砂滤的砂粒粒径一般在0.5~1.2 mm之间,不均匀系数为2.0,可根据原水和出水水质的要求,采用不同的滤层厚度和过滤速度。砂滤的主要设施是连接气浮池,建造砂滤池,砂滤池主要填料是石英砂、煤颗粒等[3]。

2.1.1 砂滤池基本结构

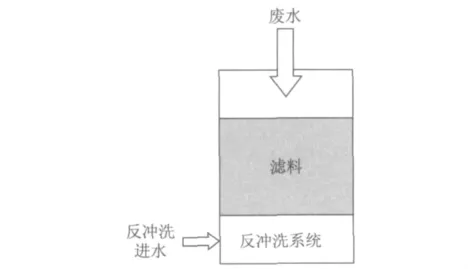

滤池型式多种多样,石英砂滤池使用最为广泛。滤池大体分为几类,即自上而下流动的重力式过滤池和自下向上流动的上向式过滤池,以及另外一些其他类型的过滤池。重力式快砂滤池充分利用重力,降低设备运行成本,是有快砂滤池以来最先使用的滤池,也是国内外普遍采用的一种滤池。快砂滤池主要由进水系统、过滤系统、反冲洗系统3部分组成。过滤系统由滤料组成,起截流悬浮物作用;反冲洗系统清除截留在滤料孔隙中的悬浮物,恢复其过滤能力[4]。快砂滤池结构如图3所示。

图3 快砂滤池剖面示意图

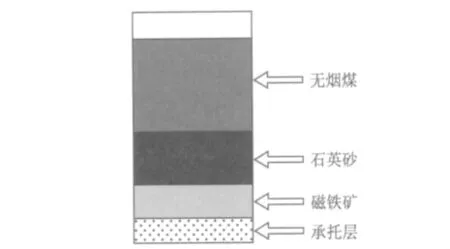

回用水要求悬浮物浓度保持在8 mg/L以下,三层滤料滤池有更好效果。三层滤池是在石英砂滤料上面放置一层粒度较粗的无烟煤,在石英砂滤料下面放置一层粒度更细、密度更大的滤料,一般选用磁铁矿。三层滤料滤池结构如图4所示。

2.1.2 三层滤料滤池设计原则[5]

(1)三层滤池滤料层设计原则:在不影响出水SS浓度的情况下,科学安排滤池各部分的高度是设计的基础。

图4 三层滤料滤池剖面示意图

H=H1+H2+H3+H4+H5

其中:H为滤池总高度;H1为滤板下布水区高度;H2为滤板厚度;H3为滤层厚度;H4为滤池口水深度;H5为滤池超高。

三层滤料层为煤、砂、磁铁矿,基本粒径分别为0.8~2.0 mm、0.5~0.8 mm、0.2~0.5 mm,总厚度为75 cm,三层滤料厚度分别占50% ~55%、35%~45%、5% ~10%。

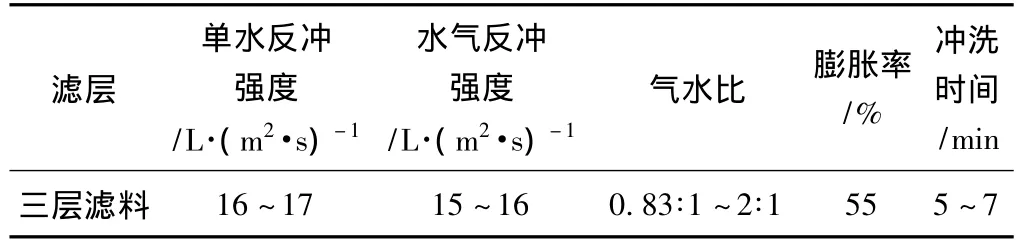

滤池总面积设定应考虑滤速和表面负荷:

其中:F为总面积;Q为出水速度;v为过滤速度,根据试验而定,一般为5~10 m/h;q为表面负荷,一般为5 ~10 m3/(m2·h)。

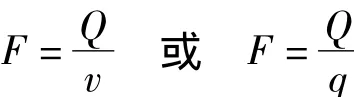

(2)反冲洗设计原则:滤料反冲洗效果直接影响滤料的过滤速度,滤料反冲洗系统冲洗强度设计原则是既不冲走滤料,又要保证尽可能多地去除滤料缝隙间的悬浮物。三层滤料滤池单水反冲强度和水气反冲强度参考数据见表1。

表1 三层滤料反冲洗强度参考数据

在实际设计中,设计人员应依据过滤出水悬浮物浓度、浊度要求,对滤池、滤料和反冲洗系统进行检测,并根据施工场地具体情况提供设计方案。

2.1.3 三层滤料过滤水质及适用单元

气浮处理后的造纸废水SS浓度在20~40 mg/L之间的较多,经过三层滤料过滤的颗粒直径≥10 μm的杂质、絮凝物被介质截留,出水中的SS浓度可降低到5 mg/L左右,悬浮物颗粒≤10 μm,完全能够满足稀浆、冲网用水的水质要求[6]。

2.2 超滤膜过滤

膜过滤介质为特别的半透膜,是较为先进的过滤方式,主要用于去除水中细菌、病毒、有机物和溶解性物质等。膜过滤过程需在一定推动力 (如压力、电场力等)下进行,设备运行成本较高[7]。

纸机上的毛布较之筛网孔隙更小,更容易被悬浮物堵塞,影响毛布的过水性。毛布冲洗对水质要求更高,无论是正面冲洗还是反面冲洗,循环水中悬浮物越少,则毛布使用寿命越长。砂滤回用水需进一步通过膜过滤去除水中较大的离子,使回用水充分洁净,这对保护毛布十分重要。

(1)超滤膜性能:作超滤膜用的高分子材料主要为纤维素衍生物,包括真正起分离作用的皮层和多孔支撑层,这种结构保证了良好的分离效果,超滤膜以压力差为推动力,能挡住5 nm以上的物质,如细菌、胶体、蛋白、部分染料等,所能截留的最小粒子粒径为0.001 ~0.02 μm。

超滤膜过滤性能参数:胶体去除率>99.0%,出水浊度<0.1 NTU,悬浮物去除率100%,出水SDI<2;系统运行压力小于0.5 MPa,工作压力低,无相态变化,高效节能;在常温下操作,最高温度小于45℃,适于对热敏性物质的分离;具有良好的耐酸碱性,pH值范围在2~11.5。

(2)系统压力:超滤膜系统需要增加水泵来提升水压,一般选择水泵的扬程和流量应当等于或略大于设计的供水量和工作压力,以满足超滤系统正常运行。

P0=ΔP1+P2+H/100+P3,其中:P0为进水需要的压力 (MPa);ΔP1为预过滤的最大压损(MPa);P2为过滤所需的跨膜压差 (MPa);P3为与温度、水泵性能参数有关,一般取0.1~0.15 MPa;H为膜组件的平均高度 (m)。

超滤膜组件最大进水压力为0.5 MPa,最大跨膜压差为0.2 MPa。为了尽量维持系统流量稳定,必须对膜进行反洗,反洗泵给系统的跨膜压差最大设置为0.15 MPa,反洗流量为设计产水流量的2~3倍。超滤膜过滤投资和运行成本都较高,不宜用于大量污水过滤。但在造纸企业供水系统中,只用于毛布冲洗用水过滤是经济的,超滤膜过滤残留的含杂质废水可直接用于锅炉房喷煤和冲炉渣,无需另行处理。

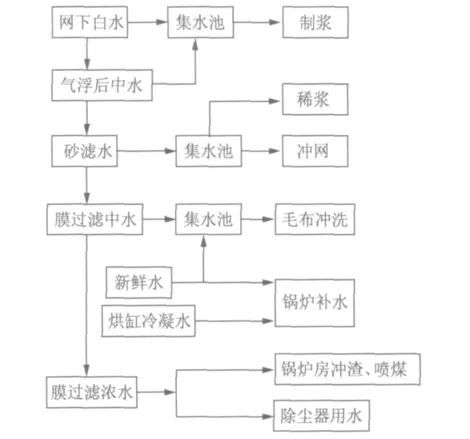

3 回用水流程设计

传统的造纸企业供水一般设有新鲜水、网下白水制浆和处理后中水回用三部分回用水管道系统。建设针对不同用水单元水质要求的中水独立循环系统考虑不足,致使回用处理成本过高,企业难以接受。只有将优化设置回用水网络和循环水深度处理技术相结合,以较低成本实现造纸工艺用水全循环,使回用成本达到企业要求,才能保证企业自觉地利用水封闭循环技术,实现降低新鲜水用量和减少废水排放。

使用砂滤和超滤膜过滤进行废水深度处理,进行回用水管网设计,四级循环回用水管道设计方案是常用又有效的方案。此设计能在保证回用水水质情况下,达到降低水处理成本的目的。在中水回用设计中对水质要求高的喷淋单元,用杂质含量较低的四级处理水,而对水质要求不太严格的制浆单元,可以使用杂质含量较高的二级处理水,这样既能有效利用中水,又能降低企业水循环使用成本。

(1)一级循环:废纸制浆造纸碎浆机用水对产品外观影响较小,可以直接回用纸机网下白水,圆网浓缩机浓缩的白水也可以一部分回用到碎浆机上,无须经过任何处理即可循环回用。网部白水最好分段回收,真空箱之前的纸层干度低于调浆箱处纸料的浓度,因此该部分白水往往可以全部用于稀释,不足部分用真空箱白水补充。

(2)二级循环:一级循环网部剩余的白水要经过白水回收设备回收其中纤维,通过废水处理站沉淀-生化-气浮处理后,去除大部分悬浮物,再投入第二级循环,送往打浆调料部分作为稀释用水。

(3)三级循环:经过砂滤后的水中悬浮物浓度已低于5 mg/L,悬浮物颗粒≤10 μm,进入三级循环可以直接用于喷网、稀浆用水。

(4)四级循环:超滤膜过滤后的水中基本不含悬浮物,属于高品质水,进入第四级循环可以用作毛布冲洗等用水水质要求较高的工段。

四级循环供水流向示意图如图5所示。从图5可看出,这样的设计充分考虑了废水处理流程各个环节水质差异和用水单元水质要求,分阶段提供不同水质的回用水,尽量减少最终膜处理的循环水量,可以使水处理成本达到企业可接受的水平。

对于一个规模较大的工厂,涉及到的用水单元和水循环回路都比较多,回用过程复杂,要找到多个回用方案中成本最低的,必须通过系统工程方法来进行回用水管网设计。

图5 四级循环供水流向示意图

4 结论

将废水深度过滤技术与优化回用水管网布局相结合,以降低水处理成本,是实现废纸制浆造纸企业废水零排放的有效技术途径。企业应按照各用水单元对水质的要求,建立多个回用水循环系统,独立循环用水,既避免生产过程中悬浮物对设备堵塞导致设备使用故障的增加,又不会因过高的废水深度处理成本导致企业生产成本明显上升。这样就可以减少造纸企业新鲜水用量,并减少废水排放量乃至“零排放”,达到造纸行业清洁生产目的。

[1]陈壁波.废纸造纸废水处理工艺的研究[J].中国造纸,2009,28(11):16.

[2]邝仕均.造纸工业节水及纸厂废水零排放[J].中国造纸,2007,26(8):45.

[3]Liptak B G.环境工程师手册[M].北京:中国建筑工业出版社,1985.

[4]张亚杰,倪席平,洪觉民,等.普通快滤池的技术改造问题[中昌集团网].台州中昌水处理设备有限公司信息中心,http://www.zhongchangcn.com/news-Show.asp?ID=58,2010-08-18.

[5]污水过滤处理工程技术规范[S].中华人民共和国国家环境保护标准(征求意见稿).

[6]刘荣臣.自动连续砂过滤工艺在水处理中的应用[J].价值工程,2010,29(9):242.

[7]季金汉.造纸废水零排放中应用膜技术[J].江苏造纸,2009(4):46.

Technology of Water Closed Cycle in the Recycled Fiber Mills

HENG Bao-lin1MA Zhi-hua2ZHANG Li-hui3,*LI Wei1PING Gui-zhong1

(1.Hebei Institute of Automation,Shijiazhuang,Hebei Province,050081;2.Chengde Environmental Protection Agency of Hebei,Chengde,Hebei Province,067000;3.Institute of Energy Resources,Hebei Academy of Sciences,Shijiazhuang,Hebei Province,050081)

(*E-mail:zlhkxy@sohu.com)

The main factor affecting papermaking wastewater reuse is its high concentration of total suspended solids which causes plug up of the water jet equipment and felt,affecting the production.Because of the high cost of wastewater deep filtration,and increase of production costs,most companies are reluctant to construct wastewater deep filtration facilities,it causes low water reuse rate.Combining using wastewater deep filtration and optimization of reuse pipe network layout,the waster water quality can meet the requirement of the production units,and also can lower the cost of the water deep filtration,it is the effective way to reduce the wastewater discharge in the recycled fiber mills.

papermaking wastewater;deep filter;optimize the layout of reuse water distribution network;closed loop water

X703.1

A

0254-508X(2011)10-0033-05

衡宝林先生,农艺师;研究方向:清洁生产对企业竞争力的影响。

2011-05-13(修改稿)

河北省科技计划项目 (09457270D);河北省科学院科技计划项目 (10716)。

(责任编辑:常 青)