Ti-50.9at%Ni薄膜组织和相转变的研究

2011-11-20曹伟产王庆相

焦 华,曹伟产,王庆相

(1渭南师范学院化学与生命科学学院,陕西渭南714000;2西安理工大学材料学院,西安710048)

Ti-50.9at%Ni薄膜组织和相转变的研究

焦 华1,曹伟产2,王庆相2

(1渭南师范学院化学与生命科学学院,陕西渭南714000;2西安理工大学材料学院,西安710048)

采用磁控溅射方法在Si片沉积了Ti-50.9at%Ni形状记忆合金薄膜,并将薄膜分别在不同温度下进行退火.利用示差扫描量热方法(DSC)、X射线衍射仪(XRD)、透射电镜(TEM)研究了薄膜退火前后形貌、相变特征及应力随退火温度的变化.实验结果表明:溅射态薄膜为非晶态,其晶化温度范围为430℃—535℃,晶化同时伴随着Ti3Ni4相的析出;退火后的薄膜随着退火温度的升高,Rs、Af、Ms均呈上升趋势.薄膜的残余应力随着退火温度的增加而逐渐减少.

Ti-50.9at%Ni薄膜;退火温度;形貌变化;相变;残余应力

TiNi形状记忆合金(SMAS)薄膜由于其良好的可恢复变形性和大的恢复力,因此作为力敏和热敏元件在微驱动领域具有广泛的应用前景[1-4].同时,TiNi薄膜的记忆效应与其晶体结构密切相关[5-7].常温溅射时,TiNi薄膜沉积态通常为非晶组织,控制结晶条件可制备出不同的晶体结构,因此了解材料的结晶温度和相转变过程对于TiNi薄膜形状记忆效应的研究具有重要的意义[8].本文通过对溅射薄膜的退火过程及退火后薄膜的低温相变的观察,研究了Ti-50.9%Ni薄膜晶化过程及其相转变过程.

1 实验

1.1 仪器与材料

采用FJL-520型高真空磁控与离子束复合溅射设备来制备TiNi合金薄膜,靶材为等原子比TiNi合金.溅射前首先将溅射系统抽真空,其本底真空度优于5.0×10-4Pa,溅射过程中高纯氩气压强为0.4 Pa,靶基距为60 mm,控制溅射时间使膜厚为10 μm.基片为(100)方向的单晶Si片.在Ar保护下将制备的TiNi薄膜在不同温度下退火30 min.

1.2 实验方法

在Ar保护下,用QDSC-1000测量薄膜的晶化温度、马氏体相变温度和反向转变温度(Ms,Mf,As,Af);采用XRD-7000S射线衍射仪(XRD)测定薄膜的相组成和残余应力;薄膜成分利用能谱(EDS)测量;利用JEM-3010高分辨透射电镜(HRTEM)观察薄膜的组织形貌.

2 试验结果与分析

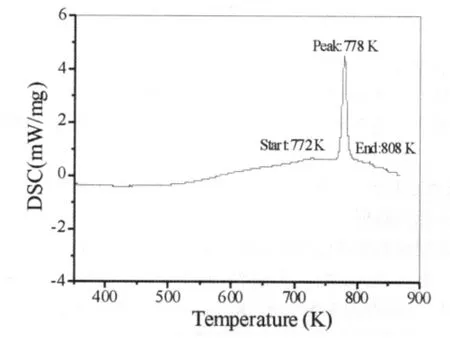

根据EDS分析结果可知薄膜的主要成分为Ti-50.9at%.图1给出了TiNi形状记忆合金薄膜的DSC晶化曲线.由图可知,Ti-50.9at%晶化温度范围为400℃—550℃.根据薄膜的晶化温度,选择分别在400℃、500℃和550℃下进行退火.

TiNi薄膜不同温度退火后的XRD结果见图2.从图2中可以看出,当退火温度为400℃的时候,只出现了一个包峰,说明薄膜为非晶态;随着退火温度上升到500℃,则出现了4个衍射峰,分别对应于TiNi即B2相的(110)、(200)、(211)面和Ti3Ni4(122)面,说明薄膜开始晶化,并出现了析出相;当温度升高到550℃,B2相(110)、(200)、(211)面的衍射峰下降而Ti3Ni4(122)面的衍射峰变强,说明随着退火温度的增加,析出的第二相增加[9].

图1 Ti-50.9at%Ni合金薄膜的DSC曲线

图2 Ti-50.9at%Ni薄膜不同温度退火后的XRD图谱

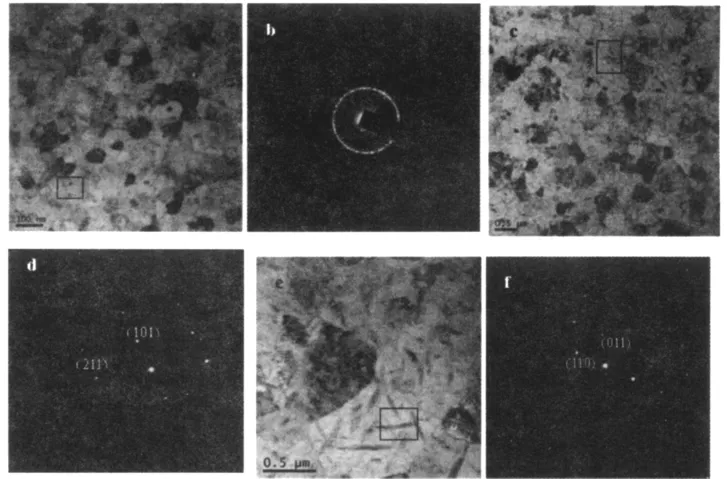

利用TEM观察薄膜不同温度退火后的形貌,所得TEM照片和SAED衍射花样如图3所示.从图3a中可以看出400℃退火后薄膜已经完全晶化,晶粒尺寸约为50nm左右且是等轴晶.对应的SAED花样如图3b所示,由图可知,薄膜为多晶态,其相组成为面心立方B2和菱方Ti3Ni4相.图3a方框中的点状颗粒即是菱方Ti3Ni4相.500℃退火后,晶粒明显长大,尺寸在400nm—500nm之间[图3c],其SAED花样[图3d]结果表明,基体仍为立方相;同时还发现组织中存在大量细小的椭圆片状组织,结合XRD数据可知是析出的菱方相Ti3Ni4.以上结果表明,随着退火温度的升高,基体相长大的同时,析出相也在长大,并且数量及弥散度增加.当退火温度为550℃,基体相晶粒长大缓慢,其尺寸约为500 nm[图3e],SAED花样[图3f]仍为立方相,析出相Ti3Ni4的变化较大,形成了尺寸大小不均的粗片状组织,但同时数量开始减少,弥散度有所降低.Ti3Ni4析出相的形貌变化规律为:细小颗粒→细小椭圆片状→椭圆透镜片状→粗片状,这与块体材料中的Ti3Ni4相析出形貌的变化规律相一致.

图3 Ti-50.9atNi薄膜退火后的TEM照片和SAED花样

根据550℃退火处理的Ti-50.9at%Ni薄膜DSC分析结果得出,在降温过程中发生了两个相变,第一个为B2到R相的相变;第二个为R相到马氏体相的相变,其中Rs=-126.81℃,Rf=-130.83℃,Ms=-131.57℃,Mf=-138.38℃.升温过程中只有一个相变,说明薄膜只发生 M→A的转变,As=-133.81℃,Af=-127.66℃;结果表明,薄膜在550℃退火后具有良好的状记忆性能,即具有双程记忆效应.

退火温度为500℃的Ti-50.9at%Ni薄膜在降温过程中同样发生了上述两个相变,其中Rs=-128.93℃,Rf=-131.72℃,Ms=-132.48℃,Mf=-139.61℃.升温过程中同样只发生 M→A 的转变,As=-125.59℃,Af=-111.42℃;表明500℃退火后的薄膜同样具有双程记忆效应,但R相变明显滞后,而M→A相变滞后16.24℃.

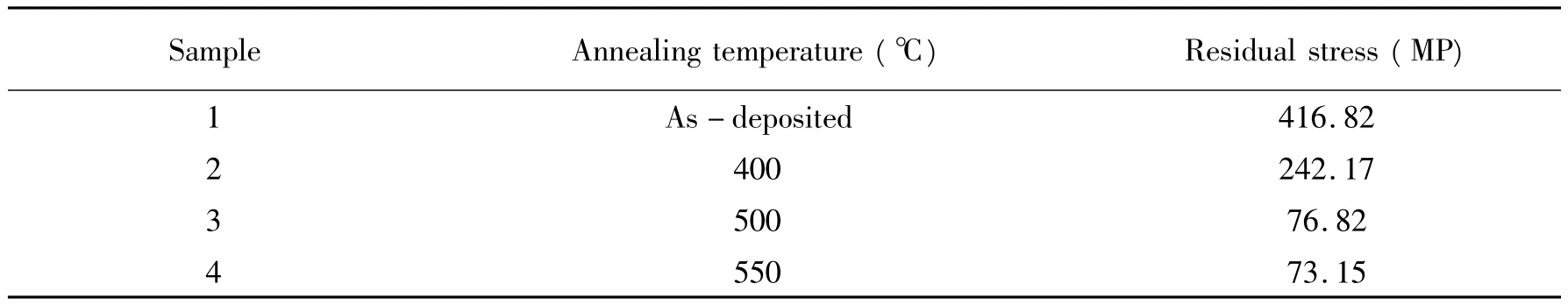

表1为Ti-50.9atNi薄膜溅射态及不同温度残余应力测试结果.由表1可知,在不同溅射条件下制得的TiNi薄膜,其奥氏体态残余应力均为拉应力.对于相同溅射工艺制备的薄膜,退火温度越高,残余应力越小.残余应力主要是因为薄膜与硅基底的晶格不匹配和热胀系数不匹配等造成的[10].由于TiNi薄膜和单晶硅基底之间没有任何匹配关系的非共格晶界,即由晶格不匹配造成的弹性畸变能是少数的,TiNi薄膜与单晶硅的热胀系数相差近3倍(前者为10×10-6K-1,后者为3.5×10-6K-1),衬底加热获得晶化薄膜时,在薄膜晶化的过程中始终附着在单晶硅表面,而TiNi薄膜收缩要明显大于单晶硅基底的收缩,所以,衬底加热获得的TiNi晶化薄中残余拉应力明显大于真空退火获得的晶化薄膜.退火温度的升高薄膜中残余应力减少,是由于在薄膜的退火过程中薄膜的缺陷减少,这些有利于残余应力释放.

表1 Ti-50.9at%Ni薄膜退火前后的残余应力

3 结论

利用磁控溅射的方法在单晶Si基片上制备了Ti-50.9at%Ni形状记忆合金薄膜,DSC、XRD和TEM对薄膜退火前后形貌、相变特征及残余应力随温度的变化研究表明:溅射薄膜为非晶态,在晶化过程中伴随着Ti3Ni4相的析出,且析出相的尺寸随着退火温度的升高逐渐变大.薄膜退火后均具有双重记忆效应,随退火温度的升高,Rs、Af、Ms均呈上升趋势,同时,薄膜的残余应力逐渐减少.

[1]BUSCH J D,JOHNSON A D,LEE C H,et al.Shape-memory properties in Ni-Ti sputter-depostited film[J].Journal of Applied Physics,1990,68:6224-6227.

[2]WALKER J A,GABRIEL K J,MEHREGANY M.Thin-film processing of TiNi shape memory alloy[J].Sens Actuators A,1990,21(1-3):243-246.

[3]ISHIDA A,TAKEI A,MIYAZAKI S.Shape memory thin film of Ti-Ni formed by sputtering[J].Thin Solid Films,1993,228(1-2):210-214.

[4]MIYAZAKI S,ISHIDA A.Martensitic transformation and shape memory behavior in sputter-deposited TiNi-base thin films[J].Material Science and Engineering A,1999,273-275,106.

[5]LEHNERT T,CREVOISERAT S,GOTTHARDT R.Transformation properties and microstructure of sputter-deposited Ni-Ti shape memory alloy thin films[J].Journal of Material Science,2002,37(8):1523-1524.

[6]WANG X,JOOST J V.Crystallization kinetics of amorphous NiTi shape memory alloy thin flms[J].Scripta Materialia,2006,54:925-930.

[7]刘娟,焦华,蔡秀琴.CuO纳米球制备及性质研究[J].渭南师范学院学报,2010,25(2):38-41.

[8]LEE H J,RAMIREZ A G.Crystallization and phase transformations in amorphous NiTi thin films for microelectromechanical systems[J].Applied Physics Letter,2004,85:1146.

[9]CAO X H,CAO X L,ZHANG Q.Nanoscale indentation behavior of pseudo-elastic Ti-Ni thin flms[J].Journal of Alloys and Compouds,2008,465(1-2):491-496.

[10]吴廷斌,漆睿,王文杰.NiTi形状记忆合金薄膜的残余应力[J].上海交通大学学报,2001,25(3):436-439.

Research of the Structure and Phase Transformation of Ti-50.9at%Ni Films

JIAO Hua1,CAO Wei-chan2,WANG Qing-xiang2

(1 School of Chemistry and Life Science,Weinan Teachers University,Weinan 714000,China;2 School of Materials Science and Engineering,Xi’an University of Technology,Xi’an 710048,China)

The Ti-50.9at%Ni shape memory alloy thin flms are deposited on pure Si substrate by DC-magnetron sputtering.The films were then annealed at different temperatures for 30 min.The effect of annealing temperature on the microstructure,transformation behavior and residual stress of the flms was characterized by differential scanning calorimeter,X-ray diffraction and transmission electron microscopy.The results show that the deposited films were amorphous and range of crystallization temperature was 430℃-535℃ with appearance of the precipitate phase(Ni4Ti3).As the annealing temperature increased,all of the Rs,Af and Ms increased as well while the residual stress is gradually decreased.

Ti-50.9at%Ni films;annealing temperature;morphology diversification;phase transition;residual stress

TG156.2

A

1009—5128(2011)12—0060—04

2011—06—16

焦华(1982—),女,陕西三原人,渭南师范学院化学与生命科学学院讲师,工学硕士.研究方向:纳米材料的制备与应用.

[责任编辑 曹 静]