网印水性油墨的研制

2011-11-20赵晨飞郭志星

文 | 赵晨飞 郭志星

网印水性油墨的研制

文 | 赵晨飞 郭志星

水性油墨的配方

1.固体丙烯酸树脂水性油墨的配制

在水性油墨的制备工艺中,丙烯酸树脂具有稳定性高、光泽性好、流变性能和表面吸附性能好等优点,已广泛用作连接料。因此采用固体丙烯酸树脂作为连接料,按表1中的配方调配水性油墨。

表1 调配方案一

按表1的配方在常温下进行调配,不论加入顺序,在操作的过程中都会出现抱团现象。

经过调查得知该产品需在50~60℃持续加热的条件下,先将乙醇、乙醇胺混合均匀,再一边搅拌一边加入固体丙烯酸树脂,待树脂完全溶解后再加入水进行稀释。

2.原始液体树脂水性油墨的配制

购得DT-150液体丙烯酸树脂和液体醇酸树脂后用于水性油墨的配制。将原料按先加水和染料,再加液体丙烯酸树脂,最后添加助剂的顺序加入烧杯中,经搅拌、研磨制得液体丙烯酸树脂水性油墨Ⅰ。原始液体丙烯酸树脂水性油墨和原始液体醇酸树脂水性油墨的调配比例见表2。

表2 原始液体丙烯酸树脂水性油墨Ⅰ调配

接下来用水性油墨Ⅰ制作丝印印品,进而测试其相关性能。用刮板细度仪、平行玻璃板、平板粘度仪,测试其细度、流动度、粘度三个性能指标,实验数据见表3。其中流动度需要分加砝码前和加砝码后两次测量,每次需交叉测量两次。粘度需要分别测试10s、60s、100s时油墨的铺展直径。

表3 原始液体丙烯酸树脂水性油墨Ⅰ性能测量

由表3可知,不同的染料对油墨的细度、流动度、粘度都有一定影响,其中加入直接灰D的油墨细度居中,流动度最大,粘度最小。由于采用液体醇酸树脂配制的水性油墨有一种很强的粘连性,甚至会与塑料发生反应,故无法使用平板粘度计测量其粘度。

3.改性液体树脂水性油墨的配制

用液体丙烯酸树脂先配制四组黑色水性油墨,再将四组油墨各自均分为两份,其中一份作为空白对比,另外一份分别添加液体石蜡、红燥油、TiO2分散液和醇酸树脂用于改善水性油墨的光泽度、干燥速度、耐黄变性和耐摩擦性,将得到的四种油墨分别标记为水性油墨Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ。油墨调配及助剂添加数据见表4、5。

表4 4组原始黑色水性油墨的调配

表5 4组原墨分配及改性油墨调配数据测量

将表5中的编号从Ⅱ到Ⅴ的原墨和改性油墨作为原料来制作丝印印品,分别测试其耐黄变性和耐摩擦性。

水性油墨性能测试

1.印品耐摩擦性能测试

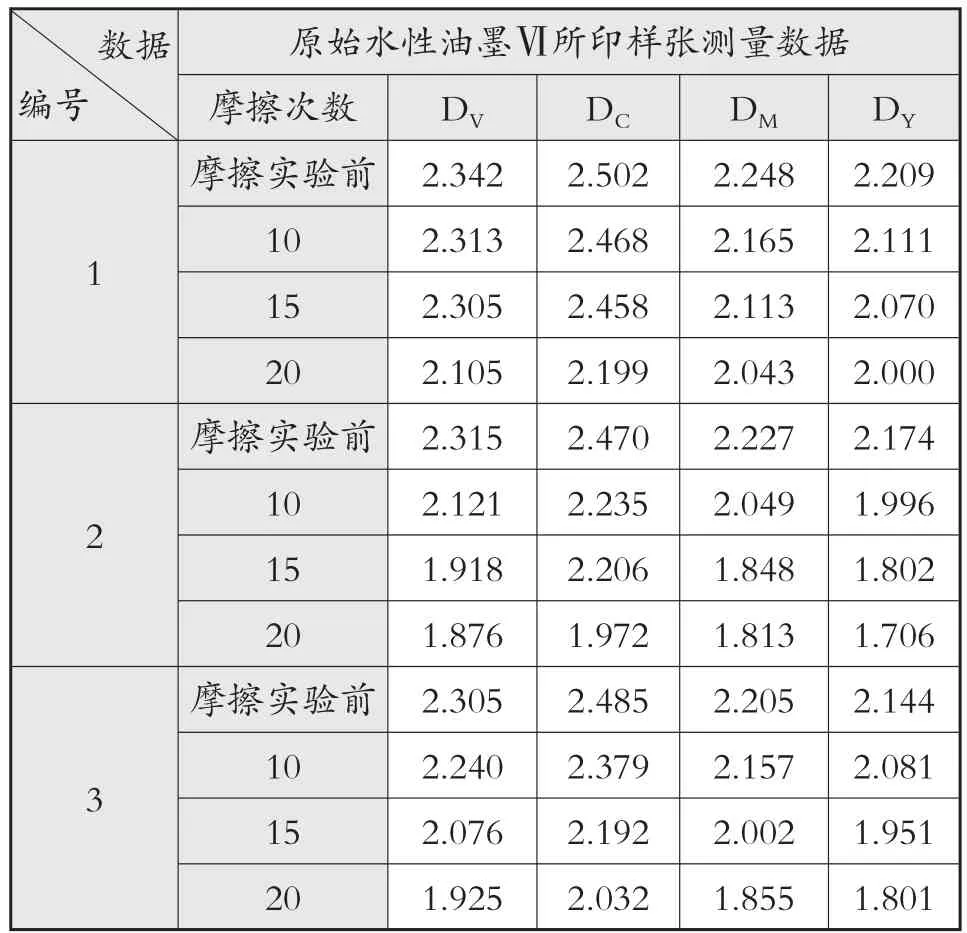

用原始水性油墨Ⅴ和改性水性油墨Ⅴ制作的丝印印品进行耐摩擦性能测试,将样张裁为50×230mm的纸条,用MCJ-01型摩擦试验机测试其性能。摩擦实验数据见表7、8。

表7 摩擦实验数据记录表1

由上表得知:相比原始水性油墨,改性水性油墨在经过相同次数的摩擦试验后密度变化幅度明显减小。

表8 摩擦实验数据记录表2

由上表知:相比原始水性油墨,改性油墨在经过相同次数的摩擦实验后密度变化幅度明显减小。说明少量醇酸树脂能有效提高油墨的耐摩擦性能。

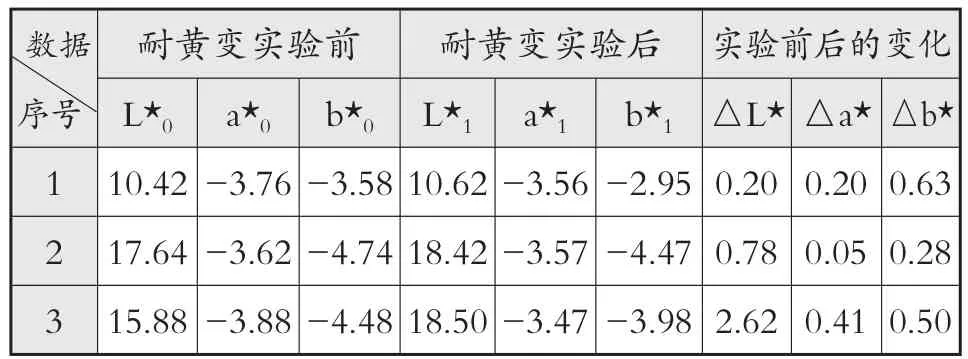

2.印品耐黄变性能测试

采用自制水性油墨和添加一定质量比TiO2分散液的水性油墨作为原料,对比测试TiO2分散液对水性油墨耐黄变性能的改善效果。实验数据见下表。

表9 空白纸张耐黄变实验(对比组)

由上面数据得知:空白纸张在经过相同时间的黄变实验后△b*变化幅度明显较大。

表10 自制水性油墨耐黄变实验(实验组)

由上述数据得知:相比原始水性油墨,改性水性油墨在经过相同时间的黄变实验后△b*变化幅度明显减小。说明TiO2分散液确实能有效提高水性油墨的耐黄变性能。实验误差来源有:丝网印刷机本身、印刷条件及参数设定、分散液分散均匀程度、数据测量位置及方法。

结论

1.在不加热的状态下,仅依靠搅拌固体丙烯酸树脂始终无法全部有效的溶解于水和乙醇中,从而不能起到连接料的作用,甚至出现抱团现象,无法形成均匀的黏状液体混合物。该产品需在50~60℃持续加热的条件下,先将乙醇、乙醇胺混合均匀,再一边搅拌一边加入固体丙烯酸树脂,待树脂完全溶解后再加入水进行稀释。因此需要用到三口烧瓶、搅拌装置、加热装置(三者需配套使用)等实验仪器。

2.采用液体丙烯酸树脂作连接料时,将原料按先加水和染料,再加液体树脂,最后添加助剂的顺序加入烧杯中,经搅拌、研磨制得水性油墨。

3.丙烯酸树脂水性油墨与醇酸树脂水性油墨相比,细度较大,流动度较小。另外,用醇酸树脂配制的水性油墨有很强的粘连性,或许可以由此衍生出一种粘连剂。

4.通过耐黄变实验得知,加入TiO2分散液后测试样张的△b*值降低,说明TiO2分散液确实能够提高水性油墨的耐黄变性能。但有一定的实验误差,来源可能是丝网印刷机本身、印刷条件及参数设定、分散液分散均匀程度、数据测量位置及方法。

5.通过耐摩擦实验得知,相比原始水性油墨,改性油墨在经过相同次数的摩擦实验后密度变化幅度明显减小,说明少量醇酸树脂确实能有效提高油墨的耐摩擦性能。