多层陶瓷承印物的精细线条印刷设计

2011-11-20编译赵晨飞侯亚楠

编译 | 赵晨飞 侯亚楠

多层陶瓷承印物的精细线条印刷设计

编译 | 赵晨飞 侯亚楠

由于成本较低,丝网印刷已经成为一种占据优势的多层沉积的途径。工业上已经进行了多次实验,并且,自从19世纪60年代,印刷过程中的建模已经得以发展。随着对于更厚包装和更高的需求的增长,丝网印刷已经得以完善,从而可以生产出分辨率更高的印品。然而,精细线条印刷仍然很难被列入工业考虑范围之内。为了生产出分辨率更高的产品,必须对印刷过程进行严格的控制。

这篇文章主要通过统计的实验设计来调查制造过程中各因素对于精细线条印刷的影响。这些因素包括印刷速度、刮墨刀硬度、刮刀压力以及网间距。在与刮刀移动方向相关的平行和垂直方向上,空间行间宽度的相应参数分别是10mil,8mil,5mil。总结得到,刮墨刀硬度和印刷速度对于印刷质量有着重要影响。在测试值范围之内,刮墨刀越硬,印刷速度越慢,印刷质量越好。观察显示,垂直方向上的空间行间距离比水平方向上更为狭窄。这一点在实验设计的操作过程中也可以显示出来。在此,对于包括中心点在内的16个设计的分析进行详细讨论。

说明

表面安装技术趋向于电路安装和电路连接,因为它能够制造出质量更轻、尺寸更小以及性能更高的产品。可以将表面安装技术定义为,将表面安装的元件通过焊接直接连接在承印物的板面上。相比之下,传统的技术是将元件的导线通过通孔和焊接嵌在承印物上。表面安装技术于19世纪60年代中期率先使用于军事和航空航天技术的电子产品中,用于实现最高的电子密度和性能。今天,从卫星到汽车,再到家用电脑等各种类型的电子产品,都在使用这种技术。

随着对更厚包装和更高的需求的增长,表面安装技术已经从一般的表面安装技术发展到微小间距的表面安装技术,再到超微间距的表面安装技术。对于微小间距有两种定义,一种是通过电路的包装和连接原则定义的长为100~500μm的导线;另一种是通过印刷电路板定义的名为的500~1000μm的间距,超微间距小于500μm。广泛使用的是第二种对于微小间距和超微间距的定义。

从19世纪60年代中期,丝网印刷已经广泛用于制造导线、电阻器以及电介质。现今,丝网印刷已经成为一种占据优势的印刷方式,优势在于成本低、周期短、具有良好的密封性(不容易弄脏)。然而,丝网印刷过程中需要颗粒更小(几微米到几亚微米之间)、黏度更低的油墨。除此之外,印品的厚度也很难控制。这些局限性使得使用更小间距和更高导线安装的丝网的锡膏印刷更加困难。其主要原因是,用来连接的油墨包含更大的颗粒(75到几微米的范围内)以及比多层油墨更高的黏度。

对于丝网印刷程序的重新修正

图1是丝网印刷的图解。丝网通过乳剂与孔径相连。刮墨刀挤压丝网,使丝网与承印物接触。当刮墨刀沿着丝网表面移动时,通过覆盖在承印物表面特定区域的孔径挤压油墨。丝网的筛选取决于刮墨刀划过之后油墨剥离的网间距以及丝网的张力。

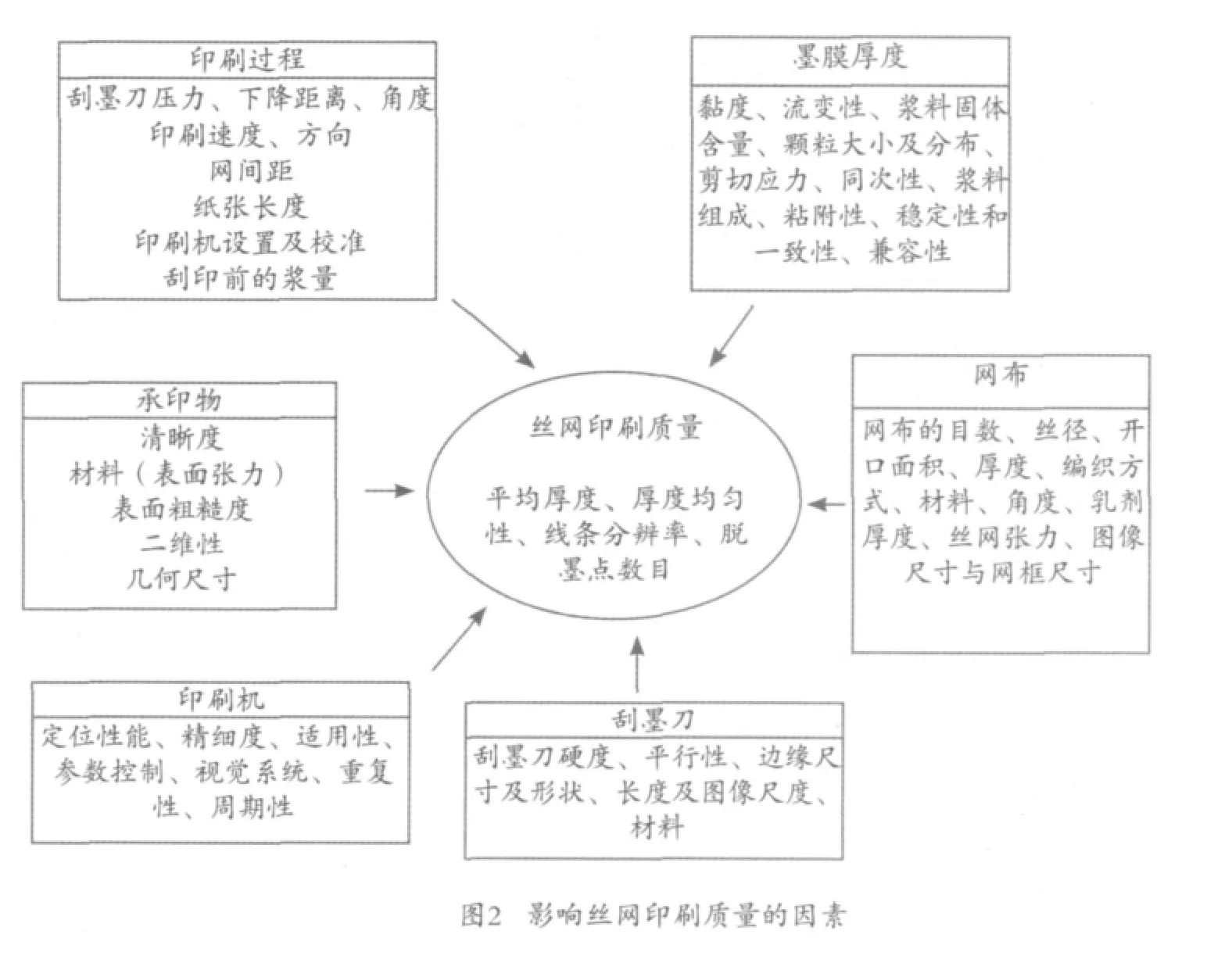

许多参数都会影响到印刷的过程。印刷过程中的元件包括印刷机、承印物、丝网、刮墨刀、多层油墨以及各类参数。图2总结了一些影响印刷过程的具体参数。丝网印刷品质指数包括印刷的平均厚度、厚度的均匀程度、线条的分辨率以及脱墨点的数目。

丝网目数对于控制印刷厚度有决定性的作用。丝网目数是指每英尺内金属丝或者孔径的数目(相临两个金属丝之间的直线距离)。开口区域所占百分比是影响印刷质量的另外一个重要数。

开口区域所占百分比=(1-丝网目数×金属丝直径)

在这个公式中,丝网目数和金属丝直径的单位是英尺。例如,金属丝直径为0.028mm的325个筛孔的丝网的开口区域所占百分比为41%。开口越大,丝网分辨率越好。筛孔的编织类型和经纬线也会影响印刷厚度,筛孔的编织类型包括:平针编织、斜编织纹以及方纹编织。丝网筛孔的张力以及金属丝的偏差是另外两个重要因素。筛孔张力是指将筛孔拉紧时的张紧度,单位N/cm。适当的拉力有利于油墨的剥离。如果拉力太紧,就很难保持合适的网间距。如果超过了丝网的承受点,就会产生永久性的损坏。如果拉力太小,就会导致丝网脱落。金属丝的偏差和筛孔角度由筛孔和图像间的对齐角度决定。精细线条印刷要求丝网偏差在300之内,因为这样能够使印刷达到一致。使用较为普遍的筛孔材料是不锈钢(型号304)、尼龙、涤纶以及金属性的聚脂纤维。

工业上已经进行了许多次实验,从19世纪60年代,印刷过程中的建模已经得以发展。研究了色浆沉积数量和筛网过程之间的联系,例如,筛孔尺寸、油墨流变、行宽等。描述了刮墨刀角度下的印刷厚度,刮墨刀的性质以及承印物的变化的影响。调查了丝网对于分辨率较高的产品的影响。提出了一个有关丝网印刷中色浆沉积过程的理论。理论显示,刮墨刀前的油墨流动可以看作是一个泵产生较高的静水压,在靠近刮刀边缘时将油墨注入到丝网的筛孔里。描述了丝网印刷过程中的一个物理模型。他们发现,印刷时刮刀角度会减小。对于较硬的刮刀,其角度会由45°降低20°;而对于较软的刮刀,其角度会降低30°~40°。讨论了一些影响丝印的多层电路的重现能力的关键变量。

利用多种类型的多层油墨进行精细线条印刷已经成为一种领先技术,这归因于它要求更小、更轻、密度更高的产品。近期分析显示,对于薄方型平装板和塑料球栅阵列板125μm的空间间距最合算,而对于芯片包装所用的板材100μm的空间间距最合算。然而,工业上很难对精细线条印刷进行大批量生产。为了改善丝网印刷中精细线条的分辨率,还需要做更多的调查和试验。

影响精细线条印刷质量的变量很多。如:丝网偏差、乳剂的质量、油墨浓度和黏度及印刷参数。这篇文章主要通过使用实验数据的设计来调查生产制造过程中参数对于精细线条印刷的影响。

实验设计

这个实验的目的是调查制造过程中参数对于精细线条印刷的影响。通过对印刷程序的仔细调查,得到四个有形影响的重要因素,分别是印刷速度、刮墨刀硬度、刮墨刀压力以及网间距。在与刮墨刀移动方向平行和垂直方向上,相应的空间宽度的分别为0.25mm、0.2mm和0.125mm。图3显示了这次实验的输入和输出数据。

图4展示了测试的方法。包含了一组不同的行宽:平行和垂直方向上均为0.125mm、0.2mm、0.25mm。

为了限制实验的印张数,选择一个包含中心点在内的16个点的设计方案。中心点是指将所有的因素都设置在中等水平。复制精度对于评估各因素之间的相互作用是必不可少的。因此,总共进行了34个印张数。包括中心点在内的16个点的设计方案可对错误进行评估,检测各因素之间的相互作用。表1总结了实验的因素及其数值。表2说明了实验设计得到的数值。下一步是打乱处理的步骤,将得到的步骤按顺序记录,这是实验中使用统计学方法的基础。通过适当的打乱实验的步骤,从而证明“观察得到的数据是独立分布的”这一假设的正确性。

这次实验使用的承印物是50×50mm的纯度为96%的铝。导电浆料是银和钯的混合物。聚氨脂刮刀设置在45°,丝网是325个筛孔,金属丝长为28μm乳剂7.6μm。印刷之后对承印物进行干燥。

利用显微镜来测量10个点之间的线距宽。这次实验中,对每个印品的每组测量了60个线间距,总共2040个点。印刷沉积物的沉积高度也很重要。例如,在印刷电阻器时,阻值与层数成反比。这项研究还采取了另外一种方法测量每行的高度以及调查四个输入变量对于印刷沉积物高度的影响。即使用了微扫描激光测量仪,它的传感器的分辨率为0.75μm。然而,由于陶瓷承印品是半透明材料,因此很难用光学探针测量。这是由于光透过陶瓷表面不仅会被反射到其表面,还会反射到陶瓷里层。图5展示了印刷样品的测量结果。然而出现了两个问题,一个是如何确定承印物的参考平面,因为由于反射会导致陶瓷承印物测量的较大偏差。此外,陶瓷承印物表面并非完全光滑,因此,参考数据必须与测量的沉积物十分接近。另一个问题就是用哪个高度值来描述输入变量,最大高度还是平均高度。如果选择平均高度,那么,平均高度又该如何计算?

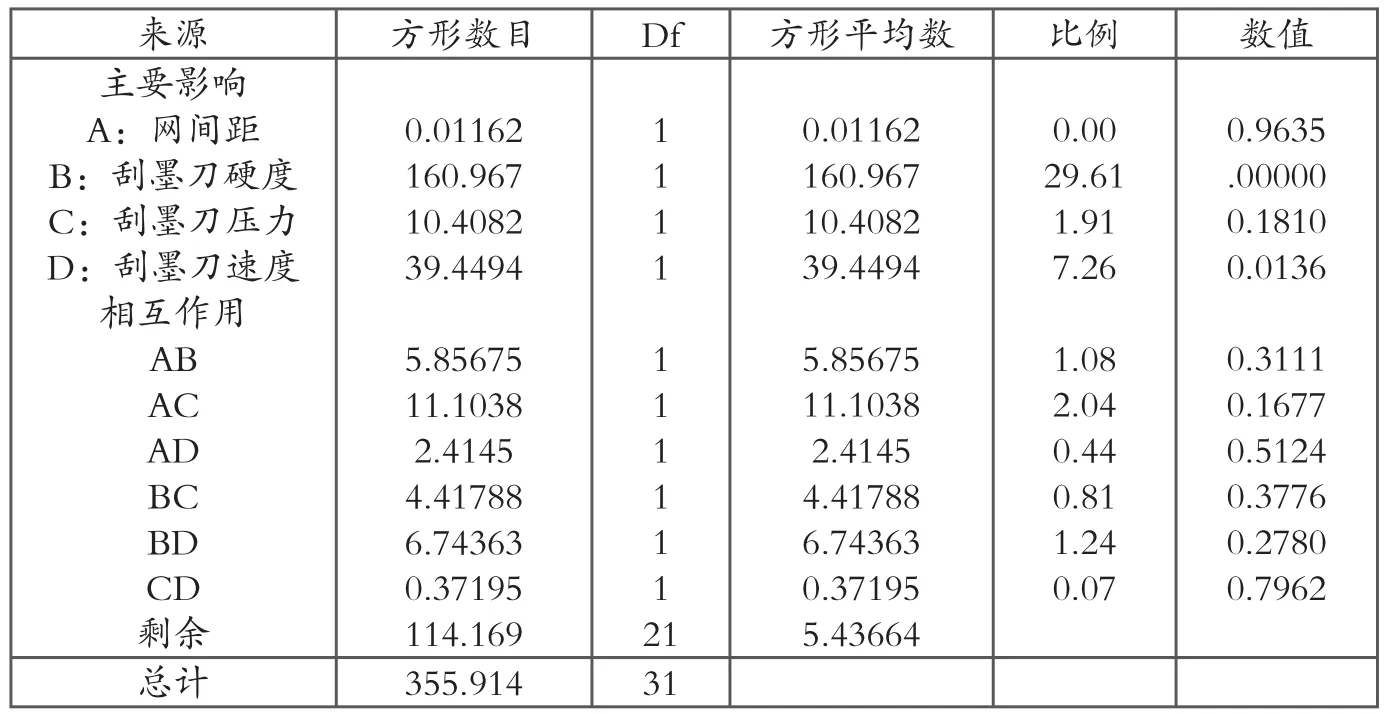

表3 平均行宽为0.2mm的相临两行的方差分析

表4 平行线行宽偏差为0.25mm的方差分析

图6和图7展示了一些印刷沉积的图片。这些图片表明行宽边窄时,印刷效果很不理想。在行宽为0.125mm和0.2mm的相临两行之间会看到比行宽为0.25mm的相临两行之间更多的脱墨或混合现象。

数据分析

利用方差分析对数据结果(平均行宽和行宽的标准偏差)进行分析。

方差分析

分析方差之前,要对型号的全面性进行调查。型号的全面性包括检测假设性、方差的一致性以及纠错性。在检测假设性时要使用常见的可能性描图。图8是对平均行宽为0.2mm的相临两行的假设性的说明。图9对剩余的情况进行了预测。图10中剩余的情况表明方差的一致性以及假设的独立性是正确的。表3展示了平均行宽为0.2mm的相临两行的方差分析。数值测试了每个因素的有效性。由于刮墨刀硬度和刮墨刀速度的数值小于0.05,所以这些因素对于平均行宽为0.2mm的平行线有显著影响,置信度为95%。

表4展示了平行线行宽偏差为0.25mm的方差分析。对于行宽为0.25mm的平行线,印刷速度对于行宽的偏差有显著影响,其置信度为95%。印刷速度越大,偏差越大。列宽为0.25mm时,四个输入变量对于偏差无显著影响。值得指出的是,能够被分析到的偏差是0.25mm。由于相临两行经常通过某些输入数据的混合而被连接在一起,因此不能对0.125mm和0.2mm的宽度偏差进行分析。这就会给出一个错误的宽度数值从而改变结果。利用修改过的测试模式进行更进一步的实验,能够给行与行之间提供更大的空间。否则的话,实验的条件会被改变。

表4总结了所有变量的影响。“Mean 10 Par”表示平行线之间的平均宽度为0.25mm,“Dev 10 Per”表示垂线之间的标准偏差为0.25mm。表中未对“Mean 5 Per”进行描述是因为相临两行之间连接太多导致间距几乎为零。

回归模型的建立

由表5可知,刮刀硬度和刮刀速度对于精细线条印刷有重要影响,然而,网间距以及刮刀压力在表1描述的设计数值内却无显著影响。使用2设计方案潜在的问题就是各因素之间存在着线性关系。接下来进行一项测试来确定刮刀硬度和刮刀速度之间是否存在着一种联系。记录所有的实验数据,包括分析时的中心点。回归模式如下:

Y=SHSS SHSS SS+SH

Y是实验测量的相应值,是系数

SH是刮墨刀硬度的数值(高等=1,中等=0,低等=-1)

SS是刮墨刀速度的数值(高等=1,中等=0,低等=-1)

在此将SS2和SH2记录的省略,因为22设计中加上中心点总共只有5个独立的印张数,所以我们只能估算出5个系数。回归分析显示,刮墨刀硬度和刮墨刀速度之间存在非线形关系。图11显示了刮墨刀硬度和刮墨刀速度对应时,水平线间平均宽度为0.2mm的扫描点的分布。由图可知,刮墨刀越硬,速度越小时,印刷效果越好。

总结

在精细线条印刷中应该使用硬质刮墨刀。刮墨刀硬度是影响印刷结果的最重要变量。在这些测试中,实验数值中的网间距和刮墨刀压力对于精细线条印刷并没有很显著的影响。但也许与丝网张力的挑选有关。

表5 影响因素分析

印刷速度对于和刮墨刀移动方向平行的行数有显著影响。实验数据显示,印刷速度越小,印刷效果越好。

较之0.2mm和0.25mm的印刷承印物,0.125mm的印刷承印物的生产量相对缺乏。行宽为0.125mm的相临两行之间存在更多的脱墨和混合的现象。这就意味着,在精细线条印刷中,操作窗口程序变得十分局限,从而需要更加严格的程序控制。

但是这些实验都只注重印刷过程,如果要是进行更进一步的实验就要着重强调一下丝网筛孔、乳剂、油墨、承印物以及清洗技术。