斜楔与阶梯垫复合式轧制线调整装置的设计及应用

2011-11-18钱广阔徐利璞

计 江,苏 明,尤 磊,钱广阔,徐利璞

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.西安交通大学,陕西 西安 710049)

1 前言

在轧制生产过程中,由于轧辊需要不断重磨,导致辊径不断减小,从而使轧机名义轧制线的标高发生变化,因此需要采取一定的措施进行调整补偿,使轧制线标高始终保持在理论设计值或名义轧制线标高的允差范围内。目前,轧线标高的调整手段很多,主要有电动式、液压式、液压—电动联合式以及手动式的调整方式。工程实际中应根据设备类型、机组的总体装机水平和具体的结构来选择不同的方式。

泰钢1 780 mm六辊UCM型单机架可逆冷轧机组是国内自主设计成套的最大规格的单机架可逆式冷轧机组,既可生产普碳钢,又可生产不锈钢。该机组设备组成多,机组速度高,轧制力大,产品表面质量和板形要求严格,因此轧机设计要保证足够的自然刚性,经综合考虑,反复类比计算,选用了斜楔与阶梯垫复合型式的轧制线标高调整装置。

在该机组的斜楔与阶梯垫复合式轧制线调整装置中,斜楔和阶梯垫均采用液压缸(带内置式高精度位移传感器)驱动,是典型的液压式轧制线标高调整装置。

2 结构型式及主要技术参数

由于轧辊经常更换和磨削,直径变化很大,需要采取措施进行轧线调整和补偿。该轧机采用液压压上AGC以设定轧制开口度,其上辊直径变化后采用斜楔与阶梯垫复合式轧制线调整装置进行调整和补偿,以保持机组轧线标高恒定(+1 200 mm)。

2.1 结构型式

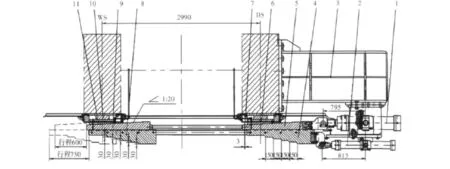

斜楔与阶梯垫复合式轧制线调整装置设置在轧机机架窗口上部,主要由调整油缸、油缸支座、阶梯垫、上下斜楔、测压仪及调整垫片等组成,如图1所示。阶梯垫设置在斜楔块下面,下斜楔块设置在上斜楔和阶梯垫之间,上斜楔块和测压仪安装在框架里面,下斜楔和阶梯垫之间均设有导槽,工作时起悬挂和导向作用。阶梯垫和斜楔分别由单独的液压缸驱动,液压缸支座用螺栓把合固定在传动侧机架上。

图1 斜楔与阶梯垫复合式轧制线调整装置Fig.1 Tapered-step wedge pass-line adjustment unit

该轧制线标高调整装置为斜楔与阶梯垫复合式调整机构,阶梯垫为初调节或预调整,其调整为阶跃式;斜楔调整为微调整或精调,其调整为无级式,而斜楔在整个行程上的调整量为阶梯板的一个阶跃。两种调整方式组合使用,即构成了一个大调节量的无级调整机构,可实现所有辊子直径变化的连续调节(无级调整)。斜楔调整和阶梯调整机构均采用液压缸驱动,液压缸内带有位移传感器以精确检测调整量,通过液压比例阀来驱动调整。阶梯块和斜楔均为合金锻钢,工作表面渗氮硬化处理。

2.2 主要技术参数

斜楔驱动油缸规格/mm φ160/φ610×600

阶梯垫驱动油缸规格/mm φ100/φ70×750

油缸工作压力/MPa 10

斜楔角度/(°) 2.8624

阶梯垫的调整量/级 5(每级30 mm)

斜楔的调整量/mm 0~30

总调整量/mm 5×30+30=180

3 主要结构参数的确定及验算

3.1 结构参数设计及推导

对斜楔与阶梯垫复合式轧制线调整装置进行结构参数设计,主要是根据轧机中与轧制线标高相关的轧辊的重磨量、自然辊缝间隙、轧机窗口尺寸以及调整装置的强度和刚度,确定其调整范围。现以六辊UCM轧机为例,介绍斜楔与阶梯垫复合式轧制线调整装置主要结构参数的确定方法。

3.1.1 斜楔的自锁角

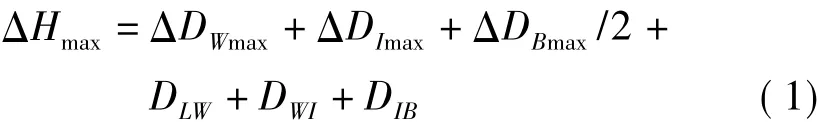

由于本装置的斜楔和阶梯垫均在无负荷条件下进行调整,调整好后工作时采用斜面承载,为确保工作可靠、稳定,斜面必须具备自锁能力。上、下斜楔相对受力情况如图2所示。

图2 上、下斜楔相对受力图Fig.2 Relatively forced diagram of up wedge and down wedge

图中,N为上斜楔对下斜楔的正压力,kN;N'为下斜楔对上斜楔的正压力,kN;f1为上斜楔对下斜楔的摩擦力,kN;f'1为下斜楔对上斜楔的摩擦力,kN;α为斜楔角度,(°)。

根据自锁条件,必须使上下斜楔间的作用力满足 f1×cosα>N ×sinα或 f'1×cosα>N'×sinα又f1=μ×N,f'1=μ×N'

式中,μ为上、下斜楔间的摩擦系数,取 μ=0.15。

则 μ×N×cosα>N×sinα

即 α < arctanμ =arctan0.15=8.53°

因此,斜面要能够实现自锁,必须保证斜楔角度 α 小于8.53°。

3.1.2 计算最大调整量

根据六辊UCM轧机的结构特点,考虑到新辊时各辊间的辊缝值及开口度,可得出轧制线标高调整装置的最大调整量为相应轧辊的最大重磨量与新辊时各辊间的辊缝间隙之和。

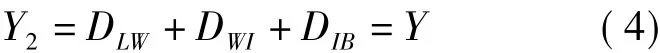

即

式中,ΔHmax为轧制线调整装置的最大调整量(亦称调整能力),mm;ΔDWmax为上工作辊的最大重磨量,mm;ΔDImax为上中间辊的最大重磨量,mm;ΔDBmax为上支承辊的最大重磨量,mm;DLW为轧制线标高与上工作辊下表面的间隙(对应新辊时),mm;DWI为上工作辊上表面与上中间辊下表面的间隙(对应新辊时),mm;DIB为上中间辊上表面与上支撑辊下表面的间隙(对应新辊时),mm。

3.1.3 斜楔与单级阶梯垫调整量以及阶梯垫级数的推导

斜楔与阶梯垫复合式轧制线调整装置的最大调整量等于斜楔全行程上的调整量与阶梯垫在全行程上的调整量之和。即

式中,ΔHmax为轧制线调整装置的最大调整量,mm;Y1为斜楔全行程上的调整量,mm;K为阶梯垫级数(正整数);Y2为单级阶梯垫调整量,mm。

由于在斜楔与阶梯垫复合式轧制线标高调整装置中先通过阶梯块进行初调节或预调整,再通过斜楔进行微调整或精调,要实现全行程上无级调整,就必须在结构组合设计时保证斜楔全行程上的调整量与单级阶梯垫调整量相等(即斜楔在全行程上的调整量为阶梯垫的一个阶跃)。即Y1=Y2,为推导计算方便,令

此外,每次进行轧制线标高调整时,都应补偿新辊时各辊间的辊缝值(此值固定不变),为使轧机窗口结构紧凑及轧制线调整方便,在进行斜楔与阶梯垫复合式轧制线标高调整装置结构设计时通常取单级阶梯垫调整量等于新辊时各辊间的辊缝值之和。即

联立式(1)、(2)、(3)、(4),可得

3.2 主要结构参数的确定

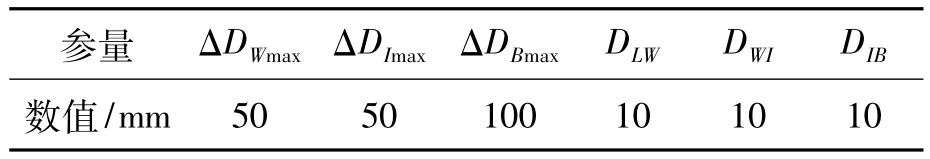

以泰钢1 780 mm六辊UCM型单机架可逆冷轧机组中轧辊的重磨量以及对应新辊时各辊间的辊缝值(表1)为例,确定斜楔与阶梯垫复合式轧制线标高调整装置的主要结构参数。

表1 轧辊的重磨量以及对应新辊时各辊间的辊缝值Table 1 Regrinding quantity and gap between rollers as corresponding to new rollers

将表1中的有关数值带入式(3)、(4)、(5)中,可确定出:

斜楔全行程上的调整量Y1=10+10+10=30 mm;

单级阶梯垫调整量Y2=Y1=Y=30 mm;

阶梯垫级数K=(50+50+100/2)/30=5;

3.2.1 斜楔驱动油缸行程X1和斜楔角度α的确定

由于斜楔全行程上的调整量Y1、斜楔驱动油缸行程 X1和斜楔角度 α满足三角函数关系,即

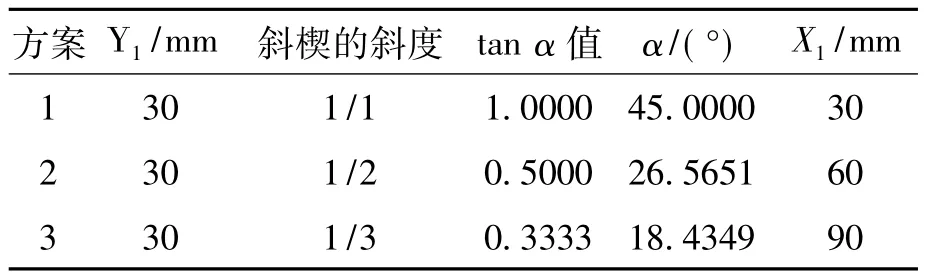

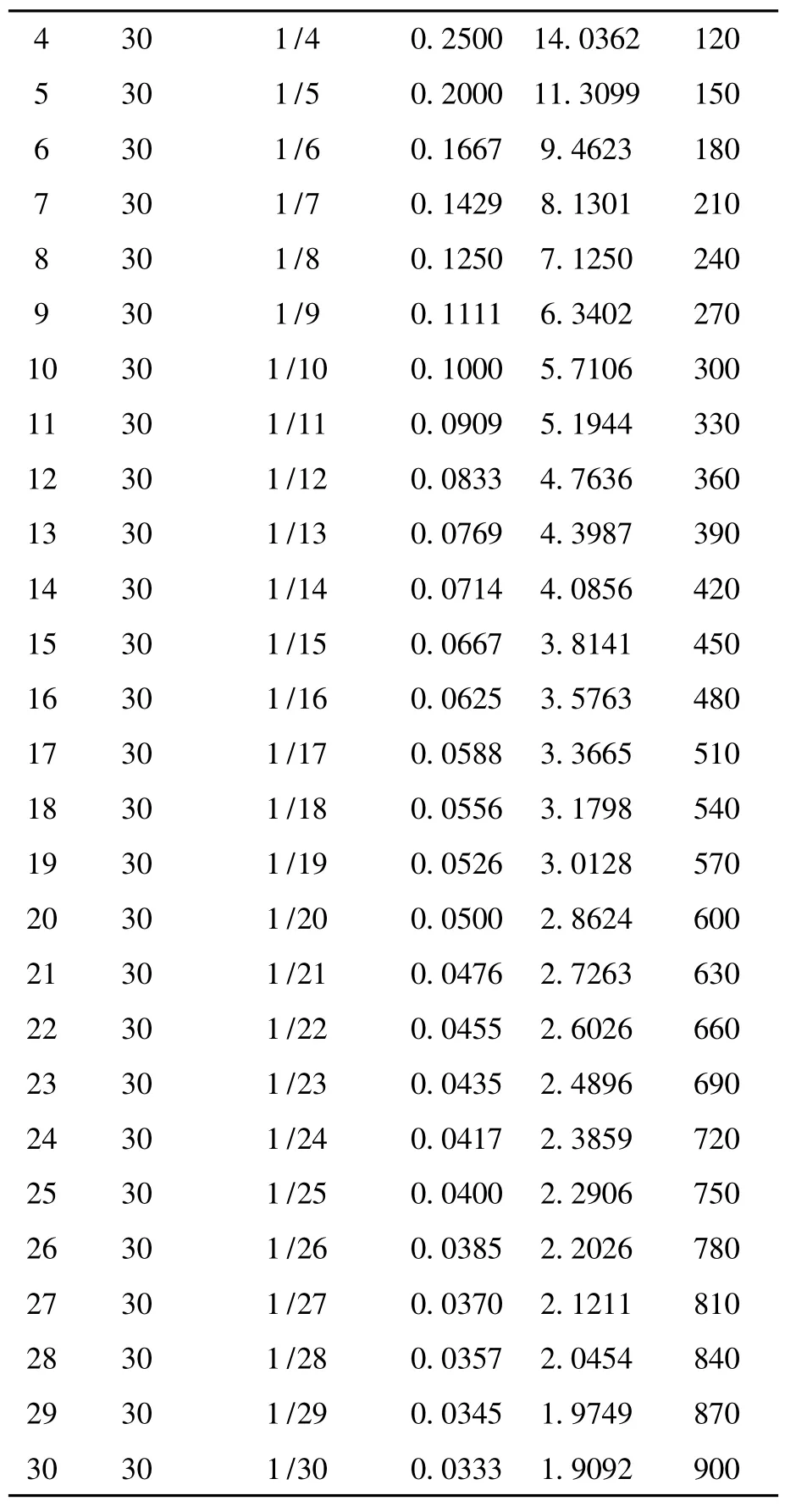

从式(6)可知,当斜楔全行程上的调整量Y1确定后,随着斜楔角度α的减小,斜楔驱动油缸行程X1在增加,该装置的调整精度也在提高。为确定斜楔驱动油缸行程X1和斜楔角度α,本文采取定值列表的方法,其数据见表2。

表2 Y1、X1与α关系值Table 2 Y1and X1versus α

4 30 1/4 0.2500 14.0362 120 5 30 1/5 0.2000 11.3099 150 6 30 1/6 0.1667 9.4623 180 7 30 1/7 0.1429 8.1301 210 8 30 1/8 0.1250 7.1250 240 9 30 1/9 0.1111 6.3402 270 10 30 1/10 0.1000 5.7106 300 11 30 1/11 0.0909 5.1944 330 12 30 1/12 0.0833 4.7636 360 13 30 1/13 0.0769 4.3987 390 14 30 1/14 0.0714 4.0856 420 15 30 1/15 0.0667 3.8141 450 16 30 1/16 0.0625 3.5763 480 17 30 1/17 0.0588 3.3665 510 18 30 1/18 0.0556 3.1798 540 19 30 1/19 0.0526 3.0128 570 20 30 1/20 0.0500 2.8624 600 21 30 1/21 0.0476 2.7263 630 22 30 1/22 0.0455 2.6026 660 23 30 1/23 0.0435 2.4896 690 24 30 1/24 0.0417 2.3859 720 25 30 1/25 0.0400 2.2906 750 26 30 1/26 0.0385 2.2026 780 27 30 1/27 0.0370 2.1211 810 28 30 1/28 0.0357 2.0454 840 29 30 1/29 0.0345 1.9749 870 30 30 1/30 0.0333 1.9092 900

下面是对表3中的30种方案的评价选择。

(1)方案 1~方案 6,斜楔角度 α大于8.53°,斜面不能够实现自锁,故这些方案直接舍弃;

(2)在方案7~方案30中,为保证斜楔的机械加工精度及结构设计方便,通常取斜楔的斜度为优先数系,可筛选出方案10、方案20和方案30;

(3)在方案10、方案20和方案30中,方案10的斜楔斜度较方案20和方案30大,致使轧机机架窗口拉大、重量增加,轧机自然刚性减小,这样的结构设计不够合理,舍弃方案10;

(4)比较方案20和方案30,方案20的斜楔角度 α=2.8624°,驱动油缸的行程 X1=600 mm,方案30的斜楔角度α=1.9092°,驱动油缸的行程X1=900 mm,可知方案30的斜楔驱动油缸的行程较方案20的长,轧线调整响应慢,且其刚性较方案20的刚性差,故舍弃方案30。

综上所述,选取方案20,从而确定出斜楔角度 α=2.8624°,斜楔驱动油缸的行程 X1=600 mm。

3.2.2 阶梯垫驱动油缸行程X2的确定

为确定阶梯垫驱动油缸行程,需要引入单级阶梯垫长度,单级阶梯垫长度主要由轧机规格和上支撑辊轴承座尺寸等决定,泰钢1 780 mm六辊UCM型单机架可逆冷轧机组的轧制线标高调整装置的单级阶梯垫长度设计为150 mm。

所以,阶梯垫驱动油缸的行程X2=K×L=5×150=750 mm。

3.3 主要结构参数的验算

将表1和表2中的有关数值带入式(1)中,便可确定出轧制线标高需要的最大调整量为ΔHmax=ΔDWmax+ΔDImax+ΔDBmax/2+DLW+DWI+DIB=50+50+100/2+10+10+10=180 mm,斜楔在全行程上的调整量为Y1=X1×tanα=600×0.05=30 mm,阶梯垫在全行程的调整量为K×ΔHmax=Y1+K×Y2=180 mm,故该斜楔与阶梯垫复合式轧制线调整装置的调整能力完全满足该机组轧制线标高调整的要求。

由于Y1=Y2=30 mm,即斜楔在全行程上的调整量为阶梯垫的一级阶跃,即斜楔与任一级阶梯垫配合均可实现全行程内的无级调整。

斜楔角度为 α =2.8624°<<8.53°(自锁角),故斜面完全能够实现可靠自锁。

4 轧线实时调整应用

本轧线调整装置的调整模式分为手动和自动两种。

4.1 手动模式

在手动模式下,通过手动旋钮,在比例阀控制下,油缸带动斜楔及阶梯垫在全行程内任意方向移动,此模式仅用在调试或设备检修时用。

4.2 自动模式

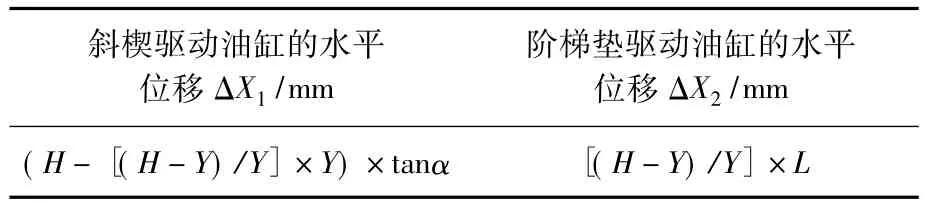

自动模式是本装置的核心调整模式,其通过斜楔和阶梯垫驱动油缸的内置式位移传感器进行检测与控制。当辊系以公称直径(最大直径)在轧制线标高处压靠时,轧制线调整位置定作“0”位。换辊时应将轧制线调整装置中的斜楔及阶梯垫提升到+Y处,换辊后为保证轧制线标高不变,应根据新辊直径的变化对斜楔和阶梯垫的位置进行调整,所需轧制线标高调整装置的实时调整量记为

式中,H0为新辊压靠后上支撑辊中心线到轧制线标高处的距离,mm;DW为重磨后的上工作辊直径,mm;DI为重磨后的上中间辊直径,mm;DB为重磨后的上支承辊直径,mm。

在该模式下,当轧机换辊时,只需将重磨后的轧辊直径输入到计算机中并确认后,控制程序便可按照式(7)计算出实时调整量H,再按照表3中的调整方案进行斜楔与阶梯垫合理组合,分别计算出斜楔驱动油缸的水平位移ΔX1和阶梯垫驱动油缸的水平位移ΔX2,即可实现自动调整。轧制线标高自动调整方案见表3。

表3 轧制线标高自动调整方案Table 3 Automatic adjustment scheme of pass-line

5 结语

采用斜楔与阶梯垫复合式的轧制线调整装置对轧制线标高进行标定,其结构合理,技术成熟可靠,调整精确,响应速度快,有效地实现了冷轧机的轧线标高大行程的快速化分级调整与微量无级调整的结合。目前,该装置在设备中运行平稳可靠,完全达到了设计要求,其成功开发及应用为开发大调节量的轧制线标高调整装置提供了理论依据,尤其对大型宽带钢四、六辊单机架和冷连轧机组中的轧制线标高调整装置的设计开发具有应用参考价值。

[1] 王廷溥.板带材生产原理与工艺[M].北京:冶金工业出版社,1995.

[2] 邹家祥.轧钢机械(第3版)[M].北京:冶金工业出版社,2000.

[3] 成大先.机械设计手册(第4版)[M].北京:化学工业出版社,2009.