冷轧机AGC控制系统模型研究

2011-11-18王斌,寇鹏,窦锋

王 斌,寇 鹏,窦 锋

(中国重型机械研究院有限公司,陕西 西安 710032)

1 前言

近年来,随着汽车、家电产业的高速发展,对板带质量的要求越来越高,因此对轧机液压AGC控制系统的要求也越来越高。运用轧制基本理论和机电液控制技术,分析液压AGC系统的特点,提出优化设计和最优控制的思想,建立系统数学模型,这对于研究轧制过程中各种因素对质量的影响、了解轧机系统本身的固有特性、优化系统控制策略等具有重要意义。

2 液压AGC系统

液压AGC系统的控制对象是油缸,油缸通过电液伺服阀驱动。它的任务是接收电液伺服系统AGC系统的指令值,进行压下缸的位置或压力闭环控制,使压下缸实时准确的定位在指令所要求的位置或压力值,达到设定辊缝或压力的目的。

如图1所示,缸体相对于活塞的位移通过位移传感器检测出来,在实际系统中,为了消除活塞相对于缸体摆动的误差,位移传感器内置于缸体内,传感器分别固定于缸体和与活塞连接的挡板上。位移传感器检测出来的位置信号送到位置实时值输入端,与给定的设定值进行比较,得到的差值送至位置控制器进行调节,并经过伺服放大器进行放大后转换成电流信号送给电液伺服阀,系统中的电液伺服阀直接安装在压下缸上,伺服阀获得电流信号后输出负载流量给压下缸,压下缸就输出一定的位移,直到位移传感器的实测值与设定值相等为止,这就是液压AGC系统的闭环控制的过程。

图1 液压APC系统原理图Fig.1 Schematic diagram of hydraulic APC system

3 AGC控制中的主要模型

AGC控制系统中的模型有若干个,本文主要从以下五个方面进行说明。

3.1 位置控制器

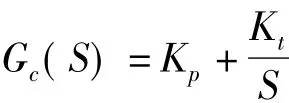

位置控制器主要采用PI控制器,其动态传递函数为

式中,Kp为比例系数;Kt为积分系数。

3.2 伺服放大器

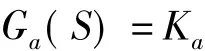

伺服放大器的频宽比电液伺服阀的频宽高得多,响应速度很快,可不计时间常数,故可看做比例环节,其动态传递函数为

式中,Ka为伺服放大器的增益。

3.3 位移传感器

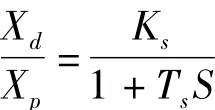

位移传感器可视为惯性环节

式中,Ks为位移反馈系数;Ts为位移传感器时间常数。

3.4 压力传感器

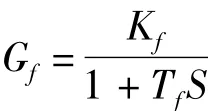

压力传感器可视为惯性环节

式中,Kf为压力反馈系数,Tf为压力传感器时间常数。

3.5 控制调节器

式中,Kp为PID调节器的比例系数;Ti为PID调节器的积分时间常数;Td为PID调节器的微分时间常数。

4 AGC系统控制模型

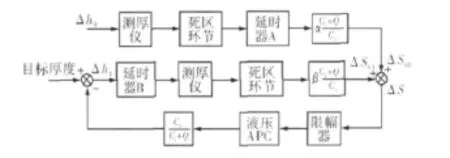

基本AGC系统由前馈AGC、监控AGC等联调所组成。通过AGC系统的控制,使来料厚度偏差得以消除,以保证成品带钢的厚度精度。如图2所示。

图2 前馈及监控控制模型结构图Fig.2 Structural diagram of feedforward and monitoring control model

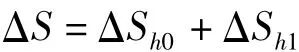

式中,ΔSh0为前馈AGC输出量,当来料厚差为监控AGC输出量,当出口厚差为Δh1时,ΔSh1

模型结构图中各个环节的数学模型分析如下:

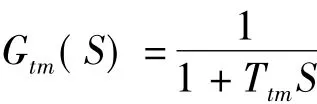

(1)测厚仪环节。测厚仪的信号需要一定的时间处理,所以将对所检测的参数造成滞后,故可用一阶惯性环节来表示为

式中,Ttm为测厚仪的时间常数。

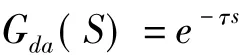

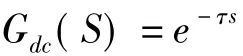

(2)延时器环节。带钢从入口测厚仪监测点移动到轧辊中心线需要一段时间,其传递函数可以用延迟环节表示为

式中,τ为带钢移送延迟时间,τ=l0/v0,l0为机架前测厚仪与辊缝之间的距离;v0为带钢入口运行速度。

除了入口测厚仪测量点到辊缝需要一定时间,同时还要考虑测厚仪和液压压下执行机构也需要一定的响应时间,使得带钢的测量点在进入轧辊时,辊缝正好调整完毕,这样才能消除该厚差。前馈控制延时器B的传递函数可以用延迟环节表示为

式中,τ为带钢移送延迟时间,τ=L0/V0-τm;τm为测厚仪和液压压下的响应时间。

带钢从轧辊出来后移动到出口测厚仪的监测点也需要一段时间,即监控控制的纯滞后时间。该纯滞后时间特性由延时器C实现,可以用延时环节来表示为

式中,τ为带钢移送滞后时间;τ=l1/v1;l1为轧辊辊缝与出口测厚仪之间的距离;v1为带钢出口运行速度。

(3)死区环节。设置厚差死区环节的目的是在保证控制精度的前提下,避免液压压下频繁动作,防止压下执行机构产生不必要或误动作,造成系统不稳定,起到保护压下设备和滤波的双重作用。死区输出按以下算法。

式中,Δh0为测厚仪的输出信号;d为死区域值;Δhx为死区环节输出信号。

(4)限幅器环节。设置限幅器环节是为了保证液压AGC的输出不大于最大值,避免辊缝调节量过大而影响带材的平直度,实际上是考虑了液压压下对板型的影响。限幅器按以下算法。

式中,ΔS为限幅器的输入信号;ΔSmax为限幅器的限定幅值,即允许的单机架最大辊缝调节量;ΔS1为限幅器环节的输出信号。

5 结束语

本文从液压轧机控制系统的原理为出发点,面向对象建立轧制模型。根据液压AGC系统的组成、各部件的动态环节和常用的控制方式,建立综合的参数化控制模型,基于这种模型,在多套轧机控制系统上成功应用,是较全面且利于分析轧制过程中各种因数对带材精度的影响的模型。

[1] 刘长年.液压伺服系统的分析与设计[M].北京:科学出版社,1985.

[2] 连家创,刘宏民.板厚板型控制[M].北京:兵器工业出版社,1996.