冷轧卷取机张力自适应控制器的研制

2011-11-18区兴华管园园商亚丹

区兴华,管园园,张 东,贾 涛,焦 悦,商亚丹

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.西安科技大学,陕西 西安 710054)

1 前言

轧钢设备的控制系统由压下系统、主传动系统、基础自动化系统三大系统组成,而张力控制作为传动系统中重要组成部分,其控制的好坏直接影响冷轧板材质量,因此也对轧机张力控制精度和张力系统的动态特性和静态特性提出了更高的要求。本文在分析原有张力系统的特点后提出基于直接张力控制模式下的参数自适应控制方法、硬件平台的研制、系统控制框图和软件仿真验证。

2 卷取张力控制系统[1,2]

轧制过程中,卷取机起着十分重要的作用,它承担着向轧机输送原料和收集成品的任务,同时保证轧制的连续进行和成品质量。系统组成如图1所示,系统由主轧机、左、右卷取机、左、右导向辊等组成,电动机经减速箱后带动主轧辊和卷筒对轧件进行轧制和输送。张力控制系统对左、右卷取机进行张力控制。

图1 系统组成图Fig.1 Diagram of system composition

对于卷取机张力控制系统的控制性能来说,其优劣程度取决于对以下三个方面的调节能力:第一,在主机加减速阶段,也就是建立张力阶段,如何控制卷取机使其跟随主机速度的变化,克服加减速造成的动态力矩对张力的影响,合理的补偿抵消扰动影响,避免张力的振荡;第二,在主机稳速运行阶段,如何克服卷径的变化带来的张力波动;第三,如何解决由于卷径变化及其它工艺参数的改变而造成的系统模型参数改变的问题。

随着全数字调速装置的广泛应用,如西门子的6RA70系列直流调速装置、卷取工艺控制板T400、欧陆590系列直流调速装置、ABB的DCS600系列直流调速装置等在实际工程项目中应用,主机加减速和卷径变化引起的张力波动已经得到较好的解决,而由于工艺参数和设备参数变化引起的张力扰动则不能很好的解决。基于现行张力控制器多采用固定PID参数进行调整地现状,本文提出了基于RBF神经网络在直接张力控制方法的基础上增加PID参数在线自适应算法,以解决系统模式参数变化引起的张力扰动、提高控制精度的直接式参数自适应控制系统。

3 张力自适应控制器

3.1 控制系统组成

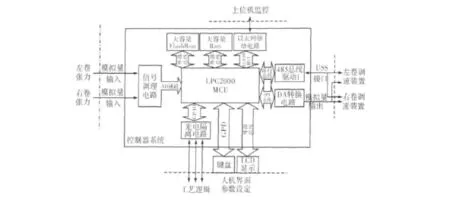

参数自适应张力控制系统采用高性能单片机作为硬件控制平台,研制张力控制器,自行开发张力系统对象模型辨识函数包、PID参数自适应函数包、PID控制函数包、Jacobian信息函数等。控制系统以模拟量形式和通信形式输出控制量给调速装置,这样利用全数字调速装置实现速度和电流环,提高整体方案的可靠性、通用性和推广性。系统控制框图如图2所示。

图2 系统控制框图Fig.2 Block diagram of system control

3.2 基于LPC2000系列单片机的张力控制器

张力控制器要完成模型辨识、参数自适应等高级功能,要求硬件运算速度快、储存量大、高精度A/D转换、防护等级高。作者选用NXP公司的LPC2000系列MCU为核心搭建系统硬件平台,研制出参数自适应张力控制器。LPC2000为ARM构架,是一款具有外设的SOC(system on chip,片上系统)。ARM系列MCU是现在流行的,具有低价格、高性能、能耗小等特点;应用广泛,适用于多种领域,比如嵌入控制、消费、教育类多媒体和移动式应用等。LPC2000是一款集成了多种功能外设,专门为工业设计的MCU,具有以下特点:(1)64K片上RAM;(2)512K片上ROM;(3)最大运行速度可达70MHz;(4)内核工作电压3.3 V,外设工作电压1.8 V;(5)外部8/16/32位总线,可配置成四组,每组的容量可达16 M;(6)4/8路10位的AD转换器,转换时间低至2.44 us;(7)2个32位定时器,6路PWM输出单元,实时时钟和看门狗;(8)多串行接口,2个工业标准的UART,I2C接口,SSI接口和2个SPI接口;(9)多串行接口,2个工业标准的UART,I2C接口,SSI接口和2个SPI接口;(10)最多达96管脚的GPIO;(11)2个CAN2.0接口;(12)10 M/100 M以太网接口;(13)10 M/100 M以太网接口;(14)SD/MMC卡接口;(15)工作温度: -40~+85℃。

结合LPC2000系列MCU的特点,构建系统硬件结构如图3所示。

3.3 基于RBF神经网络参数自适应算法

3.3.1 RBF神经网络结构及学习算法[3]

径向基函数(RBF-Redial Basis Function)神经网络是单隐层的三层前馈网络,是一种局部逼近网络,能逼近任意非线性函数。

一个多输入多输出的RBF神经网络结构如图4所示,输入向量X=[x1,x2,…,xm],输出向量Y=[y1,y2,…,yn],隐层神经元的中心ci、基宽 bi、基函数 hi,输出层权值 wi=[woi,w1i,wli],算法如下。

隐层节点的输出为

RBF神经网络辨识算法:随机初始化网络输出层的权值及隐层中心点,网络采用 K—Means聚类递推算法修正隐层中心点,权值的修正采用LMS(Least Mean Square)方法。

3.3.2 PID参数自适应算法

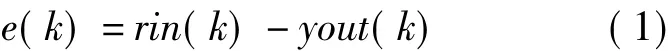

(1)控制器采用增量式PID,则系统的控制误差:

图3 控制器系统硬件结构Fig.3 Hardware structure of control system

图4 RBF网络结构Fig.4 Structure of RBF network

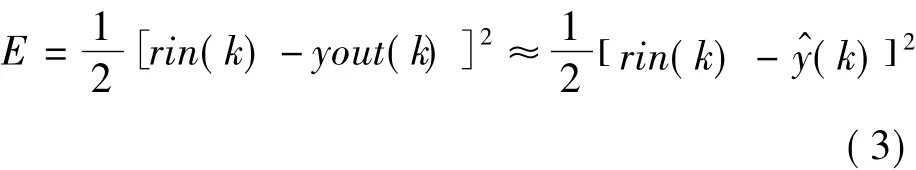

rin(k)为系统输入指令信号,yout(k)为系统实际输出信号。

(2)PID控制算法

(3)PID参数整定性能指标

RBF辨识器输出能够很好的逼近实际系统的输出,因此可以把辨识输出y^(k)近似的看成实际系统的输出yout(k)。

(4)RBF 神经网络 PID 整定原理[4,5]

式中,υ1、υ2、υ3为参数学习率; ∂ y^/∂Δu 为未知对象的信息。

系统辨识问题实际上是一个优化问题。优化准则的选择依赖于辨识目的与辨识算法的复杂性等因素。传统的辨识算法的基本原理是通过建立系统依赖于参数的模型,把辨识问题转化成对模型参数的估计问题。这类算法较为成功地应用于线性系统或可线性化的系统的辨识,就其基本原理来说,可分为三种不同的类型:最小二乘法、梯度校正法、极大似然法。使用神经网络对本质非线性系统辨识不需要预先建立实际系统的辨识格式。神经网络对系统进行辨识是通过直接学习系统的输入/输出数据对,学习的目的是使所要求的误差函数达到最小,从而归纳出隐含在系统输入/输出数据中的关系,这个关系隐含在神经网络内部,他究竟表现为何种形式,对外界系统是不可知的,只要神经网络的输出能够逼近同样输入信号激励下的输出,则认为神经网络已充分体现出实际系统的特性,完成了对原系统的辨识。

通过RBF神经网络对被控系统的在线辨识,能够准确的反映对象的变化,从而为控制器的参数调整提供可靠的Jacobian信息,对PID参数进行在线调整,从而适应系统状态的实时变化。

4 仿真分析

根据现场获取的数据建立卷取机模型,分别采用传统的PID控制方法和参数自适应调整控制方法对被控对象进行控制。仿真波形如图5所示,虚线为传统PID控制效果曲线,实线为参数自适应控制效果曲线。通过仿真波形对比可知,当系统对象参数变化后引起扰动时,参数自适应控制方法能有效的消除系统扰动,而传统PID固定参数控制方法则不能有效消除扰动引起的误差。

图5 仿真波形Fig.5 Simulation waveform

5 结语

仿真结果说明基于神经网络辨识模块能很好的辨识出广义对象,并提取出Jacobian参数,而PID参数在优化算法和梯度下降法的迭代下,经过多次调整能很好的适应广义对象的变化,使张力参数自适应控制系统能很好的消除系统扰动、大幅提高控制精度;验证了基于LPC2000系列单片机的控制器硬件平台运行稳定可靠,运算速率和存储容量均能达到系统要求。

[1] 路兆梅,王勤.带钢卷取张力的直接控制系统的设计[J].东南大学学报,1995,25(3).

[2] 杜京义.冷轧卷取机的张力系统控制[J].电气传动自动化,2002,24(4).

[3] 徐丽娜.神经网络控制[M].哈尔滨:哈尔滨工业大学出版社,1999.

[4] 宋宜宾,王培进.基于径向基函数神经网络的非线性模型辨识[J].计算机工程,2004,30(5).

[5] 宫赤坤,华泽钊.RBF网络在线辨识算法与应用研究[J].甘肃工业大学学报,2002,28(3).