泰钢1 780 mm六辊UCM轧机及其不锈钢冷轧工艺技术

2011-11-18任来锁

任来锁,张 凯,计 江

(1.山东泰山钢铁集团有限公司,山东 莱芜 271100;2.中国重型机械研究院,陕西 西安 710032)

1 前言

不锈钢冷轧机不仅直接影响着不锈钢冷轧板带产品的表面质量、尺寸精度、板形和机械性能,也影响着机组生产效率和制造成本。为降低生产成本,适应多钢种轧制需求,山东泰山钢铁集团有限公司于2010年3月建成投产了国内首条1 780 mm碳钢、不锈钢两用六辊UCM可逆冷轧机,该冷轧机由中国重型机械研究院有限公司设计成套,采用了多项最先进的装备和控制技术,使得该设备在建成投产后3个月即达到设备设计的各项技术指标(速度、最薄厚度、控制精度等指标)及月产2万多吨的生产能力。

2010年11月对该机组进行了不锈钢冷轧的调试与试生产,该机组生产的300系、400系及TS21系不锈钢冷硬板经后续清洗、光亮退火和拉矫、平整处理后产品表面质量、性能质量均达到或超过20辊轧机的质量标准,深受用户欢迎。

2 机组的主要技术参数、配置和技术特点

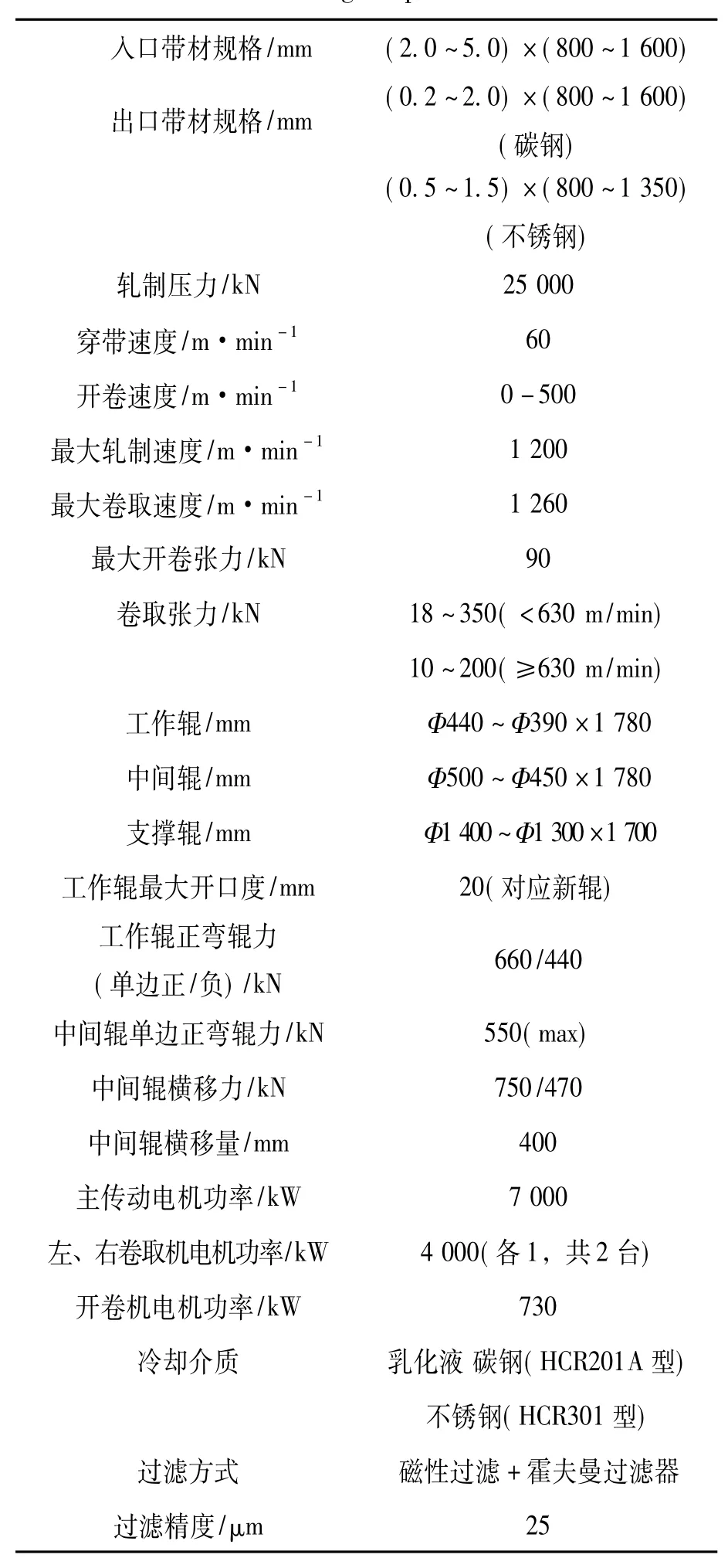

表1 机组的主要技术参数Table 1 Main technological parameters of cold mill

2.1 机组主要配置

(1)电气控制系统由德国西门子公司负责成套供货与调试,采用的是西门子当今最先进的SM150控制系统,并由其提供完整的二级计算机控制软件;

(2)为满足高档次不锈钢生产需要,在开卷机前配置有收纸机,在左、右卷取机上方配置有收、垫纸机;

(3)为保证带钢表面乳化液吹扫效果,除油辊采用四辊交错布置方式,材质采用轧辊材质(92CrMo);

(4)气刀设置有三排,除油辊前1排选用美国依爱(EXAIR)超级节能气刀,除油辊后有2排气刀梁,每个气刀梁上含有30个喷嘴(间距55mm);

(5)安全联轴器选用液压安全联轴器;排烟雾风机采用变频调速控制与生产联锁控制;

(6)工艺润滑流量达到15 000 L/min,工艺润滑系统主要有净液输送系统、污液输送系统、轧制方向控制装置、分段冷却装置和板形仪等组成,乳化液配置和过滤系统主要设备包括原液箱1个(6 m3)、污液箱1个(90 m3)、净液箱1个(80 m3)、霍夫曼平床过滤机1台(过滤精度0.015 mm)和磁性过滤器1台等;

(7)喷嘴横梁5辊(单侧),其中:中间辊喷咀横梁2根(每个中间辊1根,喷咀20个,分成9个区);工作辊喷嘴横梁2根(每个工作辊1根,喷嘴40个,分成9个区);支承辊喷嘴横梁1根(上支撑辊1根,喷嘴20个);

通过试验示范,云天化葡萄套餐肥料得到了种植户的认可,在用肥量及相同种植情况下,有增收作用。在试验示范的跟踪过程中,云天化产品的前期优势明显,中期表现出根系发达,抗病性好、大小粒基本没有、特别是红宝石的裂口明显减少、叶绿素含量明显较高、糖度平均高3个点,采收后色泽红润、果实上色好,果粉较多,每亩增收2656.6元,给农户带来的一定的经济效益,在当地赢得了口碑。达到了示范田建设的目的。

(8)油气润滑选用莱伯斯产品,用于轧机支承辊、中间辊、工作辊、转向辊和除油辊等轴承的润滑与冷却。

2.2 机组的主要技术特点

(1)主轧机、开卷机和左右卷取机采用全数字交流变频调速,PLC控制;

(2)全液压推上,厚度自动控制(AGC),液压AGC系统具有恒位置控制、恒轧制力控制及倾斜自动调整控制等功能;

(3)轧机具有压下调偏、轧辊调零功能;

(4)开卷机具有CPC自动对中功能;上卷有高度及宽度对中装置;卸卷小车具有称重装置;

(5)工作辊、中间辊快速换辊装置可同时换四辊,也可单独换工作辊、单独换中间辊;

(6)轧机电气系统具有过载保护,断带保护和紧急停车等安全保护系统;主机和卷取具有带尾自动减速、准确停车功能;卷取机具有圈数记忆功能;

(7)轧机速度控制,开卷、卷取机速度/张力控制,数字显示;

(8)轧线标高采用斜楔+阶梯垫块快速调整;

(9)机组配有张力计和激光测速仪;

(10)轧机具有轧辊精细冷却、工作辊正/负弯辊、中间辊正弯辊控制和中间辊横移予设定等板形调整手段;

(11)机组配有单边板形检测(出口侧)和板形闭环控制系统;

(12)机组生产工艺联锁及故障报警采用PLC可编程控制,实现生产过程自动化;

(13)机组采用二级计算机控制,实现机组的生产过程控制,机组具有轧制规程计算及道次分配,规程和参数优化,工艺过程实时参数和关键的检测、显示和报警。

3 机组生产不锈钢的冷轧工艺和技术

目前,泰钢不锈钢冷轧产品执行标准是GB/T3280-2007(《不锈钢冷轧钢板和钢带》),不锈钢冷轧的生产工艺是:热轧不锈钢卷(黑卷)(热轧退火酸洗机组实施退火酸洗(白板)(六辊不锈钢冷轧轧制(连续光亮退火实施清洗、退火和拉矫(四辊平整机平整(精整包装。其中,影响产品质量的关键因素在六辊不锈钢冷轧工序。

为做好不锈钢冷轧的开发生产,泰钢组织编写了《1 780 mm冷轧机开发生产冷轧/冷硬不锈钢板大纲》和《实施细则》,从原料进厂检查到工艺通道检查、更换与调整;从工艺备件的准备到工艺参数的优化、调整与记录;从产品上卷操作到过程产品质量检查、记录与反馈;从产品转序到包装与储运等实施全方面、全过程的监控。

3.1 工艺润滑控制

轧制不锈钢与轧制碳钢对工艺润滑要求不尽相同,按照传统的不锈钢冷轧应采用纯油轧制,但1 780 mm冷轧机的工艺润滑系统是按照常规碳钢轧制设计的,采用纯油轧制会造成现有乳化液系统的污染,若乳化液整体更换成本很高,且对后续的生产影响较大。为此,对不锈钢的轧制决定采用乳化液轧制,并与国内知名冷轧机轧制油生产商合作,在原HCR201A碳钢轧制油基础上开发出HCR301不锈钢轧制油添加剂(按照一定比例添加);开发出乳化液油品颗粒可控技术。对乳化液技术指标进行调整,要求末道次适当控制乳化液的流量和启闭时间。不锈钢轧制乳化液技术指标见表2。

表2 乳化液的技术指标Table 2 Qualifications of emulsified liquid

3.2 轧辊合理选用

传统20辊轧机工作辊辊径较小,一般为Φ63.5 mm,且多选用 Cr12Mo1V1材质。目前1 780 mm冷轧机轧制碳钢时常用的轧辊材质是92CrMo。为满足不锈钢轧制需要,要求轧制不锈钢时全部换辊,轧辊选用Cr3材质,换辊后首先进行1~2卷碳钢卷轧制(热辊),然后再进行不锈钢轧制,严格控制轧辊相关技术指标。为减少变形抗力,降低轧制力,要求尽可能选用小辊径工作轧辊轧制,保证淬硬层深度;为保证带钢表面质量,在末道次轧制时更换抛光辊轧制,轧辊技术指标见表3。

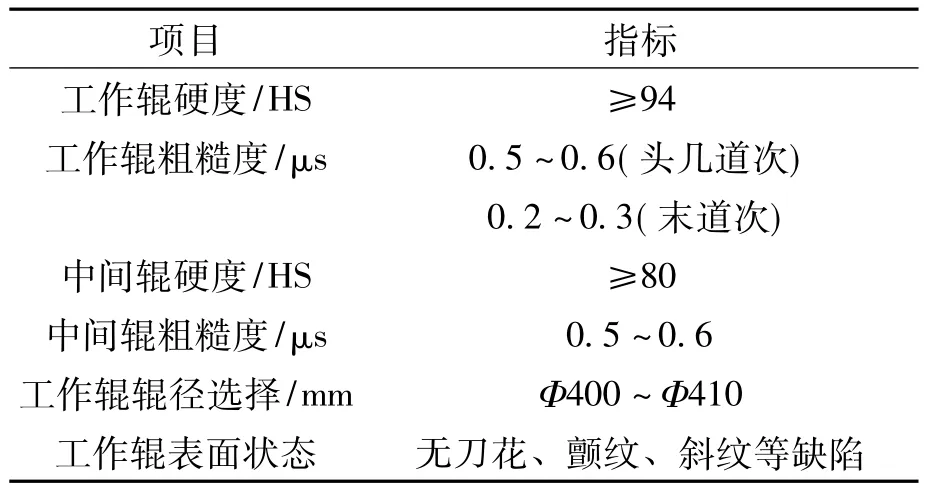

表3 轧辊的技术要求Table 3 Specifications of rollers

3.3 轧制工艺优化

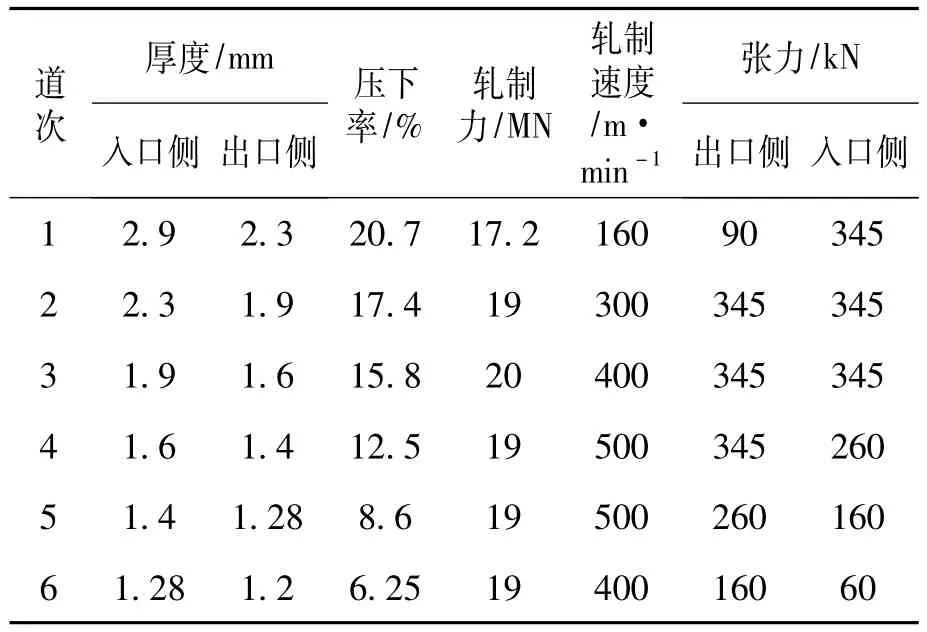

根据不锈钢变形特点,在轧制过程中采用大张力、大压下量轧制原则,而对终轧道次采用低压下量、低张力卷取方式,以便于轧制完成后的卸卷工作。不锈钢冷轧典型产品的轧制工艺见表4~表7。

表4 304系不锈钢轧制工艺(1.0 mm×1 250 mm)Table 4 Rolling technology of 304 stainless steel(1.0 mm×1250 mm)

表5 304系不锈钢轧制工艺(1.2 mm×1 250 mm)Table 5 Rolling technology of 304 stainless steel(1.2 mm×1 250 mm)

表6 410S系不锈钢轧制工艺(1.0 mm×1 250 mm)Table 6 Rolling technology of 410s stainless steel(1.0 mm×1 250 mm)

表7 TS21系不锈钢轧制工艺(1.2 mm×1 270 mm)Table 7 Rolling technology of TS21 stainless steel(1.2 mm×1 270 mm)

4 结束语

通过优化设备技术参数和轧制工艺参数,泰钢1780 mm六辊UCM轧机成功开发并批量生产了300系、400系和TS21系不锈钢,取得了较好的效果。在生产过程中发现该机组冷轧不锈钢时也存在一些问题:轧制TS21系不锈钢时轧制压力基本上处于上限,过大的轧制力易造成轧辊爆裂、工作辊弯曲变形;碳钢乳化液过滤系统不太适合于不锈钢轧制等,需要在今后的生产应用中不断摸索。2010年年底泰钢又对该机组进行了冷轧硅钢轧制技术的研究与应用,并开发生产了50WB600、50WB540等牌号硅钢产品。

泰钢通过六辊轧机轧制不锈钢生产技术的研究,为六辊UCM轧机高速轧制不锈钢积累了经验(轧制速度达到600m/min以上),高速轧制有利于提高产品质量和降低生产成本,具有一定的推广价值。

[1] 王廷溥.板带材生产原理与工艺[M].北京:冶金工业出版社,1995.

[2] 邹家祥.轧钢机械(3版)[M].北京:冶金工业出版社,2000.

[3] 潘纯久.二十辊轧机及高精度冷轧钢带生产[M].北京:冶金工业出版社,2003.