我国冷轧板带材生产技术现状及发展方向

2011-11-18谢东钢高林林

谢东钢,高林林

(中国重型机械研究院有限公司,陕西 西安 710032)

1 前言

我国钢铁工业在“十一五”期间得到快速发展,为国民经济的发展做出了巨大贡献。2010年钢材生产总产量已接近7亿t。目前钢材的产能总体上已经出现过剩,钢材生产重点将转向结构调整和品种规格、质量升级换代等。同时,根据我国的实际现状,联合发展、提高质量和深度加工、节能降耗等应是重点发展的方向。据有关统计资料显示,在我国所有钢材品种中,冷轧薄板、冷轧薄宽带钢仍然是国内市场自给率和占有率最低的产品。也是现今需要重点给予关注的领域。本文结合冷轧板带材生产的技术特点分析我国冷轧板带材生产技术现状及发展方向。

2 我国冷轧板带生产技术现状

2.1 冷轧板带生产现状

近十年来,我国冷轧板带生产需求一直呈现非常旺盛的局面,产能扩张十分迅猛,至2010年初步统计,已建和在建的冷轧板带产能达到9000万t左右,其中建有宽带钢冷连轧轧机超过40台套,而单机可逆式宽带钢轧机100余套,冷轧宽带钢生产产能超过70%以上为冷连机生产。

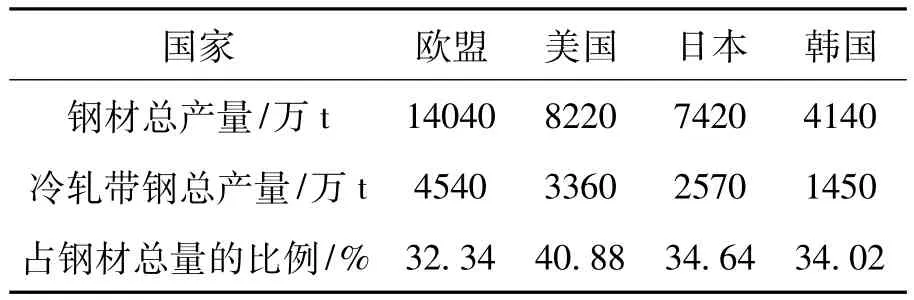

近五年来我国钢材及冷轧带的生产增长情况见表1。可以看出,我国钢材产量在2005年到2009年的得到快速增长,同时冷轧板带材产量逐年快速增长。由于冷轧板占钢材总量的比例较低,虽然也逐年缓慢增长,至今仍不足12%,其增长的速度显然远远滞后于市场需求,表2为发达国家钢材生产的情况,可以看出冷轧带钢占钢材总量的比例均超过30%。

表1 近年我国冷轧板带钢产量和占钢材总产量的比例Table 1 Strip steel output of cold-rolled sheet and proportion of steel total output in China in recent years

表2 2003年欧、美、日、韩钢材产量统计Table 2 Steel output in Europe,America,Japan and Korea in 2003

比较表1与表2,可以看出我国钢材生产状况,冷轧板带比例明显偏低。随着我国工业化进程和城镇化发展,汽车消费的普及,钢材的生产与消耗比例将会向发达国家靠近。近年来我国钢材生产的实际情况也证明了这点。因此,从长远和发展的观点来看出,冷轧板带材需求与发展的前景是广阔的,发展的空间也是非常巨大的。如果按照钢材总产能7亿t计算,每年冷轧板带材产能增加1%,到2015年达到16%,则需增加产能3 500万t,还不到发达国家所占比例的一半。

2.2 冷轧设备的发展概况

纵观我国的冷轧技术应用及发展,大体可以划分为三个阶段,第一阶段1978年以前,是缓慢发展阶段。冷轧是属于技术和经济密集型行业,受国家当时各方面条件的限制,难以发展和建设先进的大型化冷轧工程。在50年代,鞍钢进口了当时苏联的1700 mm连轧机,是我国当时最具规模的冷轧装备。70年代进口了1200 mm单机架可逆冷轧机。另外,还有一些比较落后的低产能、高能耗窄带钢生产设备。第二阶段1978年到1998年,这个时期是稳步发展阶段。随着改革开放及经济建设的需要,引进一批冷轧设备和技术,比较有代表的如1978年武钢进口的1700冷连轧机,1989年宝钢进口的2030 mm冷连轧机等。第三阶段是1998年以后,属是高速发展期。在这期间,仅宝钢就建设了5套冷连轧工程,如 2030 mm,1420 mm,1550 mm,1800 mm,1250 mm等冷连轧机,这些设备全部采用进口技术,不但是国内最先进的装备,也代表了国际上最先进的技术。还有鞍钢的1680 mm,1700 mm等4套冷轧机;本钢的1676 mm,1970 mm冷轧机;武钢的1700 mm,2150 mm冷轧机。

2.3 冷轧生产技术的发展过程

2.3.1 冷轧技术特点

首先,和其他金属塑性变形相比,冷轧的宽厚比最大,导致了板形控制难度大,冷连轧最薄规格0.15 mm,最宽规格2000 mm,宽厚比大于10000。其次,冷态的金属变形抗力大,而厚度精度要求高,因此轧制力大,轧机弹性变形大,要求机架刚性大,同时,轧辊弹性变形大,要求辊系刚性大。轧制力大导致轧辊热膨胀和磨损大,要求冷却润滑充分。再者,为了防止跑偏,改善应力状态,降低轧制力,改善板形,需要带张力轧制。还有产品厚度精度1~5 μm,板形精度小于5I,表面精度不允许有任何瑕疵。这对设备的动态特性、变形环境及其检测和控制系统提出了高要求。

2.3.2 冷轧生产技术的发展过程

从轧辊数量上讲,从最早的2辊轧机逐步发展到4辊、6辊轧机,随着工业发展的需求,包括变形抗力和变形量的提高,又产生了12辊、14辊、18辊、20辊、36辊等机型。从机架数讲,从最早期的单机架可逆到连轧,包括3、4、5、6、7机架等,解决了大批量、高产能的问题。轧制速度也提高到现在的3000 m/min。可以看出总的发展趋势为大型化、高速化、连续化、自动化。

2.3.3 冷轧带钢主要产品

(1)汽车板,如 IF、BH、CQ、DQ等深冲板。我国作为目前世界上最大的汽车产销量国家,随着工业化和经济实力的提升,中国汽车市场已成为全世界注意的焦点。对汽车板的需求也达到了一个空前的高度,显然这也是目前冷轧发展的重点之一。

(2)高强钢板,如双相钢,复相钢等。

(3)电工用钢,如无取向,取向,高牌号到中低牌号硅钢片。我国是电工钢生产和消费大国,机电行业的快速发展带动了电工钢的消费快速增长,冷轧取向电工钢是钢材品种中自给率最低的,显然具备很大 的发展潜力。另外,国家将加大淘汰热轧电工钢的落后技术,为能源产业的高效节能、低碳经济作出更大贡献。

(4)建筑用钢板,如热镀锌板,电镀锌板,彩涂板等。随着我国工业化和城镇化建设的快速突进,工业建筑、民用建筑对冷轧建筑板材的需求前景是十分广阔的。

(5)包装用钢板,如镀锡板,有机涂层板等。优质薄规格的包装带材仍然是我国冷轧行业的薄弱环节。目前已引起市场的注意。

(6)不锈钢板,如耐腐蚀板,装饰板,厨房用板等。

(7)家电用板,如洗衣机类,冰箱空调类等。

3 冷轧生产技术的发展

3.1 冷轧产品生产的发展

根据目前我国冷轧产品的需求情况,一方面是解决国内自己需求的快速增长。家电消费已进入每个中国家庭,车子、房子的需求高峰已经到来。所以汽车板、建筑板等则是这类产品的典型代表。另外一方面是替代进口,解决市场占有率和自给率低的问题。据有关资料介绍,在我国2010年进口的钢材中,板带材进口量占总进口量的比例超过80%,而其中进口量最大的品种依次为优质镀层板、高精度冷轧薄宽带钢、电工钢和不锈钢板带,总量占板带材进口总量的比例超过70%。

我国冷轧宽带钢生产的产品厚度大多为0.25 mm以上,可以轧制生产薄至0.18 mm产品的大型设备屈指可数,大部分是单机架六辊或二十辊可逆式轧机可以生产这样的薄规格产品,但是目前有许多高新产品需要轧制更薄的规格,导致了目前冷轧带钢生产中薄规格产品缺乏的状况,例如,典型的镀锡板厚度由0.18~0.32 mm向降至0.1~0.18 mm发展,还有一些电子用低碳深冲钢带如0.25 mm厚的电阻帽冲压带,0.1~0.2 mm的电磁屏蔽材料,0.15 mm的传统电视的荫罩材料等。此外,电工钢的发展也需发展薄规格的高效电工钢,例如取向的Hi-B电工钢原生产厚度为0.27 mm和0.23 mm,现为了降低涡流损耗需将厚度减薄至0.15 mm。生产高效电机用的无取向电工钢同样为降低涡流损耗,板厚由原来通用的0.5 mm和0.35 mm厚减薄至0.1~0.3 mm。同样,薄规格彩涂板也受到建筑业等领域的广泛欢迎,由典型的0.35mm和0.5 mm降至0.12 mm、0.16 mm和0.18 mm,可节约金属消耗与成本。所以薄规格彩涂板的基板也一直供应紧张,而且也限制了薄规格彩涂板生产。据估计薄规格的需求量(0.15 mm以下)每年超过200万t。

所以,生产薄规格、多品种的带材变得十分的需要,在一些冷轧厂已有CDCM冷连轧机组的基础上,增建一些高品质的单机架可逆式六辊轧机或多辊轧机,是尽快应对调整产品规格需求的重要措施。

3.2 冷轧技术的发展

(1)根据我国冷轧产品的发展趋势,冷连轧需要高水平的设备,以满足市场未来的需求。在这方面,除了要紧跟世界发展方向外,尤其要大力发展我国自己民族品牌的冷连轧核心技术。到目前为止,国内的主流冷连轧设备的核心关键技术仍然被外国人完全垄断。

动态变规格,即不停机改变产品规格,包括轧件厚度、轧件宽度、轧件材质等,需要动态及时准确调整辊缝、速度、张力等。

多组自动控制(AGC)系统,包括预控/监控AGC、秒流量 AGC、张力预控 AGC/监控 AGC等,以适应高速化,连续化,自动化的发展趋势。

三级计算机控制,一级直接数字控制计算机包括AGC、AFC、ATC、APC等。二级过程控制计算机,包括工艺参数设定计算、自适应学习、带钢跟踪、数据采集与交换、生产数据收集与分析等。三级生产控制计算机,包括数据传输,生产计划编制,合同安排,初始来料数据处理,轧辊数据处理及产品数据管理等。

板型控制,如 HC,UC,UPC,CVC,VC,PC等板型调整、板型自动检测和闭环控制等。

(2)为了适应专业化生产和产品灵活性的要求,加快开发多种单机架可逆的小辊径轧制薄带的高精度轧机,满足轧制生产薄带钢的需求。截止到目前公认轧制薄带钢,特别是硅钢和不锈钢等高强度、难变形的带材,最佳的轧机仍是传统的二十辊轧机,当然在结构上已有很大的突破,不再局限于过去的整体机架,发展了双牌坊式的二十辊轧机及无鞍座整体辊箱式的二十辊轧机等,目的均为了简化制造精度和结构,便于操作与维护,降低使用成本,同时保留二十辊最大的优点——小工作辊径和良好的厚控精度和板形,可实现大变形轧制极薄带和高精度的产品。此外各种新型的六辊HC轧机、12辊轧机、14辊轧机和18辊轧机的相继研制,极大增加了生产薄规格产品的手段。但到目前为止,国内水平较好的这一类机型全部采用了进口设备,显然,这也是我国近期轧制技术发展的重点领域之一。

3.3 冷轧板带生产的新技术及发展趋势

根据未来世界经济发展的方向,冷轧板带生产技术要实现可持续发展,必须使冷轧生产过程符合生态要求,亲善环境,做到节能降耗。

3.3.1 冷轧带坯原料的无酸洗除鳞工艺

在冷轧带的生产中,热轧坯原料的酸洗除鳞一直是冷轧生产流程中最大的污染环节。据有关资料介绍,多年来轧钢界一直在探索喷丸除鳞、水流喷砂除鳞、电解除鳞等工艺,但目前均未能实现工业化实际应用。最近有报道世界上第一套采用无酸除鳞技术的工业化年产10万t的机组已在意大利的一家带钢厂投入运行,有望成为工业化的无酸除鳞工艺。该工艺中的第一步是加热,带钢在无氧化气氛中快速地加热到某一最佳化学反应温度。第二步是化学反应工序,该工序在富氢(25% ~95%H2)的混合气体中进行,混合气体反应时室内仍有理想的混合气体组成。使用风机实现气体的混合并抽走反应后的废气。在该工序中,带钢表面的氧化皮将与气体中的氢(H2)反应而被还原成金属铁。第三工序为冷却工序。此工序在H2和N2气氛中进行,以防止带钢冷却到室温前再次被氧化。根据试验机组的运行结果,经无酸除鳞后带钢表面的洁净度远远优于传统酸洗的表面,即表面全无氧化物、光滑及具有金属光泽。但工业应用还有很长的路要走。

3.3.2 液氮冷却机用于带钢冷轧

冷轧的工艺润滑也是冷轧工艺中的另一污染源。一方面污染车间生产环节,另一方面污染带材表面,尤其是大量的工艺润滑的乳液经使用后氧化变质,成为废乳液后的回收处理及防火等安全问题。因此研究替代水乳液或油润滑液的开发应用具有重要的环保意义。据介绍近年来德国开发出了一种新型的冷却技术,即应用液氮作为冷轧冷却剂替代水/油乳化液,该冷却技术是使用喷嘴将液氮(温度-196~-170℃)喷洒于咬入轧辊前的带钢表面。液氮的快速散热功能允许提高轧制速度,提高压下量,在该厂单机架轧机上生产某些钢种时,速度可达600 mm/min。传统的润滑剂通过减小摩擦降低产生的摩擦热,与此相反,液氮几乎不具备润滑效果,但其可以快速地将摩擦产生的热量散去,自身也蒸发,经实际应用显示出其在安全性方面的优势,消除了火灾和爆炸隐患,同时消除有害的轧制液蒸汽,消除轧制液对工作区污染。产品质量良好,表面质量更加均匀一致,不会产生由于残余乳液造成表面锈蚀,也彻底解决了带材轧制时表面残油处理的世界性难题。在高速轧制条件下可获得镜面加工表面。在生产成本上由于无需增添设备,并可省去轧制液循环设备及轧制液购置等费用,降低了成本和电耗,并减少了轧辊更换次数和研磨次数等,生产成本明显得到降低。当然在后续推广应用方面还有许多问题要解决,例如是否因摩擦系数增大而增加冷轧电耗,如何开发降低摩擦系数的混和润滑方式等。

4 结论

(1)和发达国家相比,我国的冷轧板带比例明显偏低,说明冷轧板带材需求与发展的前景是非常广阔的,空间是非常巨大的。

(2)在冷轧产品中,优质汽车板,电工钢板、薄宽带及高精度包装板是今后一段时间发展的重点品种。

(3)由于冷轧技术含量高,是轧钢技术的集中体现。同时核心技术仍然被国外所垄断。导致了我国冷轧发展明显滞后于热轧。

(4)冷轧领域是一片广阔天地,近年冷轧新工艺新技术有多项新进展,值得关注。

[1] 邓崎琳.在中国钢铁工业协会第四次会员大会上的报告[J].冶金管理,2011(2).

[2] 吴溪淳.加快四个转变推动我国钢铁工业由大变强[J].冶金管理,2011(2).

[3] 刘相华.冷轧生产技术发展与新技术应用[D].沈阳:东北大学,2003.

[4] 湖北省科技信息研究院.冷轧板带钢生产现状及新技术发展研究[Z],2010.

[5] 赵团民,高林林,计江.马口铁基板冷轧机组关键技术[J].重型机械,2008(1).

[6] 张凯,赵团民,高林林.泰钢1780六辊UCM型可逆冷轧机组[J].重型机械,2010(5).

[7] 高林林,陈玺.HC六辊轧机的板形调整特点分析研究[J].重型机械,2006(S1).

[8] 高林林,苏明.钛镍特种金属板带材的应用及技术发展[J].重型机械,2007(6).

[9] 郑岗,谢云鹏,刘丁.板形检测与板形控制方法[J].重型机械,2002(4).

[10]孙福.冷带轧机板形闭环控制中滞后补偿研究[D].秦皇岛:燕山大学,2008.