热轧板掉块缺陷原因分析

2011-11-18谷国刚

谷国刚

(山东泰山钢铁集团有限公司研究所,山东 271100)

公司热轧带钢厂在生产材质SPHC 的热轧板过程中,边部出现脱落掉肉现象。研究所对所送检的掉块进行了分析,找出了掉块形成的原因。

1 试验方法

对所送检的掉块试样进行图像采集,宏观分析。截取金相试样,磨制、抛光,在GX51 金相显微镜上进行金相检测。进行化学成分检验。

用光谱仪对钢板化学成分进行检测。用XL-30 扫描电子显微镜对掉块分层裂纹内物质成分进行电镜能谱分析。

2 试验结果

2.1 宏观检测

该掉块是从钢板边部约80 mm 处脱落,仔细观察掉块断口处发现,掉块存在分层现象,且分层程度不同,有的分层在钢板中心部位,有的分层处两侧钢板厚度不同。试样宏观检测图片见图1。

2.2 金相分析

2.2.1 中心部位分层试样

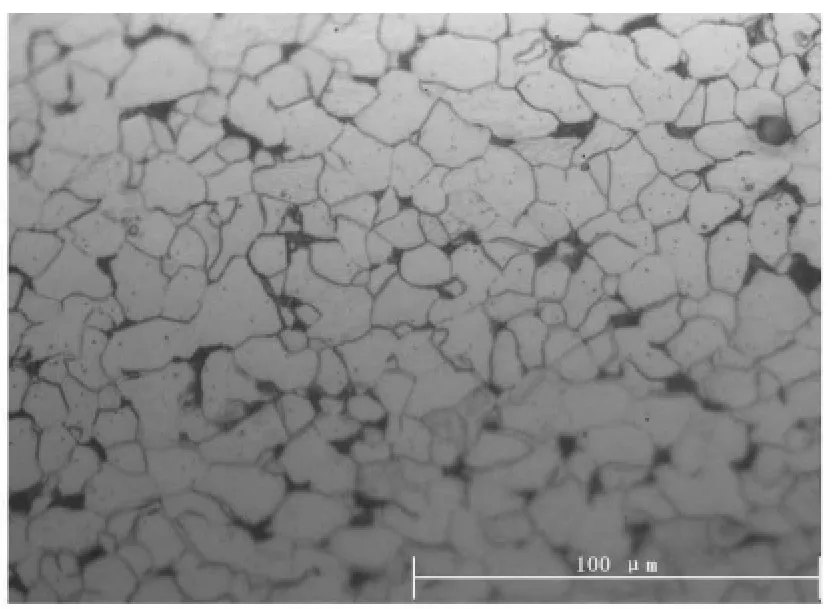

金相分析中心部位分层试样发现,分层裂纹开口部位及尾端无明显的非金属夹杂物、夹渣、氧化、内氧化现象(见图2)。腐蚀后观察发现分层裂纹两侧组织无明显的差别,均为铁素体+珠光体,晶粒度均为Ⅱ9 级(见图3)。裂纹两侧的组织没有关系。

2.2.2 分层不在中心部位试样

图1 试样宏观检测图片Figure 1 Macroscopic inspection picture for specimen

金相分析分层不在中心部位试样发现,分层裂纹开口部位及尾端也无明显的非金属夹杂物、夹渣、氧化、内氧化现象,腐蚀后观察分层裂纹两侧组织也没有明显的差别,均为铁素体+珠光体,晶粒度也均为Ⅱ9 级。裂纹两侧的组织没有关系。

2.2.3 正常部位

金相分析掉块正常部位评定基体内非金属夹杂物级别,发现其基体内D 类非金属夹杂物级别为2.5 级(图4),其它类型的非金属夹杂物级别均为0.5 级。腐蚀后观察其组织为铁素体+珠光体,晶粒度Ⅱ9 级(图5)。

2.3 化学成分检测

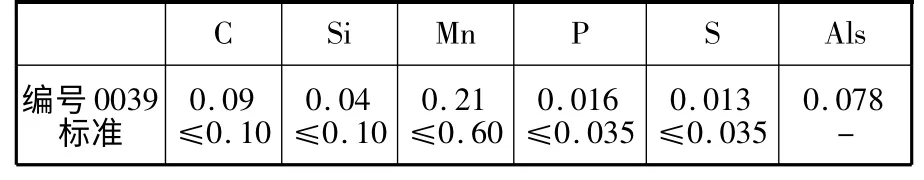

化学成分检测结果见表1。

由表1 化学成分检测结果可知,钢板的化学成分符合标准要求。

2.4 扫描电镜分析

扫描电镜能谱分析发现分层裂纹内部及裂纹尾端物质成分主要为Fe、O,无渣子成分。扫描电镜检测图片见图6。

图2 裂纹尾端形貌腐蚀前Figure 2 Crack tail end before appearance corrosion

图3 裂纹尾端形貌腐蚀Figure 3 Crack tail end after appearance corrosion

图4 D 类非金属夹杂物Figure 4 D type of non-metallic inclusion

图5 正常部位组织Figure 5 Normal position structure

图6 扫描电镜检测图片Figure 6 Inspection picture by scanning electron microscope

表1 化学成分检测结果(质量分数,%)Table 1 Test results of chemical composition(mass fraction,%)

3 讨论

金相检测中心部位分层及分层不在中心部位的试样发现分层裂纹两侧的组织、晶粒度均匀,但裂纹两侧组织没有关系,说明裂纹在前,形成组织在后。热轧组织是在轧后冷却过程中形成的,因此分层裂纹可能由热轧产生,也可能是连铸坯自身存在。热轧生产钢板主要受轧制压力和微张力作用,微张力很小,分析过程中可以不考虑在内。如果材料是均质的,轧制压力不会产生突变,也就不会产生热轧裂纹;材料是不均质的,在轧制过程中就会引起轧制力突变,产生裂纹。因此,说明分层裂纹是由于连铸坯材料不均质造成。连铸坯材料不均质包括两个方面:一是基体内夹渣;二是存在裂纹。扫描电镜能谱检测发现分层裂纹内部及尾端都没有渣子成分,因此连铸坯材料不均质,是由于本身存在裂纹缺陷造成的。金相检测分层裂纹开口及尾端都没有发现氧化、内氧化现象,因此可以进一步确定该分层裂纹是连铸坯内部裂纹,与表面不连通。分层裂纹有的处在钢板中心位置,有的不在中心位置,符合连铸坯三角区裂纹特点,说明该裂纹是三角区裂纹。综上所述,是没轧合的连铸坯三角区内部裂纹导致热轧产生掉块。

4 结论

没轧合的连铸坯三角区内部裂纹导致热轧产生掉块。