栝蒌子油微胶囊化研究

2011-11-17李赤翎

俞 健 李赤翎

(长沙理工大学化学与生物工程学院,长沙 410007)

栝蒌子油微胶囊化研究

俞 健 李赤翎

(长沙理工大学化学与生物工程学院,长沙 410007)

栝蒌子油中的多不饱和脂肪酸对光和热都比较敏感,极易氧化变质,油脂的氧化不仅会使其失去应有的功效性,而且还会产生对人体有害的物质。研究采用喷雾干燥法对栝蒌子油进行微胶囊化处理,保持和稳定其生理活性。研究结果表明,在微胶囊化生产过程研究中,选择麦芽糊精和阿拉伯胶作为复合壁材,对微胶囊包埋率影响大小为芯材与壁材配比 >复合壁材配比 >总固形物含量。正交试验所得微胶囊最佳配比为阿拉伯胶与麦芽糊精的配比 1∶1,芯材与壁材比 2∶3,总固形物质量分数 30%。喷雾干燥的最佳工艺条件为进风温度 180℃,出风温度 80℃,均质压为 35 MPa。

栝蒌子油 喷雾干燥 微胶囊化 包埋率

栝蒌子主要产于山东、四川、安徽等地,含油脂、甾醇、三萜、苷类等物质,其中含脂肪油约为26%,不饱和脂肪酸约占 67%,包括瓜楼酸、油酸、亚油酸、亚麻油酸。亦含有钙、铁、铜、锌等无机元素和谷氨酸、天门冬氨酸、亮氨酸等 17种氨基酸,蛋白凝集素等。其中的多不饱和脂肪酸对光和热都比较敏感,极易氧化变质,微胶囊技术主要是通过利用合成或天然高分子材料,将分散的液体、固体、或是气体物质包裹起来,形成具有半透性或密封囊膜的微小粒子的技术。微胶囊化的作用主要是保护被包裹的物料,隔绝外界不宜环境,从而最大限度地保持物料原来的色香味,生物活性与性能,防止营养物质的损失。而且可掩盖某些物料自身的异味,或使原来不易加工贮存的液体、气体形式转化成稳定的固体形式,很大程度地防止或延缓了产品的变质[1-3]。

1 材料与方法

1.1 试验材料

样品:自制;蔗糖酸酯、单甘酯、A型纯胶、阿拉伯胶、明胶、麦芽糊精、可溶性淀粉:广东广益食品添加剂有限公司;重铬酸钾、碘化钾、无水硫代硫酸钠:均为分析纯,湖南湘仪有限公司。

1.2 试验装置

GB22气压式喷雾干燥器、FM300型试验室分散乳化机 (FLUKO)、JHG-P60均质机:江苏常恒集团。

1.3 试验方法

1.3.1 喷雾干燥法制备样品微胶囊工艺流程:配料→混合→均质→喷雾干燥→过筛→微胶囊产品→检测。

1.3.2 微胶囊配方的优化设计

设计各影响因素的水平见表 1。

表 1 微胶囊配方正交试验因素水平表

1.3.3 微胶囊工艺参数优化试验

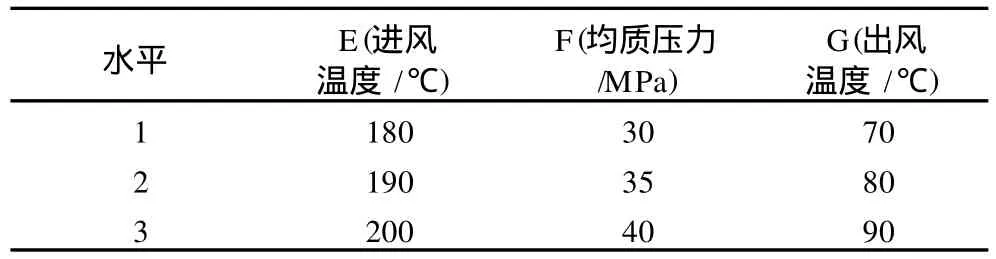

设计各影响因素的水平见表 2。

表 2 样品微胶囊化工艺条件参数优化试验

1.3.4 样品微胶囊化效率评价[4]

微胶囊化效果一般用包埋率大小来衡量。

包埋率 =(1-微胶囊表面油含量/微胶囊总含油量)×100%

2 结果与分析

2.1 微胶囊配方对包埋率的影响

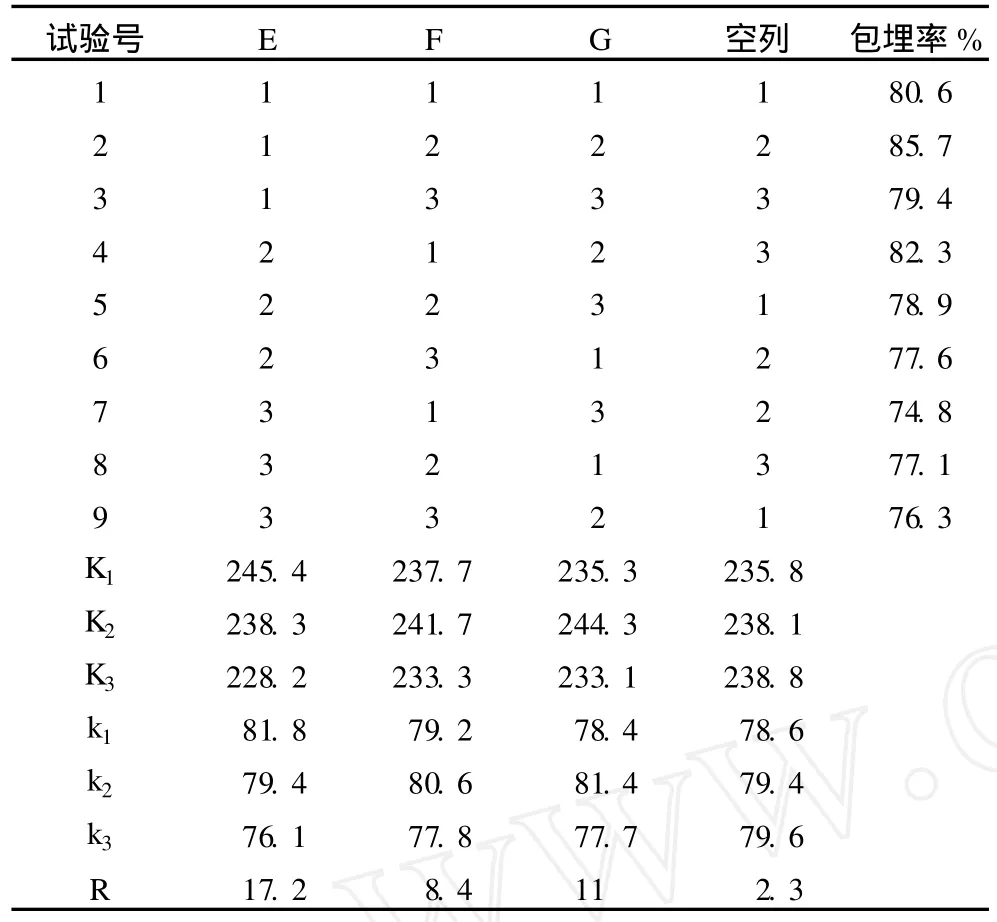

采用 L9(34)正交试验得到优化栝蒌子油微胶囊的配方,正交试验结果见表 3。

表 3 微胶囊配方优化的正交试验结果

由表 3的极差分析结果可知,在所选择的样品微胶囊配方中,影响产品包埋率的各因素的大小顺序是壁材配比 >芯材与壁材比率 >总固形物含量,说明壁材配比对样品微胶囊化效果的影响最大,其次是芯材和壁材的比例,而总固形物含量的影响相对较小。试验最佳配方是 A2B2C3,即:阿拉伯胶和麦芽糊精配比为 1∶1,芯材与壁材比率为 2∶3,总固形物含量为 30%。

2.2 微胶囊工艺参数对包埋率的影响

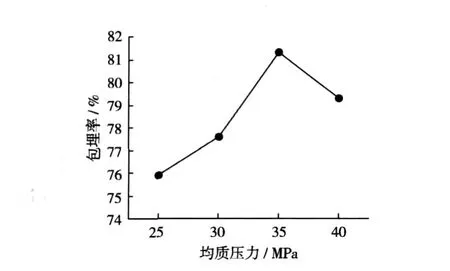

2.2.1 均质压力对包埋率的影响

在 50℃均质温度下,研究均质压力对包埋率的影响。

图 1 不同的均质压力对包埋率的影响

高压均质处理目的是使芯材与壁材进行充分混合和高度分散,以为微胶囊的制备。较高的均质压力,利于形成均匀、细小的液滴,均匀而稳定的乳状液,体系中液滴越不易发生聚结,液滴愈小,上浮速度愈慢,愈稳定;由图 1可知,压力为 35 MPa时的包埋率最高[5]。

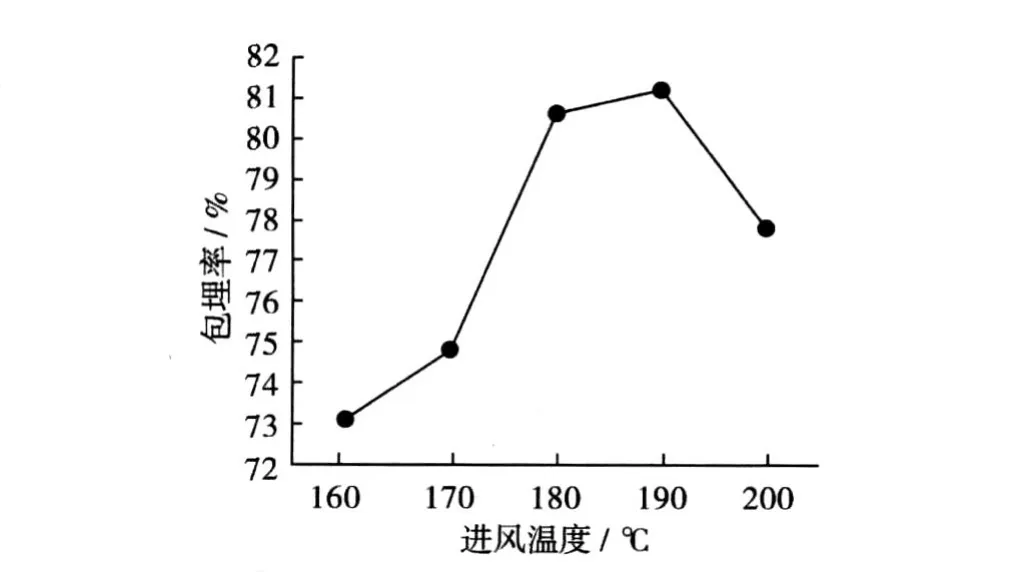

2.2.2 喷雾干燥进风温度对包埋率的影响

在离心机转速 8 000 r/min下,研究喷雾干燥进风温度对包埋率的影响 (见图 2)。

进风温度不仅影响干燥速度和干燥能力,还影响产品吸湿性,颗粒结构和热敏性成分的稳定性。选择低的进风温度,会造成液滴表面成膜的时间较长,颗粒干燥不完全,导致微胶囊含水率高,流动性不好,并且颗粒易黏结在管道内以及塔壁上,最后只能收集到细小的颗粒,包埋率较低[6]。图 2中进风温度 180~200℃时,包埋率比较理想。

图 2 喷雾干燥进风温度对包埋率的影响

图 3 不同喷雾干燥出风温度对包埋率的影响

2.2.3 喷雾干燥出风温度对包埋率的影响

在离心机转速 8 000 r/min下,研究喷雾干燥进风温度对包埋率的影响 (见图 3)。

出风温度即干燥塔内整体温度,微胶囊颗粒在干燥塔内的温度(相当于出风温度)决定成品的含水率,温度低,干燥塔的能耗就低,当微胶囊的热负荷升高,增强芯材的挥发性,有可能胀破微胶囊,使包埋率下降。而且高含水率会严重影响产品流散性与保存性[7]。大于 80℃的出风温度可保证产品含水率在 2%以下,结果最好。

2.3 样品微胶囊工艺参数优化试验

采用 L9(34)正交试验,以确定最佳工艺条件,试验结果见表 4。

表 4 微胶囊化工艺条件优化正交试验结果

通过极差分析,三个因素影响的大小顺序是:E>G>F,即进风温度 >出风温度 >均质压力,说明进风温度对栝蒌子油微胶囊化效率影响最大,其次为出风温度。最佳因素水平组合为 E1F2G2,即:进风温度为 190℃、出风温度为 80℃、均质压力为 35MPa。并且通过多次重复性试验,样品微胶囊的包埋效率均保持在 84%~86%,试验的重现性好,此工艺参数是理想的。

3 结论

喷雾干燥法制备样品微胶囊时,理想的壁材组合为麦芽糊精和阿拉伯胶。喷雾干燥制备栝蒌子油微胶囊的优化配方为:阿拉伯胶与麦芽糊精的配比1∶1,芯材与壁材比率 2∶3,固形物质量分数 30%(W/V)。最佳工艺条件为:进风温度 190℃、出风温度80℃、均质压力 35 MPa。在此条件下进行喷雾干燥法制备栝蒌子功能性脂类微胶囊,包埋率可稳定在 84%~86%,试验的重现性也较好。

[1]鲍鲁生.食品工业中应用的微胶囊技术 [J].食品科学,1999,20(9):75-78

[2]黄英雄,华聘聘.用于油脂微胶囊化一些壁材[J].粮食与油脂,2002,30(1):60-62

[3]宋建,陈磊,李效军.微胶囊化技术及应用 [M].北京:化学工业出版社,2001

[4]钱列生,芮汉明.食品微胶囊技术 [J].中山大学学报.2007,26(6):45-47

[5]孙厚良.喷雾干燥法制备微胶囊工艺研究[J].化工时刊,2005,19(10):16-20

[6]李书国,薛文通,李雪梅,等.乙基纤维素微胶囊化 VC工艺参数及其活性保护的研究[J].食品工业科技,2005,26(5):143-145

[7]K S Soppimath,A R Kulkarni,TM Aminabhavi.Cellulose ac2 etate prepared by o/w emulsification and solvent evaporation method[J].JournalofMirrnancancnlatinn,2001,18(6):811-817.

Microencapsulation of Gualou Seed Oil

Yu Jian Li Chiling

(Biology and Food Science Institute of Changsha University of Science and Technology,Changsha 410007)

To inhibit the oxidation of polyunsaturated fatty acids in Gualou seed oil and to stabilize the oil func2 tion,the microencapsulation of Gualou seed oil by spray drying technologywas studied.Results:Maltodextrin and Ara2 bic gum are selected as composite wallmaterial.The impact of factors affecting embedding rate rank as core material/wallmaterial ratio>wallmaterial composition>total solid content.The obtained best parametersof the microencapsula2 tion are Arabic gum/maltodextrin ratio 1∶1,core material/wallmaterial ratio 2∶3,and total solid content 25%(W/V).The optimum spray drying conditions are temperature of enteringwind 180℃,temperature of outwind 80℃,and ho2 mogenizing pressure 35 MPa.

Gualou seed oil,spray drying,microencapsulation,embed efficiency

TQ644

A

1003-0174(2011)02-0052-03

湖南省科技厅重点项目 (2009NK3089)

2010-02-26

俞健,男,1965年出生,副教授,食品化学