多套色铜基标牌的网印制作

2011-11-16中国电子科技集团公司第36研究所徐英芳

中国电子科技集团公司第36研究所 徐英芳

多套色铜基标牌的网印制作

中国电子科技集团公司第36研究所 徐英芳

在作业环境比较恶劣的场所使用的标识牌一般选用铜做基材,其最普遍的加工方法为化学蚀刻法,因为该方法制作的标识牌具有图文的永久性,特别适合于需要做耐久性标识的场合。当遇到标识牌颜色多,特别是颜色外围无框的情况时,蚀刻法就很难做到。本文将以海装警示牌为例,叙述结合涂料涂装工艺,丝网印刷制作多套色铜基标牌的工艺方法。

产品形式及加工难点

海装产品标识牌因其海洋性使用环境的特殊性,选用铜材作为基材,以往我们普遍以化学方法蚀刻出凹底凸字凸边框,对凸起部分进行镀铬加工,而凹陷部分则填充色漆,从而满足使用要求。近期我们在生产中遇到的一例警示牌却无法如此实现(如图1),按以往单一的加工思路,我们至少面临以下两个难点:

1.蚀刻法套色问题。该警示牌共有4套色,且每套色边缘并无围框,这就限制了蚀刻填充色漆工艺的使用。

图1 产品形式

2.丝印法结合力问题。丝网印刷可以解决套色问题,但由于铜基材表面特别光滑,容易导致丝印油墨的附着力不好,油墨层掉皮,甚至成张脱落。

工艺流程

为按设计要求呈现警示牌的4种套色,同时保证其图文的结合力,我们先用喷涂色漆打底,再进行其余套色的丝网印刷(如图2),其工艺流程为:铜基材→表面前处理→喷涂色漆→制作丝印模版→丝印1套色→丝印(2-n)套色→喷透明保护层。

图2 丝印制作示意图

基材

用作标牌制作的铜主要以铜的合金为主,如黄铜,为铜——锌合金(锌含量在50%以下);青铜,为铜——锡合金(锡含量在35%以下)。代号为Hpb59-1、Hpb62的铅黄铜就是制作铜标牌的常用材料。

表面前处理

1.清洁处理:铜基板表面若有严重的麻坑、划伤、氧化斑,可用机械抛光或刷光的手段进行处理,随后再用汽油擦洗除油。

2.磷化或钝化处理:经除油清洁后的铜基材,在涂覆前通过化学的方法生成一层化学转化膜,可以显著提高基材与涂覆层的附着力。

喷磷化底漆:将磷化底漆和磷化液按比例配置后,静置30min后喷涂,漆膜厚度应控制在8~15μm,太薄或太厚都会降低其附着力。需要注意的是,配置好的底漆应在8小时内用完,过期不宜再用。

钝化:铬酸盐钝化处理能提高铜的耐蚀性,是在喷涂色漆前短时间防止腐蚀的一种简便方法,效率高,成本低。

3.喷涂色漆:经表面前处理后的铜板,应尽快喷涂底漆,这样底漆的附着力和耐蚀性好。在底漆上面喷涂所需的中绿灰色漆,色漆可以是氨基、聚氨酯、丙烯酸等,喷涂参数为:

工作粘度:18~26s;

喷涂压力:0.2~0.6MPa;

枪物距:200~250mm。

喷涂好后进行干燥即可,色漆的制作也就是完成了该警示牌的第一套色。

4.制作丝印模版

采用250~300目的丝网,按照通常的丝印模版制作工艺进行感光胶的涂布、曝光、显影、干燥即可,制成其余各套色的丝印模版。

5.丝网印刷

选择方头、邵氏硬度60~80°、厚度8~10μm、比图形宽40~50mm的聚氨酯橡胶刮板,可以使用金属油墨,在中绿灰色漆上依次丝网印刷黄色三角形、白色框区域和黑色警示图形及文字。丝印时,房间温度控制在25℃左右,温度太高模版易堵网,温度太低油墨的流动性会变差,不利于图形流平。

6.喷透明保护层

制作完成后的警示牌在外表面喷涂一层丙烯酸清漆进行保护,同时也可以使产品表面光亮美观。

质量分析

多套色铜基标牌的制作存在的最大问题就是文中提到的套色和丝网印刷结合力问题,事实上,之所以用丝网印刷的方法制作,也就是因为有多套色的原因。

多套色结合力

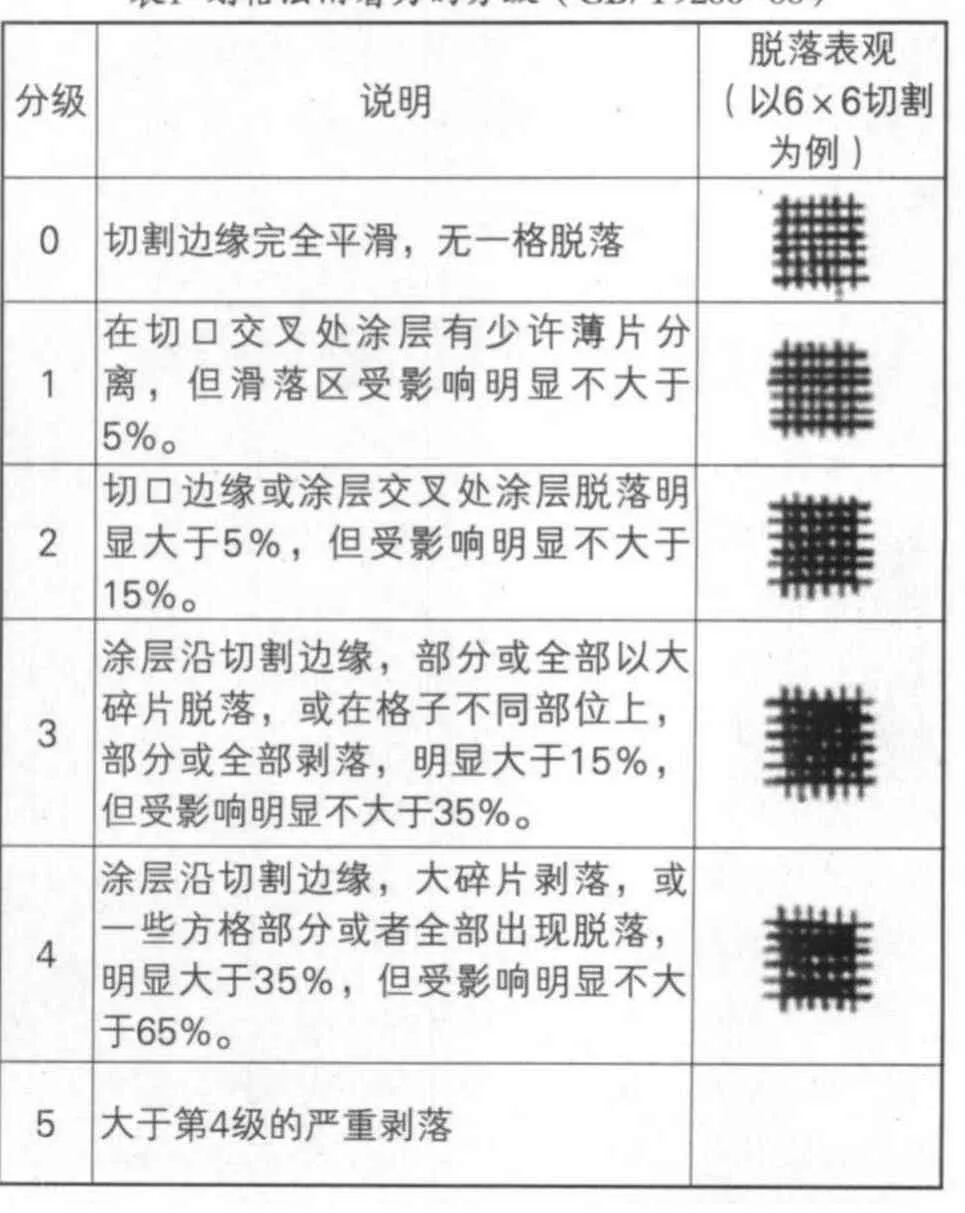

表1 划格法附着力的分级(GB/T9286-88)

多套色丝网印刷是我们平时生产中常用的,丝印同种油墨,层间结合力不存在问题。针对丝印的第一套色和底下色漆之间的结合力,我们制作了样板采用划格法进行了测试:在墨层表面按横向、纵向各切割6道或11道,形成格阵图形,割伤贯穿墨层直至基体表面,然后按表1(GB/T9286-88)评价涂层的损伤情况,测得其附着力在0~1级之间,能满足一般要求。

图形与基材间结合力

未经前处理的铜表面印刷后,用无水乙醇轻轻一擦墨膜即脱落,为解决这个问题,必须对基材进行前处理。

在丝印前涂一层磷化底漆是比较简便的方法。磷化底漆是由锌铬黄(K2CrO4·3ZnCrO4·4Zn(OH)2·2H2O,即碱式铬酸锌钾)、聚乙烯缩丁醛和磷酸组成的,在铜基材表面喷涂磷化底漆可使其与铜基发生化学键合,生成一层磷酸盐和铬酸盐钝化膜,可以达到增强漆膜附着力的目的,从而使图形各层之间牢固附着。

小结

本文通过分析多套色铜基标牌在传统工艺制作过程中存在的难点,引入涂料涂装的思路和处理办法,介绍了结合涂料涂装工艺丝网印刷制作多套色铜基标牌的方法,供生产一线的同仁们参考,不足之处,敬请指正。