100×104t/a柴油加氢改质装置节能降耗的技术改造

2011-11-15张力志刘帅付尧朱强锦西石化分公司

张力志 刘帅 付尧 朱强(锦西石化分公司)

100×104t/a柴油加氢改质装置节能降耗的技术改造

张力志 刘帅 付尧 朱强(锦西石化分公司)

介绍了锦西石化柴油加氢改质装置的运行情况,并对技术改造前后装置的运行情况进行了对比。结果表明,经过改造后装置运行平稳,产品硫含量满足欧Ⅲ和欧Ⅳ标准,产品质量提高的同时综合能耗大大降低。

柴油 加氢改质装置 运行情况 技术改造

D O I:10.3969/j.i ssn.2095-1493.2011.05.011

加氢裂化、加氢精制、催化重整和催化裂化等作为二次加工过程,其主要目的是提高轻油收率和产品质量[1]。同时随着人们环境意识的提高,环境保护已越来越受到关注。发展环境友好型技术和向社会提供环境友好型产品,已是我国石化行业责无旁贷的任务[2]。在燃料油加氢脱硫方面最为有效的手段就是研制具有高活性和高选择性的加氢脱硫催化剂和开发新的加氢工艺。

锦西石化公司的100×104t/a柴油加氢改质装置由洛阳石化工程公司设计,并于2002年7月一次开车成功,到目前为止装置已经安全运行将近9年。文中详细介绍了柴油加氢改质装置生产过程中遇到的问题、所进行的技术改造、产品质量的提高和综合能耗下降等方面的情况。

1 柴油加氢改质装置概况

1.1 装置的设计

柴油加氢改质装置主要分为反应和分馏两部分,装置的设计规模是100×104t/a,年开工时间为8000 h。主要原料是催化柴油和直馏柴油,二者以2∶1的比例调合做为加氢原料,主要产品为柴油、航煤和石脑油。

1.2 装置运行过程中出现的问题

加氢改质装置在开车后,运行中面临的主要问题有:

(1)装置原设计分馏塔汽提介质是1.0 MPa过热蒸汽,目的是降低塔内油气分压,利于气液分离,保证柴油闪点合格。根据实际的运行情况,柴油闪点质量过剩,同时分馏塔由于用蒸汽作汽提产生大量的含硫污水,对环境也产生很大影响。另外,装置原设计有富氢气脱硫部分,高分废氢低分气及加氢精制的高分废氢经脱硫后并入瓦斯系统,作为燃料气进行回收利用。此次将脱硫后的富氢气引出一段代替分馏塔的汽提蒸汽,以达到节能降耗的效果。

(2) 装置分馏塔顶原设计当塔顶压力过高时向火炬放空,增加了加工损失,浪费了大量燃料,且装置内脱硫化氢塔底重沸炉(F1102)因热负荷较大,能耗较高。如果将分馏塔顶气由放火炬改入F1102的低压火嘴后,可以降低损失,减少燃料消耗,同时达到了环保要求。

(3) 装置脱硫化氢塔设计进料温度为209℃,而实际运行中进料温度只能达到170℃,严重影响脱硫化氢塔的正常运行,给生产操作增加了难度;塔底重沸炉超负荷运行,瓦斯消耗量大,塔精馏段气、液相负荷小,不能建立连续稳定的回流。并且进料温度低导致在塔内硫化氢的脱除率达不到要求,使硫化氢被带到了主分馏塔,不但增加了后路管线和塔顶空冷器的腐蚀,影响安全生产,而且还使分馏塔的污水硫化氢含量高,不能达到直接排放标准。

(4) 装置分馏塔的进料加热炉(F1103)出入口温度为302℃和271℃,由于分馏塔分两个侧线抽出,而且塔底产品柴油闪点质量过剩,所以F1103可以降温操作直至停用,以达到节能降耗的目的。

(5)装置原设计原料油分别与航煤换热器(E1111)、航煤馏分油换热器(E1112)、柴油换热器(E1110)换热。但装置开工后由于航煤后精制系统没有投产,所以E1111因没有热介质,处于闲置状态。而分馏塔的航煤馏分油的热量没有进行完全换热就到了空冷器,造成空冷入口温度超高,夏天有时航煤出装置温度超工艺卡等问题。如果把这一部分热量回收利用,不但可以使航煤空冷器的负荷降下来,解决航煤出装置温度偏高等问题,还可以达到降低装置综合能耗的目的。

(6)装置原设计有D1117(装置放空罐)及D1118(装置地下污油槽)两个污油罐,其中D1118内的污油按设计由P1115送至D1117,然后由D1117底污油泵P1114外送出装置,而且D1117(装置放空罐)底污油泵仅有1台,没有备用泵;所以,当污油泵P1114出现故障时,将给装置的安全生产带来隐患。尤其是当原料油较脏时,原料油过滤器冲洗后的污油不断送入放空罐,其液位将迅速上涨;如果不能及时外送将造成罐内液体串入火炬系统,造成火炬系统带液事故,而且一旦操作波动压力、超高时会因放空系统堵塞无法排放,很有可能造成装置的非计划停工。

(7) 加氢改质原料油泵(P1101B)为国产泵,虽然原料泵运行良好,但该泵最大的问题是耗电量较大;同时为了满足生产需要,原料泵出口流量控制阀只能打开53%左右,这就增加了泵和电动机的负荷,加大了管道冲刷,减少了泵和电动机的使用寿命。

(8)装置共有51条工艺伴热线。原来采用1.0 MPa蒸汽给汽伴热。由于伴热线管线老化,加上蒸汽温度和压力较高,因此经常导致伴热管线蒸汽大量泄漏,影响了装置的正常生产,同时也增加了装置的能耗。

2 柴油加氢改质装置技术改造

2.1 分馏塔蒸汽汽提改为氢气汽提

2003年,在装置原设计的富氢气脱硫化氢塔压力控制阀前引一条管线至分馏塔汽提蒸汽控制阀前,将蒸汽汽提改为氢气汽提。由于氢气不会象蒸汽一样可以冷凝,势必会增大分馏塔顶的气相负荷,为了保证塔顶压力的控制,对塔顶压力控制阀进行了扩径,由DN40扩到DN80。脱硫后富氢气在改造前进入瓦斯系统作为燃料烧掉,改造后同样是进入加热炉作为燃料烧掉,所以在没有增加成本,并且因蒸汽汽提停掉后不再产生污水,停了1台污水泵。改造后每年可节约蒸汽7560 t,停运污水泵后每年节电6.54×104kW·h。

2.2 分馏塔顶低压瓦斯回收利用

针对分馏塔顶直接排放火炬问题,采取分馏塔顶回流罐放空线增加一条线,连接至脱硫化氢塔塔底重沸炉处,在炉底添加6个低压火嘴,见图1。当分馏塔顶压力超高后,可通过此管线将塔顶放空气引入脱硫化氢塔塔底重沸炉处点燃;同时,可以根据炉出口温度情况适当关小脱硫化氢塔塔底重沸炉各主火嘴根部阀的开度,必要时可关闭部分主火嘴,使操作更加灵活而且还减少了向火炬的排放废气量,减少了环境污染。根据标定数据计算,分馏塔顶放空气密度为0.5152 kg/m3,分馏塔顶气排量约200 m3/h,一年可减少损失865.536 t。

2.3 脱硫化氢塔进料流程工艺

针对脱硫化氢塔操作困难问题,2004年进行了工艺优化,增加2台串联浮头式换热器(E1109A,B),让硫化氢塔进料走管程,分馏塔底的柴油走壳程。增加换热器之后,脱硫化氢塔的操作情况明显好于改造前,各参数趋向于设计数据,塔的操作难度降低,可以建立连续稳定的回流,硫化氢和干气的脱除率明显增加。同时柴油入空冷器的温度也降低了30℃,解决了柴油空冷器超负荷的问题,柴油出装置温度也达到了工艺卡要求。此项优化每年可节约燃料油1670.8 t,同时在冬季少开1台空冷风机柴油出装置温度完全满足工艺要求,年节电9.24×104kW·h。

2.4 装置停用分馏塔进料加热炉

2005年5月,加氢改质装置在处理量不变的情况下,逐渐降低分馏塔进料温度,并及时分析柴油产品质量。当分馏塔进料加热炉(F1103)主火嘴、低压火嘴全部熄灭的情况下,进料温度由275℃降到238℃时,仍然可以保证柴油产品质量合格。实践证明F1103可以熄火停用。停用F1103不但可以取得优化操作与节能降耗的经济效益,而且还可以取得减少烟气排放,保护环境的社会效益。F1103停用后,每年可节约燃料5.36 t,节电15.5×104kW·h。

2.5 航煤馏分油低温余热回收流程

通过原料油与航煤馏分油换热,原料油预热温度提高了25℃左右,航煤馏分油入空冷的温度降低了40℃,这部分热量得到有效回收,降低了装置的燃料气消耗,每年节约燃料974.4 t。同时航煤馏分油入空冷温度降低后,冷却负荷减少,冬季时开1台空冷风机就可以满足工艺要求,每年节约电量9.24×104kW·h。

2.6 污油流程

将P1115出口线由去D1117改为去装置污油总线,该技改措施解决了污油泵故障时放空罐液位超高,放空线后路堵塞导致装置无法正常放空这一问题。改造后每年可节电2.31×104kW·h。

2.7 原料泵P1101B增上变频器

2010年,装置将原料泵P1101B安装上变频器,采用广州智光电气股份有限公司的6000 V型号为ZINVERT-A5H1250/06Y的高压变频器。安装变频器后,原料泵P1101B出口压力由变频以前的15 MPa下降到11 MPa左右,功率降到600 kW左右,大大降低泵和电动机的负荷,并延长泵和电动机的检修周期和使用寿命,减少了管道的冲刷,而且泵出口流量阀开度增大到83%左右。此项每年可节电145.2×104kW·h。

2.8 装置将蒸汽伴热改为水伴热

热水伴热替代传统的蒸汽伴热在多个炼厂已经得到成功应用,经实践检验效果良好,节能降耗效益明显。2009年,利用厂西系统水伴热余量,并根据供暖系统上水、回水原理,将装置内51条蒸汽伴热线改造成水伴热,并增加伴热阀门组4处,不仅节约了蒸汽,而且方便的日常管理。每年冬季伴热期可节约蒸汽1.248×104t。

3 装置改造后的运行情况

3.1 装置改造后的能耗对比

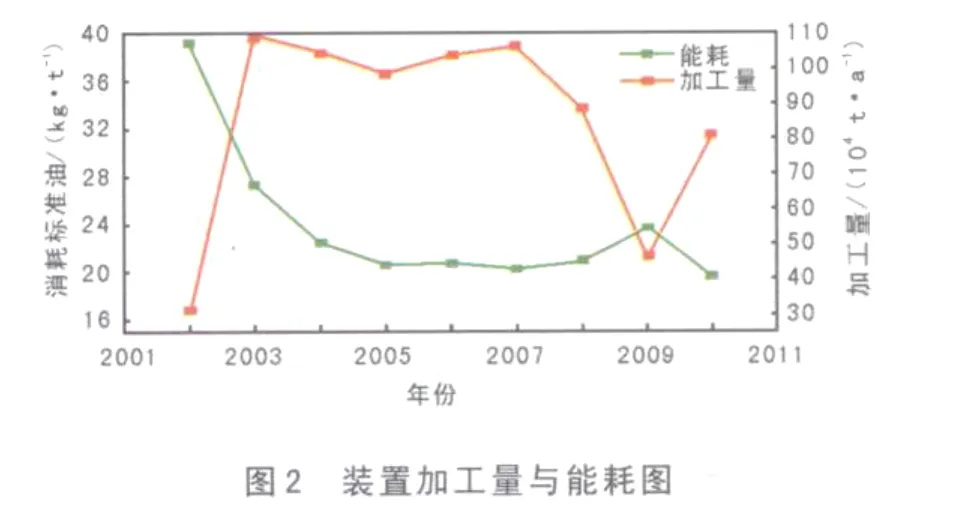

2004年至2010年间,对加氢改质装置进行了几项较大的技术改造,装置运行水平和能耗有了较大的改善,见图2。从图2可以看出,经过技术改造之后装置的能耗有较大的下降,一般来说,炼油装置的能耗随着处理量的增大而降低,处理量越大单位能耗越小。2003年为装置处理量最大的一年,达到108.94×104t,能耗为27.26 kg/t(以标准油计)。而2003年后,装置处理量再没有超过108.94×104t,但能耗却一直维持在19.6~24 kg/t(以标准油计)之间,说明加氢改质装置的技术改造是成功的。

3.2 装置改造后主要操作参数的变化

2002—2010年运行9年时间的年平均操作参数见表1。从表1可以看出,柴油加氢改质装置运行良好,装置的原设计操作压力为10.0 MPa,原设计进料量为125 t/h,原设计空速为1.5 h-1。柴油加氢改质装置在开车的前2年(2002年和2003年)操作压力为9.95 MPa,接近设计压力,但是这需要2台氢气压缩机同时运行才能达到9.95 MPa的压力;为了节能降耗,同时满足产品合格的需要,经过车间论证运行1台氢气压缩机也能满足生产需要。经过车间标定和长期生产超负荷运转可以看出,该装置最大处理量可达到152 t/h,超过设计处理量27 t/h,空速比设计空速高0.3 h-1时也能顺利生产;2003年装置创纪录加工原料油108.94×104t,比设计量高出近9×104t。通过改造,装置能耗(除2009年外,2009年处理量低导致能耗较高)逐年下降,2010年达到历史最低水平,为19.62 kg/t(以标准油计)。

表1 主要操作参数

柴油加氢改质装置的主要产品为柴油、石脑油和航煤。在装置主要操作参数变化较大的情况下,产品的性质变化不大,柴油与航煤产品的硫含量能达到欧Ⅳ标准,汽油产品在催化剂活性初期能达到欧Ⅳ标准,到催化剂活性末期只能达到欧Ⅲ标准。

4 结论

经过技术改造后装置能耗大大降低,每年为企业节约了大量的动力消耗,并且能够生产硫含量满足欧Ⅲ和欧Ⅳ标准的柴油、航煤和石脑油,为企业创造了可观的经济效益。

[1]金德浩,刘建晖,申涛.加氢裂化装置技术问答[M].北京:中国石化出版社,2006:77-103.

[2]方向晨.加氢精制[M].北京:中国石化出版社,2006:15-16.

张力志,毕业于抚顺石油学院,工程师,从事炼油生产与管理工作,E-mail:zhanglzl@petrochina.com.cn,地址:葫芦岛市连山区新华大街42号锦西石化制氢加氢车间,125000。

2011-05-25)