抽油机井提高系统效率方法探讨

2011-11-15赵玉波大庆油田有限责任公司第一采油厂

赵玉波(大庆油田有限责任公司第一采油厂)

抽油机井提高系统效率方法探讨

赵玉波(大庆油田有限责任公司第一采油厂)

有杆抽油系统效率的高低,对能耗影响较大,获得较高的系统效率可起到节约能量提高经济效益的目的。通过对抽油设备、抽汲参数及技术管理等影响抽油机井系统效率因素的分析,结合实际提出整改措施,从优化抽油机井参数设计、优化管杆组合、应用低转速电动机及变频调速装置,以及进行稀土永磁电动机改造试验等方面进行降低能耗、提高系统效率的试验,见到了较好的效果。在提高抽油机井系统效率方面总结了现场比较实用的方法,为节能降耗工作提供了一定的可供借鉴的经验。

抽油机 系统效率 技术管理

D O I:10.3969/j.i ssn.2095-1493.2011.05.016

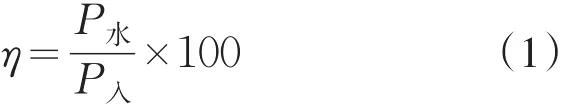

应用有杆抽油系统的目的是将地面的电能传递给井下液体,从而举升井下液体。整个系统工作时,就是一个能量不断传递和转化的过程,在每一次传递时都将损失一定的能量。从地面供入系统的能量扣除系统的各种损失以后,就是系统所给液体的有效能量,将液体举升至地面的有效做功能量与系统输入能量之比即为抽油机系统效率[1]。公式表达如下:

式中:

η——抽油机系统效率,%;

P水——抽油机有效功率,kW;

P入——抽油机输入功率,kW。

由于能量在转换和传递过程中总会发生不可避免的损失,在此过程中如果损失的能量小,则可获得较高的输出能量(有效功率P水),系统效率就会越高,反之,系统效率越低。要提高抽油机系统效率,就要努力减少抽油系统各部分的功率损失。

系统效率与油井本身条件密切相关,在油井条件一定的情况下,主要影响因素也是一定的。

1 系统效率影响因素分析

1.1 抽油设备对系统效率的影响

1.1.1 电动机部分功率损失

理论研究表明[2],抽油机工作时,当其工作负荷在60%~100%PN范围内时,电动机损耗约为10%;当负荷变化极大(特别是当抽油机平衡不良时,其电动机输出功率可能在-20%PN至120%PN的范围内变化)时,电动机损耗可高达30%~40%。为降低电动机的损耗,应尽量使电动机工作时的平均功率达到电动机额定功率PN的35%以上。

1.1.2 皮带传动部分功率损失

主要是磨擦损失,一般为2%左右。实验表明,在我国现有技术条件下联组窄V带是值得推荐使用的传动带。

1.1.3 减速箱部分功率损失

主要是传动过程中的磨擦损失。减速箱中有3副轴承,一般为滚动轴承,传动磨擦损失约为3%;另外,减速箱中还有3对人字齿轮,齿轮传动时相啮合的齿面间有相对滑动,磨擦损失约为3%;如果减速箱润滑不良,损失还会增大,效率将下降。要提高这部分效率需要保持良好的润滑状态。

1.1.4 四连杆部分功率损失

主要是磨擦损失及驴头钢丝绳变形损失,一般约为5%;如果润滑不好,损失还会增大,效率将下降。

另外,还有抽油杆功率、抽油泵功率及管柱功率的损失。

1.2 抽汲参数对系统效率的影响

研究与试验表明,抽汲参数(冲速n、冲程S、泵径D、下泵深度L以及抽油杆尺寸)对抽油系统效率(特别是井下效率)影响较大。抽汲参数匹配的好与差,系统效率相差近10%。无论哪一种杆柱,随着冲程长度的增加、冲速下降,其能耗也下降;较大的泵径配以合理的冲程、冲速,也可使其能耗下降,系统效率提高(图1)。

1.3 技术管理对系统效率的影响

国内外的研究表明,技术管理工作对抽油机系统效率影响较大,从式(1)得知,在输入功率一定时,如获得较高的有功功率P水即可获得较高的系统效率,而

式中:

α——深井泵排量系数,%;

H——有效扬程,m;

Q理——深井泵理论排量,m3/s;

ρ——液体密度,kg/m3;

g——重力加速度,m/s2。

从公式(2)可以看出,抽汲参数一定时,有效功率受有效扬程与深井泵排量系数的影响,深井泵排量系数一般与泵型有关,而有效扬程与日常技术管理密切相关。

从水力模型试验可得,一般随有效扬程的增加,系统效率增加,但二者之间并非线性关系;随着有效扬程的增加,系统效率增加的趋势逐渐变缓,直到达到最大。因为当下泵深度一定时,随有效扬程的增加,抽油井沉没度逐渐变小,导致抽油泵的排量系数下降,使抽油泵产量减小,进而影响系统效率的提高;所以,有效扬程并非越高越好,这就要求必须确定一个合理的举升高度,采取相应的措施,使系统效率达到较高水平。

不论是节约能量还是提高经济效益,都要求有杆抽油系统有较高的系统效率。从测得数据看,2009年作业区抽油机系统效率只有31.07%,系统效率偏低,还有很大潜力可以挖掘;若能将系统效率提高1个百分点,年可节约电量80.6×104kW·h,可获得经济效益47.89×104元。

2 剖析原因,综合治理,提高抽油机井系统效率[3]

通过以上影响因素分析,有针对性地采取措施提高系统效率,见到了一定效果。

2.1 适时调参,优化参数

根据油井的动态变化情况,确定合理举升高度。以合理流压为依据,进行参数优化,适时调参,共进行参数调整25口井,可对比22口井(调大参数5口井,调小参数17口井,其中调小冲程4口井,调小冲速13口井),平均单井日产液由8.8 t增加至9.1 t,日产油由3.0 t稳定在3.0 t,日耗电由183 kW·h下降至160 kW·h,下降了23 kW·h,平均单井系统效率从调前的16.4%上升到18.7%,上升了2.3个百分点;其中调大参数5口井,平均单井日产液由14.3 t增加至15.5 t,日产油4.3 t稳定在4.4 t,日耗电由178 kW·h增加至218 kW·h,增加了40 kW·h,平均单井系统效率从调前的17.3%上升到19.6%,上升了2.3个百分点;调小参数17口井,平均单井日产液由7.1 t稳定在7.3 t,日产油2.7 t稳定在2.6 t,日耗电由184 kW·h下降至143 kW·h,下降了41 kW·h,平均单井系统效率从调前的14.7%上升到17.5%,上升了2.8个百分点。

2.2 应用低转速电动机及变频调速装置,降低能耗,提高效率

2010年3月,在供液能力低、间抽生产的3口井上安装了低转速电动机。应用前后对比,平均单井冲速由5 min-1下调至2.1 min-1,3口井均由间抽生产转为连续生产,平均单井日产液由0.53 t增加到1.57 t,增加了1.04 t,日产油由0.52 t增加到1.53 t,增加了1.01 t,日耗电由104 kW·h下降到50 kW·h,下降了54 kW·h,系统效率由2.2%提高到11.6%,提高了9.4个百分点。截至目前已累计节电2.6308×104kW·h。

2010年3月,在2口井上安装了变频装置,应用前后对比,油井生产参数合理,产量增加,能耗降低,系统效率效果明显。平均单井日产液由1.6 t增加到2.2 t,增加了0.6 t,日产油由1.6 t增加到1.9 t,增加了0.3 t,日耗电由103 kW·h下降到44 kW·h,下降了59 kW·h,系统效率由6.1%提高到18.9%,提高了12.8个百分点。截至目前已累计节电1.9277×104kW·h。

2.3 引用EMCO节能模式,进行稀土永磁电动机改造试验

试验采取滚动方式运行,第一批改造电动机于2010年9月2日安装运行,目前已见到较好的节能降耗效果。

14口井平均原装机功率25.3 kW,目前29.3 kW;原正常生产大小载荷55/24 kN,目前53/25 kN;原正常生产上下电流29/25 A,目前21/16 A。平均单井日产液由11.1 t稳定在11.3 t,日产油由1.7 t稳定在1.7 t,平均单井日耗电由179 kW·h下降至122 kW·h,下降了57 kW·h,系统效率由19.3%提高至22.3%,提高了3个百分点。

2.4 优化抽汲参数设计,提高效率

根据油井生产动态情况,结合油井施工作业对11口井进行了参数优化设计(换泵及优化管杆组合)。

对流压偏高的7口井换大泵,可对比3口井。平均单井日产液由13.0 t增加至15.7 t,日产油由3.2 t上升到3.6 t,日耗电由151 kW·h增加到197 kW·h,系统效率由16.3%提高到20.2%,提高了3.9个百分点。

对流压偏低的4口井换小泵,可对比2口井。平均单井日产液由8.8 t下降到6.1 t,日产油2.4 t下降到1.9 t,日耗电由287 kW·h减少到215 kW·h,系统效率由6.1%提高到6.4%,提高了0.3个百分点。

3 结论及几点建议

(1)提高系统效率是一项长期、基础、综合的工作,提高系统效率对节约能耗和提高经济效益有很大好处。

(2)从以上分析可以看出,提高系统效率的主要工作是加强管理(技术管理、生产管理)。技术管理包括机杆泵的选择、地面抽汲参数的调整、检泵作业、调平衡及各种节能设施的应用;各项生产管理工作的好坏直接影响系统效率的高低,为此,要加强基础的管理工作,从一点一滴做起,努力提高管理水平及系统效率。

(3)从目前测得系统效率数据看,所测得297口井中有120口井系统效率低于10%,系统效率偏低:①参数匹配不合理,“大马拉小车”现象比较严重,这部分井均为10型抽油机,而油井产液量均较低,日产液小于5 t井98口,日产液5~10 t井13口,日产液大于10 t井仅9口;另外,就电动机而言,也存在此现象,120口井中有84口井的负载率低于60%,使电动机处于轻载运行,这时电动机部分的损失远远大于10%,对提高系统效率极为不利,建议对这部分井有条件换上功率小一级的电动机;②5口井泵况不好,举升高度小,导致系统效率低,目前已作业处理;③部分井因供液能力增加,原抽汲参数偏小,举升高度变小,导致系统效率低,建议这部分井随作业更换大泵。

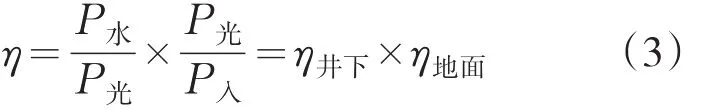

(4)目前对系统效率的测试计算笼统,未将地面、井下效率分解,至使整改工作针对性不强,建议下步计算时采用式(3):

式中:

η——抽油机系统效率,%;

P光——抽油机光杆效率,%;

η井下——抽油机井下效率,%;

η地面——抽油机井下效率,%。

P光可由金时测试系统求得,分别计算出井下效率及地面效率,了解到各部分效率情况,有针对性地进行整改。对地面效率低的加强日常管理工作,对井下效率低的可加强技术管理工作,达到提高效率的目的。

[1]胡博仲.有杆泵井的参数优选和诊断技术[M].北京:石油工业出版社,1999.

[2]王洪勋.采油工艺原理[M].北京:石油工业出版社,1989.

[3]夏艳铎.油田电力系统效率分析及节电技术研究应用[C]//中国石油股份公司油气田节能技术交流文集.2006.

赵玉波,2005年毕业于东北电力大学,助理工程师,从事电力管理工作,E-mail:tianyonghai@petrochina.com.cn,地址:大庆市第一采油厂第七油矿生产办,163001。

2011-05-12)