静电纺制备纳米纤维纱方法的研究综述

2011-11-14张野妹潘志娟

张野妹,李 杰,潘志娟,2

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.现代丝绸国家工程实验室,江苏 苏州 215123)

静电纺制备纳米纤维纱方法的研究综述

张野妹1,李 杰1,潘志娟1,2

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021;2.现代丝绸国家工程实验室,江苏 苏州 215123)

概述了通过静电纺丝制备连续纳米纤维纱线的方法,并对其原理和研究情况进行了阐述与总结,这些方法大多数存在纺丝时间短、可操作性较差、纱线连续卷绕性不够等问题,只有水浴法较为成熟,基本可以实现长时间连续纺丝卷绕,获得纳米纤维长丝纱。

静电纺丝;定向排列;纳米纤维纱线;收集方法

静电纺丝是一种简单易行的制造有机聚合物和无机氧化物亚微米及纳米纤维的纺丝加工技术。目前的产品形式基本都是呈无规排列状态的纤维毡,这种片状材料可以直接应用,但产品的二次加工性及力学性能较差。通过静电纺丝制备纳米纤维束构成的连续纱线,则可以解决纳米纤维毡力学性能差、纤维集合体结构无序等问题。

2002年以来,关于静电纺连续纳米纤维纱线的研究报道相继出现,而最早开展这项研究工作的是Formhals,他在1934-1944年申请的专利中就提出了一系列纺制连续纳米纤维纱线的方法,虽然近70年来都没有见其在商业方面得到应用,但这些方法却给后人提供了很好的参考价值。

本研究共介绍了14种静电纺纳米纤维纱的制备方法,这些纺丝方法可归纳为喷嘴处成纱和收集区成纱两大类,收集区成纱主要是通过改进收集装置和添加一种或多种辅助电极等手段而实现的。

1 喷嘴处成纱——双电极法

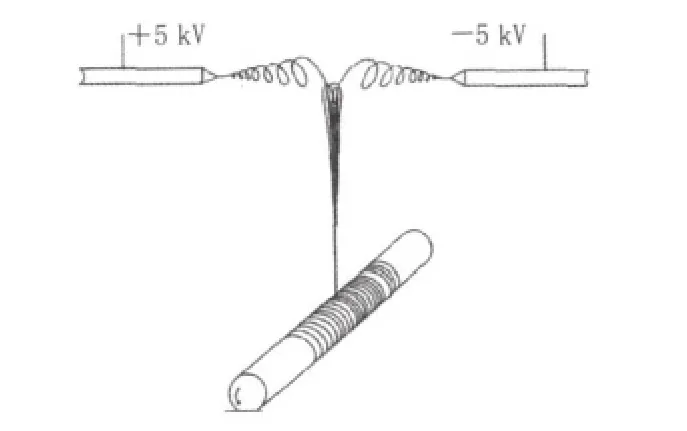

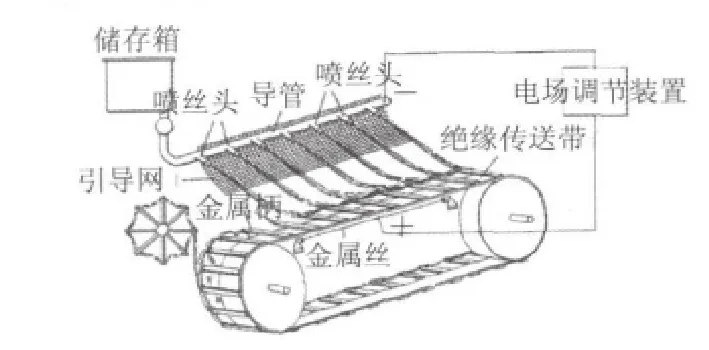

Huan Pan等[1]研究了一种双电极纺纱方法,使用这种方法可以在较大的范围内得到无限长的纤维束。如图1所示,2个装有高聚物溶液的喷丝头分别与正负电极相连,间隔一定距离相对放置,两喷丝头喷出的纤维带有不同的电荷,两者相遇后由于异电荷相吸而形成纤维束,并被卷绕成纱。由于纤维束整体是电中性的,所以不会向任何一个电极靠拢,从而实现连续纺丝。

图1 双电极法制备静电纺纱线纺纱装置Fig.1 Conjugate electrospinning yarn process diagram

2 收集区成纱

2.1 多收集器法

多收集器法采用2个或2个以上的收集装置制备纳米纤维纱,先利用一个收集装置进行纤维的沉积,再利用另一个收集器转移并卷绕纤维束,从而形成纱线。

2.1.1 旋转-多收集器纺纱

旋转-多收集器纺纱法[2]由Formhals提出,使用一个旋转的导电收集轮或圈的边缘作负极接收屏,收集轮或圈旋转一段很短的时间后即停止,纺丝也停止,然后用带有夹具的金属环将收集轮上的纤维束引入卷取罗拉,这个过程中也可以用加捻装置给纤维束加上一定的捻度。接着纺丝继续,收集轮旋转,收集到的纤维束不断地引入卷取罗拉中形成纳米纤维纱。显然这种方法效率很低,Formhals也提出过使用多喷头的方法来提高生产效率。

2.1.2 多收集器纺纱

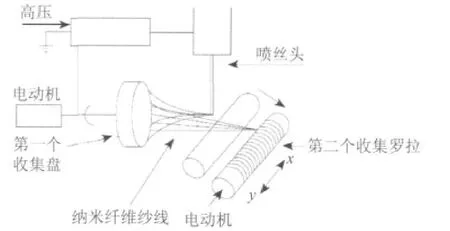

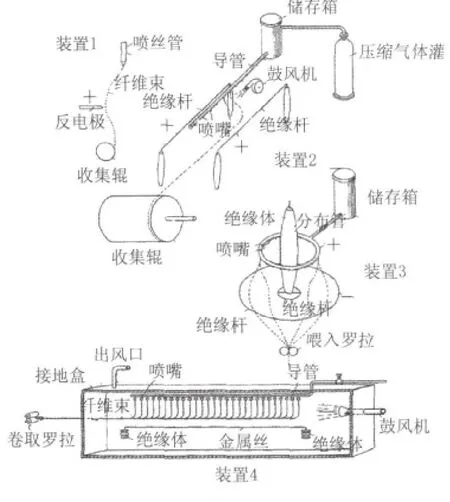

多收集器纺纱法[3]是韩国化学工艺技术研究所提出的,如图2所示。

图2 多收集器纺纱装置示意Fig.2 Multi-collector yarn process diagram

先将纤维纺到静止或旋转的圆盘或金属滤网上,再将这些收集到的纤维连续地转移到第二个旋转罗拉上实现卷取。这种方法本质上和Formhals的旋转-双收集器法类似,都是使用辅助收集器转移纤维束来得到连续的纱线。前者通过收集轮边缘较窄的收集面来实现纤维束的沉积,再通过旋转实现纤维纱的连续从而得到纳米纤维纱;而后者接收屏是一个圆形平面,通过旋转圆形平面使得纤维束只是沉积在一个较窄的范围内形成一个圈,通过转移得到连续的纱线。同样是利用旋转的方法,收集盘相对收集轮接收面积大,所以第二种方法得到的纤维定向排列程度相对较差。

2.2 间隙-加捻法

间隙-加捻法利用2个间隔放置的导电收集器,纤维在它们的间隙中形成纤维束并通过机械装置或空气涡流给纤维加捻、增强纤维间的抱合从而获得连续的纱线。

2.2.1 机械加捻纺纱

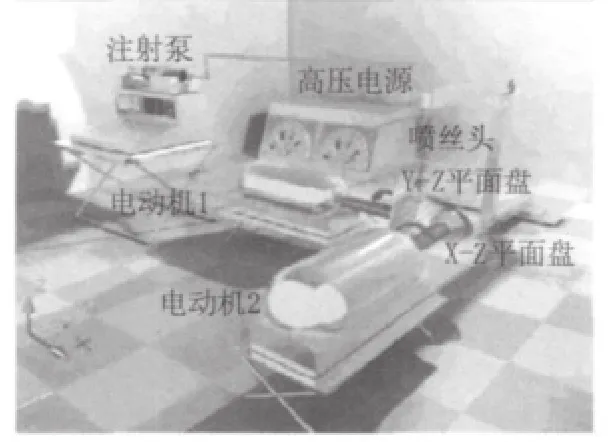

Bazbouz等[4]通过机械加捻法制备出连续纤维纱线。如图3所示,2个由电机控制的接地铜片以一定间距垂直放置。从喷丝头喷出的纤维在两铜片之间的空隙中沉积,在电机的带动下2个铜片都发生旋转,一个用来给纤维束加捻,另一个则完成纤维纱的收集卷绕。这种纺纱方法能较好地实现纤维的定向排列,还巧妙地利用两铜片不同方位的旋转实现纤维的加捻和卷绕。但是只能纺2 min,连续纺丝时间较短。

图3 机械加捻法制备静电纺纱线纺纱装置Fig.3 Set-up of mechanism-twisted yarn process

2.2.2 空气涡流加捻纺纱

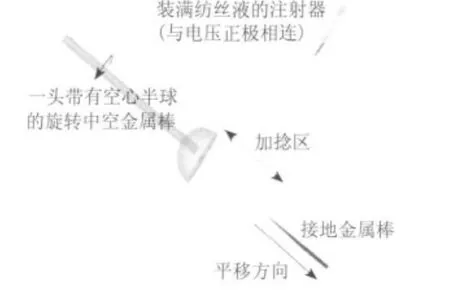

图4 空气涡流加捻纺纱装置示意Fig.4 Air-twisted yarn process diagram

空气涡流加捻纺纱法是Doiphode等[5]提出的,他希望优化卷绕机理可以实现连续纤维纱的生产。如图4所示,一个直径为2 mm的金属棒放在右边,左边是一个头部带有空心半球的中空金属棒(直径为25 mm),都为负极接收屏,间距几厘米。纤维收集在它们之间的空隙中,并通过旋转的半球加捻。平移细金属棒将纤维从旋转金属棒上转移出,从而连续地生产出纤维纱,纺制出的纱线最长30 cm。机械加捻纺纱和空气涡流加捻纺纱,这两种纺纱方法均采用间隙排列导电收集板的方法获得定向排列的纤维束,纤维的定向排列程度在已有方法中是最好的。机械加捻法的创新点在于把间隔排列的导电板改为可以转动的铜片,并利用电动机实现铜片较稳定的可控制旋转,可操作性强,可实现自动化生产;空气涡流加捻法,空心半球的旋转及细金属棒的平移还没有实现自动化,但它具有较强的创新性,开拓了思路,能为后人提供较好的参考价值。但这两种方法的纺丝时间都较短。

2.3 辅助电场法

加入辅助电场可以使纺丝区域的电场分布发生变化,从而对射流进行控制,实现连续纤维纱线的纺制。2.3.1 短纤维纺纱

Formhals[6]提出通过高压发生器调整静电场,并周期性地改变场强(至少降到初始电压的35 %,最好20 %),这样可以短时间中断纺丝过程从而得到短纤维束,再通过收集装置的改进,最终纺制出短纤维纱。如图5所示,每个喷嘴对应一个金属柄(头部尖锐),金属柄与金属丝相连,这样喷嘴和金属柄之间就产生了一个可以调节的电场。纤维在电场作用及引导网的引导下沉积在金属柄上,金属柄头部尖锐,纤维只沉积在一个很小的范围内,然后随着传送带的移动各股短纤维束聚集卷绕到收集辊上形成纱线。

图5 短纤维纺纱装置示意Fig.5 Staple fi ber yarn process diagram

2.3.2 连续长丝纺纱

和常见的直接将纤维纺到正极收集板上不一样,Formhals[7]提出调整纺丝过程,让纤维到达正极收集板之前改变所带电荷极性(假定常规喷丝头均接负极),这是通过在电场中加入带有正极性高压的电极(边缘尖锐)或细金属丝实现的。高压诱导电晕放电,纤维在向正极移动的过程中,所带电荷逐步减少,最后带上正电荷。因为电荷斥力纤维不会沉积在正极收集板上,在旋转收集辊的引导下以连续长丝纱的形式卷绕到收集辊上(图6)。图6中装置2、3、4是该方法衍生出的几个试验装置示意图。装置2中将多个喷丝头均匀分布在一直线导管上,每个喷丝头对应2根金属丝(反电极),各自分布在2根平行排列的绝缘杆上,2个反电极形成2束纤维,由于与反电极之间的排斥力,2束纤维合成一束,再通过绝缘棒卷绕到收集辊上。为了促进纤维束向收集辊的移动,可以加一个鼓风机。装置3就是把装置2中直线导管改成了圆形。装置4则对装置1进行了进一步的改进,把整个装置都装入一个带有接地板壁的盒子中,这样可以消除面板上电荷的堆积,进而避免对静电场的干扰和纺丝过程的中断,还可以对溶剂进行回收。另外,如果源头和接受电极都加交流电压,可以改变长丝纱形成点的位置,同时也可以控制纺丝过程的连续性。这两种方法虽然都改变了电场,但是方法和目的却不同。前者是通过电场的周期性变化得到短纤维纱;而后者则是通过反极性电极的加入,达到纤维集束并纺制连续纳米纤维纱线的目的。这两种方法实质上都用到了点收集器法来实现纤维的定向排列,只是第二种方法中纤维并没有在反电极(点收集器)上沉积,而是因为电荷排斥作用偏离反电极卷绕到收集辊上。第一种方法收集装置较复杂,但巧妙地利用传送带实现了纤维束的集束成纱,并利用多喷头和多收集器提高了产量;第二种方法中反电极既起到了点收集器的作用又作为辅助电场实现了纤维的集束成纱,设计较为巧妙,装置较为简单。

图6 连续长丝法装置示意Fig.6 Continuous fi lament yarn process diagram

2.4 包覆法

Formhals[8]在他1940年申请的专利中描述了包覆纺纱方法,用静电纺丝法将纤维纺到棉纱、毛纱等已有的纱线上,并进行包覆。他还建议可以在加捻前将静电纺纤维包覆在已有的纤维束表面再进行加工形成紧密结合的纱线。

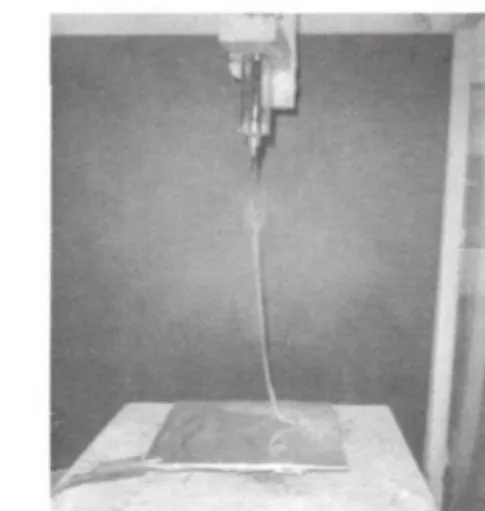

2.5 自组装法

Aufy等[9]在静电纺PEDT/PAN聚合物溶液时介绍了自组装法,如图7所示,在适宜的条件下,将纤维纺到导电收集板上,但是纤维没有像通常观察到的那样形成非织造网状薄膜,而是最初的纤维沉积在收集板很小的一块面积上,形成纳米纤维纱线的头端部分,后续的纤维把先前形成的纱线顶部作为新的“收集板”沉积在上面,从而形成自主装纳米纤维纱结构,并从收集板向喷头方向生长,直至到达临界点。在临界点会形成有许多分枝的树状纤维,新形成的纤维会沉积在“树枝”上继续生长。通过卷取纱线或向下移动收集板并保证纺丝液的持续供应就可以实现连续纺纱。接下来可以对纱线进行加捻等后处理。纤维只沉积在很小的面积内可能是因为溶剂挥发较快到达收集板时纤维基本上不带电荷,没有相互排斥作用[10]。研究表明,该方法得到的纳米纤维纱中纤维的定向排列程度较高,力学性能好,但是无法实现连续生产。

图7 自组装纺纱示意Fig.7 Self-assembled yarn process diagram

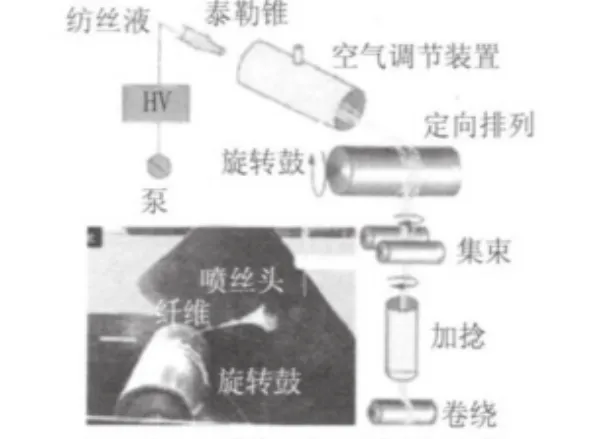

2.6 滚筒法

Ko等[11]研制了滚筒纺纱装置,如图8所示,纺丝液从喷丝头喷射出,形成的纤维首先通过一个空气调节空心圆筒,再在旋转鼓上进行牵伸,然后集束、加捻,最终卷绕到卷绕轴上。

图8 滚筒纺纱装置示意Fig.8 Spinning drum yarn process diagram

该方法中空气调节装置起到了对纤维束的预集束及定向排列的作用,旋转鼓收集并引导纤维束运动。该作者研究发现,通过这种纺纱方法不仅能够获得定向排列的纳米纤维纱,还能提高纺丝液中添加物沿纤维轴向排列的程度。

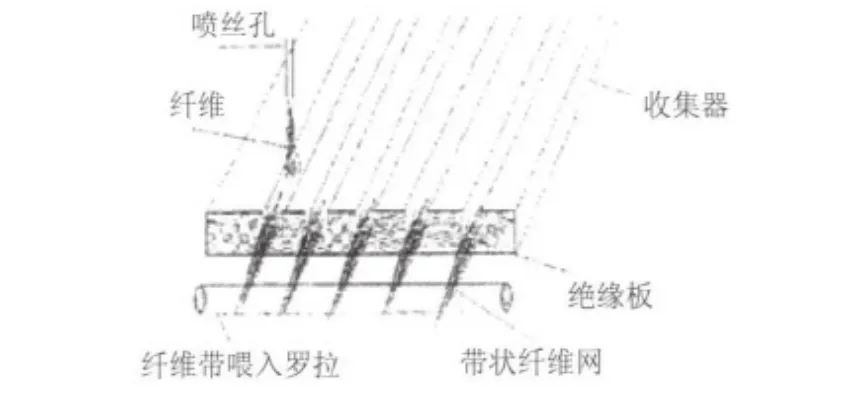

2.7 带状纤维网聚集法

如图9所示,Kim等[12]采用多喷头的方法,像传统的静电纺一样在传送带式的收集器上得到无规则排列的非织造布(切成带状)或带,然后通过空气加捻器给纤维束一定的捻度形成纱线,再经过拉伸罗拉集聚合并,最终卷绕到收集辊上。根据收集器的不同又可以分为非织造布切割纺纱和带凹槽收集器纺纱2种。

图9 带状纤维网聚集纺纱装置示意Fig.9 Nonwoven ribbon-assembled yarn process diagram

非织造布切割纺纱如图10[12]所示,用多喷头纺得的纤维网经过切割机切成一定宽度的纤维带,然后将这些纤维带通过空气加捻器得到有捻度的纳米纤维纱。

图10 非织造布切割纺纱收集器示意Fig.10 Nowoven web collector diagram

图11 带凹槽收集器纺纱收集器示意Fig.11 Nowoven ribbon collector diagram

带凹槽收集器纺纱如图11所示,该法是Kim等[13]在非织造布切割纺纱法的基础上改进得到的,所用的收集器是一条无限长的带状绝缘板(通过传送带的形式实现,如图9所示),板上沿长度方向有以一定距离间隔排列的凹槽,凹槽里放入导电板,纤维网纺到导电板上然后与收集器分离,聚集起来缠绕拉伸成纤维纱。这两种方法本质上是通过后处理的方法实现纳米纤维纱的纺制,静电纺得到的都是无规则排列的纤维网,然后通过带状纤维网的集束形成纳米纤维纱,所以纤维的定向排列程度较差,最终得到的纳米纤维纱中纤维的抱合较差,必要时还需进行加捻等后处理以提高纱线性能。但由于静电纺无规排列纤维网技术较成熟,该方法制备连续纳米纤维纱的产业化应用价值较高。带凹槽收集器纺纱法由于纤维只是收集到狭长导电板上,范围相对较小,所以纤维定向排列程度较好,得到的纱线呈现较好的聚集能力和可延伸性[13]。

2.8 水浴法

水浴法的创新点是打破传统的思维,将收集装置从固体转向液体,利用液体表面实现纤维的收集,并通过液体对纤维的滑移、抱合作用[14]提高连续纤维纱线的可纺性和定向排列程度。根据液体对纤维的作用又可以将水浴法分为静态法和动态法。

图12[15]为静态水浴法纺纱的装置示意图,浴槽底部有接地的电极,喷丝头与浴槽间形成电场,静电纺得到的纤维以薄膜形式沉积到浴槽内的液体表面上,利用外力将沉积在液体表面的纤维膜从液体表面拉出,在拉伸过程中纤维束实现了定向排列,最终卷绕到收集辊上。在这个过程中需要控制好卷绕速度,才能实现纱线的连续纺制。

图12 静态水浴法纺纱装置示意Fig.12 Static bath collector yarn process diagram

动态水浴纺纱如图13[14]所示,和静态水浴法相比,浴槽底部开了一个小孔,利用液体向下流动形成的漩涡对纤维进行拉伸、集束,形成的纱线从小孔中流出,通过引导最终卷绕到收集辊上,从而得到连续的纤维纱线。

图13 动态水浴法纺纱装置示意Fig.13 Vortex bath collector yarn process diagram

这两种水浴法得到的纤维纱线的定向排列程度都很好,可纺时间较长,动态法是对静态法的一种创新与改进。

水浴法是目前制备连续纳米纤维纱较成熟的方法,其中静态法已取得了一定的成果,越来越多的研究者利用它来进行连续纱线的纺制。Khil等[16]将静态水浴法得到的纱线织成了平纹织物,并研究了它的细胞相容性。Hongbo Liu等[17-18]采用静态水浴法得到了连续的静电纺PA66纳米纤维纱线,连续纺丝时间最长可以达到10 h。项晓飞等[19]以PA6、MWNTs为原料,利用自制的静电纺丝装置,制备得到了粗细均匀、性能良好、结构稳定的连续的纱线,并研究了电压、纺丝高度、卷绕速度等纺丝工艺条件对静电纺纤维和纱线的结构与性能的影响,以及后拉伸工艺对纱线结构和性能的作用。

3 结 语

上面介绍的方法虽然都可以得到连续的纳米纤维纱线,但有些方法纺丝时间较短,不能真正实现长时间连续纺丝,纤维的定向排列程度也有较大程度的差异。总体说来,水浴法实验过程可控制、较稳定,能实现较长时间的连续纺丝。

纳米纤维纱线的长时间高效连续纺制是使其得到应用的前提保证,也是完善其性能的决定性因素。除双电极法以外,大多都从收集装置入手来进行纺纱设备的改进,当然也具有很好的研究价值,但还是不能解决纺丝产率低的问题。虽然多喷头纺丝从理论上可以提高产率,但由于采用的是很细的针状喷头或毛细管进行纺丝,堵塞问题仍然存在,而且存在相互干扰的问题,这对于纺丝过程的连续性和提高产率非常不利。如果后续的研究者能从源头出发,考虑如何用新型的方法替代或改进现在的细喷头纺丝装置,将能解决喷丝头堵塞、产率低等问题,使纳米纤维纱线连续纺丝实现产业化生产。

[1]PAN Huan, LI Lu-ming, HU Long,et al. Continuous aligned polymer fibers produced by a modified electrospinning method[J]. Polymer, 2006, 47: 4901-4904.

[2]FORMHALS A. Process and apparatus for preparing artificial threads: US,1975504[P]. 1934-10-02.

[3]LEE J R, JEE S Y, KIM H J,et al. Filament bundle type nano fiber and manufacturing method thereof: WO,123995[P].2005-12-29.

[4]BAZBOUZ Mohamed Basel, STYLIOS George K. Novel mechanism for spinning continuous twisted composite nano fiber yarns[J]. European Polymer Journal, 2008, 44: 1-12.

[5]BROWN P J, STEVENS K. Nano fibers and nanotechnology in textiles[M]. Cambridge: Woodhead Publiching Limited,2007.

[6]FORMHALS A. Artificial fiber construction: US,2109333[P]. 1938-02-22.

[7]FORMHALS A. Method and apparatus for spinning: US ,2465408[P]. 1944-03-29.

[8]FORMHALS A. Arti fi cial thread and method for producing same: US ,2187306[P]. 1940-01-16.

[9]EL-AUFy A K.Nanofibers and nanocomposites poly(3,4-ethylene dioxythiophene)/poly(styrene sulfonate) by electrospinning[D]. Philadelphia :Drexel University .March 2004. http://dspace.library.drexel.edu/handle/1860/282.

[10]ALI Ashraf Abd EI-Fattah A. Carbon nanotube reinforced carbon nano composite fibrils by electro-spinning [D].Philadelphia:Drexel University. October 2002.http://dspace.library.drexel.edu/handle/1860/17, Access date: 19 May 2005.

[11]KO F, GOGOTSI Y, ALI A, et al. Electrospinning of continuous carbon nanotube-filled nanofiber yarns[J].Advanced Materials, 2003, 15:1161–1165.

[12]KIM H Y. A process of preparing continuous filament composed of nano fibers: WO , 073442[P]. 2005-08-11.

[13]KIM H Y, PARK J C. A process of preparing continuous filament composed of nano fibers: WO, 073442[P].2005-08-11.

[14]TEO Wee-Eong, GOPAL Renuga. A dynamic liquid support system for continuous electrospun yarn fabrication[J].Polymer, 2007, 48: 3400-3405.

[15]SMITA Eugene, BUTTNERB Ulrich, SANDERSON Ronald D.Continuous yarns from electrospun fi bers[J]. Polymer, 2005,46: 2419-2423.

[16]KHIL Myung-Seob, BHATTARAI Shanta Raj. Novel fabricated matrix via electrospinning for tissue engineering[J]. Journal of Biomedical Materials Research Part B: Applied Biomaterials, 2005,72B(1): 117–124.

[17]LIU Hong-bo, WAN Qian-hua, PAN Zhi-juan. Electrospinning of polyamide 6/66 copolymer nano-scale fiber yarns and their structure and mechanical properties. The 6th China International Conference and The 2nd International Textile Forum. 2007, Sep.13-14: 352-357.

[18]PAN Zhi juan, LIU Hong bo, WAN Qian hua. Morphology and mechanical property of electrospun PA6/66 copolymer filament constructed of nanofibers[J]. Journal of Fiber Bioengineering and Informatics, 2008,1(1):47-54.

[19]项晓飞.静电纺PA6/MWNTs复合纤维纱的纺制及其结构与性能[D].苏州:苏州大学,2009.

Review of methods to prepare continuous nano fi ber yarns by electrospinning

ZHANG Ye-mei1, LI Jie1, PAN Zhi-juan1,2

(1. College of Textile and Clothing Engineering, Soochow University, Suzhou 215021, China; 2. National Engineering Laboratory of Modern Silk,Suzhou, 215123, China)

In this paper, different methods to prepare continuous nanofiber yarns by electrospinning are overviewed, the principles and development are explained and summarized. The discussion showed that most of the methods have some problems, such as short spinning time, difficult to operation, weak continuous ability to wind and so on. However, using the bath collector can continuously obtain the nanofiber filaments and the spinning process is quite stable and successive.

Electrospinning; Alignment; Nanofiber yarns; Collecting methods

TQ340.64

A

1001-7003(2011)09-0019-06

2011-05-23;

2011-06-29

江苏高校优势学科建设工程资助项目(苏政办发[2011]6号)

张野妹(1988- ),女,硕士研究生,研究方向为新型纤维材料。通讯作者:潘志娟,教授,zhjpan@suda.edu.cn。