超高压加工生鲜牡蛎的研究

2011-11-14揭广川杨瑞金张文斌

揭广川,赵 伟,杨瑞金,陶 晶,张文斌,华 霄

(1.广东轻工职业技术学院食品生物工程系,广东广州510300;2.江南大学食品科学与安全教育部重点实验室,江苏无锡214036;3.江南大学食品学院,江苏无锡214036)

超高压加工生鲜牡蛎的研究

揭广川1,赵 伟2,杨瑞金3,*,陶 晶2,张文斌2,华 霄2

(1.广东轻工职业技术学院食品生物工程系,广东广州510300;2.江南大学食品科学与安全教育部重点实验室,江苏无锡214036;3.江南大学食品学院,江苏无锡214036)

研究了超高压处理对牡蛎的杀菌效果及其对产品感官性质的影响。研究结果表明,当超高压达到500MPa后,牡蛎达到商业无菌。600MPa处理的牡蛎在4℃冷藏21d后,总菌落数小于6个对数,仍然符合生鲜牡蛎细菌总数的要求。超高压对牡蛎中不同蛋白酶具有不同的影响。超高压处理使牡蛎的硬度、弹性、咀嚼度、粘结性和恢复力均表现出不同程度的下降,而且超高压处理对牡蛎的色泽产生了一定影响。超高压处理可引起TBA值显著升高,表明超高压引起了牡蛎中脂肪的氧化。

超高压,牡蛎,杀菌,品质

超高压技术(High Pressure,HP)是当前倍受关注且各国广泛开展研究的一项食品高新技术,它是指将软包装的食品放入密封的、高强度的压力容器中,以水或矿物油为传压介质,施加100~1000MPa的静水压力,并维持一定的时间,从而达到灭菌、物料改性和改变食品某些物理、化学反应速度的效果[1]。近年来,随着消费者对食品的新鲜、营养、安全和功能的要求越来越高,极大地推动国际上对食品超高压加工技术的研究与产业化进程。2004年8月,美国农业部食品安全检验局(USDA-FSIS)批准了HHP技术应用于即食食品如熟食肉制品。2009年2月,美国 FDA批准了压力辅助热杀菌工艺(PATS, pressure-assisted thermal sterilization)可用于低酸性食品杀菌[2-4]。牡蛎是一种深受消费者喜爱的营养价值很高的水产品,其蛋白质含量在10%左右、脂肪含量在1%(w/w)左右,另外还含有丰富的矿物质。我国牡蛎养殖技术已经相当成熟,发展极其迅速。由于牡蛎是一种极易腐烂的产品,其货架期以及在冷藏和运输期间的安全状况受到酶和微生物的严重影响。牡蛎养殖业的进一步发展有赖于其深加工,特别是保鲜技术的发展,将超高压应用于牡蛎的保鲜前景广阔。

1 材料与方法

1.1 材料与设备

大连湾长牡蛎 购于无锡市北桥特种水产批发市场。

三层复合包装袋 江阴豪盛包装厂;UHPF-800 MPa-3L超高压处理设备 购于内蒙古包头科发食品机械有限公司。

1.2 实验方法

1.2.1 样品制备 市售生鲜牡蛎,去壳,流水冲洗,去残留碎壳,沥干水分,取肉体新鲜、完整的牡蛎个体,按大小重量筛选,分装(每袋10g左右),双层真空包装,然后进行超高压处理。

超高压后样品按1∶10(w/v)与去离子水混合,组织捣碎机捣碎,静置后测色差和pH。

1.2.2 超高压处理 将样品置于高压处理设备(高压介质∶癸二酸二辛酯)容器中,所有样品的处理温度均为室温(20℃),保压时间为10min,压力上升的速度大约为4MPa/s,卸压速度约200MPa/s。压力范围为100~600MPa,超高压处理过程样品温度控制在35℃以下。

1.2.3 微生物检测 样品经超高压处理后,按照GB/T4789.2-2003方法检测其菌落总数,取未经超高压处理的样品作为对照,以Log cfu/g为单位。

1.2.4 牡蛎蛋白酶水解活力测定 牡蛎蛋白酶水解活力参照 K.Augsupanich等的方法,略有改动。取50g新鲜牡蛎肉与去离子水按1∶10(w/w)混合,打浆,离心(4℃,30min,10000r/min),得到上清液,取0.4mL上清液、1.2mL不同pH的缓冲液、0.4mL牛血红蛋白标准溶液(1%,w/v)混合,60℃水浴3h,加入2mL 5%的TCA(w/v)终止反应后,再次离心(4℃,5min,10000r/min),取上清液在 280nm下测定吸光度[5]。

pH2.5~8.0的缓冲液采用 Mcllvaine缓冲液(0.2mol/L的磷酸二氢钠和0.1mol/L的柠檬酸);pH8.0~9.5的缓冲液采用Tris-HCl缓冲液。

1.2.5 色差分析 采用WSC-S测色色差计(上海精密仪器公司)测定。其中:L值表示亮度,L值越大亮度越大;a值表示有色物质的红绿偏向,正值越大偏向红色的程度越大,负值越大偏向绿色的程度越大;b值表示有色物质的黄蓝偏向,正值越大偏向黄色的程度越大,负值越大偏向蓝色的程度越大。ΔE则表示总色差,计算公式是 ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2(式中ΔL、Δa、Δb分别表示样品与标准之间的差值)。所有测试至少三个平行样。

1.2.6 质构分析 采用 TA.xTzi(英国 Stable Microsystems公司)物性测试仪进行测试。

测试时选取的参数值:测试前速度2mm/s;测试速度3mm/s;测试后速度5mm/s;变形50%;时间5s。

采用P0.5探头对牡蛎进行分析,该探头可以测试果胶、人造黄油、肉类等物质的硬度、弹性等感官指标。直接读取所需数据,探头对准牡蛎的消化器官所处部位进行测定。所有测试至少三个平行样。

最终选择硬度、弹性、咀嚼度、粘结性和恢复力作为评价样品质构的指标。硬度是指样品达到一定变形所必需的力,从图1可见,它是指第一次挤压样品时的压力峰值;弹性是指样品本身在第一次挤压过程中变形后的“弹回”程度,而这种“弹回”是在第二次挤压时测量的,所以两次挤压动作的间隙时间十分重要,必须保证产品已“弹回”到最大量度,弹性值是第二次挤压的测量最大值同第一次挤压的测量最大值的比;咀嚼度是模拟表示将样品咀嚼成吞咽时的稳定状态所需要的能量;胶粘性用于描述半固态测试样品的黏性特性,数值上用硬度和内聚性的乘积表示;恢复力表示样品在第一次压缩过程中回弹的能力,是第一次压缩循环过程中返回样品所释放的弹性能与压缩时探头的耗能之比。

图1 TPA(Texture Profile Analysis)曲线图

1.2.7 TBA测定 TBA(2-硫代巴比妥酸)的测定方法参照D.Chevalier等的方法,略有改动。取50g超高压处理后的牡蛎肉与提取液(含0.2mol/L三氯乙酸浓度为12×10-6mol/L的EDTA溶液)按1∶10混合,打浆,离心(4℃,15min,10000r/min),取上清液5mL按1∶1与TBA水溶液(0.02mol/L)混合,置于加塞试管中,沸水浴加热1h,于室温下冷却20min,然后测定混合液在530nm下的吸光度。用去离子水做空白实验[6]。

用1,1,3,3-四乙基丙烷做标准曲线,TBA值用每克牡蛎肉中含有丙二醛的微克数(MA/g)表示。

2 结果与讨论

2.1 超高压对牡蛎的杀菌效果

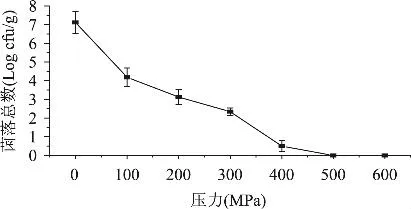

图2为超高压对牡蛎的杀菌效果。由图可知,超高压对牡蛎具有显著的杀菌效果。100、200、300、400MPa超高压处理后,牡蛎中细菌总数从原来的7个对数分别下降到4.2、3.5、2.5和0.7个对数;当超高压超到500MPa后,牡蛎样品达到商业无菌。可见,超高压对牡蛎中微生物的瞬时杀灭效果显著。

图2 超高压对牡蛎的杀菌效果

图3显示了不同压力处理样品在0、7、14、21d的总菌数的变化,即超高压处理牡蛎的微生物货架寿命。从图3可看出,超高压不但对牡蛎中微生物具有理想的瞬时杀灭效果,并且 21d后检测表明,600MPa处理的样品的总菌落数对数值不到6,仍然符合日本农林水产省对于生鲜牡蛎细菌总数的要求,表明超高压处理可以有效延长生鲜牡蛎的货架期。

2.2 超高压处理对牡蛎中蛋白酶活力的影响

图3 超高压加工牡蛎在4℃冷藏下的微生物货架寿命

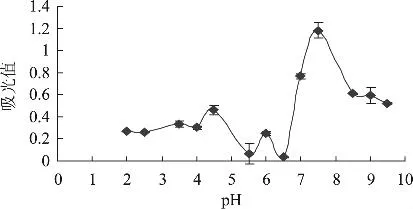

根据K.Augsupanich等的方法,牡蛎提取液与牛血红蛋白反应后,在280nm下的吸光值的大小与牡蛎蛋白酶水解活力成正比,因此在图4、图5中采用吸光值直观地表征酶活力。图4显示,当pH分别为4.5、6和7.5时,牡蛎蛋白酶体现出相对较高的活力,因此在研究压力对牡蛎蛋白酶的水解活力时选取这3个pH。图5表明,pH7.5的中性蛋白酶受到压力的影响最大,吸光值下降了近0.8,而pH4.5和6的酸性蛋白酶受到压力的影响较小,尤其pH6时,蛋白酶的活力基本不变。不同种类的酶在超高压作用下活性变化差异很大,同一种类的酶由于来源不同也会有较大的差异,这一现象已经有许多报道。Cano(1997)等研究超高压作用对草莓酱中过氧化物酶和多酚氧化酶的影响,发现在近300MPa的压力下,过氧化物酶失活25%,而多酚氧化酶则失活60%。Angsupanich(1998)等在研究鳕鱼肉的水解活力时也发现了类似的现象[5,7]。

图4 牡蛎的蛋白水解活力的最适pH

图5 超高压处理对牡蛎蛋白水解活力的影响

2.3 超高压处理对牡蛎质构的影响

图6显示了超高压处理对于牡蛎质构(硬度Hardness、弹性Springiness、咀嚼度Chewiness、粘结性Cohesiveness、恢复力Resilience)的影响,从图6可看出,压力使硬度、弹性、咀嚼度、粘结性和恢复力都出现了不同程度的下降,尤其是弹性从1.00下降到了0.89。一方面由于压力会使牡蛎本身汁液流出;另一方面某些蛋白酶的活力可能会随着压力增大反而有所增加,对牡蛎蛋白的水解起到了软化的作用;压力对蛋白质的二硫键起作用也是可能的原因[8-9]。

图6 超高压处理对牡蛎质构的影响

2.4 超高压处理对牡蛎色泽的影响

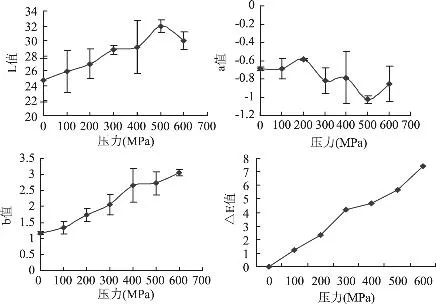

图7为超高压处理对牡蛎色泽的影响。从图7可知,随着压力的增加,亮度L、黄度b有所上升,红度a下降。L值从未经高压处理时的24.7上升到了30.0,而b值则从1.16上升到了3.06。ΔE值反映了超高压处理对牡蛎色泽的总体改变程度,随着压力的增加,ΔE不断增大。当压力超过500MPa,ΔE值增加到6.0以上,表明超高压处理对牡蛎的色泽产生了一定影响。脂肪氧化是水产品颜色改变的原因之一,水产品中的主要的色素,如虾青素(astaxanthin),它是一种高度不饱和的类胡萝卜素,在高压作用下会降解,导致颜色的变化。而由于压力的增加,游离金属离子(如Cu和Fe)的增加也可能会加速脂肪的氧化[10-11]。

图7 超高压处理对牡蛎色泽的影响

2.5 超高压处理对牡蛎TBA值的影响

TBA表示组织中醛类物质的积累,是评价脂类氧化程度的一个指标。图8显示,压力为100MPa的牡蛎的TBA值与未经高压处理的已经存在很大的差异,且随着压力的增加,TBA值不断增加,这与Angsupanich等人对鳕鱼肉的研究结果(400MPa以上处理才会引起鳕鱼肉TBA值显著升高)有所不同,因此就脂肪氧化而言,牡蛎肉似乎比鳕鱼肉对超高压更敏感。Tanaka(1991)等认为,压力会使蛋白质变性,释放出一些游离金属离子,这些离子会促进脂类的氧化[12]。

图8 超高压处理对TBA值的影响

3 结论

超高压对牡蛎的杀菌效果显著。当超高压值超过500MPa后,牡蛎样品达到商业无菌。600MPa处理的牡蛎在4℃冷藏21d后,总菌落数对数值不到6,仍然符合日本农林水产省对于生鲜牡蛎细菌总数的要求。pH7.5的中性蛋白酶受到压力的影响最大,而pH4.5和6的酸性蛋白酶受到压力的影响较小。超高压处理使牡蛎的硬度、弹性、咀嚼度、粘结性和恢复力表现出不同程度的下降,而且超高压处理对牡蛎的色泽会产生一定影响。超高压处理可引起TBA值显著升高,表明超高压引起了牡蛎中脂肪的氧化。本研究表明,较强超高压处理( >500MP)对牡蛎具有显著的杀菌效果,但也引起了牡蛎品质一定程度的下降,因此,有必要研究应用超高压与其他保鲜栅栏因子(如温和热处理、天然抗菌剂)协同提高杀菌效果、降低超高压强度和最大限度保留牡蛎的品质。

[1]张立云,曹霞敏,李静,等.超高压对草毒浆杀菌效果及微生物菌落形态的影响[J].食品工业科技,2009,30:109-112.

[2]魏静,解新安.食品超高压杀菌研究进展[J].食品工业科技,2009,30:363-367.

[3]潘见,曾庆梅,谢慧明,等.草毒汁的超高压杀菌研究[J].食品科学,2004,25:31-34.

[4]张秋勤,徐幸莲,胡萍,等.超高压处理对肉及肉制品的影响[J].食品工业科技,2008,29:267-270.

[5]Angsupanich K,Ledward DA.High pressure treatment effects on cod(Gadccs morhua)muscle[J].Food Chemistry,1998,63(1):39-50.

[6]Chevalier D,Bail AL,Ghoul M.Effects of high pressure treatment(100-200MPa)atlow temperature on turbot(Scophthalmus maximus)muscle[ J].Food Research International,2001,34:425-429.

[7]Cano MP,Hernandez A,Ancos BD.High pressure and temperature effects on enzyme inactivation in strawberry and orange produces[J].J Food Sci,1997,62(1):85-88.

[8]Peñasa E,Préstamoa G,Poloc F.Enzymatic proteolysis,under high pressure of soybean whey:Analysis of peptides and the allergen Gly in the hydrolysates[J].Food Chemistry,2006,99(3):569-573.

[9]Ramirez-Suarez JC,Morrissey MT.Effect of high pressure processing(HPP)on shelf life of albacore tuna(Thunnus alalunga)minced muscle[J].Innovative Food Science and Emerging Technologies,2006(12):156-165.

[10]Rodriguez-Amaya.Stability of carotenoids during the storage of foods[J].Chemical,Biological,Physical and Nutritional Aspects,1993:591-628.

[11]Cheah PB,Ledward DA.Catalytic mechanism of lipid oxidation following high pressure treatment in pork fat and meat[J].Journal of Food Science,1997,62:1135-1138.

[12]Tanaka M,Xueyi Z,Nagashima,et al.Effect of high pressure on the lipid oxidation in sardinemeat[J].Nippon Suisan Gakkaishi,1991,57:957-963.

Study on the ultra high pressure processing of fresh oyster

JIE Guang-chuan1,ZHAO Wei2,YANG Rui-jin3,*,TAO Jing2,ZHANG Wen-bin2,HUA Xiao2

(1.Guangdong Industry Technical College,Department of Food Bioengineering,Guangzhou 510300,China;2.State Key Laboratory of Food Scienceamp;Technology,Jiangnan University,Wuxi 214036,China;3.School of Food Science and Technology,Jiangnan University,Wuxi 214036,China)

The effects of high pressure(HP)on the microbial inactivation and quality of oyster were investigated.The results showed that no microbe in oyster could be detected when the pressure reached 500MPa,and the microbiological shelf-life of oyster processed by 600MPa HP could be extended to 21d at 4℃.The HP processing also had different effects on the inactivation of different kinds of proteases in oyster.The effects of HP processing on the physical and chemical of oyster were also evaluated in this study.As the applied pressure increased,the hardness,springiness,chewiness,cohesiveness,gumminess and resilience decreased to different extents.The HP processing also changed the color of oyster when the pressure exceeded a value.The values of TBA of HP treated oyster increased demonstrated that the occur of oxidation of lipids in oyster induced by HP.

high pressure(HP);oyster;microbial inactivation;quality

TS254.1

A

1002-0306(2011)01-0071-04

2009-12-31 *通讯联系人

揭广川(1964-),男,副教授,研究方向:食品生物技术。

国家科技支撑计划项目(2008BAD94B06);江南大学自主科研计划项目(JUSRP20910)。