顺酐加氢和1,4-丁二醇脱氢耦合法制备γ-丁内酯的催化剂

2011-11-09吴永忠纪爱华邹月宝

吴永忠,纪爱华,邹月宝

(南京化工职业技术学院 应化系,江苏 南京 210048)

顺酐加氢和1,4-丁二醇脱氢耦合法制备γ-丁内酯的催化剂

吴永忠,纪爱华,邹月宝

(南京化工职业技术学院 应化系,江苏 南京 210048)

采用浸渍法制备了一系列Cu-Zn/Al2O3催化剂,在固定床原粒度连续流动反应器中评价了催化剂对顺酐加氢和1,4-丁二醇脱氢耦合制备γ-丁内酯的催化性能;采用XRD和俄歇电子能谱等方法对催化剂进行了表征,考察了催化剂制备条件和工艺条件对催化剂性能的影响。实验结果表明,Cu和助剂Zr的含量以及竞争吸附剂对催化剂的性能有明显的影响,适宜的催化剂制备条件为:Cu质量分数15%,Zn质量分数10%,Zr质量分数3%~5%,柠檬酸为竞争吸附剂;适宜的反应条件为:温度230~240℃,压力0.03~0.05 MPa,原料液态空速0.3~0.5 h-1,1,4-丁二醇与顺酐的摩尔比1.6。在该反应条件下,顺酐转化率、1,4-丁二醇转化率和γ-丁内酯选择性均约为99%。

γ-丁内酯;耦合法;顺酐加氢;1,4-丁二醇脱氢;Cu-Zn/Al2O3催化剂

γ-丁内酯是一种重要的精细有机化工原料,具有沸点高、溶解性好、导电性强和稳定性好等特性。γ-丁内酯及其下游衍生物广泛用于石油化工、纺织、香料、农药和医药等工业领域。γ-丁内酯的合成方法有多种,但工业化合成方法主要有两种:以乙炔和甲醛为原料的1,4-丁二醇脱氢法(即Reppe法)和以顺酐为原料的顺酐加氢法。1,4-丁二醇脱氢法是传统的生产方法,工业上一般采用气相脱氢法,较典型的气相脱氢法采用Cu系催化剂。采用1,4-丁二醇脱氢生产γ-丁内酯时,副产氢气,目前副产的氢气多放空或作为燃料使用,使用效率较低,再加上1,4-丁二醇价格高,因而该方法的生产成本较高。以顺酐为原料通过气相加氢法生产γ-丁内酯时,联产四氢呋喃,并可根据需要调节四氢呋喃和γ-丁内酯的产出比例。顺酐加氢法采用Cu系催化剂,反应温度高、压力低、选择性高、产品质量好;但因为催化剂的产能低、使用寿命太短、生产装置运行不稳定等问题而逐渐被淘汰[1-4]。

为克服上述两种工艺的不足,国内外科技人员研究了顺酐加氢和1,4-丁二醇脱氢耦合制备γ-丁内酯的工艺,在催化剂方面主要集中于采用沉淀法制备的Cu系催化剂[5-15]。沉淀法制备的Cu系催化剂尽管催化性能较好,但存在反应步骤多、影响因素多、制备流程长等不足,从而导致催化剂制备的重现性差、工业化生产难度较大、催化剂生产成本高等问题。而采用浸渍法制备的Cu系催化剂存在添加有毒元素(如Cr)、催化性能较差(如反应温度太高)等问题[5-6]。

本工作采用浸渍法制备了Cu-Zn/Al2O3催化剂,将其用于顺酐加氢和1,4-丁二醇脱氢耦合制备γ-丁内酯;考察了催化剂制备条件和工艺条件对催化剂性能的影响。

1 实验部分

1.1 耦合反应原理及其优势

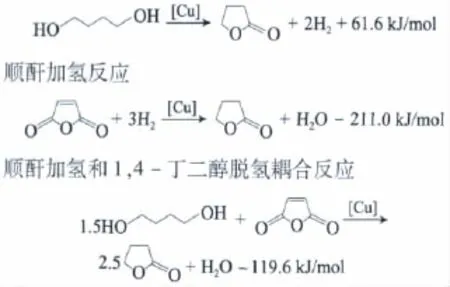

顺酐加氢和1,4-丁二醇脱氢耦合制备γ-丁内酯是将顺酐加氢制γ-丁内酯和1,4-丁二醇脱氢制γ-丁内酯这两个催化反应耦合,实现γ-丁内酯的高效生产,其反应原理为[9-15]:

1,4-丁二醇脱氢反应

顺酐加氢反应是强放热反应,在固定床反应器内进行时,易导致局部过热,使深度加氢和氢解等副反应加剧,催化剂易失活,γ-丁内酯选择性不高。耦合工艺作为一种新工艺,将加氢反应(放热)与脱氢反应(吸热)两条路线耦合,与传统工艺相比,不仅可提高热量的利用率,还可将顺酐直接溶于1,4-丁二醇,节约了溶剂;同时反应温度可降低20~50℃,使原来的强放热反应(顺酐加氢)、中等吸热反应(1,4-丁二醇脱氢)转变为中等强度的放热反应;而且原位、充分地利用了1,4-丁二醇脱氢副产的氢气,使耗氢量大大减少,生产成本大幅度下降,因而是一个高效的工艺过程[9-15]。

1.2 主要原料

硝酸铜、硝酸锌、硝酸铬、硝酸钛、硝酸锆、硝酸镁、NaOH、1,4-丁二醇、顺酐、HCl、柠檬酸:分析纯;氢气、氮气:工业级,纯度大于99.999%。

1.3 催化剂的制备

载体的制备方法:采用自制的高纯度氧化铝粉,通过调节成型压力、焙烧温度,制备了φ4~5 mm的Al2O3球作为载体。

催化剂的制备方法:在硝酸铜、硝酸锌和助剂硝酸盐的溶液中(硝酸铜和硝酸锌的浓度为0.05 mol/L)加入1.0 m L的竞争吸附剂(HCl、柠檬酸等)配成混合浸渍液,浸渍100 g的Al2O3载体。如浸渍液一次浸渍不完,则采用多次浸渍;每次浸渍完后,均需经自然沥干、烘干、焙烧工序。浸渍好的催化剂母体经在110℃下烘干2 h后,再在400℃下焙烧2 h,制成Cu-Zn/Al2O3催化剂。

1.4 催化剂的表征

1.4.1 催化剂物相及氧化铜晶粒度分析

采用日本理学电机公司D/maxⅢA型X射线衍射仪。测定条件:Cu Kα射线,功率160W,滤波片式单色器,时间常数0.5 s,扫描速率2(°)/min。氧化铜晶粒度用X射线衍射峰宽法计算。

1.4.2 催化剂表面分析

采用PE公司PHI-550 ESCA/SAM型多功能电子能谱仪进行俄歇电子能谱(AES)分析。每组数据采用归一法处理,最终取平均值。AES分析条件:激发源为电子束,对催化剂表面进行微区(面积为几个平方微米)分析,深度约为l nm。

1.5 催化剂的评价

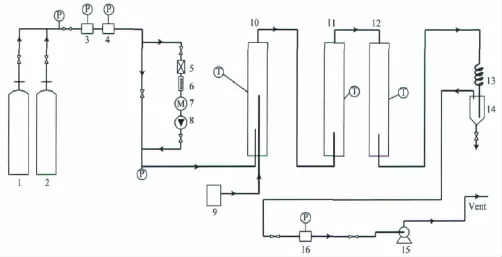

采用固定床原粒度连续流动反应器进行催化剂评价,催化剂装填量30 m L,实验装置见图1[16]。操作方法:通入N2,调节稳压阀,将反应系统压力升至0.05 MPa,检查系统气密性,然后开启冷凝器的冷却水及放空阀,用质量流量计调节N2流量吹扫2 h,切换为体积分数5%H2-95%N2混合气进行程序升温还原。还原结束后,调节稳压阀使系统压力保持在0.05 MPa,将汽化炉、预热炉程序升温至指定温度,开启计量泵,通入混合原料进行轻负荷运行,2 h后调节液体原料至指定流量,稳定运行2 h。反应产物经冷凝器冷凝、气液分离器分离,不凝气体经湿式流量计计量后放空,冷凝后的液体产物每6 h取样1次。

图1 顺酐加氢和1,4-丁二醇脱氢耦合反应装置Fig.1 Flow scheme for preparation ofγ-butyrolactone(GBL)by coupling of maleic anhydride(MA)hydrogenation and 1,4-butanediol(BDO)dehydrogenation.

采用北京分析仪器厂SP3400型气相色谱仪对产物进行分析,FID检测,OV-101/Chromsorb色谱柱,外标法定量。

2 结果与讨论

2.1 催化剂制备条件对催化剂性能的影响

2.1.1 Cu含量的影响

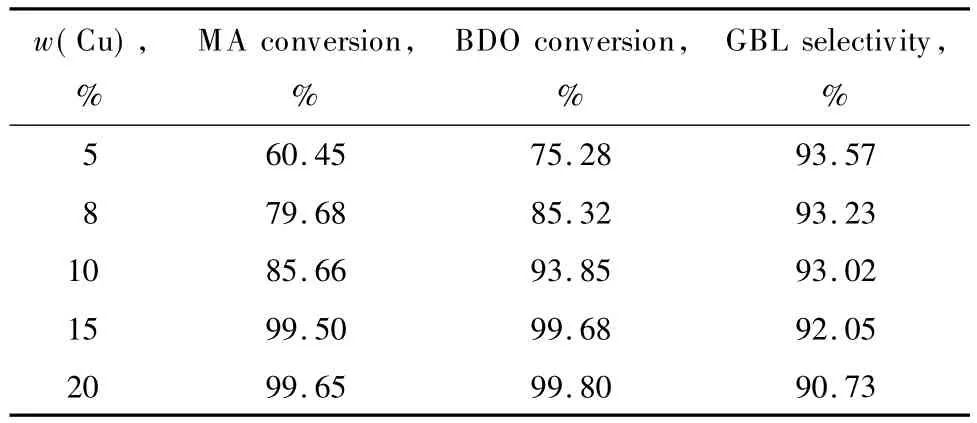

Cu含量对Cu-Zn/A l2O3催化剂性能的影响见表1。

表1 Cu含量对Cu-Zn/Al2 O3催化剂性能的影响Table 1 Effects of copper content on the performances of Cu-Zn/Al2O3 catalysts

由表1可见,随Cu含量的增加,催化剂的活性提高,说明Cu是该催化体系的活性组分;当Cu质量分数增至15%时,继续提高Cu含量,催化剂活性提高的不明显。γ-丁内酯选择性随Cu含量的增加而降低,但降幅较缓。因此,适宜的Cu质量分数为15%。

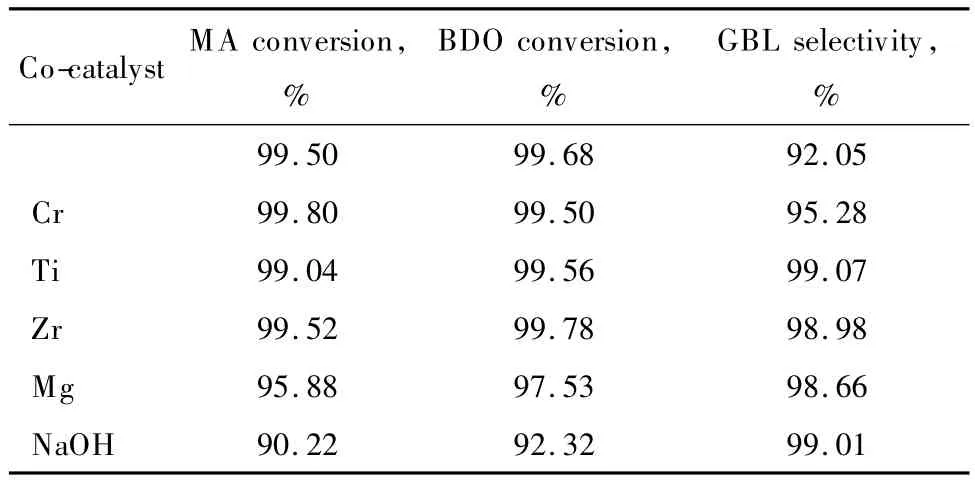

2.1.2 助剂的影响

助剂种类对Cu-Zn/Al2O3催化剂性能的影响见表2。由表2可见,加入不同的助剂均有利于提高γ-丁内酯的选择性,但对催化剂活性的影响不同。添加Cr、Ti和Zr对催化剂活性的影响不大,添加Mg则使催化剂活性下降,添加NaOH时催化剂活性下降更明显,其原因有待进一步研究。综合考虑催化剂的选择性和活性,适宜的助剂为Zr。

表2 助剂种类对Cu-Zn/Al2O3催化剂性能的影响Table 2 Effects of co-catalyst type on the performances of Cu-Zn/Al2O3 catalysts

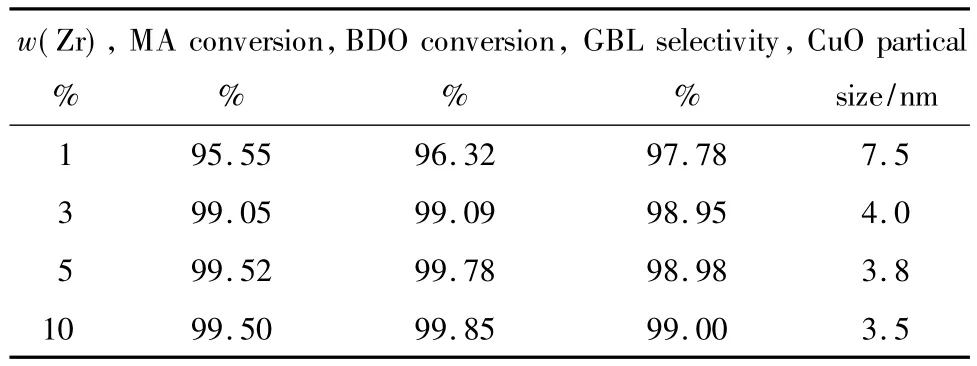

助剂Zr含量对Cu-Zn/Al2O3催化剂性能的影响见表3。由表3可见,随Zr含量的增加,催化剂的活性和选择性均提高。XRD表征结果显示,添加Zr可有效降低该催化剂活性组分前体CuO的晶粒度,当Zr质量分数达3%时,CuO晶粒度明显降低,因而催化剂的活性和选择性明显提高;但继续增大Zr含量,CuO晶粒度下降不明显,催化剂活性和选择性的提高也不明显。考虑到Zr的价格较高,因此适宜的Zr质量分数为3%~5%。

表3 助剂Zr含量对Cu-Zn/Al2 O3催化剂性能的影响Table3 Effects of zirconium content on the performances of Cu-Zn/Al2O3 catalysts

2.1.3 竞争吸附剂的影响

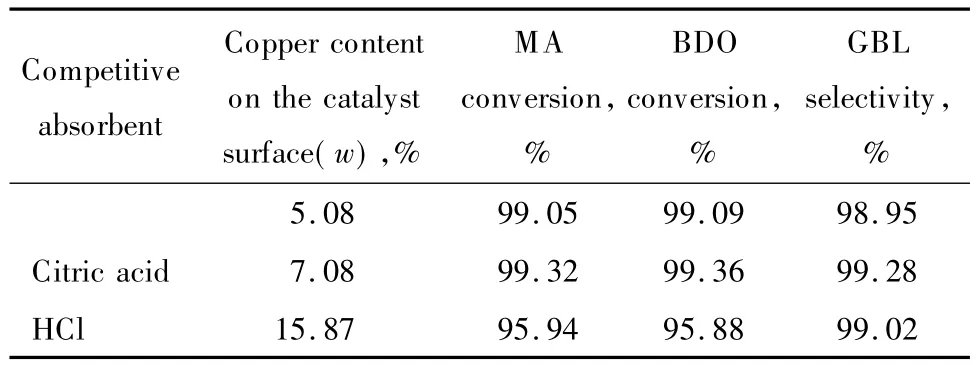

竞争吸附剂对Cu-Zn/Al2O3催化剂性能的影响见表4。由表4可见,竞争吸附剂对催化剂性能的影响较大,以柠檬酸为竞争吸附剂对提高催化剂的活性和选择性均有利。AES分析结果显示,加入不同竞争吸附剂对催化剂表面Cu含量的分布影响较大,从而影响其催化性能。加入柠檬酸使催化剂表面的Cu含量增加,增大了反应物与活性组分的接触机会,从而提高了催化剂性能;而以盐酸为竞争吸附剂时,催化剂表面的Cu含量过高(为原来的3倍),高含量的Cu在反应条件下不稳定,很容易聚集长大,使催化剂性能下降。因此,适宜的竞争吸附剂为柠檬酸。

表4 竞争吸附剂对Cu-Zn/Al2O3催化剂性能的影响Table 4 Effects of competitive absorbent on the performance of Cu-Zn/Al2 O3 catalysts

综上所述,该催化剂的适宜制备条件为:Cu质量分数15%,Zn质量分数10%,Zr质量分数3%~5%,柠檬酸为竞争吸附剂。

2.2 工艺条件对催化剂性能的影响

从耦合反应方程式可看出,耦合反应中1,4-丁二醇与顺酐摩尔比的理论值为1.5,为使顺酐加氢反应充分进行又不至于产生大量的多余氢气,增加装置的危险性,一般选择1,4-丁二醇略微过量。本实验中选择1,4-丁二醇与顺酐的摩尔比为1.6。

2.2.1 反应温度的影响

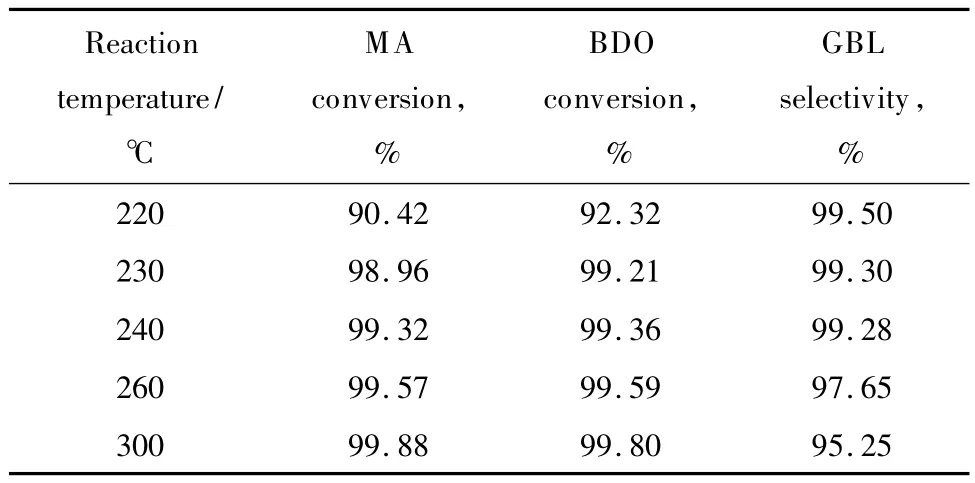

反应温度对Cu-Zn/Al2O3催化剂性能的影响见表5。由表5可见,随反应温度的升高,催化剂的活性提高,但反应温度高于230℃后增幅变缓;而随反应温度的升高,γ-丁内酯选择性下降,且反应温度高于260℃时降幅明显增大。因此,适宜的反应温度为230~240℃。

表5 反应温度对Cu-Zn/Al2 O3催化剂性能的影响Table5 Effect of reaction temperature on the performance of the Cu-Zn/Al2 O3 catalyst

2.2.2 反应压力的影响

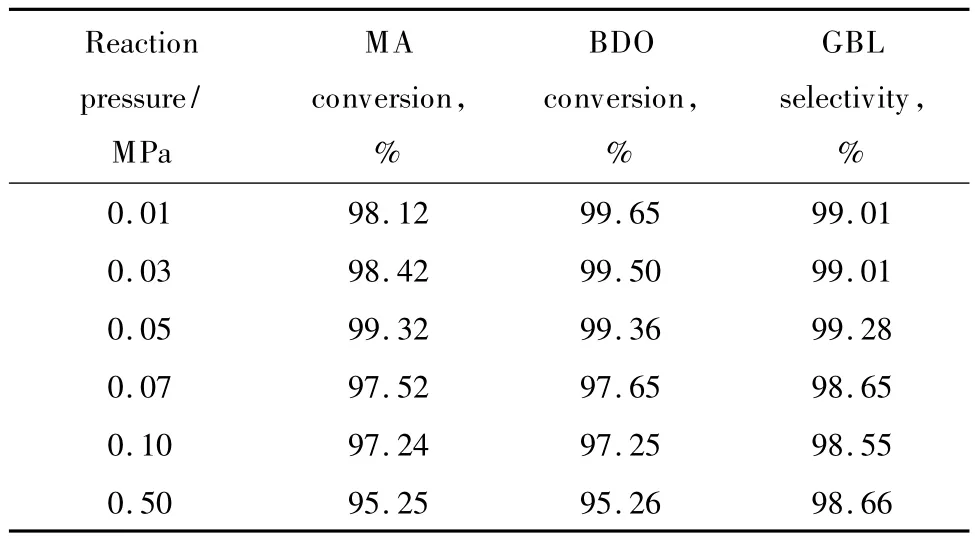

反应压力对Cu-Zn/Al2O3催化剂性能的影响见表6。

表6 反应压力对Cu-Zn/Al2O3催化剂性能的影响Table 6 Effect of reaction pressure on the performance of the Cu-Zn/Al2 O3 catalyst

由表6可见,随反应压力的升高,γ-丁内酯选择性变化不大;催化剂活性在反应压力高于0.05 MPa时明显降低。比较顺酐转化率和1,4-丁二醇转化率可看出,当反应力高于0.03 MPa时,顺酐转化率和1,4-丁二醇转化率较接近,说明在该催化剂作用下,当反应压力达到0.03 MPa时,1,4-丁二醇脱氢产生的氢气能满足顺酐加氢的需要。因此,适宜的反应压力为0.03~0.05 MPa。

2.2.3 原料液态空速的影响

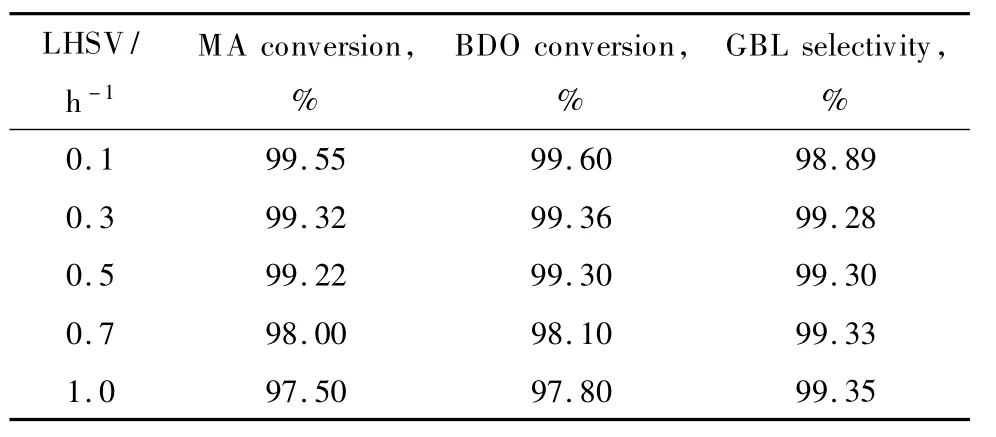

原料液态空速对Cu-Zn/Al2O3催化剂性能的影响见表7。由表7可见,随原料液态空速的增大,催化剂活性下降,且原料液态空速达到0.5 h-1后下降幅度变大;γ-丁内酯选择性随原料液态空速的增大而增大,但总体变化不大。因此,适宜的原料液态空速为0.3~0.5 h-1。

表7 原料液态空速对Cu-Zn/Al2 O3催化剂性能的影响Table7 Effect of feed LHSV on the performance of the Cu-Zn/Al2 O3 catalyst

综上所述,适宜的反应条件为:温度 230~240℃,压力0.03~0.05 MPa,原料液态空速0.3~0.5 h-1,1,4-丁二醇与顺酐的摩尔比1.6。

3 结论

(1)Cu-Zn/A l2O3催化剂的适宜制备条件:Cu质量分数15%,Zn质量分数10%,Zr质量分数3%~5%,柠檬酸为竞争吸附剂。

(2)顺酐加氢和1,4-丁二醇脱氢耦合制备γ-丁内酯的适宜反应条件:温度230~240℃,压力0.03~0.05 MPa,原料液态空速0.3~0.5 h-1,1,4-丁二醇与顺酐的摩尔比1.6。在该反应条件下,顺酐转化率、1,4-丁二醇转化率和γ-丁内酯选择性均约为99%。

(3)顺酐加氢和1,4-丁二醇脱氢耦合制备γ-丁内酯的新工艺,可解决现有工艺存在的问题,且具有明显的经济效益和社会效益,关键是开发高性能催化剂。

[1] 吴永忠.顺酐气相加氢制γ-丁内酯催化剂初步研究[J].化学工业与工程技术,2003,24(5):9-12.

[2] 马宁,崔炳春,崔卫星,等.合成γ-丁内酯工艺对比研究[J].河南化工,2007,24(8):29-31.

[3] 何春,唐亚文,李刚,等.γ-丁内酯需求及合成技术进展[J].甘肃科技,2007,23(11):95-97.

[4] 王海京.顺酐直接加氢制备γ-丁内酯工艺研究[J].石油化工,2002,31(11):917-921.

[5] 沈伟,杨新艳,黄静静,等.CuO/SiO2催化剂上1,4-丁二醇脱氢和顺丁烯二酸二甲酯加氢耦合反应过程[J].化学学报,2007,65(7):625-630.

[6] 沈伟,潘超,杨新艳,等.Cr-Cu/SiO2催化剂上顺酐和1,4-丁二醇的耦合反应[J].化学学报,2008,66(11):1287-l292.

[7] Zhu Yulei,Xiang Hongwei,Li Yongwang,et al.A New Strategy for the Efficient Synthesis of 2-Methylfuran andγ-Butyrolactone[J].New JChem,2003,27(2):208-210.

[8] Yang Jun,Zheng Hongyan,Zhu Yulei,etal.Effects of Calcinations Temperature on Performance of Cu-Zn-Al Catalyst for Synthesizing γ-Butyrolactone and 2-Methylfuran Through the Coupling of Dehydrogenation and Hydrogenation[J].Catal Commun,2004,5(9):505-510.

[9] 中国科学院山西煤炭化学研究所.一种制备γ-丁内酯的方法:中国,1304933[P].2001-07-25.

[10] 中国科学院山西煤炭化学研究所.一种耦合法制备γ-丁内酯的催化剂及其用途:中国,1562474[P].2005-01-12.

[11] 赵晓静,刘宗章,姜浩锡,等.1,4-丁二醇脱氢与顺酐加氢耦合催化剂[J].化学工业与工程,2008,25(5):382-385.

[12] Zhu Yulei,Xiang Hongwei,Wu Guisheng,et al.A Novel Route for Synthesis of Gamma-Butyrolactone Through the Coupling of Hydrogenation and Dehydrogenation[J].Chem Commun,2002,(3):254-255.

[13] Zheng Hongyan,Yang Jun,Zhu Yulei,et al.Synthesis of γ-Butyrolactone and 2-Methylfuran Through the Coupling of Dehydrogenation and Hydrogenation over Copper-Chromite Catalyst[J].React Kinet Catal Lett,2004,82(2):263-269.

[14] 南京化工职业技术学院.顺酐加氢和1,4-丁二醇脱氢耦合制γ-丁内酯催化剂和制备方法及用途:中国,101947455[P].2010-01-19.

[15] Zhu Yulei,Yang Jun,Dong Genquan,et al.An Environmentally Benign Route toγ-Butyrolactone Through the Coupling of Hydrogenation and Dehydrogenation[J].Appl Catal,B,2005,57(3):183-190.

[16] 吴永忠.新型Pt/A12O3苯加氢催化剂的研制[J].天然气化工,2007,33(1):52-56.

Catalyst for Synthesis of γ-Butyrolactone by Coup ling of Maleic Anhydride Hydrogenation and 1,4-Butanediol Dehydrogenation

Wu Yongzhong,Ji Aihua,Zou Yuebao

(Department of Applied Chemistry,Nanjing College of Chemical Technology,Nanjing Jiangsu 210048,China)

Cu-Zn/Al2O3catalysts were prepared by impregnation and were used in synthesis of γ butyrolactone by coupling of maleic anhydride hydrogenation and 1,4-butanediol dehydrogenation in an original particle size fixed bed reactor.The catalysts were characterized by means of XRD and AES.Effects of the catalyst preparation conditions and the reaction conditions on the coupling reaction were investigated.The results showed that the catalyst with Cu 15%(w),Zn 10%(w),co-catalyst Zr 3% -5%(w)and citric acid as the competitive absorbent had good catalytic performance in the coupling reaction.The copper content on the catalyst surface influenced the catalyst stability due to the competitive absorbent.Under the suitable reaction conditions of 230-240℃,0.03-0.05 MPa,feed LHSV 0.3-0.5 h-1and mole ratio of 1,4-butanediol to maleic anhydride 1.6,all the maleic anhydride conversion,the 1,4-butanediol conversion and the γ-butyrolactone selectivity reached 99%.[Keywords] γ-butyrolactone;coupling;maleic anhydride hydrogenation;1,4-butanediol dehydrogenation; Cu-Zn/Al2O3catalyst

1000-8144(2011)05-0545-05

TQ 013.1

A

2010-12-07;[修改稿日期]2011-03-14。

吴永忠(1966—),男,江苏省兴化市人,大学,高级工程师,电话13776519063,电邮wyzwyz0088@126.com。

(编辑 王 萍)