TiO2薄膜优化对染料敏化太阳电池性能的影响

2011-11-09奚小网胡林华方霞琴戴松元

奚小网 胡林华 方霞琴 戴松元*,

(1中国科学院等离子体物理研究所,中国科学院新型薄膜太阳电池重点实验室,合肥 230031)

(2无锡职业技术学院机电技术学院,无锡 214121)

TiO2薄膜优化对染料敏化太阳电池性能的影响

奚小网1,2胡林华1方霞琴1戴松元*,1

(1中国科学院等离子体物理研究所,中国科学院新型薄膜太阳电池重点实验室,合肥 230031)

(2无锡职业技术学院机电技术学院,无锡 214121)

纳米TiO2多孔薄膜微结构对染料敏化太阳电池(DSC)光伏性能有很大的影响。本文采用不同实验和测试方法研究和分析了溶胶-凝胶法制备纳米TiO2颗粒时的热处理温度、TiO2多孔薄膜厚度、纳米TiO2大颗粒光散射、TiCl4溶液处理和电沉积致密TiO2层对纳米多孔薄膜电极和染料敏化太阳电池光伏性能的影响,得到了最佳的优化条件,为纳米TiO2薄膜材料的批量化制作打下了良好基础。

染料敏化;太阳电池;纳米TiO2;优化

纳米TiO2以其良好的热稳定性、高折光系数、强着色力和光泽好等特性而受到广泛关注,被应用于各种功能材料和催化领域[1-2]。1991年,瑞士洛桑高等工业学校 (EPFL)Grätzel等将纳米TiO2多孔薄膜电极用于染料敏化太阳电池(DSC)的制作,取得突破性进展,光电转换效率达到7.1%[3]。由于这种电池在成本和工艺技术等方面的优势,迅速成为太阳电池研究领域的热点[4-6],目前DSC的最高效率已达到12.3%[7]。

DSC是一种窄带隙半导体材料经过自组装或者表面修饰到另一种宽禁带半导体上形成的器件,主要由染料敏化的TiO2光阳极、电解质和光阴极三部分组成。纳米TiO2多孔薄膜电极作为DSC的关键组成部分之一,对DSC的光伏性能有很大的影响[8-9],不仅影响染料敏化剂的吸附、入射光在多孔薄膜内的传输,还承担光生电子在多孔薄膜内传输和转移的媒介作用。科研人员尝试采用各种方式,如:改变TiO2晶形、颗粒大小或采用TiCl4溶液、酸、溶胶、电沉积等处理TiO2薄膜,来改善多孔膜内TiO2颗粒间的接触,增强电子的传输性能;用过渡金属、稀土元素等对TiO2进行掺杂,改变其能级结构;在TiO2薄膜表面包覆一层金属氧化物及稀土元素氧化物形成“核-壳”结构的半导体或绝缘体阻挡层来减少电子的复合等,来提高DSC的光电转换效率,取得了较好的研究效果[6,10-13]。

为适应大面积高效电池的制作,我们考虑了五种方式来优化纳米TiO2多孔薄膜微结构,即:优化溶胶过程中热处理温度、改变膜厚、TiCl4处理、掺入大颗粒、电沉积处理薄膜等,研究和分析以上物理化学修饰对DSC光伏性能的影响,从而为今后纳米TiO2薄膜材料的批量化制备提供理论和技术指导,为下一步产业化生产奠定良好基础。

1 实验部分

本文实验中所用到的纳米TiO2均采用溶胶-凝胶方法及烧结技术制备,过程如下:以钛酸四异丙酯为前驱物,采用分析纯硝酸来调节水解溶液的pH值,根据实验所需样品数将溶胶分成若干份,固定热处理时间为12 h,设定高压釜热处理温度为190~270℃,处理后,变成乳白色的溶胶。以上样品经过蒸发脱水、烧结后,充分研磨,得到均匀的纳米TiO2粉体。采用D/Max-3B型X射线衍射仪(日本理光公司,Cu靶,40 kV,100 mA)对粉末样品进行结构分析。

纳米纳米TiO2多孔薄膜、染料、电解液的制备和电池的组装参考文献[14-15]。主要过程如下:将热处理温度为200℃时获得的溶液经离心分离后,即可得到凝胶,在凝胶中加入松油醇和聚乙二醇(PEG,分子量为20 000),其中松油醇占50%~60%,聚乙二醇与TiO2的质量比例在0.3~0.5之间,充分搅拌均匀,制备出适合丝网印刷用的浆料。采用丝网印刷法将浆料均匀地印刷在导电玻璃(SnO2∶F)的导电面上,于450℃烧结30 min可得纳米TiO2多孔薄膜,薄膜的厚度可通过控制丝网印刷的技术参数进行调节。将烧结后的纳米TiO2多孔薄膜浸泡在浓度为0.5 mmol·L-1的N719染料(顺式-二(异硫氰根)-二(4-羧酸,4′-羧酸四丁基铵联吡啶)合钌(Ⅱ))的无水乙醇溶液中,避光浸泡24 h。电解质由0.1 mol·L-1的无水LiI、0.1 mol·L-1的I2、0.5 mol·L-1的4-叔丁基吡啶(TBP)和0.6 mol·L-1的1,2-二甲基-3-丙基咪唑碘(DMPⅡ)组成,溶剂为3-甲氧基丙腈(MePN),其中DMPⅡ由1,2-二甲基咪唑和碘丙烷合成,合成和制备过程中的所有原料均购自Fluka公司。将H2PtCl6溶液喷涂到导电玻璃上并于410℃下焙烧20 min得到铂对电极。用高分子密封薄膜将该铂对电极和染料敏化TiO2光阳极封装在一起,并灌注上述电解质溶液,最后密封,完成DSC的组装。

实验中分别采用了5种不同形式的优化:改变热处理温度或膜厚、采用不同浓度的TiCl4溶液处理TiO2薄膜、在薄膜中加入大颗粒、加印散射层前后对薄膜进行电沉积。用轮廓仪(XP-2,Ambios Technology Inc,USA)测量薄膜厚度。电池I-V特性由电池测试标准光源 (Oriel Sol 3A,AM 1.5,100 mW·cm-2,Newport,美国)及数字源表(Keithley2420,美国)组成的测试系统完成。

2 结果与讨论

2.1 热处理温度对纳米TiO2晶体结构的影响

X射线衍射仪(XRD)分析表明,高压釜热处理温度影响纳米TiO2的结构相变和晶型的生成。在水解pH值为0.9及热处理温度高于230℃时,样品中出现了金红石相纳米TiO2,温度高于270℃时,几乎全部由锐钛矿相转变为金红石相,如图1所示。由于金红石相纳米TiO2制作出的电池性能要比锐钛矿相的差至少30%[16],因此,应用于DSC的纳米TiO2中,不宜含有金红石相纳米TiO2。故在水解pH值为0.9时,纳米TiO2的热处理温度应低于210℃,本文下面的实验中用到的纳米TiO2热处理温度均为200℃。

2.2 膜厚对电池性能的影响

为考察纳米TiO2多孔薄膜的膜厚对DSC光伏性能的影响,我们采用多层丝网印刷的方法来改变膜厚,从而得到不同膜厚的DSC,其光伏性能参数如图2所示。可见,随着膜厚的增加,DSC的开路电压Voc减小。Voc取决于纳米半导体的平带电势Vfb和电解质氧化还原电对的氧化还原电势Vred之差[17],即:

TiO2多孔薄膜膜厚的增加导致平带电势Vfb向正方向移动,从而使对应的DSC开路电压相应减小[18]。因为在DSC中,平带电势向正方向移动将导致对应TiO2电极的导带边也向正方向移动,使TiO2的导带能级之间的能量差减小,使更多的处于低激发态的染料分子向TiO2导带注入电子。另外,随着膜厚增加,TiO2薄膜的内表面积也随之增加,对应TiO2电极表面缺陷态数目增多,电子复合增加,导致DSC的开路电压降低。

短路电流密度随着膜厚的增加先增大后减小。这可根据电池内部电子传输机理和电子背反应动力学特性来解释[19]。根据公式:

可以计算出对于液体电解质,电子扩散长度Ln一般在10~20 μm之间变化。当膜厚在10 μm以下时,电子扩散长度Ln大于膜厚,有利于光生电子的扩散,但由于纳米薄膜吸附的染料分子很少,光激发产生的光生电子数量很少,导致电池性能较差。随着膜厚增加,染料的吸附量增加,薄膜对光的吸收效率提高,从而产生更多的光生电子,DSC的短路电流密度(Jsc)增大。而当薄膜厚度增加到一定值后,电子在纳米TiO2多孔薄膜中的传输路径变长,电子扩散变得困难,相当多一部分电子在到达电极前就与电解质溶液中的复合掉了,导致DSC的短路电流下降。图2表明,当TiO2多孔薄膜的厚度为14.6 μm时,电池的光电转换效率(η)最大。

2.3 TiCl4处理对电池性能的影响

TiCl4处理可以大幅度提高 DSC的光电性能[20-23]。实验中,将TiO2薄膜电极分别放入浓度为0.02、0.1、0.2、0.4 mol·L-1的 4种 TiCl4溶液中,60℃恒温热处理30 min。取出后用去离子水冲洗、吹干,并于450℃的空气气氛下烧结30 min。上述经过处理的TiO2薄膜电极做成的DSC和未处理过的DSC的性能参数如表1所示。从实验结果可以看出,当TiCl4浓度从0.02 mol·L-1增加到0.4 mol·L-1时,DSC的光电转换效率η升高,并在0.1 mol·L-1时达到最大值6.79%,然后随着TiCl4浓度的增大而逐渐下降,这一结果与文献[23]的结果一致。这主要是由于采用TiCl4溶液处理纳米TiO2多孔薄膜,不但增强了TiO2纳米粒子之间的电性接触,而且使纳米粒子之间的连接更加完善,增大了染料与薄膜的键合强度,有利于电子从激发态的染料向TiO2导带的注入,提高了光电子注入效率,因此改善了短路光电流,增大了光电转换效率[24]。采用浓度高于0.1 mol·L-1的TiCl4溶液后处理薄膜,DSC的短路电流和光电转换效率略有下降,是由于TiCl4浓度过大时,薄膜电极微孔结构中存在更多的Ti4+离子,有更多的水解TiO2小颗粒生成,虽然颗粒间的接触性能有所提高(填充因子FF略有增大),但过多的颗粒堵塞于网络结构中,使得多孔膜的比表面积下降[21],导致吸附的染料量减少。

表1 不同浓度TiCl4处理TiO2多孔薄膜后组装成DSC的光伏性能Table 1 Photovoltaic performance of DSCs based on different concentration treatment of TiCl4solution

2.4大颗粒光散射对电池性能的影响

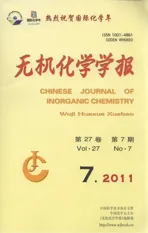

在纳米TiO2多孔薄膜中掺入大颗粒的TiO2粒子,使光的散射加强,增加了光在薄膜内的传输路程,增加了光子被吸收的几率。同时由于大颗粒的传导性能优于小粒子,少量大颗粒的加入会使得电极的传导性能加强,从而提高电极的光电性能[25-26]。但大颗粒的加入会降低薄膜的比表面积,从而减少染料的吸附量,影响DSC的光电性能。实验中,分别在TiO2薄膜中掺入粒径为200、300、400 nm的大颗粒纳米TiO2粒子,含量均为20%。组装成DSC后测试发现,随着掺入大颗粒的粒径增大,电池光电转换效率增大,在掺入300 nm粒径的大颗粒,DSC的光伏性能最佳(如图3所示)。但当大颗粒粒径继续增大时,DSC光电转换效率反而有所减小,是由于薄膜的比表面积进一步减少导致染料吸附量进一步降低,削弱了光吸收增加对电池性能改善的影响。

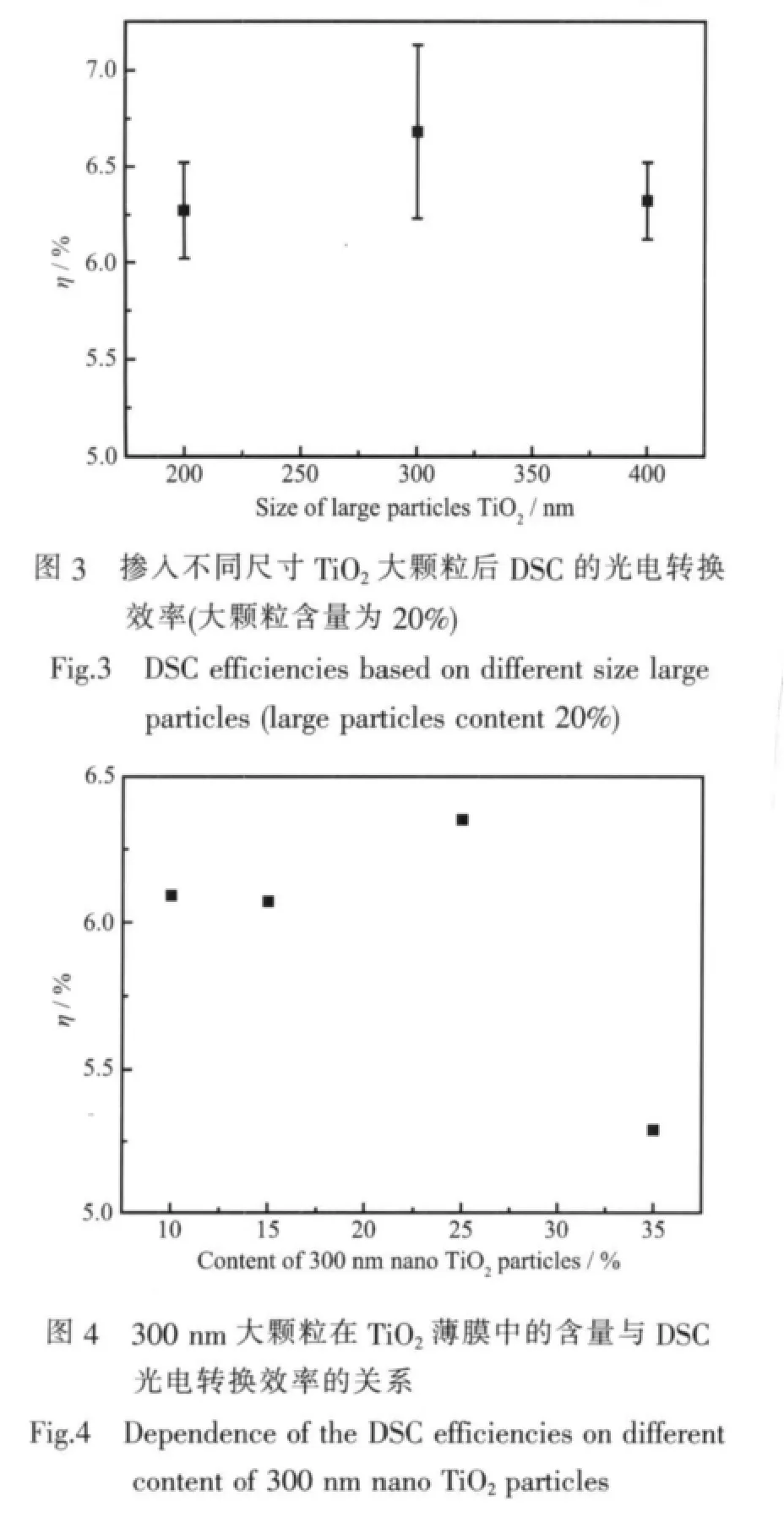

改变300 nm粒径大颗粒掺入TiO2薄膜中的比例,对DSC性能影响各有不同,如图4所示。实验表明,掺入量为25%时,电池性能好于其他情况。加入一定比例的大颗粒,会降低多孔薄膜的比表面积SBET,同时会增加光的散射,导致纳米薄膜对太阳光的利用率增加,两者相互竞争的结果,使掺入量比例在25%时,DSC性能最佳。

2.5 电沉积对电池性能的影响

为提高DSC的光散射性能,在丝网印刷的纳米TiO2薄膜表面加印了一层粒径为300 nm的大颗粒TiO2散射膜,并采用阳极氧化水解法对光阳极进行不同方式的电沉积。图5给出了A、B、C 3组样品所组装的DSC的I-V特性曲线,其中曲线A是未经电沉积处理的结果,B是在光阳极上电沉积一层TiO2致密膜后加印散射层,C是光阳极加印散射层后电沉积一层TiO2致密层。表2给出了3种电池特性参数。由图5和表2可以看出,电沉积处理后,电池的短路电流密度、光电转换效率明显提高,其中加印散射层后电沉积处理效果更明显;而开路电压、填充因子变化不大。

表2 三种不同处理方式下DSC的光伏性能Table 2 Photovoltaic performance of DSCs with different electrodeposition treatment method

电沉积后,DSC性能的改善,是由于电沉积生成的TiO2颗粒占据了多孔膜中颗粒与颗粒间的空隙,增大了纳米粒子间的接触面积,使多孔膜中原本接触性不是很好的纳米粒子有了更好的电学接触,从而有利于电子在纳米粒子之间的传输,减少了光生电子与电解质溶液中的的复合概率,提高了光电流[27]。从实验结果可以看出,加印大颗粒散射层后的电沉积处理效果优于印大颗粒散射层前对小颗粒多孔薄膜层进行处理的结果。这可能是由于大颗粒散射层中颗粒与颗粒之间的空隙更大,电沉积后同时也改善大颗粒之间的电学接触,导致光伏性能进一步提高。

3 结 论

通过对纳米TiO2多孔薄膜微结构对染料敏化太阳电池光伏性能影响的研究,表明在水解pH值为0.9时,纳米TiO2的热处理温度应低于210℃,否则TiO2会从锐钛矿相转变为金红石相,导致制作的电池性能下降很多;TiO2多孔膜的膜厚有最佳值,在14.6 μm时,电池的光电转换效率最大;采用TiCl4溶液对TiO2多孔薄膜处理,可改善薄膜的微结构,提高电池的光电性能,而且采用浓度为0.1 mol·L-1的TiCl4溶液对TiO2薄膜处理效果最优;在TiO2多孔薄膜中掺入含量为25%的粒径为300 nm的TiO2大颗粒,电池的光伏性能最佳;采用阳极氧化水解法对TiO2多孔薄膜进行电沉积,电池的短路电流密度、光电转换效率明显提高,且加印大颗粒散射层后的电沉积处理效果优于印大颗粒散射层前对小颗粒多孔薄膜层进行处理的结果。这些结论为纳米TiO2薄膜材料的批量化生产奠定了良好基础。

[1]Zhang S,Zhu Y F,Brodie D E.Thin Solid Films,1992,213 (2):265-270

[2]Linebiger A L,Lu G Q,Yates J T.Chem.Rev.,1995,95(3): 735-758

[3]O′Regan B,Grätzel M.Nature,1991,353:737-740

[4]Bisquert J,Zaban A,Greenshtein M,et al.J.Am.Chem.Soc., 2004,126(41):13550-13559

[5]Frank A J,Kopidakis N,van de Lagemaat J.Coord.Chem. Rev.,2004,248(13/14):1165-1179

[6]KOU Dong-Xing(寇东星),LIU Wei-Qing(刘伟庆),HU Lin-Hua(胡林华),et al.Acta Phys.Sin.(Wuli Xuebao),2010,59 (8):5858-5863

[7]Chen C Y,Wang M K,Li J Y,et al.ACS Nano,2009,3(10): 3103-3109

[8]Dai S Y,Wang K J.Chin.Phys.Lett.,2003,20:953-955

[9]ZHAO Xiao-Chong(赵晓冲),YANG Pan(杨盼),LIN Hong (林红),et al.J.Chin.Ceram.Soc.(Guisuanyan Xuebao), 2010,38(1):25-28

[10]ZHANG Yuan(张苑),ZHAO Ying(赵颖),CAI Ning(蔡宁), et al.Acta Phys.Sin.(Wuli Xuebao),2008,57(9):5806-5809

[11]FANG Xia-Qin(方霞琴),DAI Song-Yuan(戴松元),WANG Kong-Jia(王孔嘉),et al.Acta Energiae Sol.Sin.(Taiyangneng Xuebao),2006,27(10):973-978

[12]LI Sheng-Jun(李胜军),LIN Yuan(林原),YANG Shi-Wei(杨世伟),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao), 2007,23(11):1965-1969

[13]WANG Xiang-Yan(王湘艳),WANG Zhi-Qiang(王治强), TIAN Han-Min(田汉民),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2009,25(11):1893-1897

[14]Nazeeruddin M K,Kay A,Rodicio I,et al.J.Am.Chem. Soc.,1993,115(14):6382-6390

[15]Zakeeruddin S M,Liska P,Gräztel M.Chem.Mater.,2003, 15(9):1825-1829

[16]Park N G,van de Lagemaat J,Frank A J.J.Phys.Chem.B, 2000,104:8989-8994

[17]Kang T S,Chun K H,Hong J S,et al.J.Electrochem.Soc., 2000,147(08):3049-3053

[18]DAI Jun(戴俊),HU Lin-Hua(胡林华),LIU Wei-Qing(刘伟庆),et al.Acta Phys.Sin.(Wuli Xuebao),2008,57(08):5310-5315

[19]LIANG Lin-Yun(梁林云),DAI Song-Yuan(戴松元),FANG Xia-Qin(方霞琴),et al.Acta Phys.Sin.(Wuli Xuebao), 2008,57(03):1956-1962

[20]Seigo I,Paul L,Pascal C,et al.Chem.Commun.,2005: 4351-4353

[21]Sommeling P M,O′Regan B C,Haswell R R,et al.J.Phys. Chem.B,2006,110:19191-19197

[22]Barnes P R F,Anderson A Y,Koops S E,et al.J.Phys. Chem.C,2008,113:1126-1136

[23]Doohun Kim,Poulomi Roy,Kiyoung Lee,et al.Electrochemistry Communications,2010,12(4):574-578

[24]ZENG Long-Yue(曾隆月),DAI Song-Yuan(戴松元),WANG Kong-Jia(王孔嘉),et al.Acta Energiae Sol.Sin.(Taiyangneng Xuebao),2005,26(04):589-596

[25]DAI Song-Yuan(戴松元),KONG Fan-Tai(孔凡太),HU Lin-Hua(胡林华),et al.Acta Phys.Sin.(Wuli Xuebao),2005,54 (04):1919-1926

[26]ZHANG Xiu-Kun(张秀坤),WU Ji-Huai(吴季怀),FAN Le-Qing(范乐庆),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2008,24(12):2002-2006

[27]XU Wei-Wei(徐炜炜),DAI Song-Yuan(戴松元),FANG Xia-Qin(方霞琴),et al.Acta Phys.Sin.(Wuli Xuebao),2005,54 (12):5943-5948

Influence of Nanoporous TiO2Films on the Performance of Dye-Sensitized Solar Cells

XI Xiao-Wang1,2HU Lin-Hua1FANG Xia-Qin1DAI Song-Yuan*,1

(1Key Laboratory of Novel Thin Film Solar Cells,Institute of Plasma Physics,Chinese Academy of Sciences,Hefei 230031,China)

(2The College of Mechanical and Electrical Technology,Wuxi Institute of Technology,Wuxi,Jiangsu 214121,China)

The microstructure of nanoporous TiO2films has obvious influence on the photovoltaic performance of dye-sensitized solar cells (DSCs).In this work,the effect of different treatment methods such as autoclaving temperature,film thickness,scattering particles,TiCl4solution treatment and electroposition treatment on DSC photovoltaic performance is introduced,and the optimized results were obtained.Such simple but effective strategies provided a good way to improve the overall energy conversion efficiency of DSC and to future mass production of nanoporous TiO2films.

dye-sensitized;solar cell;nanoporous TiO2;optimization

O614.41+1;TM914.4+2

A

1001-4861(2011)07-1353-05

2011-01-05。收修改稿日期:2011-03-07。

国家重点基础研究发展计划(No.2011CBA00700)、国家高技术研究发展计划(No.2009AA050603)、中国科学院知识创新工程重要方向项目(No.KGCX2-YW-326)资助项目。

*通讯联系人。E-mail:sydai@ipp.ac.cn,Tel:0551-5591377