硅切割废砂浆制备粗孔块状硅胶的工艺研究*

2011-11-09徐冬梅丛明辉

仝 宇,徐冬梅,丛明辉,齐 维

(山东科技大学化学与环境工程学院,山东青岛 266510)

环境·健康·安全

硅切割废砂浆制备粗孔块状硅胶的工艺研究*

仝 宇,徐冬梅,丛明辉,齐 维

(山东科技大学化学与环境工程学院,山东青岛 266510)

提出了以硅切割废砂浆中的硅粉为硅源,制备粗孔块状硅胶,同时回收硅切割废砂浆中的碳化硅磨料和聚乙二醇切削液的工艺。重点阐述了基本原理和工艺流程,并对工艺条件进行了优化。水解反应工艺条件:硅、碳化硅混合颗粒和氢氧化钠的质量比为3.38∶1,在80℃下反应85 min,然后将温度提高到95℃继续反应150 min,最终的硅粉水解率达到100%。多硅酸钠制备硅胶工艺条件:凝胶反应在pH=10、温度为40℃条件下进行,硅凝胶在45℃老化10 h,并用质量分数为0.04%的稀氨水扩容,可得到比表面积为405 m2/g、孔容为1.422 6 mL/g的粗孔块状硅胶。该工艺实现了硅切割废砂浆回收联产粗孔块状硅胶,使硅切割废砂浆的回收更加经济合理。

废砂浆;粗孔块状硅胶;硅;碳化硅

在光伏工业和半导体制造工业中,通常需要将大块的单质硅体切割成符合要求的硅片;工业上常采用线切割技术对高纯度的单晶硅和多晶硅棒进行切割[1],在此加工过程中便产生了大量含有20%~50%(质量分数)硅粉的硅切割废砂浆,在造成原料浪费的同时也污染了环境。目前,在硅切割废砂浆的回收方法中,大部分只回收其中的切削液和碳化硅,而对于高纯硅的回收,其方法还不够成熟[2]。直接回收废砂浆中的硅粉存在技术和经济上的困难,因此笔者提出在回收硅切割废砂浆中的切削液和磨料的同时,利用废砂浆中的硅粉联产粗孔块状硅胶的工艺。

1 实验部分

1.1 原料与仪器

原料:某硅片切割厂废弃的硅切割废砂浆,主要成分有聚乙二醇(PEG,质量分数为40%~50%)、碳化硅(质量分数为23%~33%)、硅粉(质量分数为20%~24%)、铁屑(质量分数为2.5%~3.0%)。

仪器:NOVA2000E型比表面与孔隙度分析仪、FZG-4型真空干燥箱、SX2-8-10型箱形电阻炉。

1.2 基本原理

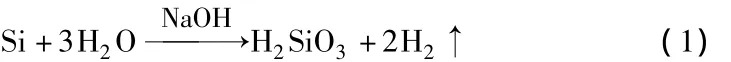

1)硅粉水解和碳化硅的回收。在软水介质中,废砂浆中的硅粉在氢氧化钠的催化作用下发生水解反应,生成硅酸的同时释放出氢气:

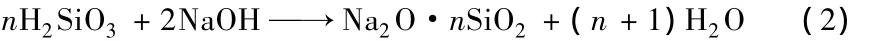

硅酸又和过量的NaOH反应生成多硅酸钠:

综上所述该反应过程可由下式表示:

废砂浆中的硅粉水解后,剩余的固体物质是碳化硅粉,可通过过滤、干燥等获得碳化硅磨料。

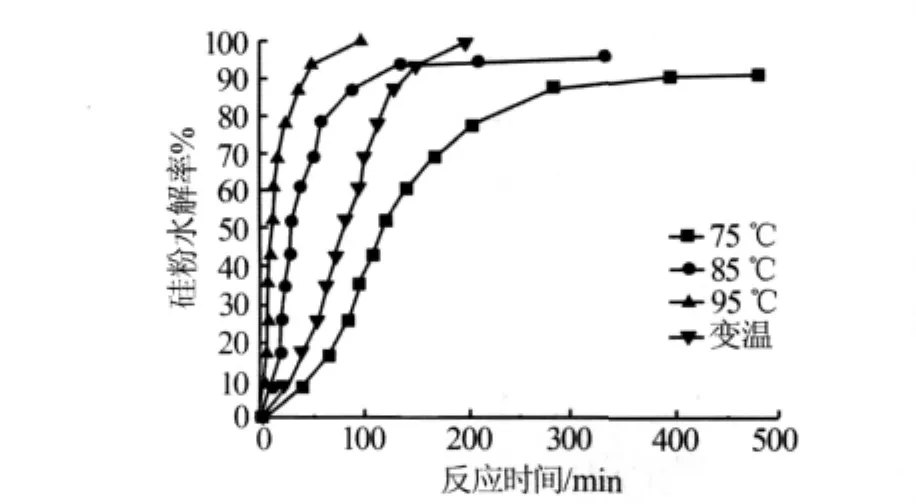

2)粗孔块状硅胶的制备。多硅酸钠首先和硫酸反应生成硅酸单体,多个硅酸单体之间缩合形成多聚硅酸(硅酸单体缩合形成的二聚体、三聚体等)。单硅酸聚合为多聚硅酸的溶胶就是硅溶胶的形成过程,硅溶胶经胶凝便成为硅凝胶[3],再通过洗涤、干燥得到块状硅胶。反应方程式为:

1.3 实验步骤

1)硅切割废砂浆的前处理。取20.0 g硅切割废砂浆进行水洗、抽滤得到滤饼和滤液,滤液经精馏去除水分得到PEG切削液;滤饼经硫酸酸浸、过滤得到滤饼和滤液。将含有硫酸亚铁的滤液进行结晶、过滤、干燥,得到粉状硫酸亚铁;滤饼经洗涤、干燥得到约11.5 g碳化硅和硅的黑色混合颗粒。

2)硅粉水解制备多硅酸钠。将碳化硅和硅的混合颗粒与一定量氢氧化钠溶液在搅拌、“变温”条件下反应,至硅粉完全水解。将物料离心分离并多次洗涤,得到约7.1 g符合GB/T 2480—2008《普通磨料碳化硅》要求的碳化硅磨料;滤液即为多硅酸钠溶液。

3)多硅酸钠制备硅胶。取质量分数为25%的硫酸在搅拌条件下缓慢加入到多硅酸钠溶液中,过程中硅凝胶逐渐形成。将硅凝胶在45℃条件下老化一段时间,然后用质量分数为0.1%~0.2%的硫酸溶液浸泡8 h,使硅凝胶充分吸附H+,释放出Na+,再用蒸馏水洗涤凝胶,至电阻率大于2 800 Ω·cm。将水洗后的硅凝胶置于质量分数为0.04%的稀氨水中浸泡10 h,使硅凝胶吸附一定量的NH3。将氨浸后的硅凝胶置于烘箱中,缓慢升温至80~85℃恒温10 h,继续提高烘箱温度至140℃恒温8 h,自然冷却至室温得到成品硅胶。

4)硅胶比表面积和孔分布的测定。采用NOVA2000E型比表面与孔隙度分析仪对硅胶样品的比表面积和孔分布进行测定。

2 结果与讨论

2.1 硅水解

2.1.1 NaOH用量对多硅酸钠硅钠比的影响

取不同量的氢氧化钠与11.5 g硅和碳化硅混合颗粒反应,硅经过水解反应生成多硅酸钠,采用GB/T 4209—2008《工业硅酸钠》的方法测定多硅酸钠的硅钠比(SiO2与Na2O物质的量比),结果见表1。由表1看出,NaOH用量越大,多硅酸钠的硅钠比越小,基本呈线性关系。实验中发现,多硅酸钠的硅钠比越大其水溶性就越差,当硅钠比升高至4时会出现黏壁现象,不利于反应的进行,同时易造成安全隐患。实验发现,将多硅酸钠的硅钠比调节至3.6~3.8可保证物料充分反应。因此,可以按照混合颗粒与氢氧化钠的质量比为3.38∶1进行投料。

表1 NaOH用量与多硅酸钠硅钠比的关系

2.1.2 反应温度和时间对硅粉水解率的影响

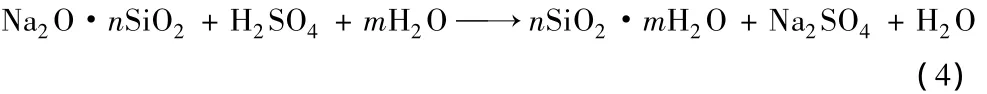

实验考察了不同反应温度(75、85、95℃、变温;变温指在80℃反应85 min,然后将温度提高到95℃继续反应150 min)条件下硅粉的水解率随时间的变化关系,结果见图1。由图1看出:反应温度在85℃以上时,前期反应过于剧烈而不易控制;反应温度较低时,硅粉转化率较低,影响碳化硅产品的质量。因此,硅水解反应宜采用变温控制。

图1 反应温度、反应时间对硅粉水解率的影响

2.2 多硅酸钠制备硅胶

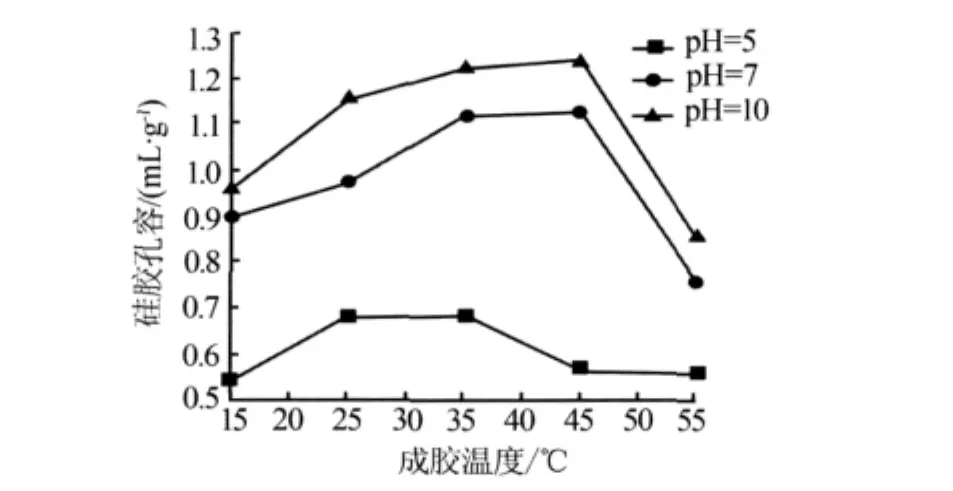

2.2.1 成胶反应温度和pH对硅胶孔容的影响

实验考察了不同pH和不同成胶温度并老化10 h后的硅胶的孔容,结果见图2。由图2可以看出,在一定温度范围内,温度的升高将促进胶粒长大,加快硅胶分子网状的交联速度,从而有利于硅胶孔容的增大;但是当温度过高时,将趋于生成白色的SiO2沉淀,不利于硅凝胶的生成。因此成胶温度适宜选择在35~45℃。实验也验证了成胶pH在很大程度上影响了硅胶的孔容,实验结果表明当成胶pH偏碱性时成品硅胶的孔容较大。

图2 反应温度、pH对硅胶孔容的影响

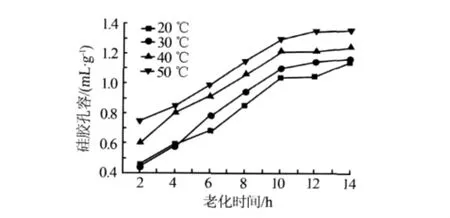

2.2.2 老化温度和时间对硅胶孔容的影响

实验中将40℃、pH=10条件下制备的硅凝胶在不同温度下老化不同的时间,取出部分凝胶制备成硅胶样品,并对样品孔容进行测定,结果见图3。由图3可以看出,在一定条件下,老化温度的提高及时间的延长将有利于硅胶孔容的增大,但是随着时间的延长,孔容增大趋势减缓,且过度老化会造成硅胶比表面积的极度缩小。考虑到技术、经济的合理性,确定硅凝胶在40~50℃下老化10 h较为适宜。

图3 老化温度和时间对硅胶孔容的影响

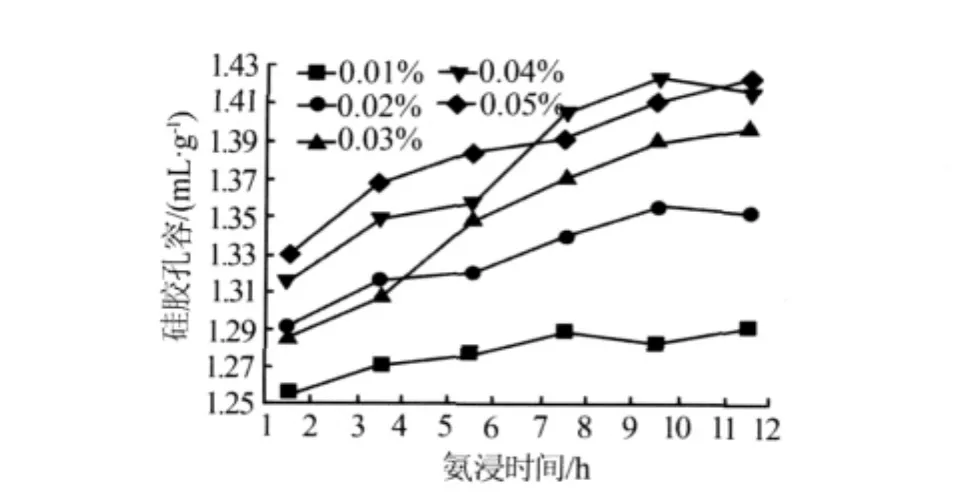

2.2.3 氨浸的扩容作用

实验采用氨浸的方法对硅胶进行扩容,其原理是氨浸后的凝胶在升温干燥时NH3将受热挥发,对硅胶起到扩容作用。氨水的浓度和浸泡时间是氨浸过程的重要因素,实验中将水洗后的硅凝胶在不同质量分数的氨水中浸泡不同的时间,取出部分硅凝胶制备成硅胶样品,并对样品的孔容进行测定,结果见图4。由图4可以看出,在一定条件下,氨水浓度越大、氨浸时间越长,越有利于硅胶的孔容的增大。浸泡硅凝胶的氨水浓度过小时,孔容虽然随着浸泡时间的延长而略有增加,但其扩容效果不够明显;当浓度大于一定范围后,不同浓度的氨水在相同时间内,起到的扩容效果大致相当,甚至有略微降低的现象。因此,根据实验结果,可采用质量分数为0.04%的稀氨水浸泡硅凝胶10 h。

图4 氨水质量分数和氨浸时间对硅胶孔容的影响

3 结论

研究了一种回收硅切割废砂浆中的磨料碳化硅粉和切削液聚乙二醇的同时以废砂浆中的硅粉为硅源制备粗孔块状硅胶的新工艺。优化工艺及条件:将硅和碳化硅混合颗粒与NaOH按质量比为3.38∶1共同置于软水中,在80℃下反应85 min,然后将温度提高到95℃继续反应150 min,硅粉完全水解,过滤得到碳化硅滤饼和多硅酸钠滤液;对滤饼进行洗涤、干燥,得到符合GB/T 2480—2008《普通磨料碳化硅》规定的碳化硅磨料;将多硅酸钠和硫酸反应,再经凝胶、老化、洗涤、干燥,得到比表面积为425 m2/g、孔容为1.422 6 mL/g的粗孔块状硅胶。

[1]靳永吉.线锯切割失效机理的研究[J].电子工业专用设备,2006(11):24-27.

[2]邢鹏飞,郭菁,刘燕,等.单晶硅和多晶硅切割废料浆的回收[J].材料与冶金学报,2010,9(2):148-153.

[3]Ying J Y,Mehnert C P,Wong M S.Synthesis and applications of supramolecular-templated mesoporous materials[J].Angewandte Chemie-International Edition,1999,38:56-77.

Study on preparation technology of massive macroporous silica gel from drained slurry generated by cutting silicon crystal

Tong Yu,Xu Dongmei,Cong Minghui,Qi Wei

(School of Chemical and Environmental Engineering,Shandong University of Science and Technology,Qingdao266510,China)

A preparation technology of massive macroporous silica gel with silicon powder as silicon source in drained slurry generated by cutting silicon crystal was introduced.This technology could also reclaim silicon carbide(SiC)abrasive and the PEG cutting fluid from the drained slurry at the same time.Basic principle and technological process were described in detail and the process conditions were optimized as follows:Hydrolysis process conditions:the mass ratio of mixed particles of silicon and silicon carbide in drained slurry to NaOH was 3.38∶1,the initial reaction temperature was 80℃and reaction time was 85 min,then raising temperature to 95℃ and the reaction will continue for 150 min,at last,the conversion rate of hydrolysis reaction could reach 100%;Preparation of silica gel from sodium silicate:gel reaction temperature was 40℃ and the pH was 10,silica gel aging reaction carried on for 10 h at 45℃,the pore volume of silica gel need to be enlarged by dilute ammonia solution of 0.04%(mass fraction),then massive silica gel with surface area and pore volume of 405 m2/g and 1.422 6 mL/g,respectively could be obtained.Based on this process research,the recovery of drained slurry generated by cutting silicon crystal can also produce massive macroporous silica gel and recovery process of drained slurry can be more economical and reasonable by the new recovery method.

drained slurry;massive macroporous silica gel;silicon;silicon carbide

TQ127.2

A

1006-4990(2011)06-0050-03

山东科技大学“春蕾计划”资助项目(2008BWZ055)。

2011-01-18

仝宇(1987— ),男,硕士研究生,研究方向为无机硅化合物的生产与应用,已发表论文5篇。

联系人:徐冬梅

联系方式:254269829@qq.com