大型飞机后体流动控制及减阻机理研究

2011-11-08于彦泽刘景飞蒋增

于彦泽,刘景飞,蒋增䶮,陈 宝

(1.北京航空航天大学,北京 100083;2.中国航空工业空气动力研究院,哈尔滨 150001)

0 引言

为了方便货物的装卸和避免飞机起降时机身尾部触地,大型飞机往往将机身后体设计成有较大上翘角的后体形式,俗称“船尾形”。而在巡航飞行时,上翘后体周围的绕流会出现横向流动,且后体处于全机边界层发展的下游,因此上翘后体的边界层容易出现漩涡分离流动,从而造成飞机巡航阻力的增加,成为制约飞机降低飞行成本的重要因素。设计不好的大型飞机后体形式产生的压差阻力所占全机阻力的比例可达30%~50%,因此后体减阻对于大型飞机来说具有重要的意义。

CFD方法以其特有的优点和强大的可视化功能,越来越成为研究绕流流场特性和优化、控制选型的强有力手段。本文正是以此为主要手段来开展对大型民机机身后体流动特性和分离控制方法研究的。

1 计算模型、网格及方法

1.1 计算模型

作为本项目研究的载体,机身及其后体的选择主要参照了国外公开的某大型运输飞机的机身,同时对后体的主要参数做了局部修改。后体的气动性能主要受后体参数上翘角、长细比、收缩比和扁平度等的影响。其中长细比的定义为机身后体的长度与机身最大截面的当量直径之比。收缩比的定义为机身后体长度95%处截面的当量直径与机身最大横截面的当量直径之比。上翘角的定义为机身轴线在后体长度机身模型30%处的点与后体长度95%处上下零纵点连线中点的连线与机身水平构造线的夹角,模型纵剖面和三维效果如图1所示。取后体侧向投影面积与后体水平投影面积之比作为定义后体扁平度的参数。

图1 (a) 计算模型剖面图Fig.1 (a)The section of computational model

图1 (b) 光机身三维效果图Fig.1 (b)Three-dimensional fuselage

模型的主要几何参数为:模型全长1.167m,等直段直径0.154m,后体长0.54m,后体是指等直段端面后的机身部分。后体的主要参数为:长细比为3.5、收缩比0.18、上翘角 14°、扁平度为 0.914。

计算中采用了梯形叶片式固体涡流发生器(VG),其外形和参数定义如图2所示,每片涡流发生器的前缘后掠角均为60°,后缘前掠角均为15°。本次计算选用了两种不同尺寸的涡流发生器进行流动控制验证计算,分别为长 L=28mm、高 H=8.14、厚 D=0.5mm 和长 L=44mm、高 H=11.6、厚 D=0.5mm 两种尺寸。涡流发生器为双片组合安放,且沿机身的纵向对称面呈对称分布,叶片后缘向对称面一侧偏转15°,整个叶片组合看起来像倒置的“八字形”结构。

图2 涡流发生器剖面图Fig.2 The section of vortex generator

1.2 计算网格

由于单独机身的阻力是一个比较小的量,相比之下,能够达到的控制效果将是一个更小的量。为了减小网格因素对减阻控制效果的影响,就要求加入控制措施前后的流场网格一致性尽可能的高。因此本文在加入控制措施前后的网格划分中采用了相同的网格策略(相同的分块结构,相同的网格尺寸,相同的网格密度),流动控制区域和整体非结构网格效果如图3、图4所示。

图3 流动控制区域局部网格效果图Fig.3 Part mesh of flow control region

图4 光机身全局非结构离散网格效果图Fig.4 Discrete mesh of fuselage

1.3 计算方法

本文通过求解雷诺平均的N-S方程进行机身绕流流场的计算,利用SST湍流模型进行流体粘性的模拟,求解的精度可以达到二阶。

一般曲线坐标系下的N-S方程为:

式中Q——守恒变量矢量,F、G、和H——无粘通矢量,Fv、Gv和 Hv——粘通矢量。

SST湍流模型方程为:

本文的计算涉及到对涡流发生器局部流场的模拟,目前有两种方式可以采用,一种是真实的流动控制器物理形态模拟,另一种是数值近似的流动控制器形态模拟。数值近似流动控制器是一种新发展的方法,这种方法可以减少网格生成的次数,降低网格生成的难度,但是该方法对基础网格的要求比较高,且通过网格点插值得到的近似流动控制器结构光滑性较差,这会对控制的效果产生一定程度的影响。本文采用的是直接模拟的方法,在流动控制器表面及附近生成质量较好,密度较高的网格,尽管会增加网格生成的难度,但是可以保证流动控制的效果。

2 计算结果及分析

2.1 光机身计算结果及分析

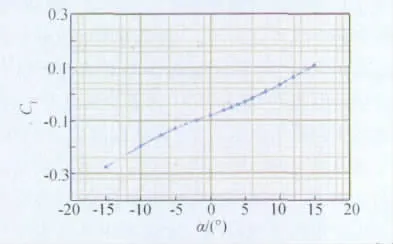

计算光机身流场的目的有两个:一是得到无控制时光机身的气动特性数据;二是了解和掌握不同迎角下机身后体的流动机理,为减阻控制方案的实施打下基础。通过计算得到了光机身阻力和升力特性曲线,如图5、图6所示。从曲线可以看出,机身的最小阻力点出现在5°迎角附近。从我们对柱体流动的认识讲,这个角度应该是机身阻力的一个平衡点。通常引起阻力的因素有很多,比如压差阻力、粘性阻力、诱导阻力及涡流阻力等等。经过端部整流的圆柱体轴向与来流平行时,总的阻力会比较小,且不易发生气流分离;当圆柱体(比如机身)处于负的迎角或正的大迎角时,机身前段和机身后体与来流都存在一个较大的夹角,这个夹角导致了流动在整个机身上产生了大面积分离,使得机身阻力迅速增大,而贡献最大的是由气流分离带来的压差阻力增量;由于机身后体是上翘形式,随着迎角由0°向正的方向增加,机身前段阻力开始增大,而机身后体由于相对迎角的缩小,分离减弱,阻力逐渐开始减小,直至到达平衡点位置。

图5 光机身阻力特性曲线Fig.5 Curve of fuselage drag character

图6 光机身升力特性曲线Fig.6 Curve of fuselage lift character

对光机身流场的分析表明,由于模型后体存在较大的收缩比和上翘角结构,因此极易导致分离涡的产生。图7为0°迎角时机身不同截面流场速度矢量分布,从图中可以清晰地看到机身尾部拖出的两个气流旋涡和旋涡的发展历程。从后体的上翘部位开始,由于后体底部流动区域的扩张,该部位的流动速度减小,压力增大;在后体的两侧位置,由于底部逆压梯度和机身上方来流的共同作用,流线从后体上翘收缩部位开始挤压并加速,使得该区域成为明显的负压区。

图7 0°迎角机身表面流线及各截面速度矢量图Fig.7 Flown line of fuselage at 0°angle of attack and velocity vectorgraph on each section

不同的压力使得后体近壁面附近气流从底部向侧面流动,这股气流与前方来流混合作用形成向后推移的涡系,在表面流线上可以看到后体侧面出现一条明显的分离线。0°迎角机身后体压力分布和表面流线如图8、图9所示。

图8 0°迎角机身后体压力分布云图Fig.8 Pressure distribution of aft-body at 0°angle of attack

图9 0°迎角机身后体表面流线Fig.9 Surface flown line of aft-body at 0°angle of attack

当机身处于不同迎角时,后体的流动特征也有所不同。负的迎角下,机身后体与来流的夹角进一步扩大,导致后体底部高压区增大,前方来流与底部横向流动的掺混加剧,此时旋涡强度和范围都较大,分离线处于后体侧下放区域,气流旋涡呈细长条形分布;随着迎角的逐渐增大,后体相对迎角减小,后体底部高压区范围减小并向后推移,此时旋涡强度开始变小;当迎角增大到一定程度时,机身后体轴线与来流夹角为0°,此时后体基本上没有分离,旋涡消失,机身前段由于圆柱体的结构,且和来流夹角较大,在机身的背部开始出现分离现象,图10显示了不同迎角时的模型表面压力分布云图。

图10 模型 -15°、0°、15°迎角时的表面压力云图Fig.10 Surface pressure distribution on the model at -15°,0°,15°angle of attack

2.2 涡流发生器(VG)控制效果及分析

根据对机身后体流动特征的分析,认为控制机身后体底部的压力分布和流动形态,通过涡流发生器产生的旋涡使后体边界层内外气流掺混,增加边界层内气流的能量,增强抵抗逆压梯度、延缓分离的能力,从而达到减阻的目的。按照这种想法初步拟定了五种涡流发生器控制方案如图11所示,涡流发生器高度为0.6δ。本文在计算不同轴向位置对涡流发生器控制效果影响的基础上又对不同涡流发生器尺寸和周向安放位置的影响进行了计算研究,分别为方案六和方案七,如图12所示。涡流发生器控制减阻的效率以控制前后整机身阻力差为评定标准。

图11 涡流发生器的安放位置Fig.11 Locations of vortex generators

图12 不同尺寸和不同周向间距涡流发生器安放位置Fig.12 Locations of vortex generators of different sizes and the distances between them around the fuselage

2.2.1 轴向位置影响

计算结果表明,把涡流发生器安放在机身后体底部附近能够起到不同程度的减阻效果,在负的迎角下减阻作用比较明显,最大减阻效率在3%左右。方案一由于安放截面位置比较靠前,在所有计算迎角范围内控制效果均为增阻;随着安放截面位置的不断后移,涡流发生器的减阻控制效果越来越明显,其中方案四和方案五在5°迎角以下均起到了减阻效果,但是截面位置后移之后,涡流发生器在负迎角的减阻效率略有减小,同时正迎角下的减阻效率略有提升。不同方案的减阻效率如图13所示。

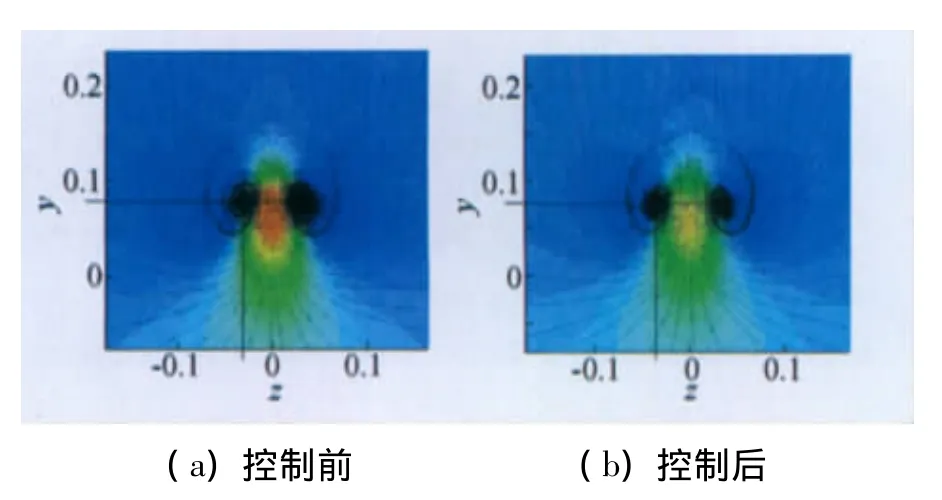

图14为方案四0°迎角下控制前后机身后体涡系对比,从图中可以看出,采用涡流发生器后漩涡的强度有所减弱,涡心位置下移,两涡核之间的距离增大,这是涡流发生器起到减阻作用的主要原因。

图13 不同轴向位置处涡流发生器减阻效率Fig.13 Drag reduction efficiency of vortex generators at different locations

图14 方案4迎角0°时控制前后机身后体涡系对比图Fig.14 Comparison of vorticity of controlled and uncontrolled aft-body at 0°angle of attack

2.2.2 尺寸大小影响

涡流发生器的尺寸大小对控制效果也会产生一定的影响,通常涡流发生器的高度是根据当地附面层的厚度来确定,涡流发生器的截面形状和长度是根据控制区域的大小和生成涡的强度来确定。对不同尺寸方案涡流发生器计算结果如图15所示,涡流发生器尺寸增大后同样能够达到减阻的效果,但是减阻效率略有下降,这可能与涡流发生器自身型阻增大有关。

图15 不同涡流发生器尺寸的减阻控制效果Fig.15 The effect of drag reduction in different sizes of vortex generators

2.2.3 周向间距影响

通过对光机身后体流动的分析我们知道,不同迎角下机身后体分离线的起始位置和上下位置会有所不同,因此涡流发生器的周向位置和前后位置一样会对减阻的控制效果产生影响。对不同周向间距涡流发生器减阻控制计算的结果显示,周向间距缩小之后减阻效率有所提升,尤其在负的大迎角情况下,而在正的迎角下减阻效率略有下降(见图16)。

图16 不同周向间距下涡流发生器的控制效果Fig.16 The effect of drag reduction in different distances between them around the fuselage of vortex generators

3 结论

通过对有、无涡流发生器的典型大型飞机机身后体流场的计算和分析,获得如下结论:

(1)对光机身流动特征的分析表明,由于模型后体存在较大的收缩比和上翘角结构,因此极易导致分离涡的产生。模型迎角不同,后体分离线的位置和分离涡的强度也不同;当迎角从负角度向正角度逐渐变化时,后体拖出的分离涡强度由大变小,涡心位置上移;当迎角达到一定角度时,后体涡会逐渐消失,此时后体上基本不出现分离现象,后体部分阻力贡献量达到最小值。

(2)在机身后体底部附近安装涡流发生器进行减阻控制具有一定程度的效果,尤其在负的迎角时各种方案的减阻效果更加明显。在本文的计算范围内,涡流发生器安放位置越靠前,其减阻效果越差;涡流发生器的尺寸、片与片之间的周向距离对减阻的效果也存在一定程度的影响。由于时间和计算量的原因,未对更多的控制方案和参数影响进行计算,要想更深入的了解和掌握涡流发生器的控制规律,需要进一步的研究。

[1]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[2]韩占忠,王敬,兰小平.流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2005,3.

[3]黄涛,邓学莹,王延奎,等.民机上翘后体绕流流型的试验研究[D].北京航空航天大学,2003,3.

[4]蒋增龑,杜希奇,黄丹,等.应用涡流发生器控制大型飞机后体流动分离与减阻试验研究[R].中航工业气动院,2009,11.

[5]孔繁美,华俊,冯亚南.几何和流动参数对上翘后体阻力的影响[J].北京航空航天大学学报,2003.

[6]倪亚琴.涡流发生器研制及其对边界层的影响研究[J].空气动力学报,1995,13(1):110-116.

[7]郝卫东.司永昌.李彤.民机后体试验技术研究[A].流体力学试验与测量[M].2003.

[8]PEAK D J.Three-dimensional flow separations on upswept rear fuselages[J].CASI Journal,1969,15(10):399-408.

[9]WENHAN S,BO T,LI X.Three-dimensional separated flow over a prorate spheroid [J].AIAA Journal,1993,31(11):2175-2178.

[10]MARTIN L.Future aircraft technology enhancement[R].FATE 1 Phase 1,Final Report,1997-09.

[11]MARTIN P B,TUNG C.Active flow control measurements and CFD on a Transport helicopter fuselage[R].Rotorcraft Technology Department,Aerodynamics the Boeing Company Mesa,AZ 85215.