输油泵大修后节能效果测试与分析

2011-11-07刘国豪黄晓真许铁赵国星张宏亮施若恩

刘国豪黄晓真许铁赵国星张宏亮施若恩

(1.中国石油天然气集团公司管道节能监测中心;2.中国石油管道公司兰州输油气分公司;3.中国石油管道公司济南输油分公司)

输油泵大修后节能效果测试与分析

刘国豪1黄晓真1许铁1赵国星1张宏亮2施若恩3

(1.中国石油天然气集团公司管道节能监测中心;2.中国石油管道公司兰州输油气分公司;3.中国石油管道公司济南输油分公司)

输油泵机组能否运行在高效率区,对于管道输送系统能耗水平的高低具有重要影响。节能对比测试是评价输油泵机组大修效果的鉴定方法,通过比较大修前后相同流量下的机组效率等评价指标,可以直观地得出大修效果。以某输油泵机组大修前后节能对比测试为例,探讨了测试和评价过程,可用于指导大修前后的输油泵机组节能效果测试。

输油泵机组 大修 对比测试 节能效果

输油泵机组是输油管道系统中主要的耗能设备,其效率的高低对于管道输送系统能耗水平的大小具有重要影响。在输油泵机组投产初期,机组效率一般运行在高效率区,接近或达到设计的效率值。机组在运行一定时间后由于各种原因导致运行效率下降,不可避免地需要大修,目的是希望能提高机组的运行效率,使机组继续运行在高效率区,减少能源的消耗。大修前后对输油泵机组进行节能对比测试是评价输油泵机组能否达到大修节能效果的主要方式,也是输油泵机组大修后验收所必须进行的环节。

1 节能对比测试与分析方法

输油泵大修效果测试首先需要在大修前对设备的运行现状进行能效水平测试。具体要求为在工艺运行允许的工况范围内,平均选取4~7个工况点进行逐一测试,做出性能曲线;待修理过的设备运行一定时间平稳后,进行大修后测试,大修后测试的具体要求为使该输油泵机组的工况和大修前测试的流量值保持一致,再进行对比测试。通过对比两次测试的结果,就可以得出大修的效果。大修前后两次测试的对比流量的变化不应超过±5%。

依据标准Q/SY GD 0015—2009[1]规定,现场的电参数测取,是利用3169电参数测量仪在输油泵电动机前控制柜输入端计量回路选定CT、PT测试点,对电动机的输入电流、输入电压、输入功率、功率因数等参数进行测量。

输油泵进出口压力、出口阀后压力、介质密度、流量等参数在站场仪表满足测试要求并在检定期内时,录取现场仪表显示数据。

评价标准按SY/T 6275—2007[2]中规定,评价输油泵机组是否达到节能运行状况的指标有三项,分别是机组效率、电动机功率因数、节流率,只有三项评价指标均满足节能评价值要求的输油泵机组才可为节能监测节能运行设备。

2 输油泵机组大修情况

某站2#变频输油泵机组2002年10月投产,运行至2009年4月存在的运行问题具体表现为:不管如何增大泵机组配套变频电动机的输入功率,介质输送流量都提不上去,但泵运行外观正常(无渗漏)。2009年4月进行了大修前测试。大修发现导致输油泵机组效率下降的原因是输油泵内的口环磨损(密封缝隙从原来的零点几毫米增大到3.5 mm左右)导致泵内泄漏损失,因此本次大修更换了泵内叶轮及叶轮口环、壳体内节流口环、节流套、中间节流套等部件,2009年6月大修完成。机组运行1个月后,进行了大修后的节能对比测试。

2.1 节能测试结果与分析

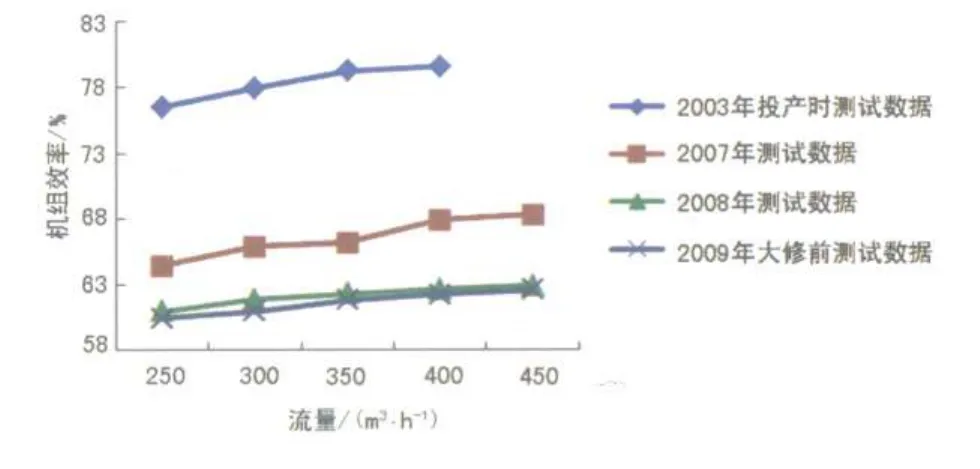

大修前测试的机组效率与之前历次相同流量下测试的数据结果对比情况见图1。从图1可以明显看出,2003年刚投产时机组效率在各种流量下均很高,接近设计效率85%;运行到2007年机组效率逐渐下降,到2008年时机组效率已经比较低,接近大修的要求;2009年初大修前测试时效率更低,各个流量下测试的效率均不符合标准SY/T 6275—2007的要求,评定为不合格运行设备。

图1 大修前历次机组效率测试数据曲线对比

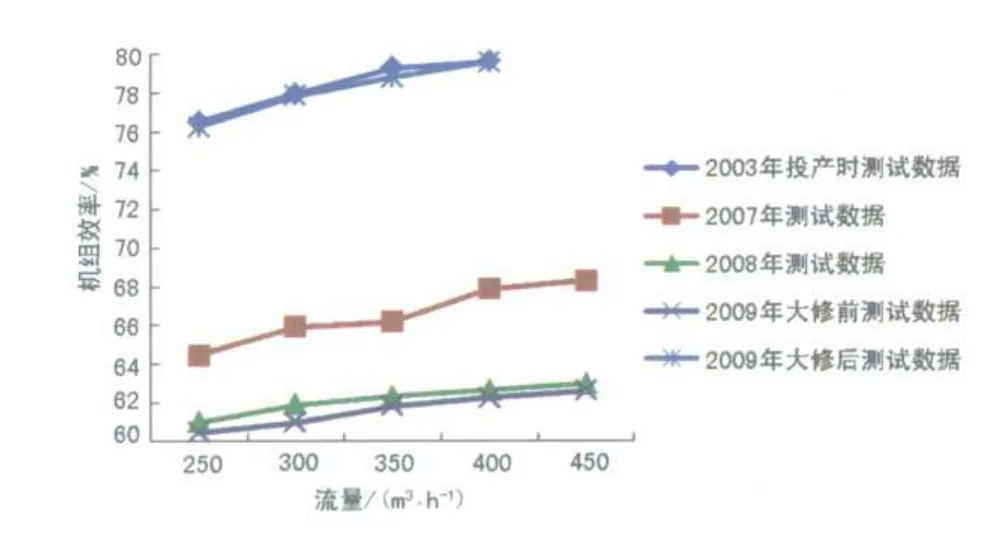

大修后在各个相同流量下的节能测试结果与大修前测试结果对比情况见图2。从图2可以看出,大修后各个流量下的机组效率与2003年刚投产时测试的数据基本重合,与大修前测试相比,各个流量下效率提高均很明显。达到标准SY/T 6275—2007机组效率合格限定值≥67%的要求,同时也符合节能运行值≥71%的要求。大修后,4个相同工况下的机组效率区间为76%~79%,均能够满足节能运行设备的要求。

图2 大修前后的历次机组效率测试数据曲线对比

2.2 节能效果评价

带动输油泵的电动机加装了变频装置,不存在节流率和功率因数低的问题,所以大修前后主要对比的指标为机组效率的数值。根据评价标准SY/T 6275—2007的要求,流量在400<Q≤600 m3/h时,机组效率限定值≥67%,机组效率节能评价值≥71%。对比测试结果表明,该输油泵已与刚投产时的测试结果接近,提高了15%以上。机组大修后机组效率达到了78.78%,大修后测试的4组流量下的机组效率均满足节能评价值的要求,节能监测鉴定认为该设备属于节能监测节能运行设备,达到了大修的目的。

3 结论

对输油泵机组进行大修前后的节能对比测试是鉴定输油泵大修效果的重要科学依据,也是输油泵机组大修效果验收的主要环节之一。通过针对性的大修,维持输油泵机组运行在高效率区可以节省大量的能耗,为企业节能降耗做出贡献。

[1]中国石油天然气集团公司管道分公司.Q/SY GD 0015—2009输油泵机组节能监测方法[S],2009.

[2]石油工业节能节水专业标准化技术委员会.SY/T 6275—2007[S]油田生产系统节能监测规范[S].北京:石油工业出版社,2008.

Energy-Saving Testing and Analysis for the Overhaul Effect of Oil Pump

Liu Guohao,Huang Xiaozhen and Xu Tie et al.

Oil pump unit,Repair,Comparison testing,Energy-saving result

10.3969/j.issn.2095-1493.2011.02.015

2011-02-18)

刘国豪,2006年毕业于天津大学,工程师,从事油气输送管道系统各类主要耗能设备的节能监测,E-mail:kjlgh@petrochina.com.cn,地址:河北省廊坊市金光道51号,065000。

It is important that oil pump units operate in high efficiency area for energy-saving level in pipeline transportation system.It is a very important way that uses the comparison energy-saving testing to analysis pump unit’s repairment result.This paper give an example to introduce the analysis and process of comparison testing and it will be useful to guide the efficiency test of oil pump unit before and after repairment.