工艺冷凝液系统离心泵的改造与运行效果评价

2011-11-07刘江庆毕同峰大庆油田化工有限公司甲醇分公司

刘江庆 毕同峰(大庆油田化工有限公司甲醇分公司)

工艺冷凝液系统离心泵的改造与运行效果评价

刘江庆 毕同峰(大庆油田化工有限公司甲醇分公司)

合成氨装置冷凝液系统使用的冷凝液泵是多级离心泵,运行过程中存在平衡盘磨损严重、腐蚀泄漏等问题。先前选用的多级泵已不能满足现有工况,后更换为全不锈钢材质的旋喷泵,满足了生产要求,此次技改效果显著,共节约成本约22.03×104元。

冷凝液泵 旋喷泵 技改效果 效益

1 运行概况

大庆油田化工有限公司甲醇分公司合成氨装置冷凝液回收系统中,2台冷凝液泵一转一备,该冷凝液泵是将3套装置(一甲醇装置、二甲醇装置、合成氨装置)的冷凝液经罐收集后增压,送至合成氨装置汽提塔冷凝液回收系统。冷凝液最小流量为2 t/h,最大流量为30 t/h,最高温度为105℃,工作压力(泵前)为0.15~0.2 MPa,泵后为4.0 MPa。因冷凝液饱和蒸汽压较高,流量调节范围较大、压力高,且介质内含一定量的气体,系统初设选用的是多级离心泵,型号为DFIII 25-50*9。

泵的主要性能参数如下:

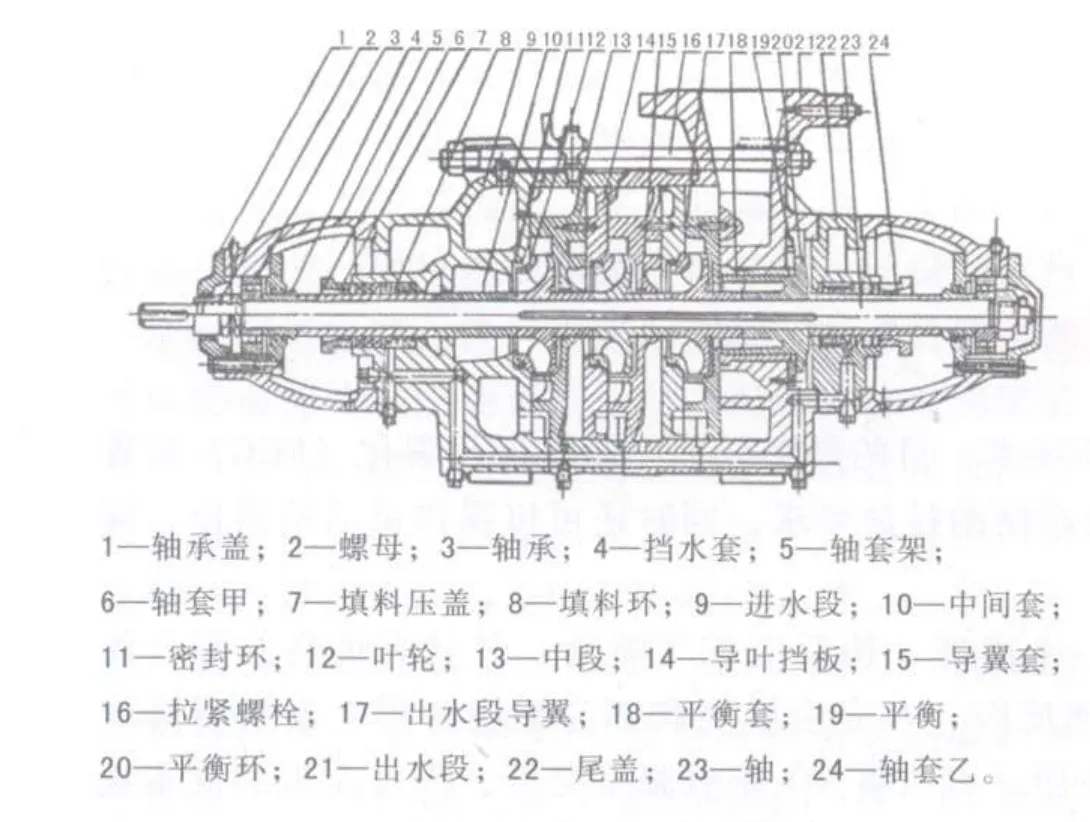

流量25 m3/h,H=440 m;材质:泵体、泵盖采用ZG1Cr13;叶轮采用316 L(我国标准牌号为022Cr17Ni12Mo2);其余过流部件为304(即铬-镍不锈钢);隔爆型电动机;配套功率Y2-75 kW,n=2 950 r/min,防爆等级EXdIIBT4;防护等级IP54,绝缘级F,电压380 V。图1为多级泵的示意图。

2 故障简述及原因分析

图1 多级泵示意图[1]

由于冷凝液是来自3套装置的冷凝液,干扰因素多,波动大,而且介质具有高压比、pH值介于6~10之间的特性,原设计的多级离心泵投运后效果并不理想。运行一段时间,便出现轴承温度高、轴弯曲、叶轮损坏、平衡盘磨损严重、机封频繁泄漏等问题,影响冷凝液系统的正常运行,虽经反复更换,运行效果仍然不理想。另外,拆开检查,还发现转子腔腐蚀严重,是冷凝液对泵本体造成了腐蚀,引起了泄漏。经冷凝液泵检修次数对比分析(图2),造成泵损坏的原因主要有以下几个方面:

(1)泵的实际输出量偏小,大量介质泵内循环,热量积聚,汽化现象时有发生,且时有轻微异常振动出现,再加之冷凝液温度急剧变化,轻则机封静环的强度下降,耐磨性随之降低,加剧机械密封静环密封面的异常磨损,并使密封面错位贴合不严,产生间歇泄漏;重则使热量急聚,温度高,导致泵轴弯曲,叶轮损坏。

(2)系统的介质是pH值介于6~10之间的含醇污水,设备在使用过程中腐蚀严重,平衡盘磨损严重,平衡管或孔有堵塞现象。

(3)轴的径向摩擦阻力及平衡盘与平衡环产生夹角引起推力,或者轴向有窜动量导致平衡盘来回摩擦,这也是平衡盘磨损的原因。

原离心泵在正常运转中机械密封泄漏,除少数是因正常磨损或已达到使用寿命外,大多数是由于工况变化较大或操作调节不及时引起的。另外,机械密封材料的加工工艺和制造工艺等因素也是造成磨损和泄漏的原因。

图2 冷凝液泵检修次数对比

3 泵的重新选型

为保证装置的安稳运行,充分发挥冷凝液回收装置节能减排及环保达标排放的功能,决定对泵进行重新选型。在流量变化大、高压比、气蚀的复杂工况下,对泵的要求很苛刻,多级泵、往复泵又容易损坏,已不适宜在装置的冷凝液系统中运行。2009年分公司结合一甲醇装置引进了2台型号为RS31-3500-15的旋喷泵,用于增压输送甲醇残液,运行状态良好。故装置冷凝液系统选用更适宜运行的单级旋喷泵(又称皮托管泵)。厂家根据装置冷凝液系统的实际工况,提供了2台RS22-3000-55型单级旋喷泵,以满足冷凝液系统的要求。

图3 旋喷泵的结构[2]

旋喷泵的具体参数如下:

◇泵型号:RS22-3000-55;

◇输送介质:凝结水pH值为6~10,介质密度为0.965,含蒸汽;

◇介质温度:95℃,最高使用温度120℃;

◇流量调节范围:2~36 t/h;

◇扬程:330~410 m;

◇泵转速:2 980 r/min;

◇压力:泵允许入口压力≤1.5 MPa,泵出口压力>4 MPa,轴功率55 kW。

对比发现,原来的多级泵存在很多弊端:

◇结构复杂,多级叶轮、导叶串联安装,承受高压零件多,面积大;

◇2套机械密封,高压端平衡盘、平衡套磨损后机械密封承受压力高;

◇双支撑结构,轴承位于泵的两端,一旦叶轮腐蚀、磨损或平衡盘、平衡套磨损,轴承受力大;

◇流量小时效率较低;

◇易损件多,备件量大,费用高,维修麻烦,维修时间长。

与离心泵相比,旋喷泵存在很多优点:

◇小流量(0~100 m3/h),高扬程(100~1 000 m);

◇在较低转速(3 000 r/min以内)时就能实现很高的扬程(高达500 m);

◇结构简单,体积小,运行部件少,几乎免维护,维修费用低,使用寿命长;

◇密封可靠性强,仅在泵低压进口处有机械密封,解决了高压泵普遍存在的高压密封难题;

◇具有全扬程曲线范围工作的优点,在任一工作点均有稳定的液压,压力输出无脉动;

◇抗气蚀性能良好,可以带一定量气体运行,避免液体抽空导致泵的损坏;

◇流量特性曲线平滑,且液体压力输出无脉动,很适合对流输送要求较平稳的工况;

◇泵本身不产生轴向力,轴向力主要来源于进口压力;

◇所有密封件均采用可靠性好的进口产品,机械密封为硬质合金的单端面机械密封;

◇性能的调节可以通过改变泵的转速或更换不同尺寸的接收管来实现;

·泵腔内部的所有零部件均容易安装拆卸,包括机封在内,都可以很方便地维护。

另外,旋喷泵没有级间的密封环,所以不会出现密封环磨损和侵蚀而导致密封间隙增大、泵性能下降的情况。多级泵轴长,易弯曲变形甚至振动,使中间轴承磨损,轴系不稳定,而旋喷泵轴短,轴系稳定性好;多级泵轴向力平衡较困难,一般采用平衡盘,随着平衡盘的磨损,轴向力改变,常常出现轴向力突然增加而导致轴承和整机的损坏。多级泵虽然扬程较高,但由于级数过多,级间摩擦磨损的环节过多,一旦其中一级出现损坏,则分解和维修就较困难。

4 改造效果

2010年2月对冷凝液系统泵进行了改造,至今已连续运行1年多,运行状况正常,两端机封使用情况良好,没有发生轴弯曲、叶轮损坏等现象,泄漏明显减少。维护工作量几乎为零,延长了设备的使用寿命,满足了工艺生产的需要。

无论从泵的本身,还是从节能降耗、安全和环保的角度出发,这次技改效果均显著。从实际运行情况看,旋喷泵具有设备结构简单、费用少、运行可靠的优点,泵的检修费用明显下降,检修工作量也大大减少。从环保和节水方面考虑,冷凝液不再外排,含甲醇和氨等杂质的冷凝液被汽提后在指标范围内的合格冷凝液所取代,实现了污水零排放。

改造取得的经济效益如下:

(1)电耗

原多级泵的运行电流:63 A。

电动机消耗的功率:37.32 kW,即1 h耗电37.32 kW·h。

旋喷泵的电流:24 A。

电动机消耗的功率:14.22 kW,即1 h耗电14.22 kW·h。

全年按330天运行计算,改造后1年可节电18.3×104kW·h。每kW·h电按0.57元计算,每年可节约电费约10.43×104元。

(2)材料费用和维修费用:原泵自2008年10月投用至2010年2月更换转子、叶轮、机械密封等易损件共计5.8×104元。

(3)2009年1月至2010年2月冷凝液系统因泵的原因停车20次,每次停车按24 h、1 h回收冷凝液26 t计算,由于泵损坏停用造成整个环保回收系统停用,多消耗的新鲜水为12 480 t,每吨新鲜水按4.70元计算,每年可节约新鲜水费约为5.8×104元。

如果因冷凝液回收系统停车、环保不合格,而导致2套甲醇装置精馏部分和合成氨装置停车,其间接损失将不可估算。

综上所述,改造后1年累计节约成本22.03×104元。

5 结束语

新泵自2010年3月投用后至今已累积连续运转330天。冷凝液泵改造后效果明显,备品备件的消耗大为降低,维护和检修的工作量大大减少,经济效益显著。

[1]化工机械手册—多级离心泵[M].北京:化学工业出版社.1995.

[2]旋喷泵操作使用说明书.中国农业机械化科学研究院,2009.

Evaluation for the Improvement of Centrifugal Pump in the Process Condensate Treatment System

Liu Jiangqing and Bi Tongfeng

Condensate pump,Jet pump,Technical effects,Benefit

10.3969/j.issn.2095-1493.2011.02.016

2011-04-02)

刘江庆,1996年毕业于大庆石油学院,助理工程师,主要从事设备管理及装置检修工作,E-mail:liujiangqiang@cnpc.com.cn,地址:黑龙江省大庆油田化工有限公司甲醇分公司,163411。

The multi-stage centrifugal pumps are used in the condensate system.There are some problems during operation,such as balance dish worn seriously and leakage by corrosion.So the multi-stage centrifugal pumps chosen previously can not meet the existing conditions yet.To satisfy the production requirements,the jet pumps made by stainless-steel must be used.The tatal cost saved is about 22.03×104Yuan.