苯酚丙酮装置废气焚烧炉的系统设计

2011-11-07徐歆桐中国石化集团上海工程有限公司上海200120

徐歆桐中国石化集团上海工程有限公司 上海 200120

苯酚丙酮装置废气焚烧炉的系统设计

徐歆桐*中国石化集团上海工程有限公司 上海 200120

从多方面分析苯酚丙酮装置的废气焚烧处理,并对该废气焚烧炉的系统设计提出策略性的方案。

苯酚丙酮 废气 焚烧炉 系统设计

苯酚丙酮装置是常见的乙烯工程配套装置。该装置多采用异丙苯法,即先以苯和丙烯为原料反应生成异丙苯,再将异丙苯经空气氧化生成中间产物过氧化氢异丙苯 (CHP),最后 CHP在酸性条件下分解生成苯酚和丙酮。

苯酚丙酮装置在生产过程中,尤其是其氧化工段会产生大量的废气。由于废气中含有一定量的异丙苯、丙酮等有害物质,且流量很大,因此通常均考虑为苯酚丙酮装置设置专用的废气焚烧炉。

以下就苯酚丙酮装置废气焚烧炉的系统设计加以论述。

1 设计条件分析

1.1 废气组分

苯酚丙酮装置中需要焚烧处理的废气通常来自于氧化反应尾气、真空精馏尾气和加氢反应尾气。以 300kt/a装置规模为例,其典型废气组成见表1。

表1 典型废气组成一览表

1.1.1 氧化反应尾气

氧化反应是在一定的操作条件下,将空气连续通入过量的异丙苯液相中,反应的尾气从反应器顶部排出,经多级冷凝后送往焚烧炉,冷凝液则经接受罐收集后返回氧化反应进料系统循环。该废气流量很大,其组成主要为氮,约占 94%;氧含量控制在 5%左右;同时还夹带了少量的异丙苯。

1.1.2 真空精馏尾气

精馏操作均是在真空条件下进行的。真空系统抽出的系统气相经多级冷凝后作为尾气送往焚烧炉,冷凝液则经接受罐收集后返回精馏进料系统循环。该废气主要以空气等不凝气为主,同时还夹带了少量的水蒸汽和异丙苯,流量很小。

1.1.3 加氢反应尾气

加氢反应是氢气和α-甲基异丙苯 (AMS)在加氢反应器中经加氢催化剂的催化作用进行的。反应液中夹带的未参与反应的氢气经气液分离后即作为尾气送往焚烧炉。该废气主要以氢气为主,同时还含有少量的氮气,流量很小。

1.2 操作工况

1.2.1 正常工况

正常工况下,以上 3类废气均为连续排放,流量稳定。

1.2.2 停车工况

(1)苯酚丙酮装置的停车工况有一定的特殊性。通常在停车期间,氧化反应器中仍需存留一定量的低浓度 CHP物料,以备再次开车。

由于 CHP属于强氧化剂,物性非常活跃,极易引发火灾和爆炸,所以 CHP的系统必须保证物料的良好流动,避免出现死区形成局部热点积聚进而引发爆炸。

为保证此期间反应器的安全,需用氮气以小流量间歇性地通入反应器,使反应器内的物料得到良好的流动混合,避免出现局部热点;而吹扫通入的氮气又作为尾气经反应器顶部排至焚烧炉。

(2)当焚烧炉系统停车时,将联锁苯酚丙酮装置进入停车程序。由于停车期间仍有吹扫用氮气作为尾气从反应器顶部排出,因此需考虑设置放空旁路来满足该尾气的排放要求。

2 主要工艺流程

2.1 焚烧炉系统的常规流程

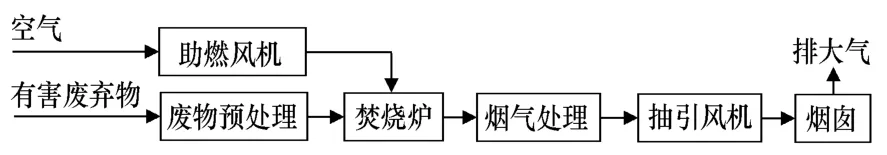

焚烧炉系统的常规流程见图 1。

图1 焚烧炉系统的常规流程

通常由废物预处理、助燃风机、焚烧炉、烟气处理、抽引风机、烟囱等组成。当然,不同的项目则可在此基础上,根据废物的特性及装置的实际需要,对各环节进行不同的配置和选型,以满足工艺处理要求。

2.2 工艺流程

2.2.1 废物预处理

苯酚丙酮装置中送焚烧处理的废气已在工艺主装置内经过了多级冷凝、分液,无液相或固态杂质存在,因此无需再考虑预处理设施。

2.2.2 废气分组

根据表 1中各股废气的压力、组份、操作工况等条件,苯酚丙酮装置的废气可分为三组,分三路送焚烧炉处理。

2.2.3 焚烧炉

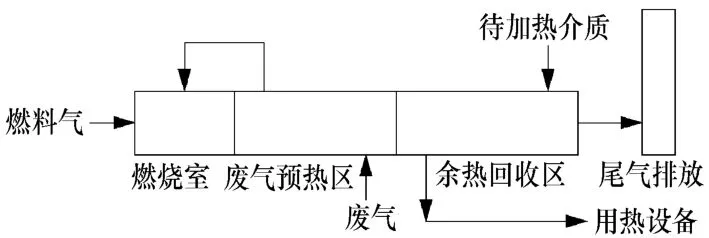

焚烧炉是废气焚烧系统中最为关键的核心设备,苯酚丙酮装置废气焚烧系统通常选用热氧化炉。热氧化炉主要有“直燃式”和“蓄热式”两种,见图 2和图 3。

图2 直燃式废气焚烧炉

图3 蓄热式废气焚烧炉

实际上,直燃式废气焚烧炉和蓄热式废气焚烧炉的原理是相同的,其差异主要是废气的预热方式不同:直燃式废气焚烧炉的废气预热是通过外部的热交换器来完成的;而蓄热式废气焚烧炉的废气预热是通过蓄热材料 (多数采用 “蜂窝陶瓷”)来实现的。

由表 1可知,苯酚丙酮装置废气中的有机物含量很少,所以废气的热值非常低。若选用蓄热式废气焚烧炉,仍要依赖补充燃料来提供所需的热量,无法发挥蓄热系统的作用。因此,选用直燃式废气焚烧炉更适合于苯酚丙酮装置。

焚烧炉宜选用卧式结构,较立式结构在操作和维护方面都更为方便。炉体通常均为圆筒设计以避免死角,内衬防腐隔热耐火材料以减少热损失,同时确保炉体在高温工况下的使用寿命。焚烧炉的一端设置燃烧器,另一端则连接通往下游的烟道。燃烧器应选用低 NOX烧嘴,并设置火焰检测器。

在设计时,应按照燃烧的 3T+E原则 (焚烧温度、停留时间、湍流度、过剩空气系数)来确定焚烧炉的设计参数。

根据《危险废物焚烧污染控制标准》GB 18484-2001和《危险废物焚烧处置工程建设技术规范》HJ/T 176-2005中的相关规定,整个焚烧系统必须保持微负压状态运行。焚烧炉的炉温通常为 850℃。

2.2.4 烟气处理

烟气处理通常包括废热回收和烟气净化。

(1)由于该装置废气排量大、且需连续焚烧处理,因此很有必要设置废热回收设施。废热回收的途径很多,如:废热锅炉发生蒸汽、燃烧空气预热、废气预热、导热油热媒换热等,对于苯酚丙酮装置而言:

首先,工艺装置需要消耗大量的高压 /中压蒸汽,设置废热锅炉可减少对一次蒸汽的消耗。由于苯酚丙酮装置废气比较清洁,其烟气也比较干净,因此可选用烟管式废热锅炉,较其他结构型式的废热锅炉,烟管式废热锅炉结构较为简单紧凑、制造安装较为容易、操作维护较为方便。通常考虑将烟气温度通过废热锅炉降至 400℃左右,发生蒸汽的压力等级可根据工艺装置的蒸汽平衡要求来确定。

由于废热锅炉位于焚烧炉的下游,而废物的焚烧处理过程又是在焚烧炉内完成的,因此蒸汽等级、废热锅炉型式对废物焚烧效果无直接影响。

其次,氧化反应尾气的流量很大,且因多级冷凝使温度降至常温,因此应考虑进行预热,需另外设置预热器。考虑到本系统焚烧烟气较为清洁,因此可考虑选用管式空气预热器,此种预热器的结构简单、传热效率高、加工制造容易、检修维护方便。预热器应采用逆流换热,同时通过在空气侧设置隔板增加空气侧的流程,以提高换热效率。氧化反应尾气可被预热至 250℃左右,同时使烟气温度降至 200℃以下。

再次,预热器通常均被设置在废热锅炉上游,以便尽可能提升废气的预热温度,从而更多地减少焚烧炉的燃料消耗。苯酚丙酮装置中,虽然氧化反应尾气的含氧量被严格控制在一定的安全区间,但其所含的异丙苯爆炸下限很低 (常温常压下低于 1%),宜将预热器设置在废热锅炉下游,使废气的受热温度受到一定的限制,这样既可延长金属换热管的寿命,又可在一定程度上提升焚烧炉系统的安全性。

(2)由于苯酚丙酮装置各股废气均比较清洁,不含有硫化物、卤化物等,且基本无灰份产生,所以无需考虑设置烟气净化设施。焚烧后的排放烟气应满足《大气污染物综合排放标准》GB 16297-1996的要求。

2.2.5 其他设计

根据 1.2节描述,即便苯酚丙酮装置和焚烧炉系统都处于停车状态的工况下,仍需要将氮气间歇地通入含有 CHP的氧化反应器,于是就有尾气从反应器顶部排出,因此应在焚烧炉系统内氧化尾气进料切断阀的上游设置一根旁路管线接至烟囱,以便氧化尾气直接放空。

根据以上设计理念,选用直燃式焚烧炉的苯酚丙酮装置焚烧炉系统的工艺流程,见图 4。

图4 苯酚丙酮装置焚烧炉系统的工艺流程

3 联锁控制

(1)系统需设置延时吹扫功能,以确保在点火之前将焚烧炉内残留的燃料气和可燃废气完全清除。

(2)系统先由燃料气烧嘴点火升温,当确认炉温已升至焚烧温度,且焚烧炉内有明火时,方可允许打开废气管路上的切断阀,使废气经专用烧嘴送炉内焚烧。

(3)燃料气的进气量需由焚烧炉内温度来控制调节。当炉温高于上限值时,燃料气进气量将被自动调小;当炉温低于下限值时,燃料气进气量将被自动加大,从而维持炉温的稳定。

(4)助燃补风量必须由焚烧炉出口的氧分析仪来控制调节。当焚烧炉出口氧含量过高时,助燃补风量将被自动调小;当焚烧炉出口氧含量过低时,助燃补风量将被自动加大,从而保持炉内合理的空气系数。

(5)引风量必须由焚烧炉内的压力来控制调节。直燃式焚烧炉应在微负压条件下操作,当焚烧炉内的压力过高时,引风量将被自动调小;当焚烧炉内的压力过低时,引风量将被自动加大,从而维持炉内稳定的负压条件。

(6)设置火焰在线检测系统,一旦炉内明火熄灭,系统必须联锁切断废气和燃料气的进料。

(7)需对废气、燃料气的进料压力进行监测,一旦压力过低必须联锁先切断废气进料,再切断燃料气进料。

(8)助燃风机、抽引风机发生故障时,必须联锁切断废气和燃料气的进料。

(9)系统一旦切断了废气和燃料气的进料,整个焚烧炉系统即进入停车程序,同时须联锁氧化反应紧急放空系统,并在第一时间输出停车信号给工艺主装置的安全联锁系统,以便工艺主装置启动相应的停车程序。

(10)废热锅炉系统需考虑锅炉水液位和蒸汽压力等常规的锅炉系统控制要求。

4 结语

本文策略性地提出了苯酚丙酮装置废气焚烧炉的系统设计方案,在现实项目的设计过程中,尚需充分分析研究主装置生产工艺的技术特点和实际需求,并根据具体的设备选型和配置,进一步调整和完善该废气焚烧炉的系统设计方案,使之与工艺主装置之间的最佳组合。

1 王秉铨等.工业炉设计手册 [M].北京:机械工业出版社.

2 安英爱,李长富,王长平.工业废物焚烧及系统设计[J].化工设计,2000,10(4).

3 余秉权.焚烧炉控制系统 [J].石油化工自动化,2003(6):31-33.

4 姬 伟.浅谈石油化工废物的焚烧处理技术 [J].石油化工环境保护,2003,26(1).

5 曾光龙.焚烧炉的设计与改造 [J].印制电路资讯,2007(2).

6 胡 珀.废气焚烧炉的设计探讨 [J].科技创新导报,2008(26).

2010-10-18)

*徐歆桐:工程师。2000年毕业于华东理工大学。一直从事于石油化工工艺设计工作。联系电话:(021)58366600-3610。