换热网络控制与工艺一体化设计研究

2011-11-07张俊峰中国海洋石油总公司北京100010

张俊峰中国海洋石油总公司 北京 100010

罗雄麟 中国石油大学自动化研究所 北京 102249

袁毅夫 中国石化工程建设公司 北京 100101

换热网络控制与工艺一体化设计研究

张俊峰*中国海洋石油总公司 北京 100010

罗雄麟 中国石油大学自动化研究所 北京 102249

袁毅夫 中国石化工程建设公司 北京 100101

研究换热网络的控制与工艺一体化设计,全面考虑换热网络的弹性设计和控制问题,提出用两步法设计换热网络:第一步,使用给定工艺条件设计法的夹点设计法进行初始设计;第二步,在换热网络的操作夹点附近设置旁路,通过对旁路流量的优化控制,使换热网络在不同的工况条件下公用工程消耗都能接近最小。

换热网络 控制与工艺一体化设计 旁路优化

许多研究者深入研究了换热网络最优设计问题,提出 3种主要的设计方法[1]:

(1)给定工艺条件换热网络的设计方法:主要有夹点法、数学规划法和基于专家系统的人工智能法。

(2)换热网络的弹性设计方法:主要有刚性结构调整法、直接合成法和多周期同步优化法。

(3)换热网络控制与工艺一体化设计方法。

近年来,换热网络控制与工艺一体化研究以及控制和工艺集成优化设计方法已经引起国外工程界和学术界的高度重视,得到很大发展[2-3]。通过对过程系统和控制系统的一体化设计,降低了过程的投资费用和操作费用,同时改善了系统的控制性能,使过程操作较常规设计的操作逼近了稳态最优点,具有更高的经济效益。国内对此的研究还处于探索阶段[4-5]。

当前,换热网络的设计方法主要集中在夹点技术上,夹点技术自诞生并经过 20多年的发展,其应用深度和广度都在不断拓展,在全世界范围内取得了显著的节能效果,如今已经发展成为换热网络设计的一个通用工具。

夹点技术用于换热网络的初始设计时较为完善,但夹点技术是针对某一特定的操作条件而设计的。换热网络投入运行后,化工生产过程中的生产条件经常在某一范围内变动,根据夹点法设计的具有最小公用工程消耗的换热网络往往由于可操作性较差,在流量或温度波动时具有较差的经济性能。

本文在对换热网络进行夹点设计和动态仿真的基础上,提出换热网络的控制与工艺一体化设计方案,全面考虑换热网络的弹性设计和控制问题,提出用两步法设计换热网络。

1 设计思路和流程

1.1 设计思路

根据夹点原理,最小温差降低,公用工程消耗减小,实际操作过程中,最小温差虽然降低,但是公用工程消耗仍然大于严格按夹点法设计时的最小公用工程消耗。由此可见,如果能够在工艺允许范围内继续降低最小操作温差,那么就会在一定程度上降低公用工程消耗。仿真结果表明,对于固定结构的换热网络,在入口物流温度和流量正常波动的范围内,其最小温差的位置是相同或相近的,如果能够通过控制换热网络的最小温差,即控制换热网络的操作夹点,则可以使实际公用工程消耗最大限度地接近最小公用工程消耗,降低换热网络的操作费用。

考虑到换热网络良好的可操作性,并考虑到管壁结垢的变化,换热器设计时会留有充分的裕量。但换热网络大部分时间运行在稳定状态,且换热器结垢又是一个慢时变的过程,故在初始运行或稳态时,裕量的空间都处于闲置状态,如按原设计方案生产,又会造成温度超出设定值和公用工程的浪费。

基于以上两方面的分析,提出换热网络的控制与工艺一体化设计方案,在操作夹点附近设置旁路,通过优化调节旁路流量,间接控制换热网络操作夹点温差,降低换热网络公用工程消耗。

1.2 设计流程

(1)依据夹点原理设计,并考虑干扰波动和结垢对换热网络的影响,考虑适当的控制裕量与工艺裕量的换热网络,形成初始设计的换热网络。

(2)对换热器进行空间离散化,建立含有多参数、多型号的换热器非线性动态模型。

(3)在 Matlab中编写 S函数,并在 Simulink中建立相应的模块,按流程图进行连接;把换热器的动态模型带入初始设计的换热网络,进行Simulink仿真,求网络中换热器冷热流的最小温差,得到换热网络的操作夹点位置。

(4)确定换热网络的旁路优化模型,求取流量值,通过调节旁路开度,使得换热网络在不同工况、结垢等情况下,公用工程消耗最小。

2 设计过程

以一个简单换热网络为例,说明换热网络的控制与工艺一体化设计的设计过程。

2.1 用夹点法设计换热网络

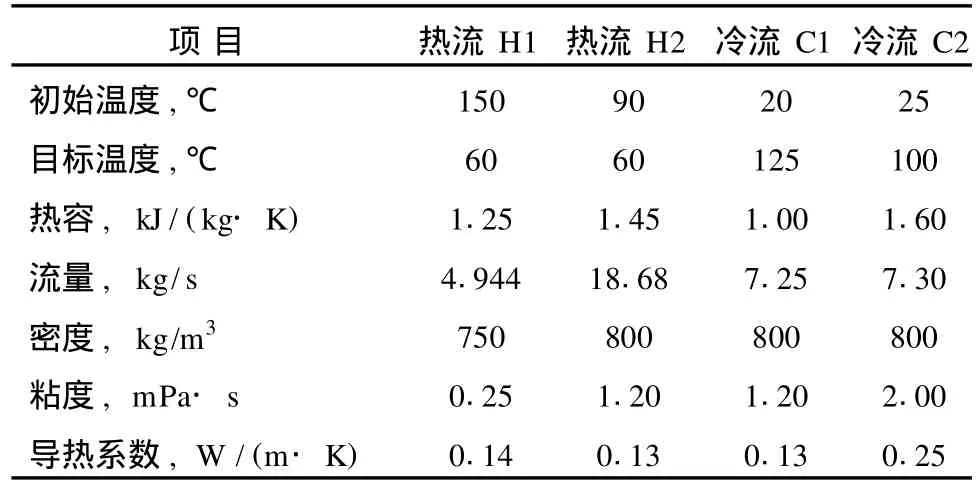

换热网络物流数据见表 1。

表1 换热网络物流数据

对于表 1中的换热物流,总费用对应的最佳最小温差值ΔTmin为 20℃。根据夹点设计方法,得到该换热系统具有最小公用工程消耗的整体设计方案见图 1。

图1 换热网络夹点设计结构示意图

2.2 换热器的机理模型

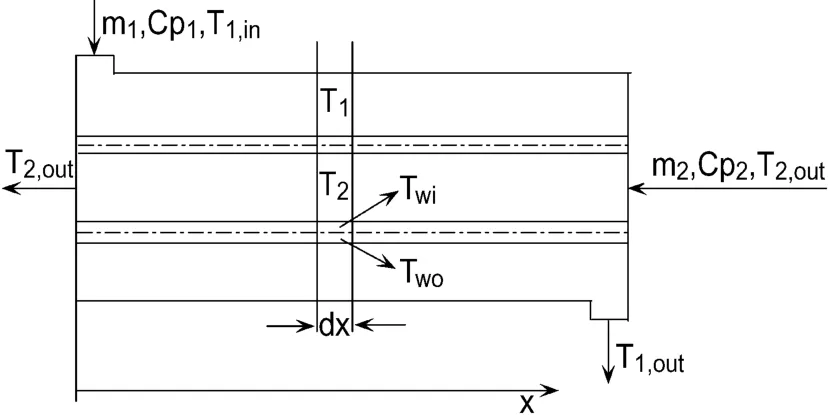

针对如图 2所示的管壳式换热器,建立动态机理模型。

图2 管壳式换热器示意图

将换热器沿 x方向分成 N段,各段端点用 x(i)表示,i=1,2,…,N,第 i段长度用Δx(i)表示:

对上面得到的数学模型进行离散化,结果如下:

(1)壳程:

(2)管外壁:

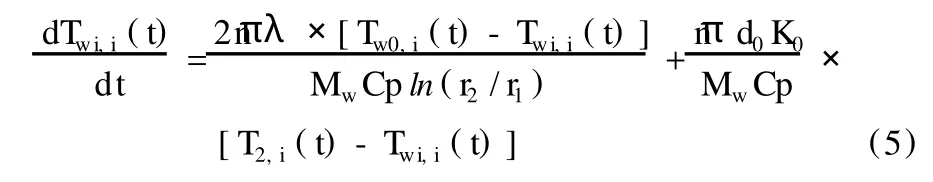

(3)管内壁:

(4)管程:

综合式 (3)、(4)、(5)和 (6)就可以得到管壳式换热器的动态模型。

2.3 求取操作夹点

换热网络投入运行之后,由于换热网络已经存在,夹点最小温差ΔTmin不再是根据技术经济分析得到的最优最小温差,而是换热网络中热流与冷流实际温差的最小值,故在对换热器模型进行动态仿真时,由 2.2节模型求出各换热器管程和壳程出口温度后,计算各换热器的管、壳程温差,进而得出整个网络的最小温差,即操作夹点位置。对于上述列举的简单换热网络,将换热器 E-101、E-102、E-103、E-104的动态模型带入图 1所示初始设计的换热网络进行 Sim ulink仿真,得换热网络操作夹点在换热器 E-101和 E-103处。

2.4 在操作夹点附近设置旁路

在操作夹点附近设置旁路,构成换热网络控制与工艺一体化设计方案,见图 3。

图3 换热网络控制与工艺一体化设计方案

3 建立优化模型

确定换热网络的设计方案后,在不同操作年限和工况下,调节旁路流量,以保持公用工程消耗的最小化,这就涉及优化控制的问题。

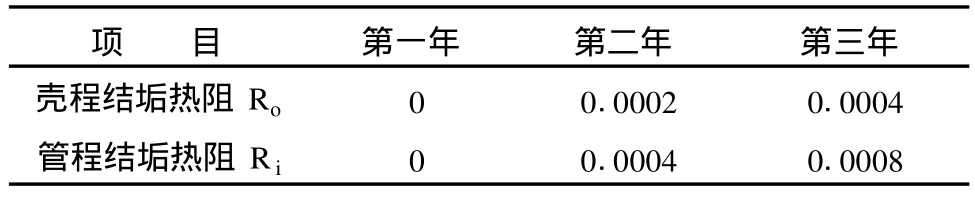

3.1 换热器的结垢热阻

对于运行中的换热网络,随着运行时间的增长,换热管壁结垢不断增加,换热器的换热性能也随之变化,因而换热网络的换热性能和公用工程消耗也在不断变化。换热器在不同时段的结垢热阻见表 2。

表2 换热器在不同时段的结垢热阻 (m2·K/W)

表2所示数据仅为示意,换热网络中每个换热器还要根据流程和介质适当调整。

3.2 优化控制

以换热网络公用工程消耗最小为目标,旁路流量为操作变量,满足各换热器的压降作为约束条件,对不同工艺条件下的换热网络模型进行优化。

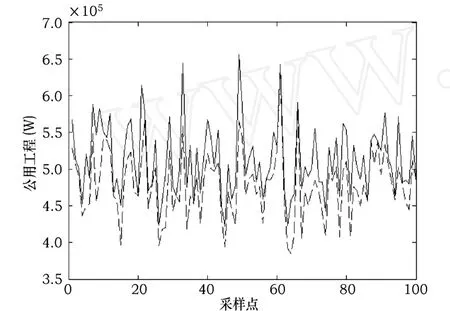

图3中的换热网络随运行时间变化,换热物流进口温度和流量在给定输入值附近波动时,对有优化器作用和无优化器作用的换热网络进行公用工程消耗的比较分析,每种工况下取 100个采样点。无优化器 100个采样点的总公用工程消耗用Ben表示;有优化器 100个采样点的总公用工程消耗用 Opt表示。在以下各图中,实线表示无优化器的情况,虚线表示有优化器的情况。

3.2.1 第一年

(1)C1物流温度在 15~25℃范围内随机波动,Ben为 3.968×107W,Opt为 3.419×107W,二者之比 Ben/Opt为 86.18%,公用工程消耗的仿真见图 4(1)。

(2)H1物流流量在 4~6kg/s范围内随机波动,Ben为 4.104×107W,Opt为 3.540×107W,二者之比 Ben/Opt为 86.25%,公用工程消耗的仿真见图 4(2)。

(3)H1物流温度在 130~170℃范围内随机波动,C1物流温度在 15~25℃范围内随机波动,H1物流流量在 4~6kg/s范围内随机波动,C1物流流量在 6~8kg/s范围内随机波动,Ben为 4.402×107W,Opt为 3.898×107W,二者之比 Ben/Opt为88.55%,公用工程消耗的仿真见图 4(3)。

由图 4(1)~ (3)可以看出,换热网络投入运行的第一年,旁路优化系统的优化效果较好,有优化器的换热网络要比无优化器的换热网络公用工程消耗减少 12%~14%。

图4 换热网络投运第一年公用工程消耗比较

3.2.2 第二年

H1物流温度、C1物流温度、H1物流流量、C1物流流量在 ±20%范围内随机波动,Ben为5.126×107W,Opt为 4.779×107W,二者之比Ben/Opt为 93.24%,公用工程消耗的仿真见图 5。

图5 换热网络投运第二年公用工程消耗比较

由图 5可以看出,换热网络投入运行的第二年,由于结垢逐渐增加,旁路流量可调的裕度逐渐减少,有优化器的换热网络要比无优化器的换热网络公用工程消耗减少 7%~8%。

3.2.3 第三年

H1物流温度、C1物流温度、H1物流流量、C1物流流量在 ±20%范围内随机波动,Ben为5.750×107W,Opt为 5.642×107W,二者之比Ben/Opt为 98.12%,公用工程消耗的仿真见图 6。

图6 换热网络投运第三年公用工程消耗比较

由图 6可以看出,严格按夹点设计的简单换热网络投入运行的第三年,由于管壁的结垢增加,旁路流量可调的裕度基本消失,优化效果不明显,有优化器换热网络要比无优化器的换热网络公用工程减少 2%~3%。

对简单换热网络的夹点优化控制系统多年度、多工况下的公用工程消耗值仿真分析表明,旁路优化系统能够减少换热网络的公用工程消耗,且在网络投用之初或结垢较少的状况下,效果会更加明显。

4 结语

(1)研究换热网络的控制与工艺一体化设计,全面考虑换热网络的弹性设计和控制问题,提出用两步法设计换热网络:第一步,使用的给定工艺条件设计法的夹点设计法进行初始设计;第二步,在换热网络的操作夹点附近设置旁路,通过对旁路流量的优化控制,使换热网络在不同的工况条件下公用工程消耗都能接近最小。

(2)通过对控制与工艺一体化设计控制方案和常规夹点方案公用工程消耗值的比较分析,仿真结果表明,无论是给定输入还是干扰输入,采用优化控制作用都可以达到减少总公用工程消耗的目的。

(3)随着管壁结垢的增加,优化方案在第一年可节约公用工程消耗 12%~14%,在第二年可节约公用工程消耗 7%~8%,在第三年可节约公用工程 2%~3%。按一般炼化企业 3年一大修,1年一小修的检修周期,平均节能非常明显。

符号说明

Cp 换热管的比热容,kJ/(kg·K)

Cp1壳程流体比热容,kJ/(kg·K)

Cp2管程流体比热容,kJ/(kg·K)

di换热管的内径,m

do换热管的外径,m

Ki管程给热系数,W/(m2·K)

Ko壳程给热系数,W/(m2·K)

m1壳程流体流量,kg/s

m2管程流体流量,kg/s

M1壳程流体单位长度的质量,kg/m

M2管程流体单位长度的质量,kg/m

Mw换热管单位长度的质量,kg/m

N 换热管分段的数目

n 换热管的数目

Ri管程结垢热阻,m2·K/W

Ro壳程结垢热阻,m2·K/W

r1换热管的内径,m

r2换热管的外径,m

Sb折流板缺口的管间流通面积,m2

Sc两折流板之间,靠近壳中心线处的管间流通面积,m2

Si管程流通面积,m2

T1壳程流体温度,K

T2管程流体温度,K

Twi换热管内壁温度,K

Two换热管外壁温度,K

t 时间,s

μ1壳程液体的粘度,Pa·s

μ2管程液体的粘度,Pa·s

λ 管壁金属导热系数,W/(m·K)

1 张俊峰,罗雄麟 .换热网络设计方法的研究进展 [J].化工进展,2005,24(6):625-628.

2 I Karafyllis,A Kokossis.On a New Measure for the Integration of ProcessDesign and Control:the Disturbance Resiliency Index[J]. Chem ical Engineering Science,2002,57 (5):873-886.

3 Zorka Novak Pintaric,Zdravko Kravanja.A Strategy forM INLP Synthesis of Flexible and Operable Process[J].Computers and Chem ical Engineering,2004;28(6-7):1105-1119.

4 陈玉宏,G.W.Barton.化工过程设计阶段对控制的考虑[J].化工设计,1997,7(6):19-25.

5 李志红,华 贲 .无分流换热网络合成和控制的集成研究[J].高校化学工程学报,2001,15(2):155-160.

2010-09-13)

*张俊峰:工程师,高级主管。2006年毕业于中国石油大学 (北京)化工装备与过程控制专业获博士学位。现从事节能减排、系统工程与过程控制工作。联系电话:(010)84523951,E-mail:zhangjf5@cnooc.com.cn。