碳酸二甲酯生产中碳化脱盐工艺优化的研究

2011-11-06杨晓宏

杨 晓 宏

( 山东海科化工集团, 山东 东营 257105)

碳酸二甲酯生产中碳化脱盐工艺优化的研究

杨 晓 宏

( 山东海科化工集团, 山东 东营 257105)

研究了碳酸二甲酯装置生产过程中碳化脱盐工艺参数优化的问题。针对现有碳酸二甲酯装置碳化脱盐工艺存在的问题,从调整装置工艺参数和优化现有工艺流程入手,使得丙二醇的产品质量和产品收率都得到提高,从而使得装置经济效益大大提高。

碳酸二甲酯;碳化脱盐;工艺优化

目前,国内碳酸二甲酯装置生产过程中丙二醇与催化剂的分离大多已采用碳化脱盐工艺[1-4]。在生产过程中大都存在丙二醇产品收率低、产品质量差的问题。本文在分析现有碳酸二甲酯装置碳化脱盐工艺存在问题的基础上,提出了通过调整装置工艺参数和优化工艺流程的方法,使得丙二醇的产品质量和收率都得到提高,从而提高了装置的经济效益。

1 碳化脱盐工艺存在的问题

1.1 影响碳化反应的因素

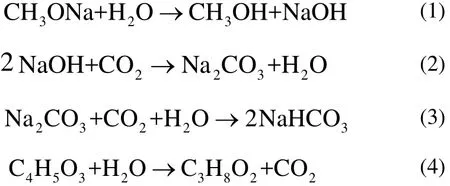

在碳化罐中,含有催化剂的丙二醇物料,存在以下反应:

由反应方程式⑴、⑵、⑶、⑷可知,在碳化罐中刚刚加入除盐水时,物料中的甲醇钠先与水反应生成甲醇和氢氧化钠。生成的氢氧化钠在二氧化碳通入的条件下,继续反应生成碳酸钠。当物料体系中不再有氢氧化钠、甲醇钠时,碳酸钠与水、二氧化碳一起反应生成碳酸氢钠。而物料中的碳酸丙烯酯在碱性条件下,与水反应,水解为丙二醇、二氧化碳。

由上述分析可知,影响碳化反应的因素主要为:⑴物料中盐的含量,也即甲醇钠、碳酸钠的含量;⑵物料中碳酸丙烯酯的含量;⑶反应中二氧化碳、除盐水的加入量;⑷碳化反应的反应温度、反应时间;⑸碳化反应的强化方式,也即适宜的搅拌转速、二氧化碳的合理布气、除盐水的加入方式;

1.2 碳化脱盐工艺流程优化的问题

现有碳化脱盐工艺流程如下:含有催化剂的丙二醇物料在碳化罐中进行完碳化反应后,经输料泵输送至晶体过滤器中除去生成的碳酸钠晶体。除去碳酸钠晶体后的丙二醇滤液经输料泵输送至丙二醇精制塔进行间歇精馏。在丙二醇精馏塔中,丙二醇粗品进行间歇精馏,馏分如下:⑴前馏分主要为甲醇、水。去装置甲醇脱水塔进行甲醇精制。⑵中间馏分主要为不合格品丙二醇,重新返回碳化罐。⑶后馏分主要为合格品丙二醇。⑷当后馏分不合格时,停止塔顶排料。将丙二醇精馏塔中的剩余物料(丙二醇、一缩二丙二醇、盐)直接排入丙二醇不合格品罐中外卖。现有碳化工艺流程存在以下问题:

1.2.1 滤液含盐偏高,不合格品较多,装置效益差

过滤后的滤液中含有一部分水,碳酸钠、碳酸氢钠由于在水中有一定溶解度,导致进入丙二醇精制塔中的盐含量偏高。在丙二醇精制塔进行间歇精馏过程中,随着水、丙二醇的采出,盐在精馏塔填料上积累,并最终导致精馏塔堵塔发生。严重影响装置的长周期平稳运行。

1.2.2 丙二醇精馏塔塔釜含盐物料直接外卖,效益差

丙二醇精馏塔塔釜物料中含有丙二醇(80%)、一缩二丙二醇(10%)、盐(10%),直接作为不合格品外卖效益差。如能将塔釜物料中的丙二醇再加以精制,即可提高产品效益。

1.2.3 丙二醇精馏塔间歇精馏,产品收率低、质量差

丙二醇采用间歇精馏,在切割馏分时,切割馏分不及时造成丙二醇产品收率低、质量差[5]。

2 结果与讨论

2.1 碳化反应工艺参数优化

2.1.1 含盐丙二醇粗品组成

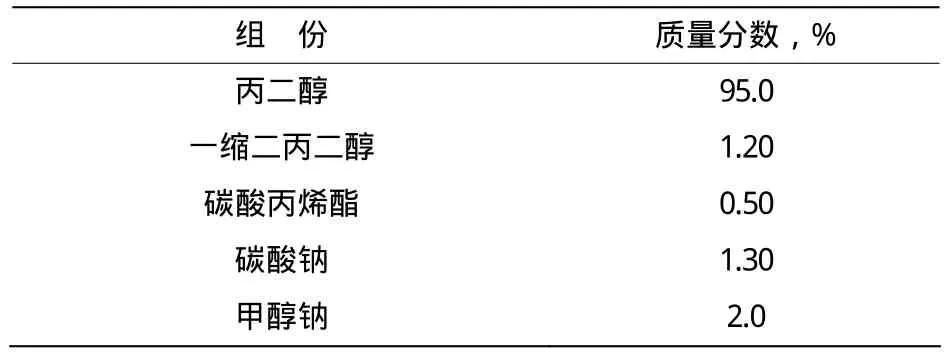

含盐丙二醇粗品组成如表1。

表1 含盐丙二醇粗品组成Table 1 Composition of propylene glycol crude product

碳酸二甲酯装置正常平稳运行时,由于装置各项工艺参数较稳定。因此,含盐丙二醇粗品的组成中,碳酸丙烯酯、碳酸钠、甲醇钠的含量波动范围较小,可视为定值。在装置开工过程中,各组成含量会有变化,通过及时取样化验分析,可作出相应调整。

2.1.2 碳酸丙烯酯含量对碳化反应的影响

物料中碳酸丙烯酯水解生成二氧化碳,以物料中碳酸丙烯酯含量 0.50%计算,则除盐水的需要量为:0.50%×18÷102,也即除盐水量为:0.09%;二氧化碳的生成量为:0.50%×44÷102,也即二氧化碳生成量为:0.22%;

2.1.3 碳化反应所需的二氧化碳量、除盐水量

装置运行数据证明,碳化反应中形成的碳酸钠晶体与碳酸氢钠晶体相比更容易从体系中除去。因此,通过计算体系中甲醇钠反应所需的二氧化碳量,即可得知二氧化碳的理论加入量。以物料体系中甲醇钠含量2.0%进行计算,则碳化反应所需二氧化碳量为:2%×44÷102=0.86%;由于碳酸丙烯酯水解生成二氧化碳量在 0.22%左右,则所需的二氧化碳理论总量为:0.64% 。在碳化反应中,二氧化碳吸收不完全,有一部分二氧化碳气体流失。二氧化碳加入量为总物料量 0.80%左右时,装置碳化反应各项数据较好;因此,二氧化碳最佳加入量为总物料量的0.80% 。

碳化所需的除盐水量为:2%×18÷102,也即除盐水的加入量为:0.35%;而物料中的碳酸丙烯酯水解所需的除盐水量为0.09% 。则除盐水参与反应的量为0.44% 。而除盐水除去上述参与反应的作用外,还有以下作用:⑴与甲醇钠结合水解为氢氧化钠;⑵与丙二醇结合,疏散丙二醇中的碱性物料,使其更容易分离出来;⑶减小丙二醇的粘度,使得丙二醇物料更容易过滤。⑷与生成的碳酸钠形成晶体,从体系中结晶出来。在除盐水加入量为4%时,装置碳化反应各项数据较好。因此,除盐水的加入量为总物料的4%较为合适。

2.1.4 碳化反应所需的反应温度、反应时间

物料温度高时,一方面,碳化反应速率快;另一方面,物料中的碳酸丙烯酯易于在碱性条件下水解生成二氧化碳,进一步促进反应进行;再一方面,丙二醇的粘度在温度高时偏小,便于物料中的甲醇钠充分反应。但温度高时,也存在碳酸钠晶体在料液中溶解度偏大,不能结晶完全的问题。由装置运行数据来看,料液温度在 120~140 ℃范围时,碳化反应各项数据较好。

碳化反应在碳化罐中进行时,需要一定的反应时间。反应时间偏短,可能致使二氧化碳吸收不完全,物料中的甲醇钠不能完全反应生成碳酸钠。反应时间过长,致使碳化罐容积偏大,设备投资较多。由装置运行数据来看,碳化反应时间在30 min左右时,料液中的甲醇钠已全部转化为碳酸钠。装置丙二醇的收率也较高。因此,适宜的反应时间为30 min 。

2.1.5 碳化反应的强化方式

由于碳化反应在碳化罐中进行,合理的强化方式,能够使得碳化反应更加彻底。装置运行数据证明,通过采用以下方式,可以大大提高碳化效果。⑴碳化罐增加搅拌;在碳化罐有搅拌的条件下,形成的碳酸钠晶体更均匀,粒径较大。适宜的搅拌转速为 20 r/min。⑵二氧化碳增加布气装置;由于碳化罐体积较大,如二氧化碳直接通入料液体系中,存在二氧化碳流失较多,物料中甲醇钠反应不完全的问题。通过在碳化罐底部增加布气装置,使得二氧化碳在料液中分布更加完全。⑶除盐水与物料增加静态混合器;由于碳化罐体积较大,除盐水直接加入碳化罐中,存在与料液混合不完全的问题。除盐水与物料在静态混合器中先混合,可以大大提高除盐水在料液中的分配效果。起到提高丙二醇收率的作用。

2.2 碳化脱盐工艺流程优化

2.2.1 增加二次过滤系统

一次过滤后的滤液,先经一脱水塔脱去反应生成的甲醇、水。再经二次过滤系统,进一步除去滤液中结晶出来的碳酸钠晶体,可以使得碳化脱盐率大大提高。原有碳化脱盐系统的碳化脱盐率在80%左右,而经过二次过滤后,碳化除盐率可以达到95%以上。丙二醇的产品收率由原来的 92%提高至94% ;产品纯度也由 99.8%以上提升至 99.95%以上。同时,增加二次过滤系统后,丙二醇精馏塔也不再有堵塔发生,装置平稳率大大提高。

2.2.2 增加丙二醇精馏塔塔釜物料精馏系统

现有丙二醇精馏塔的塔釜排料温度在 150℃以上,通过增加一台小型薄膜蒸发器,在较低真空系统下操作,即可闪蒸出排料中80%以上的丙二醇。通过增加丙二醇精馏塔塔釜物料精馏系统,可以使得丙二醇的产品收率由原来的92%提高至94% 以上。

2.2.3 丙二醇间歇精馏系统改为连续精馏系统

二次过滤后的滤液经输料泵输送至丙二醇精馏塔中,塔顶丙二醇粗品返回碳化罐中,丙二醇产品由侧线合适位置进行采出。通过将丙二醇间歇精馏系统改为连续精馏系统,一方面,大大降低了装置的劳动强度,增强了装置的平稳运行;另一方面,减少了精馏塔塔釜排料,提高了丙二醇收率;再一方面,连续精馏使得丙二醇的产品质量更加稳定,纯度更高。流程更改后,使得丙二醇产品收率由原来的92%提高至94% 以上,产品纯度由99.8%以上提升至99.95%以上。

3 结 论

⑴ 碳化反应最佳工艺参数为:二氧化碳量0.80%,除盐水量4%,反应温度120~140 ℃,碳化时间30 min ,在此条件下丙二醇产品质量和产品收率最高。

⑵ 碳化反应强化方式如下:增加碳化罐搅拌,增加二氧化碳布气装置,增加除盐水与物料的静态混合器,可以使得丙二醇的产品质量和收率得到提高。

⑶ 碳化脱盐系统流程优化如下,增加二次过滤系统、增加丙二醇精馏塔塔釜物料精馏系统、将丙二醇间歇精馏改为连续精馏系统,可以使得丙二醇的产品质量和收率得到提高。

⑷ 通过对碳化脱盐工艺参数进行调整和对碳化脱盐流程进行优化,使得丙二醇的产品收率由92%提高至94%以上;丙二醇的产品纯度由 99.8%提升至99.95%以上。装置经济效益大大提高。

[1] 北京格瑞华阳科技发展有限公司.提高丙二醇和乙二醇产品质量和收率的工艺:中国专利,101157598A[P].2008-4-9.

[2] 山东泰丰矿业集团.一种联产丙二醇和碳酸二甲酯的连续生产新工艺:中国专利,101289369A[P].2008-10-22.

[3] 山东海科化工集团有限公司.一种碳酸二甲酯生产过程中高品质丙二醇的提纯新工艺:中国专利,101774888A[P].2009-12-24.

[4]潘鹤林,田恒水,宋新杰,等.酯交换法合成碳酸二甲酯研究[J].化学工业与工程,1998,15(2):17-21.

[5]李玲,杨晓霞,程伟,等.酯交换法联产的1,2-丙二醇中微量杂质的气相色谱-质谱分析[J].色谱,2004,22(3):284.

Optimization of Carbonization Desalination Process in Production of Dimethyl Carbonate

YANG Xiao-hong

(Shandong Hi-tech Chemical Group, Shandong Dongying 257105,China)

The parameters optimization of carbonation desalination process was studied. Aiming at problems existed in carbonation desalination process, process parameters were adjusted and the technological process was optimized,product quality and yield of 1,2-propylene glycol were improved, economic benefit of the unit was greatly enhanced.

Dimethyl carbonate; Carbonation desalination; Process optimization

TQ 225.24

A

1671-0460(2011)09-0963-03

2011-08-10

杨晓宏(1965-),男,山东东营人,高级工程师,山东海科化工集团董事长;先后荣获“富民兴鲁劳动奖章”、“山东省青年优秀企业家”、“山东省先进工作者”、“东营市十大优秀企业家”等荣誉。

杜桂强(1981-),男,工程师。E-mail:xiaoqiang-39@163.com,电话:0546-7791035。