含缺陷压力管道简化因子评定方法的研究

2011-11-06李倩倩张巨伟

李倩倩,张巨伟

(辽宁石油化工大学, 辽宁 抚顺 113001)

含缺陷压力管道简化因子评定方法的研究

李倩倩,张巨伟

(辽宁石油化工大学, 辽宁 抚顺 113001)

介绍了适用于含缺陷压力管道简化因子评定方法的研究含缺陷压力管道的各简化因子评定方法的来源、定义、适用范围及评定程序,这些简化因子包括Z因子、U因子、V因子、F因子、G因子,它们都将弹塑性断裂失效转化为用塑性极限载荷控制的简单表格进行评定。简化因子法摒弃了复杂的断裂力学分析,只需查表即可完成评定,具有很大的工程推广价值。

含缺陷压力管道;简化因子;工程评定

压力管道广泛应用于石油化工、冶金、电力等行业,是输送各类介质的特种承压设备。在役压力管道都不可避免的存在不同程度的缺陷,但不可能对所有超标缺陷压力管道都进行更换或返修,所以,为了防止事故发生,必须及时对含缺陷压力管道进行安全评定。

目前国际上有很多含缺陷压力管道的评定方法,特别是J积分的方法,这些方法大都是以断裂力学为基础,缺陷评定过程必须同时进行塑性极限载荷评定和断裂评定。但我国目前面临的是面广量大的压力管道,大部分检测和评定人员断裂力学的知识还不够普及和深入,要使更多的人能掌握先进的评定方法,解决十分繁重的任务,更迫切需要建立先进的、安全的、而又简单的评定方法,以满足工程实际的需要。因此,本文对目前研究工作者提出的多种无需断裂力学术语的工程评定方法(简化因子评定方法)进行总结和研究,为实际生产中的简化工程评定提供依据[1]。

1 含缺陷压力管道失效模式及评定

压力管道的载荷工况比较复杂,除承受工作介质的压力外,还承受着较大的弯曲载荷,管系热膨胀还可能引起压力管道轴向的拉伸和压缩,有的管道还可能承受很大的扭矩。

因压力管道使用材质的不同,含缺陷压力管道的母材和焊缝潜在的失效模式有3种,即脆性断裂失效、弹塑性断裂(韧性撕裂)失效及塑性极限载荷(塑性垮塌载荷)失效[2-3]。大量试验表明,管道脆性断裂失效是不多的,一般不是塑性极限载荷控制就是韧性撕裂失稳控制。与其对应的有三种不同的裂纹缺陷失效评定方法为:脆性断裂失效评定、弹塑性断裂(韧性撕裂)失效评定及塑性极限载荷(塑性垮塌载荷)失效评定。

(1)脆性断裂失效评定:一般采用应力强度因子,即KI≤KIC,但在英国标准BSIPD6493-1991中[4],考虑了具体的安全系数后则采用KI≤0.6KIC的判据。

(2)塑性极限载荷评定:塑性极限载荷失效的含缺陷压力管道,其失效评定准则是控制外载荷不超过含缺陷压力管道的塑性极限载荷。因此,塑性极限载荷评定的核心是:用Kaninen[5]等人提出的净截面垮塌准则(简称NSC准则)公式计算塑性极限载荷。

(3)弹塑性断裂失效评定:含缺陷压力管道的弹塑性断裂通常要经过四个阶段:裂纹的启裂、稳定扩展、失稳扩展和断裂。通常应采用弹塑性断裂力学方法,如失效评定图技术法[6-8]、J积分撕裂模量法[9]、裂纹驱动力图法[10]等进行安全评定,但这些方法都具有很强的专业性,评定过程较为复杂,一般工程人员难以掌握。因此,很多研究者提出了简化的工程评定方法,即为下面要介绍的简化因子,可以准确又简便的进行压力管道弹塑性断裂评定。

2 韧性撕裂失稳扩展的简化因子

目前,较为成熟的弹塑性断裂工程简化评定方法是应力乘子法(或降载系数法)。含缺陷压力管道弹塑性断裂失效的工程简化评定方法的核心,就是通过应力乘子或降载系数等方法,将弹塑性断裂失效评定转化为塑性极限载荷失效评定。

应力乘子=塑性极限载荷/断裂载荷。当应力乘子≤1时,结构为塑性极限载荷控制失效模式,只要控制结构所受外载荷小于其塑性极限载荷,结构即为安全;当应力乘子≥1时,结构为断裂控制失效模式,以载荷乘以应力乘子作为评定载荷,即可用塑性极限载荷评定[11]。本文要详细介绍的应力乘子有Z因子、U因子、V因子、F因子、G因子。

2.1Z因子

(1)来源及定义

Z因子是ASME管道缺陷评定规范进行弹塑性断裂分析时,提出的基于极限载荷分析许可缺陷尺寸表的简化因子。

ASME定义Z因子为:Z=塑性失稳极限载荷/韧性撕裂失稳扩展载荷,故必有Z≥1.0,即 表示韧性撕裂降低了管道的承载能力的下降程度[12]。

(2)适用范围

Z因子适用于核管道材料评定,不适用于弹塑性启裂评定。文献[13]通过对ASME规范中的Z因子进行理论计算和验证,得出结论:在穿透裂纹管纯弯曲受载条件时,Z因子具有内在的安全裕度,是可用的,但在表面裂纹管拉伸与弯曲组合受载条件下,缺陷评定是否还保守以及保守程度如何,都有待进一步研究。

(3)评定程序

①求应力比,即外加载荷引起的应力与设计许用应力的比值。

其中,m薄膜应力;b弯曲应力;t热膨胀应力。

②用应力比乘以应力修正因子。规范中给出了两种非常简单的Z因子表达式:

a.对铁素体管道母材及焊缝的弹塑性断裂评定时,若已知材料的断裂韧度JIC、流变应力σf和屈服强度σy时,可采用:

其中:C0、C′—与材料断裂韧度JIC相关的系数(具体数值见文献[11]中表1-1);

A—径厚比R/t的函数;

D—公称直径,式中单位为英制单位。

b.当评定时不知道材料的有关参数时,用通用Z因子计算式:

③通过由极限载荷控制的塑性失效时允许缺陷尺寸表(见文献[12]中表1),直接查出韧性撕裂失稳扩展失效的允许缺陷尺寸。

④若压力管道的环向缺陷相对深度 a/t值小于允许缺陷尺寸,则管道安全;否则,管道不安全。

Asada采用失效评定图技术,对STS42和STS49等管道母材和焊缝进行弹塑性断裂失效分析后,给出了与Z因子含义相同的G因子计算式。

2.2 U因子

(1)来源及定义

U因子的概念最初是由华东理工大学的徐宏在其1993年的博士学位论文中[14]提出的。徐宏认为石油化工管道一旦泄露就发生事故,不能允许只漏不断的临界条件,所以通过U因子将管道的启裂评定转化为塑性极限载荷评定。但他只完成了20号钢管道的U因子解,刘长军[15]利用失效评定图的原理,在九五攻关中完成了可适用于任意强度和断裂韧度材料的U因子法。

U=塑性极限载荷/启裂载荷。当U<1时,塑性极限载荷<工程启裂载荷,这时用塑性极限分析方法进行评定;当U>1时,为断裂控制,应用断裂力学评定。

(2)适用范围

U因子评定方法适用于周向面型缺陷压力管道评定,但只适用于扭矩载荷不大的情况。

(3)评定程序

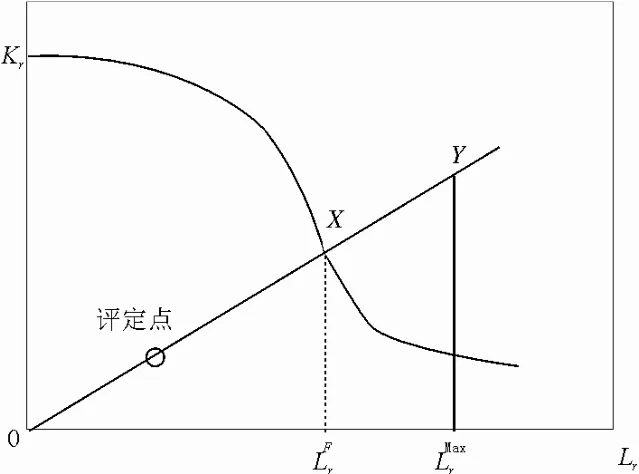

图1 失效评定图Fig.1 Failure Assessment Diagram

其中,np为安全系数值,由评定者根据管道的重要性选取,但不得低于1.5,重要管道可取1.8。

2.3V因子

(1)来源及定义

V因子是刘长军等人在R6通用失效评定曲线[17]的基础上,采用与U因子类似的工程方法,提出的简化因子评定方法。

(2)适用范围

V因子可用于常用压力管道轴向面型缺陷的评定,可同时完成启裂和塑性破坏评定。

(3)评定程序

2.4F因子

(1)来源及定义

F因子是在Z因子的基础上提出来的,Asada的研究表明[22]:随着θ、Rm、Pm的增大,结构的失效模式逐渐由塑性失效控制变成弹塑性断裂控制;S.Kanno的研究表明[23]:Z因子忽略了裂纹角对裂纹启裂和韧性失稳扩占的影响,对韧性失稳扩展偏保守,但用Z因子估算启裂载荷则变得偏危险。因此,Z因子不适用于弹塑性启裂评定,提出了F因子。

(2)适用范围

F因子适用于炼油化工厂输送易燃、易爆、有毒介质含缺陷压力管道的弹塑性启裂评定。

(3)评定程序

F因子的评定程序同Z因子大致相同,不同的是应力比要乘以F因子。FAD评定图中载荷增加线的斜率为:,文献[24]中表1给出了Sc与F之间对应的表格关系,由Sc的值查表即可得到F因子的值,其余评定步骤与Z因子相同。

3 结 论

本文详细介绍了工程中含缺陷压力管道弹塑性断裂评定时,可以采用的简化因子评定方法,包括Z因子、U因子、V因子、F因子的来源定义、适用范围及评定程序。这些简化因子都是在对 R6方法进行合理简化的基础上提出的,具有一定的精度,评定过程简便可靠,非专业评定人员可根据实际情况选择合适的简化因子进行安全评定,因此本文具有很大的实际意义和工程价值。

[1] 沈士明, 赵建平. 压力管道安全评定技术的进展[J].压力容器,1999, (6):58-66.

[2] ASME XI IWB-3640 and Appendix c, Flaw evaluation Procedures and Acceptance Criteria for Austenic Piping[S]. Te ASME, New York,1995.

[3] ASME XI IWB-3650 and Appendix H, Flaw evaluation Procedures and Acceptance Criteria for Ferritic Piping[S]. The ASME, New York,1995.

[4] BSIPD-6493, 1991. Guide on Methods for Assessing the Acceptability of Flaw in Metallic Structures [S].London: BSI.1991.

[5] Kaninen, M.F, et. al. Toward an Elastic Fracture Mechanics predictive Capability for Reactor Piping[J]. Nuel, Engrg. Des, 1978, 48: 117-134.

[6] Harrison, R, P, et al. Assessment of the Integrity of Structures Containing Defects[M]. CEGB, R/ H/ R6- Rev. 1, 1977.

[7] Ainsworth, R, A. The Assessment of Defects in Structure of Strain Harding Materials[M]. Eng. Fract. Mech, 1984, 19.

[8] 徐宏. 失效评定图(FAD)技术在核管道缺陷评定规程中的应用[J].核动力工程, 1995, 16(1):73-77.

[9] Paris, p. c, et. al, The theory of Instability of the Tearing Model of Elastic-Plastic Crack Growth[M]. ASTMSTP668, 1979.

[10] Kumar, v, German, M. D. and shih, C, F. An Engineering Approach for Elastic-Plastic Analysis[M]. EPRINP- 1931, 1981.

[11] 卢黎明.未焊透缺陷压力管道安全评定工程方法研究[D].南昌:南昌大学.2006.

[12] 李培宁, 徐宏. ASME IWB 3650压力管道缺陷评定规范介绍[J]. 压力容器, 1993,10(6):67-71.

[13] 徐宏,李培宁.对ASME压力管道缺陷评定规范的验证[J].压力容器, 1994,11(6):39-43.

[14] 徐宏. 压力管道缺陷评定工程方法[D].上海:华东理工大学. 1995.

[15] 刘长军.含周向面型缺陷管道的安全评定方法研究[D].上海:华东理工大学.1999.

[16] 李培宁,刘长军.我国压力管道缺陷评定推荐方法[J].压力容器,2001,18(6):1-7.

[17] R6 Assessment of the Integrity of Structures Containing Defects [S].Procedure R6-Revision 4, Gloucester, UK: Nuclear Electric Ltd, 2000.

[18] SA/FoU-Report 91/01.带裂纹构建安全评定规程-手册[S].李培宁,译.上海:华东理工大学化工机械研究所内部资料, 1991.

[19] Zahoor, Akram. Ductile Fracture Handbook Vol. 3 [M]. EPRI NP-6301, 1990.

[20] 刘长军,轩福贞.压力管道轴向面型缺陷的简化因子评定方法[C].第三届全国管道技术学术会议压力管道技术研究进展精选集,2006-08.

[21] GB/T 19624-2004.在用含缺陷压力容器安全评定[S]. 2004.

[22] Asada, Y. et al. Leak-Before-Break Verification Test and Evaluations of Cracks Growth and Fracture Criterion for Carbon Steel Piping Int[J].J. of PVP, 1990; 43:379-397.

[23] Kanno, S. et al. Elastic―Plastic Fracture Analysis of Carbon Steel Piping Using the Latest CEGB R6 Approach Int[J]. J. Pres. Ves. &piping, 1991, 45: 89-99.

[24] 刘永健,秦江阳.ASME IWB 3650对国产管道周向缺陷评定的适用性[J].压力容器,1996,13(5):28-34.

Study on Simplified Factors – based Assessment Method for Pressure Piping Containing Defects

LI Qian-qian,ZHANG Ju-wei

(Liaoning Shihua University,Liaoning Fushun 113001,China)

Source, definition, applicable scope and assessment procedure of the simplified factors-based defect assessment method for pressure pipes containing defects were introduced. The simplified factors wereZfactor,Ufactor,Vfactor,Ffactor,Gfactor. The elastic-plastic fracture assessment was converted into plastic limit load assessment by the factors. The assessment can be accomplished through examination of tabulated criteria instead of fracture analysis, so the method has well popularizing value due to its simpleness and high accuracy.

Pressure piping containing defects; Simplified factors; Engineering assessment

TQ 051.3

A

1671-0460(2011)09-0978-04

2011-06-18

李倩倩(1987-),女,山西孝义人,2009年毕业于华北科技学院安全工程专业,现为辽宁石油化工大学在读研究生;研究方向:结构的疲劳、损伤、断裂及完整性评定。E-mail:qianqian6.love@163.com。

张巨伟(1962-),男,教授,研究方向:石油化工设备的安全评价。E-mail:z6682201@126.com。