汽柴油加氢精制装置换热器改造的分析研究

2011-11-06杨金生王绪峰

杨金生, 李 宁, 王绪峰

(中国化工·正和集团股份有限公司,山东 东营 257342)

汽柴油加氢精制装置换热器改造的分析研究

杨金生, 李 宁, 王绪峰

(中国化工·正和集团股份有限公司,山东 东营 257342)

介绍了72万t/a汽柴油联合加氢精制装置的改造情况,通过分析该装置在提高加工量时存在的限制因素,结合其他装置热量利用情况,得出相应的改造方案,并对改造效果进行数据标定。经标定表明:本次改造有效地提高了分馏塔的进料温度,缓解了分馏塔塔底重沸炉的热负荷,提高了分馏塔的分离效率,有效地提高了装置的加工能力。

加氢精制; 技术改造; 换热器; 加工量

汽柴油加氢装置在石油炼制行业中的地位日益凸显,如何有效地提高装置加工能力成为炼油工业迫切要解决的问题。文献[1-5]中介绍了对加氢装置不同程度的改造,取得了较好的进展。正和集团72万t/a汽柴油混合加氢精制装置是由2006年建成的60万t/a加氢精制装置改造扩建而成,装置原料为焦化汽柴油、催化柴油及常压柴油,主要生产符合GB252-2000的轻柴油[6]。

1 装置技术改造流程

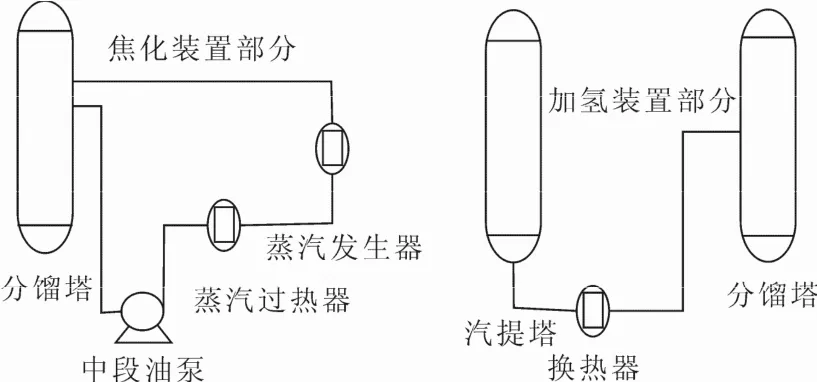

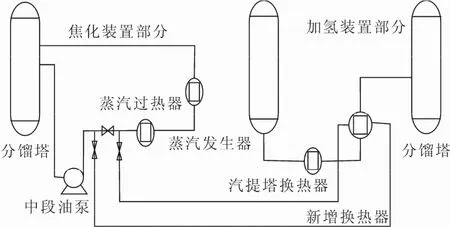

汽柴油联合加氢装置油路的主要流程为:进料泵后的原料油与循环氢混合后,经高压换热器与反应流出物换热,再经加热炉加热后进反应器,流出物经高压换热器加热原料、空冷冷却后依次进入高压分离器、低压分离器,再与精制柴油换热后进硫化氢汽提塔,塔底油与反应流出物换热后进分馏塔,分馏塔底设有重沸炉提供热源,塔顶出石脑油,塔底出产精制柴油。图1和图2分别是加氢装置技术改造前、改造后流程示意图。

图1 改造前加氢装置图Fig.1 Flow chart of hydrofining unit before transformation

图2 改造后加氢装置图Fig.2 Flow chart of hydrofining unit after transformation

2 装置运行的瓶颈及分析

2.1 装置运行的瓶颈

自2008年扩建后,开工1年以来,生产中各工艺参数始终未曾完全达到设计值,装置设计生产工艺参数和实际生产时运行数据见表1所示。

开工1年中,经过多种方案的调整,虽然产品收率均能达到理想的水平,但装置的加工能力始终未曾达到过满负荷。为确定装置改造扩建后实际加工量,在2009年8月对改造前的装置进行了标定,具体标定数据见表2所示。

表1 加氢装置的工艺参数Table 1 Process parameters of the hydrogenation unit

2.2 装置问题分析

在标定过程中,加工量提高至满负荷的过程中出现的问题主要有以下几个方面:

(1)产品石脑油与精制柴油馏分有所重叠。重叠程度随加工量的增加而增大。加工量75 t / h时,产品分离良好;加工量85 t / h时,产品略有重叠(约8℃);加工量提高至90 t / h时,石脑油与精制柴油馏程重叠严重(约34 ℃),同时,精制柴油初馏点降低至125 ℃,闪点40 ℃,产品无法满足质量要求。

(2)精制柴油外送泵流量限制。该泵设计流量为67 m3/h,在改造中并未更换,已无法满足高加工量下的外送负荷要求。

(3)分馏塔底重沸炉满负荷甚至超负荷运行。在装置提量过程中,该炉入口温度自 232 ℃降至220 ℃左右,出口温度自277 ℃降至262 ℃左右;同时,燃料气调节阀的开度已开至82%,炉膛火焰燃烧情况较差。

表2 加氢装置改造工艺标定数据Table 2 Calibration data of the hydrofining unit

(4)后期检修过程中,发现反应进料加热炉、分馏塔重沸炉的空气预热器腐蚀穿孔,导致烟气热量大量流失,也变相增大了两炉的负荷。

根据标定过程中出现的问题,本文分析得出,造成加工量无法达到满负荷的主要问题在于分馏塔的热负荷不足以及精制柴油外送泵选型不合理所致。分馏塔热负荷不足的原因是在达到脱硫效果的同时,反应器出入口温度偏低,反应器出口温度低导致分馏塔入口温度远低于设计值,从而导致塔底热负荷过大,致使产品不合格,从而限制了加工量的提高。

3 技术改造方案及标定结果

3.1 装置瓶颈问题的解决方案

解决此问题的根本方法是将加氢反应器的出入口温度提高,向设计值靠拢,来增加分馏塔入口热源。但目前催化剂的活性较好,若较大的提高反应器入口温度,出入口温差势必大大增加,催化剂的寿命将会大大缩减。

针对这种情况,经过与设计院有关专家论证。根据装置的现状,采取了如下改造方案:

(1)在分馏塔进料前增设换热器,利用80万t/a焦化装置分馏塔中段热量(焦化装置中段油温度约300 ℃,目前用来发生蒸汽,但产汽量相对较小,产汽量变化不足以影响公司蒸汽系统管网;同时焦化装置与加氢装置为配套装置,装置间间隔较小)给加氢分馏塔提供进料热源,提高进料温度、减轻分馏塔底重沸炉负荷。

(2)修复两炉的空气预热器并对燃料喷嘴进行适当放大,同时加大干气脱硫系统操作控制,减少干气含硫量。

(3)原加氢低分气并入瓦斯管网作为两炉燃料烧掉,但因低分气中氢气含量过高,热值偏低;故将低分气外送线改造,将其并入焦化干气脱硫系统,脱硫后作为制氢装置原料气,不再进入燃料系统,提高加氢系统燃料热值。

(4)将分馏塔注汽由低压蒸汽改为中压过热蒸汽。

(5)对精制柴油外送泵改造,提高其外送流量。

3.2 改造后装置标定情况

加氢精制装置于2009年9月进行改造,于2009年10月一次开车成功,并在2009年11月对加氢装置加工量再次进行了标定。此次标定过程中加工量提高至 92 t/h,工艺参数仍在正常指标范围内。在标定过程中取样分析,各产品指标均符合产品质量要求,具体数据见表2所示。

4 结束语

通过汽柴油加氢精制装置进行改造并对改造前后的装置进行数据标定,得到如下结论:

(1)在基本不影响其他装置以及不大量改动加氢装置工艺流程的条件下,增加分馏塔入口换热器,有效的提高了分馏塔的进料温度,缓解了分馏塔塔底重沸炉的热负荷,可以有效地提高了分馏塔分离效率,增大了分馏塔底重沸炉热负荷的提升空间。

(2)本次改造的效果显著的,有效的提高了加工能力,同时本文也为同类改造提供了一个思路,即改造不能仅局限于一套装置,可以根据多套装置的热平衡或物料平衡综合考虑进行。

[1] 周景伦,安进堂.120万t/a柴油加氢精制装置系统完善改造[J].石油化工应用,2009,8(5):77-79.

[2] 崔建明,郭俊玲.柴油加氢精制装置的技术改造[J].炼油设计,1999,29(5):25-29.

[3] 刘利,曹森.3.0 Mt/a柴油加氢精制装置的设计及标定[J].石油炼制与化工,2009,40(9):8-11.

[4] 梁文萍,于吉平,肖俊泉.汽柴油加氢精制装置的运转及优化[J].炼油技术与工程,2010,40(2):37-40.

[5] 陈雷震. 120万t/a柴油加氢精制装置的设计特点及问题探讨[J].沈阳化工,2000,29(12):109-111.

[6] 正和集团股份有限公司汽柴油加氢精制装置操作规程[M].山东:正和集团,2006.

Transformation of Heat Exchangers for the Gasoline and Diesel Hydrofining Unit

YANG Jin-sheng,LI Ning,WANG Xu-feng

( ChemChina Zhenghe Group Co., Ltd. , Shandong Dongying 257342,China)

Transformation of heat exchangers for 720 kt/a gasoline and diesel hydrofining unit was introduced.Through analysis of limited factors in improving processing capacity, in combination with heat utilization of other devices, the corresponding reform plan was gained, and the calibration of transformation effect was carried out. The calibration results showed that this modification effectively improved feed temperature of main fractionator. The boiling furnace thermal load was decreased for main fractionator bottom and separation efficiency of the fractionator was enhanced, and processing ability was improved.

Hydrofining; Technological transformation; Heat exchanger; Processing capacity

TE 626

A

1671-0460(2011)09-0952-03

2011-06-20

杨金生(1983-),男,山东东营人,助理工程师,2005年毕业于中国石油大学(华东)化学工程与工艺专业,现从事石油化工生产技术与管理工作。E-mail:yang-jin-sheng@163.com。