天津精细化工区可发展项目研究

2011-11-06董鑫,刘凤

董 鑫, 刘 凤

(天津经济技术开发区汉沽现代产业区总公司, 天津 300480)

天津精细化工区可发展项目研究

董 鑫, 刘 凤

(天津经济技术开发区汉沽现代产业区总公司, 天津 300480)

天津是我国重要的化工基地之一,但是高端品种短缺,产品差异化程度较低成为突出问题,面临着产业转型和升级,精细化工做为高附加值产业越来越成为主要发展方向。通过对国内及天津市主要化学品情况的分析,发展电子化学品、ACR、BOPA等项目是可行的。

精细化工;电子化学品;ACR

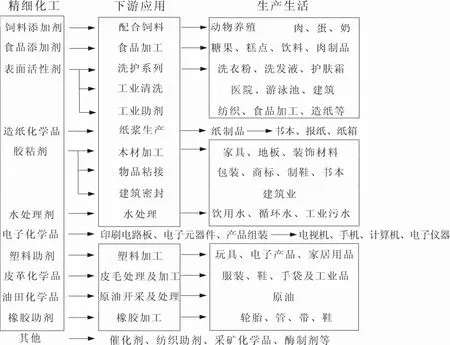

精细化工主要包括医药、染料、农药、涂料、表面活性剂、催化剂,助剂和化学试剂等传统的化工部门,也包括食品添加剂、饲料添加剂、油田化学品、电子工业用化学品、皮革化学品、功能高分子材料和生命科学用材料等近 20年来逐渐发展起来的新领域,见图1。

图1 精细化工分类Fig.1 Fine chemical classification

精细化工已成为世界化学工业发展的战略重点之一,也是化学工业激烈竞争的焦点之一。 我国出台的《“十一五”化学工业科技发展纲要》又将精细化工列为“十一五”期间优先发展的六大领域之一,并将功能涂料及水性涂料,染料新品种及其产业化技术,重要化工中间体绿色合成技术及新品种,电子化学品,高性能水处理化学品,造纸化学品,油田化学品,功能型食品添加剂,高性能环保型阻燃剂,表面活性剂,高性能橡塑助剂等列为“十一五”精细化工技术开发和产业化的重点。

1 国内外精细化工的发展现状

据统计全球500强中有17家化工企业,其中前几位是美国杜邦公司、德国巴斯夫公司、赫斯特公司和拜尔公司,美国的道公司以及瑞士的汽巴—嘉基公司等。它们都有百余年的历史,在 20世纪70年代以前都大力发展石油化工,后来逐渐转向精细化工。德国是发展精细化工最早的国家。它们从煤化工起家,在20世纪50年代以前,以煤化工为原料的占80%左右,但由于煤化工的工艺路线和效益不佳,1970年起以石油为原料的化工产品比例猛增到 80 % 以上[1]。

我们国家自 80年代确定精细化工为重点发展目标以来,在政策上予以倾斜,发展较为迅速。“八五”期间已建成精细化工技术开发中心10个,年生产能力超过 800万 t,产品品种约万种,年产值达900亿元,已打下了一定的基础。20世纪末精细化工率达到35%。这与国外发达国家相比差距较大。他们仅就电子工业一项就需精细化学品1.6万种,彩电需7 000多种,国内产品配套率都不到20%,其余靠进口。其它在织物整理剂、皮革涂饰剂等方面更为短缺。另外从我国精细化工产品的质量、品种、技术水平、设备和经验来看,都不能满足许多行业的需求(图2和表1)。

图2 精细化工产品应用Fig.2 Application of fine chemical products

表1 国内主要精细化工产品统计Table 1 Main fine chemical products in China

近十多年来,我国十分重视精细化工的发展,把精细化工、特别是新领域精细化工作为化学工业发展的战略重点之一和新材料的重要组成部分,列入多项国家计划中,从政策和资金上予以重点支持。目前,精细化工业已成为我国化学工业中一个重要的独立分支和新的经济效益增长点。

2 精细化工发展方向

按照经济发展和合作组织(OECD)的规定,根据技术密集度的情况,汽车、机械、有色冶金、化工属于中技术产业。高新技术及其产业是按其研究开发含量高而确定的特定领域,航天航空,信息产业、制药等。作为化学工业分支的精细化工大体也属于中技术范畴,但作为精细化学品的高性能化工新材料、制药、生物化工等已确定属于高新技术范畴。21世纪是知识经济时代,一场以生物工程、信息科学和新材料科学为主的三大前沿科学的新技术革命必将对化学工业产生重大的影响。像精细化工这样的传统工业的发展趋势必定是越来越加重技术知识的密集程度,并与高新技术相辅相成,与纳米技术、现代生物技术相结合是精细化工的主要发展方向(表 2)。

3 可发展项目研究

3.1 电子化学品

全球电子化学品市场在新一轮电子工业发展周期的影响下,2003年市场销售额达到了255亿美元, 其中半导体和集成电路板用化学品为 135亿美元,各种电子包装材料为120亿美元。随着发展中国家电子产品消费的增长,全球电子工业在 2008年前仍将会保持较快的发展速度,在此期间,预计电子化学品的年均增长速度为6%。

表2 天津市主要化工产品产能情况Table 2 Productivity situation of main chemical products in Tianjin

作为全球最大的电子产品生产国,日本是全球电子化学品消费量最大的国家,2003年为73.34亿美元,占全球的28.7%,预计2008年前年均增长速度为4.3%,略低于全球平均发展速度;美国是第二大电子化学品消费国,2003年为52亿美元,为全球的20%,2008年将达到67亿美元;由于电子工业规模相对较小,因此西欧地区电子化学品的消费量低于美国和日本,2003年为32.3亿美元, 由于印刷电路板和电子元器件生产规模的下降,其所需的电子化学品用量将继续呈下降趋势,预计2008西欧电子化学品市场规模为40亿美元, 其中集成电路用化学品为27亿美元。

由于廉价的劳动力吸引了大量电子制造业的投资,因此亚洲(不含日本)已成为全球最大的电子化学品消费地区,2003年的市场销售额为87.16亿美元, 预计2008年将达到126.58亿美元, 为届时全球的37%,是全球最具发展潜力的电子化学品市场。目前该地区电子化学品的主要消费国有:韩国、马来西亚、中国和中国的台湾,以及新加坡。

电子化学品是指为电子工业配套的专用化学品,主要包括集成电路和分立器件用化学品、印刷电路板配套用化学品、表面组装用化学品和显示器用化学品等。随着电子产品档次的提高,对电子化学不断提出更新更高的要求。尽管电子化学品在国内也比较受重视,但由于技术难度大,新产品的开发跟不上电子工业发展的步伐,致使大量产品依赖进口。目前国内电子化学品的市场营业额约130亿元[2]。

虽然我国电子信息产品的总消费量比较大,但人均消费水平还比较低,因此仍具有较大的市场潜力;此外,随着产品性能的老化,现有电子产品的用户也在不断更新其产品,为高性能新产品腾出市场空间。总之,在未来相当长的时期内,我国电子产品的需求仍将快速增长。根据“十六”大的战略部署,2020年全国GDP将在2 000基础上翻两番,人民的生活水平将大幅度提高,因此可为电子类产品创造10 000亿元以上的国内市场。

近年来,我国电子信息产品的研发能力有了较大的提高,进一步提升了产品的竞争能力。因此,根据近年电子信息产品的出口发展态势,预计未来我国电子信息产品的出口数量将会不断扩大。

3.2 ACR项目

丙烯酸酯类抗冲改性剂(ACR)具有良好的耐气候老化性能和改进抗冲击性能,并具有抗低温冲击性能。因其良好的耐热和光稳定性、高冲击强度和加工性能,使经添加ACR后的聚氯乙烯制品在室外暴露条件下可延长色牢度、提高制品的抗冲击强度,因此广泛用于室外耐候制品,如披叠板、门、窗、型材和异型材、百叶窗、装檐槽、管材、管件、导线管和注塑制品。另外,ACR抗冲改性剂在聚碳酸酯(PC)、PBT聚酯、尼龙等工程塑料及其共混合金中也有应用[4-5]。在聚氯乙烯异型材、管件、中空制品、硬板、片材、热收缩膜及玻璃纸等加工时改性剂是必不可少的助剂。

2002年世界ACR总生产能力已超过30万t。国外主要生产ACR企业有15家,其中美国Rohm and Haas Compan(y罗姆-哈斯公司)、日本Mitsubishi Rayon Co., Ltd(三菱人造丝公司)和钟渊公司ACR产品牌号最多。国外ACR产品牌号较多,主要分为抗冲型和加工型。抗冲型以KM系列、KM系列、C系列为主;加工型以K系列、PA系列、P系列为主。2002年世界主要地区北美、西欧、日本PVC树脂消费量约为 1 700万 t,消费 ACR约为 15万 t。2002-2010年年均增长率约为6.5%。

目前我国ACR总生产能力已达8.8万t,产量已上升至4.2万t,开工率较低,约为48%。近年来虽然生产规模和生产量都在迅速增长,但产品类型仍以加工改性剂为主,抗冲改性剂产量仅占ACR总产量的15%,远不能满足国内生产的需要。近年我国 PVC硬制品的应用领域不断扩大,数量不断增加,特别是在塑料门窗、塑料管材等方面的应用已逐步形成规模。

3.3 MBS项目

MBS是甲基丙烯酸甲酯/丁二烯/苯乙烯三元共聚物,其结构具有典型的核—壳结构特性。MBS共聚物中其核部分即丁苯或顺丁橡胶微粒,具有橡胶弹性,可以吸收外部冲击能量,壳部分即苯乙烯、甲基丙烯酸甲酯接枝形成的塑性体,弹性体的核具有吸收冲击能量功能,而苯乙烯与甲基丙烯酸甲酯接枝形成的壳层在PVC与核之间起界面粘结剂的作用,从而在加工混炼过程中,外壳层与PVC形成均相,弹性体的核则以粒子状态分布于PVC连续相中,呈现海岛结构。MBS这种特殊的结构赋予制品优异的抗冲击性能;另外由于MBS的溶解参数与PVC相似,故与PVC的相容性好,并且MBS的折光指数与PVC相近,添加MBS的制品仍将保留PVC的透明性。因此MBS成为PVC抗冲改性剂的优秀品种之一,作为硬质PVC透明制品不可缺少的抗冲改性剂[3]。

MBS广泛应用于PVC硬制品,特别是硬质透明制品,如半硬膜、薄片、吹塑瓶、板材、管材、棒材和注塑制品等。主要用于食品、饮料、日用化学、药品和其它商品的包装、日用塑料制品、文教用品、医疗器具、建筑与装饰工程,仪表仪器和汽车等产业部门。

世界上,MBS生产及消费集中在美国、欧洲、日本。目前世界 MBS年总生产能力已达 42万 t/a以上,产量超过20万t,装置开工率较低,约为48%。世界上 MBS的生产主要由日本钟渊公司、吴羽公司、三菱人造丝和罗姆哈斯四家公司所垄断,其生产能力占世界总生产能力的75%以上。在过去几年里,北美、欧洲、日本抗冲改性年均增长率约为3.8%。MBS消费相对比较平稳,基本保持在16~18万t。北美及欧洲MBS消费比日本年均增长率要高,其主要原因是日本国内 PVC透明瓶部分被聚酯及聚苯乙烯制品取代,因而MBS需求有所减少。

2003年国内MBS生产厂家达10个以上,总生产能力达1.7万t,国内最大的生产企业为万达集团股份有限公司,2003年生产能力达到5 000 t/a。2003年MBS产量约为13 000 t,装置开工率约为76%。

3.4 BOPA项目

BOPA薄膜,即双向拉伸聚己内酰胺薄膜或双向拉伸尼龙薄膜,作为高阻隔性薄膜基材,目前正在成为继BOPP、BOPET薄膜之后的拉伸薄膜家族中的第三大品种。BOPA薄膜广泛应用于食品包装、医疗、化妆品和电器等领域,主要用于食品包装。

2002年世界BOPA薄膜的生产能力为12.2万t/a,日本是主要生产国,此外还有美国、英国、德国、韩国、中国等少数几个国家生产。目前全球BOPA薄膜年消费量在11~13万t之间。BOPA薄膜约82%用于食品包装。今后几年内全球对BOPA薄膜的年需求增长率预计会在10%左右。由于近期的投资过度,到2007年世界产能将增至25万t/a,这将远远超出市场需求的增长速度,到2008-2009年全球BOPA薄膜供求基本平衡。

1993年广东佛山东方包装材料有限公司从日本引进了两套3 000 t/a BOPA薄膜线,结束了我国BOPA薄膜全部依靠进口的局面,产品填补了国内空白。到2005年6月为至,已知的已建成的BOPA薄膜生产线共有7条,生产能力共计3.1万t/a,全部为引进线。预计到2006年初还有1万t/a以上的能力投产。此外还有黑龙江、浙江、江苏等地的一些企业计划进入该市场。2003年国内BOPA薄膜的需求量为1.6万t左右,主要用于食品包装。国内产能低于需求量,缺口部分均为从日、韩等国进口。预测近5年内我国BOPA薄膜需求会以15%~20%的速度增长。但随着一批BOPA生产线的建成,几年后出现激烈的市场竞争是难以避免的。

3.5 EVOH树脂项目

乙烯-乙烯醇(EVOH)树脂是目前世界上工业化生产的三大阻隔树脂(PVDC、EVOH、PA)之一。它是一种集乙烯聚合物的加工性和乙烯醇聚合物的隔气性于一体的新型高分子材料。EVOH是一种具有超高气密阻隔性能的特种化工产品。EVOH树脂具有机械强度高,伸缩性好,表面硬度高,耐磨性、抗静电性好等特点。由于乙烯基的引入,EVOH树脂可以采用传统的聚烯烃的加工设备即能进行热成型加工,而且加工过程中产生的下脚料可以循环回收加以再生利用。

目前,世界上仅有两家日本公司拥有EVOH工业化生产技术:可乐丽公司和日本合成化学公司。这两家公司在美国和日本都建有EVOH树脂有生产装置。

由于EVOH树脂出色的阻气性、透明性、可加工性、耐溶剂性,日本和欧美等地食品包装业对该树脂的需求超出了预计,近几年美国、西欧和日本EVOH的需求量的年均增长速度分别达到7%~8%、10%和8%~9%。2002年世界EVOH树脂产量约5.4万t,主要是美国和日本生产的。

目前国内市场上阻隔树脂主要为聚偏氯乙烯(PVDC)和尼龙树脂(PA)为主,EVOH树脂的应用量还很少。且由于EVOH树脂生产技术为国外公司所垄断,国内没有EVOH树脂生产,限制了该树脂在国内生产应用的开发。目前国内只有中国林业科学研究院下属林产化学工业研究所等少数单位从事EVOH树脂应用开发的研究,所需树脂均从国外进口,年进口量在300~1 000 t左右。由于进口量较少,海关统计中没有单独列项,因此没有确切的进口数据。年进口量是在与国外生产公司的交流后,以其向中国出口的数据为依据得出的。但可以肯定EVOH市场前景十分看好。

3.6 塑料合金项目

塑料合金泛指以聚合物共混物为基本成分组成的塑料。目前,国外各公司专门供应的多是工程塑料合金品种,主要包括PC、PBT、PA、POM、PPO(或PPE)、PTFE等塑料为主的共混体系,以及在某些场合常被归属于工程塑料的ABS树脂[6]。

2004年世界塑料合金市场消费量超过260万t。北美是目前最大的塑料合金消费地区,占全球总消费量的45%;欧洲和亚太地区分别占34%、21%。塑料合金的最大用户是汽车部件,其次是机械和电子元器件。

我国塑料合金有几十年的发展历史,但总的看来,我国塑料合金(不包括外资企业)在研究和生产两方面都还处于零星分散的状态,尚未形成规模,行业整体水平低下,与国外先进水平相距甚远。目前我国约有塑料合金生产企业有300多家,主要集中在沿海地区。2004年塑料合金(含改性树脂)产量约76万t,其中工程塑料合金占30%,即22.8万t左右。我国塑料合金主要是掺混树脂和改性树脂,而且产品主要用于家电、电子、汽车、电缆等行业,与发达国家生产及应用水平相比,还有很大的拓展空间,未来几年内我国通用工程塑料需求量会持续快速增长。

3.7 紫外光固化涂料项目

辐射固化涂料是典型的高技术含量、高附加价值的涂料品种。它是由齐聚物、稀释剂单体、光引发剂和非反应性添加剂组成,它的成膜固化是通过紫外光(称为UV固化涂料)或电子束(称为EB固化涂料)引发体系发生化学反应而实现的。与传统的热固化涂料涂装相比,辐射固化涂料具有如下优点:

(1) 固化速度快,体系的高反应活性使涂料几乎是瞬间成膜(0.1~10 s),因而生产效率高,施工装置容易实现自动化,可高速操作和生产,可立开立停,涂布后的工件可立刻处理和运输,适合流水线生产;

(2)节省能源,耗能约为热固化涂料的1/5~1/10;

(3) 基本无溶剂排放,大大降低了施工环境的污染和火灾危险;

(4) 由于涂料是室温固化,故可用于热敏底材(如木材、塑料、纸张和皮革等)和热容量大的物体(如厚金属板、混凝土等)的涂装;

(5) 涂层性能优异,光泽高,硬度大,耐化学药品性好等;

(6) 涂装设备体积小,占地面积少,投资低。

(7) 存储时间长,辐射固化涂料可以较长时间地保存在涂装设备里而无需担心它会像传统涂料那样因空气氧化或溶剂挥发而引起的结皮干燥[7]。

我国辐射固化自上世纪 90年代初步形成规模化市场后,十几年来一直以两位数(25%)的年均增长速度增长着,特别是近3年,有些领域甚至成倍增长。2004年我国辐射固化产业总产值已达到约 40亿元,辐射固化产品用原材料产量已达到5.3万t,辐射固化产品产量已达到3.3万t,光源和相关设备也可生产,我国已成为仅次于美国和日本的辐射固化原材料和产品的生产大国。

2004年我国UV涂料的消费量为2.3万t,主要用于竹木地板和家具的装饰与保护,这一用途约占其总消费量的62%;其次是纸张,约占其总消费量的19%;其余用于PVC、其它塑料制品、摩托车、家电、金属及石材等的涂装。预计今后随着我国经济的发展和环保法规的日益严格,对UV涂料的需求量仍将快速增长,到2015年将达到约6万t。

3.8 高吸水树脂项目

高吸水性树脂(SAP)是一种超吸附聚合物,目前作为商品的高吸水性树脂主要有交联的丙烯酸钠盐、丙烯酸共聚物。高吸水性树脂是一种具有松散网络结构的低交联度的亲水性高分子化合物,既不溶于水,也难溶于有机溶剂,具有吸收自身重量几百倍甚至上千倍水的能力,且吸水速率快,保水性能好,即使加压也难把水分离出来。因此,高吸水性树脂在日用、石油、化工、轻工、建筑、医药卫生和农业等领域有着广泛的应用。

2003年世界高吸水性树脂生产能力近130万t。1991-2003年世界高吸水性树脂生产飞速发展,生产能力年均增长率高达两位数。目前世界高吸水性树脂最大的生产厂商是BASF公司,生产能力约为38万t/a。2003年世界高吸水性树脂总消费量达100万t以上。美国是世界高吸水性树脂最大的消费国家,2003年消费量约为41万t,占世界总消费量的41%。美国高吸水性树脂主要消费在纸尿片中,约占其总消费的80%以上。西欧高吸水性树脂消费量约为30万t/a,日本高吸水性树脂消费量约为15万t/a,世界其它地区高吸水性树脂消费量约为15万t。预计2010年世界高吸水性树脂需求将达到135万t,2003-2010年年均增长率约为4.4%。

2003年全国高吸水性树脂生产能力约为11 000 t,但产量仅为5 000 t,开工率较低。国内最大的高吸水性树脂生产企业是河北唐山博亚科技开发公司和河北保定科翰树脂厂,其生产能力均为3 000 t/a。其次是上海高桥石化的浦江塑料厂及其联营企业-吴江市浦江树脂厂、无锡海龙卫生材料公司。日本触媒在张家港保税区投资4 300万美元建设3万t/a高吸水性树脂装置,预计2005年建成投产。我国高吸水性树脂消费领域十分广泛。主要是卫生用品,农业、林业等其它行业。目前生理卫生用品中使用高吸水性树脂的产品较多,主要有妇女卫生巾、婴儿纸尿裤、成人失禁用品等等。

3.9 特种环氧树脂项目

环氧树脂(Epoxy Resins)是热固树脂的主要品种之一。环氧树脂通常是指大分子主链上含有醚键和仲醇基,同时两端含有环氧集团的一类聚合物的总称。环氧树脂具有许多显著的特性,例如:粘结强度高,收缩率低,稳定性好、耐腐蚀,绝缘性能优良,机械强度高,易加工等等[8]。

环氧树脂的强度、韧性、耐化学性、耐腐蚀性、粘接性以及电性能都是非常好的。正是由于环氧树脂固化物具有如此之多的优良性能,因此环氧树脂被广泛地环氧树脂应用于各行各业。特别是粘接剂,电子、电器封装材料,防护涂料 、复合材料等用量逐年呈递增趋势。

2004年世界环氧树脂的总生产能力超过190万t,美国、西欧、日本是环氧树脂的主要生产和消费地,上述国家和地区环氧树脂生产能力之和约为130万t,占世界总生产能力的68%。目前,世界环氧树脂主要以通用型即双酚 A型为主,通常占85%~95%,美国、西欧、日本特种环氧树脂所占的比例较高,约为10%~15%;其它国家特种环氧树脂的比例较低,通常约为5%。2003年美国、西欧和日本环氧树脂产值达到21亿美元,在过去的十几年里其年均增长率约为7%~10%。2003年世界主要国家和地区环氧树脂产量约为117.9万t,消费量约为91.5万t,贸易量约为60.8万t。美国、西欧、日本、韩国、中国台湾均为环氧树脂的净出口国家或地区。世界环氧树脂生产和消费主要集中在美国、西欧和日本。以上国家和地区的主要生产企业对环氧树脂的新产品研发及传统工艺有绝对的控制权。美国、西欧和日本的市场概况完全可以反应出世界环氧树脂现状和总的发展趋势。

2004年国内环氧树脂生产企业超过100家,总生产能力超过42万t,产量约为30万t,开工率约为71%。我国环氧树脂生产厂家众多,若加上科研单位,约有150家。目前,国内万t级规模以上的企业约11家,其生产能力之和约占全国总生产能力的75%;其余企业装置规模均为几t至几千t。

我国环氧树脂消费领域与国外基本相同,主要分为涂料行业、复合材料、电子/机电行业、粘合剂等其它领域。2004年我国产量约为30万t,进口约为25.9万t,出口5.9万t,总消费量约为50万t,其中约95%是通用型环氧树脂,特种和功能型环氧树脂消费比例较低,约为2~3万t。预计 2010年我国对环氧树脂的需求总量将达到70万t。2004-2010年我国环氧树脂年均需求增长率约为5.8%。主要市场动力来源于环氧浇注料、地坪材料、重防腐涂料等行业。我国电力、建筑领域的快速发展将大大刺激环氧树脂产品的消费,以上行业市场潜力巨大。

3.10 聚天门冬氨酸项目

聚天冬氨酸(PASP)是近年受海洋动物代谢启发而研制成功的一种生物高分子材料,具有优异的阻垢分散性能和良好的可生物降解性,是公认的绿色聚合物和水处理剂的更新换代产品。目前,美国、德国等已建设了万t级的工业生产装置,产品在农业和水处理等多方面的应用有了较快的发展。

我国是一个农业大国,每年4 000余万t化肥和约40万t农药的使用量位居世界第一位。虽然使用化肥和农药提高了农产品的产量,但也造成了一定的环境污染,而且有时还会影响农产品的卫生安全性,因此降低化肥和农药的使用量,以及使用高效安全的化肥和农药成为当今农业生产发展的主流。聚天冬氨酸可以促进农作物对化肥和农药的吸收利用率,因此可以部分实现降低化肥和农药使用量的目的,这对于发展绿色农业是非常有益的。

随着经济的发展和环保要求的日益严格,我国水处理剂的消费量越来越大。据不完全统计,目前国内每年水处理剂的消费量已近40万t,其中阻垢分散剂的用量约 5万 t。我国是全球淡水资源比较匮乏的国家之一,人均占有量仅为世界的 1/5,每年因缺水造成的减产、停产和产品质量下降导致的经济损失高达4 000亿元以上。另一方面水资源的污染日益严重,年废水排放量已超过 410亿 t,约占全球的1/10,因此加强水处理,提高水的循环利用率,是保持国民经济持续健康发展的必然要求。水处理剂一方面要具有处理水的功能和特性,使处理后的水质达到某种需要,另外还应具备安全和环保等特性,不产生2次污染,因此不断有环保型的水处理剂被开发出来。

聚天冬氨酸是近年来倍受关注的环境友好型的阻垢分散剂,还可用于油田生产等方面,国外已建成了万t级的工业化生产装置。我国的一些科研单位也对聚天冬氨酸的合成和应用开展了大量的研究和开发工作,并取得了一定的成果。其中北京某公司开发的以苯为原料一步法生产聚天冬氨酸的生产技术已通过有关部门组织的鉴定,已被国家专利局授予发明专利,并已列入2003年国家级火炬计划项目之列。此外,该公司近年来还进行了聚天冬氨酸在农业、水处理等方面的的应用推广工作,并已得到农业部等部门的认证(有关批准文件及鉴定材料见附件)。根据近年该公司和其他企业的销售情况,目前我国聚天冬氨酸的市场正由导入期向成长期过渡,从而为建设大规模工业化生产装置奠定了市场基础。

3.11 辅酶Q10项目

辅酶Q10是一种醌类化合物,存在于动物、植物及微生物体内,能影响某些酶的三维结构,直接参与这些酶的生化活动,同时也是细胞呼吸和代谢强有力的天然抗氧剂,常用于心血管系统疾病的治疗,也有提高人体免疫力、保持青春等功效。大量的证据表明,辅酶Q10是驱动人体能源产生(ATP)循环所必需的营养素,它的发现被称为“营养研究方面的里程碑”。目前辅酶 Q10的应用主要有功能食品、药品、减肥用品和化妆品四个方面,其中功能食品方面的用量最大,也最具发展潜力[9]。

由于辅酶Q10的特殊功效,使得其市场在快速发展。以美国为例,1996年辅酶Q10的市场规模只有8 000万美元,2000年增加到1.72亿美元,年均增长速度为21%,现仍保持10%以上的年均增长速度。

目前日本是辅酶Q10的最大生产国,其生产量占全球的90%。近年来随着我国生活水平的提高,保健、美容、医疗以及减肥方面对辅酶Q10的需求量逐年增加,年消费量已超过10 t。但由于国内的辅酶Q10生产尚未实现工业化,因此大量的产品依赖进口,这在某种程度上限制了国内辅酶Q10市场的发展。

生产辅酶Q10有4种方法,分别是生物体取法(动物心脏)、化学合成法、茄尼醇半合成法和微生物发酵法。目前国际上投入工业化生产的方法是半合成法,我国对该方法的研究也比较多,并取得了较好的效果。

茄尼醇来自于废弃的烟叶,我国作为世界上的烟草生产大国,有比较丰富的废弃烟叶资源,因此有发展辅酶Q10生产的有利条件。

[1] 杨锦宗,张淑芬. 世界精细化工现状与展望[J].精细化工,1997,(14):14-19.

[2] 吴坚,张诚. 我国电子化学品的现状与发展前景[J].精细与专用化学品,2005,13(23):1-7.

[3] 焦玲. MBS树脂的生产技术及市场前景[J].化工科技市场,2007,30(6):16-20.

[4] 杨敏,潘明旺,等. 共聚型丙烯酸酯抗冲改性剂的合成及对其 PVC的改性[J].塑料工业,2002,30(4):46-48.

[5] 王克智. 塑料助剂的开发及应用——抗冲改性剂[J].塑料科技,1996(2):47-54.

[6] 李军. 塑料合金技术及其进展[J].塑料科技,1995(1):55-58.

[7] 李晓勇,游长江,等. 紫外光固化涂料及其发展状况[J].广州化学,2007,32(2):66-72.

[8] 李凤. 我国特种环氧树脂生产和研究进展[J].化工生产与技术,2006,13(5):43-46.

[9] 陈田,杨运泉, 等. 辅酶Q10化学合成方法与工艺研究进展评述[J].精细化工中间体,2007,37(1):9-14.

Research on Sustainable Development Projects in Tianjin Fine Chemical Park

DONG Xin,LIU Feng

(Tianjin TEDA Modern Industry Park Corporation, Tianjin 300480, China)

Tianjin is one of important chemical bases in China, but it is in shortage of high-end products, lower products differentiation degree has become a prominent issue. Fine chemical industry as a high value-added industry is still a main development direction for enterprises facing industry transformation and upgrading. Through analyzing situation of main chemicals in China, it was proved that to develop electronic chemicals, such as ACR, BOPA projects,is feasible.

Fine chemical; Electronic chemicals; ARC

TQ 081

A

1671-0460(2011)09-0921-07

2011-06-06

董鑫(1975-),男,天津人,工程师,1998年毕业于天津理工学院化学工程系,研究方向:化工产业园区规划管理。E-mail:dongxin@teda.com.cn,电话:022-67161552。