复合材料液体模塑成型工艺研究现状

2011-11-02刘兆麟程灿灿

刘兆麟,程灿灿

(1.东华大学,上海201620;2.纺织面料技术教育部重点实验室,上海201620)

复合材料液体模塑成型工艺研究现状

刘兆麟1,2,程灿灿1,2

(1.东华大学,上海201620;2.纺织面料技术教育部重点实验室,上海201620)

文章介绍了树脂传递模塑(RTM)、真空辅助树脂传递模塑(VARTM)、树脂浸渍模塑(SCRIMP)、树脂膜渗透(RFI)、结构反应注射模塑(SRIM)等几种复合材料液体模塑成型工艺(LCM)的原理与特点,并分析了上述LCM工艺存在的主要问题及相应的解决对策。

液体模塑成型工艺;成型原理;技术特点;问题与对策

1 概念与类型

复合材料液体模塑成型工艺(Liquid Composite Molding,简称LCM)是指将液态聚合物注入铺有纤维预成型体的闭合模腔中,或将预先放入模腔中的树脂膜加热熔化,使液态聚合物在流动充模的同时完成对纤维的浸润并固化成型为制品的复合材料制备技术。最常见的LCM工艺包括树脂传递模塑、真空辅助树脂传递模塑、树脂浸渍模塑、树脂膜渗透工艺和结构反应注射模塑成型。上述几种LCM工艺的共同特点是首先将纤维预成型体放入模腔中,再将一种或多种液态树脂(通常为热固性树脂)在压力作用下注入闭合模内,压力作用可通过模腔内形成真空,因重力或由压力泵、压力容器等提供,而后液态树脂浸润纤维预成型体,固化脱模后即可获得复合材料制品。

与其他复合材料成型工艺相比,LCM工艺可生产的制品范围更广,可一步浸润成型带有夹芯、加筋或预埋件的大型制品,可按结构要求定向铺放纤维,制品性能高,成本低;与传统模压成型和金属成型工艺相比,LCM的模具质量轻,成本低,投资小;此外,闭模成型的LCM工艺可满足日趋严格的苯乙烯挥发控制法规的要求。因此,LCM成型工艺成为了先进复合材料低成本制备技术的重要发展方向。

2 成型原理

2.1 树脂传递模塑(RTM)

RTM工艺最早起源于1940年的MARCO法,是为适应飞机雷达天线罩成型而发展起来的闭合模塑技术。基本原理是:在模具的型腔中预先放置增强材料,合模夹紧后,在一定的温度和压力下,将经静态混合器混合均匀的树脂体系注入模具,浸渍增强材料并固化,最后经脱模、后加工得到复合材料制品。

2.2 真空辅助树脂传递模塑(VARTM)

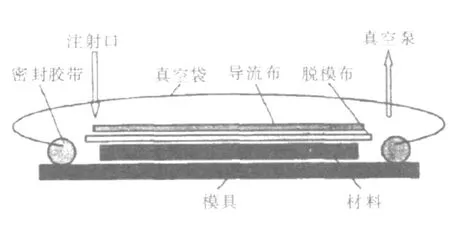

为了改善RTM注射时模腔内树脂的流动性、浸润性,更好地排尽气泡,出现了一种使用敞开式模具,在注射树脂的同时于排出口抽真空的闭模工艺——VARTM工艺。包括在型腔内抽真空后再用注射机注入树脂,或者仅靠型腔内真空形成的内外压力差注入树脂两种方法。VARTM工艺的成型原理如图1所示。

图1 VARTM工艺原理图

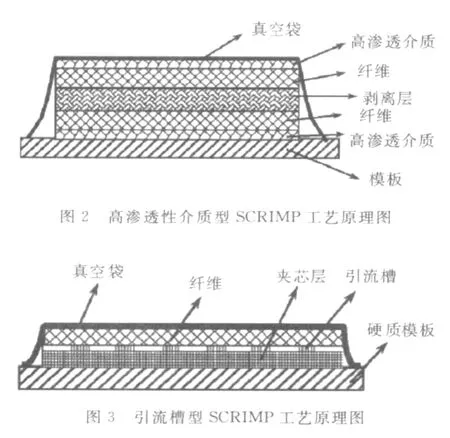

2.3 树脂浸渍模塑(SCRIMP)

SCRIMP工艺是由美国Seemann Compos-ites公司获得专利权的一种新型真空辅助树脂注入技术。基本原理是:在模具型面上铺放增强材料与各种辅助材料,用真空袋将型腔边缘密封严密,再对型腔内抽真空,使树脂在真空作用下由精心设计的树脂分配系统注入模腔,通过树脂的流动、渗透,实现对纤维的浸润。

根据树脂分配系统的特点,可将SCRIMP工艺分为高渗透介质型和引流槽型两种类型。在高渗透介质型工艺中,由于高渗透介质层较高的渗透率,其内的树脂流动前缘迅速超过纤维层,因此高渗透介质对充模时间起着决定性作用,工艺原理见图2。在引流槽型工艺中,注射流道直接与引流槽入口相连,但排气槽与引流槽要保持一定距离,树脂总是先注满引流槽再注入增强材料,对于厚壁制品,充模流动时间几乎等于单个引流槽内树脂在纤维厚度方向的浸润时间,从而大大缩短了充模周期,工艺原理见图3。

2.4 树脂膜渗透工艺(RFI)

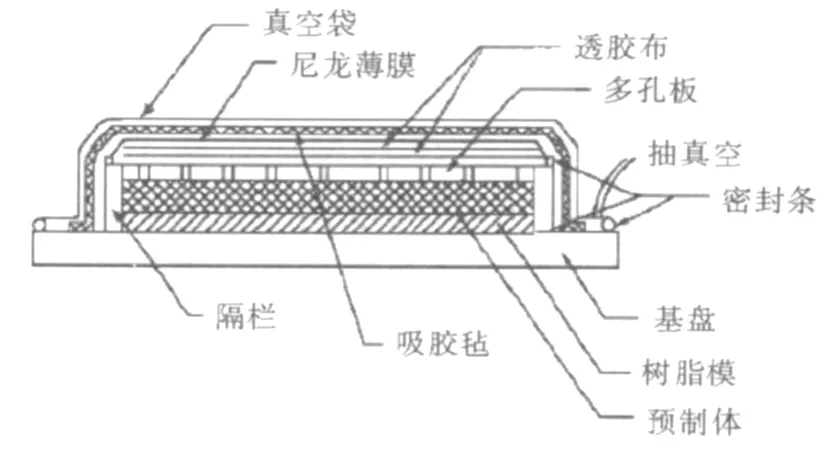

RFI是由L.Letterman(美国波音公司)申请的专利,最初是为了成型飞机结构件而发展起来的。RFI工艺首先将预先制备好的树脂膜或树脂块安放在模具底部,再层覆以纤维预成型体并用真空袋封装,在烘箱或热压条件下加热模具并通过真空技术将树脂由下向上抽吸,达到一定温度后,树脂膜熔融为粘度很低的液体并沿厚度方向浸润预成型体,完成树脂的转移,继续升温后树脂固化,最终获得复合材料制品。RFI工艺的成型原理如图4所示。

2.5 结构反应注射模塑(SRIM)

图4 RFI工艺原理图

SRIM是建立在树脂反应模塑(RIM)和RTM基础上的一种新型成型工艺。该工艺首先把长纤维增强垫预置在模具型腔中,再利用高压计量泵提供的高压冲击力,将两种单体物料在混合头混合均匀,于一定温度条件下,将混合好的树脂体系注射到模具内,固化成型复合材料制品。SRIM工艺的成型原理如图5所示。

图5 SRIM工艺原理图

3 技术特点

3.1 树脂传递模塑(RTM)

RTM工艺的技术特点主要体现在:(1)无需胶衣涂层即可为制件提供双面光滑的表面;(2)可制备具有高尺寸精度、良好表面质量的复杂制件,提高了制件的结构整体性和性能可靠性;(3)可采用多种形式的增强材料,如短切毡、连续纤维毡、纤维布、无皱折织物、三维织物及其组合材料,并可根据性能要求进行择向增强、局部增强、混杂增强或形成预埋与夹芯结构,充分发挥出复合材料性能的可设计性;(4)成型公差可精确控制,重复性可以保证,制品具有恒定的形状与重量,质量稳定,厚度均匀,空隙率低;(5)自动化程度较高,生产周期较短,材料浪费少,成型后整修工作量很小,适合中等批量制品的生产;(6)闭模操作使成型过程中散发的挥发性物质很少,利于身体健康和环境保护。

3.2 真空辅助树脂传递模塑(VARTM)

VARTM相对于RTM的优点有:(1)无需使用传统RTM工艺中的双层硬质闭合模具,只需使用敞开模具与真空袋材料成型制品,简化模具制造工序,节约费用;(2)模腔内抽真空使压力减小,增加了使用更轻型模具的可能性,模具使用寿命更长、可设计性更好;(3)真空可提高纤维与树脂的比率,使增强纤维含量更高,制品强度增加;(4)改善模塑过程中纤维的浸润性,使树脂和纤维的结合界面更完美,减少微观空隙的形成,得到孔隙率更低的制品;(5)VARTM工艺更适合成型大厚度、大尺寸制件,尤其是船舶、汽车、飞机等结构件。

3.3 树脂浸渍模塑(SCRIMP)

与传统的 RTM工艺相比,SCRIMP工艺:(1)只需一个模具面以保证结构件的外观表面质量,另一面采用真空袋即可,成型设备简单,节约成本;(2)树脂分配系统使树脂胶液迅速在长度方向充分流动填充,并在真空压力下沿厚度方向缓慢浸润,改善浸润效果,可减少缺陷的形成;(3)只需在大气压下浸润、固化,真空压力与大气压之差为树脂注入提供推动力,可缩短成型时间;(4)可以浸润厚而复杂的层合结构,蜂窝夹层结构,含有芯子、嵌件、加筋件和紧固件的结构也可一次注入成型。

与VARTM工艺相比,SCRIMP工艺:(1)发展了再利用真空袋,整体加热系统的应用减少了固化炉的使用,降低了费用;(2)克服了VARTM在生产大型平面、曲面层合结构及加筋异型制品时纤维浸润速度慢、成形周期长等不足;(3)树脂沿增强材料长度方向的移动与厚度方向的浸润几乎同步进行,对于厚壁制品的制备更具实际意义。

3.4 树脂膜渗透工艺(RFI)

与RTM工艺相比,RFI工艺采用真空袋加压成型方法,免去了树脂计量注射设备及双面模具加工,无需制备预浸料,树脂反应体系的选择更为广泛,可选用高分子质量的树脂,成型压力低,生产周期短,劳动强度低。

与其他复合材料成型工艺相比,RFI工艺的优点有:(1)树脂基体为固体,便于贮存和运输,操作简便,废品率低;(2)模具制造与材料选择机动性强,无需庞大的成型设备即可制备大尺寸、高精度的大型制件,设备和模具的投资低;(3)无需复杂的树脂浸润过程,成型周期短,不需额外压力只需真空压力,成型压力低;(4)增强材料的选择具有高度灵活性和组合性,赋形性高,能一次浸润超常厚度纤维层、三维结构预成型体或加入芯材一并成型;(5)不采用预浸料,树脂体系挥发物质少,对操作者的身体健康和环境影响小。

3.5 结构反应注射模塑(SRIM)

SRIM工艺与RTM工艺的主要区别有:(1)RTM通过加热使物料活化,而SRIM则通过混合、高压碰撞使物料活化;(2)RTM充模时间长,而SRIM充模时间短;(3)RTM在树脂注射前预先通过静态混合器混合和,SRIM则通过高压碰撞使树脂在混合头中混合,混合同时注料;(4)RTM注射压力低、注射量较小,SRIM注射压力高、注射量大;(5)RTM成型周期长,SRIM成型周期短。

4 存在的问题

4.1 树脂传递模塑(RTM)

RTM工艺在国内外普遍存在的难点和问题主要表现在:(1)树脂对纤维的浸润不够理想,导致成型时间加长,制品空隙率较高;(2)制品的纤维含量较低;(3)大面积、结构复杂的模具型腔内,树脂流动不均衡,该动态过程很难观察,更不易进行预测和控制。此外,国内还存在如下问题:(1)设备配套设施跟不上;(2)国产树脂很难满足RTM 专用树脂“一长”、”一快”、“两高”、“四低”的要求(“一长”指树脂凝胶时间长,“一快”指树脂固化速度快,“两高”指树脂具有高消泡性和高浸润性,“四低”指树脂的黏度、可挥发性、固化收缩和放热峰低);(3)模具的设计制造技术薄弱。

4.2 真空辅助树脂传递模塑(VARTM)

VARTM工艺在许多方面较RTM有了很大提高,但在生产大型平面、曲面层合结构以及加筋异型构件时,存在纤维浸润速度慢、成形周期长等不足;与高压成型工艺相比,纤维含量偏低。

4.3 树脂浸渍模塑(SCRIMP)

SCRIMP工艺脱模后制件表面不光滑,需进行粉光处理,耗时耗力,目前尚没有有效的解決方案;SCRIMP工艺可增加制品的纤维含量,然而树脂含量的降低则会造成制品厚度的减少,对压缩、弯曲强度,疲劳特性及抗冲击强度等是否有负面影响,尚需进一步探讨。

4.4 树脂膜渗透工艺(RFI)

RFI工艺的不足表现在:(1)对树脂体系要求严格,导致适用于RFI工艺的树脂膜数量极少;(2)不适合成型形状复杂的小型制件;(3)制品表面精度受内模影响,不易达到复杂程度和精度要求;(4)树脂用量无法精确计量,需采用吸胶布等耗材吸除多余树脂,固体废物较多,存在一定浪费。

4.5 结构反应注射模塑(SRIM)

SRIM工艺的问题有:(1)纤维经常外露;(2)树脂流动速度快,易形成空穴区;(3)反应体系有水放出,会在制品表面留下气孔。

5 解决对策

针对RTM存在的问题和局限性,国内外开展了大量研究,主要体现在:(1)采用各种混合器以扩大树脂的适用范围;(2)采用压实增强材料并辅以高真空措施;(3)采用多维编织技术与预成型技术;(4)实施树脂压注和固化过程监控,进行计算机模拟。

基于RFI缺陷的主要努力方向有:(1)积极开发新的树脂体系;(2)发展纤维预成型技术;(3)采用类似引流槽型SCRIMP工艺的技术以减少固体废物等。

针对SRIM工艺的纤维外露问题,采用模内高压涂敷系统在表面涂50~125μm的树脂层,可得A级制品;对于空穴区的形成,可调整纤维预成型体各个方向上的纤维渗透性;对于表面气孔,通过对增强材料进行处理或选择合适的内脱模剂体系来解决。

[1]C D拉德,A C朗,K N肯德尔,等.复合材料液体模塑成型技术[M].北京:化学工业出版社,2004.

[2]黄家康,岳红军,董拥祺.复合材料成型技术[M].北京:化学工业出版社,1999.

[3]叶长青,杨青芳.树脂基复合材料成型工艺的发展[J].粘结,2009,(5):66—70.

[4]齐燕燕,刘亚青,张彦飞.新型树脂传递模塑技术[J].化工新型材料,2006,34(3):36—38.

[5]段华军,马会茹,王骏.RTM工艺国内外研究现状[J].玻璃钢/复合材料 ,2000(5):46—48.

[6]李柏松,王继辉,邓京兰.真空辅助RTM成型技术的研究[J].玻璃钢/复合材料 ,2001,(1):17 —19.

[7]邓京兰,祝颖丹,王继辉.SCRIMP成型工艺的研究[J].玻璃钢/复合材料,2001,(9):40—43.

[8]王东,梁国正.树脂膜熔渗工艺(RFI)的研究现状[J].纤维复合材料,2000,(3):11—14.

[9]董永祺.我国树脂基复合材料成型工艺的发展方向[J].纤维复合材料,2003,32(2):32—35.

[10]张成武.国内RTM成型中应解决的几个问题[J].玻璃钢/复合材料,1998,2(2):36—40.

Research Status of Liquid Composite Molding

Liu Zhaolin1,2,Cheng Cancan1,2

(1.Donghua University,Shanghai 201620,China;2.Key Lab of Textile Science&Technology Ministry of Education,Shanghai 201620,China)

Molding principles and technical characteristics of Liquid Composite Molding(LCM)which included RTM,VARTM,SCRIMP,RFI and SRIM were introduced.The problems and solutions of the above LCM were also analyzed.

Liquid Composite Molding;molding principles;technical characteristics;problems and solutions

TQ327.9

:A

:1009-3028(2011)02-0050-04

2011-02-28

东华大学博士学位论文创新资助(BC201015)

刘兆麟(1984—),女,河北石家庄人,博士研究生。