印染废水深度处理及回用技术的应用

2011-11-02孔德红汝建华奚旦立

孔德红,汝建华,奚旦立

(1.新疆芳婷针纺织有限责任公司,新疆乌鲁木齐830074;2.东华大学,上海 200051)

印染废水深度处理及回用技术的应用

孔德红1,汝建华1,奚旦立2

(1.新疆芳婷针纺织有限责任公司,新疆乌鲁木齐830074;2.东华大学,上海 200051)

文章简要介绍了膜分离技术,分析了陶瓷膜技术特点、优点及与各类膜分离技术比较,通过其在实践中的应用,显现其在印染废水深度处理及回用中应用的前景。

膜分离技术;陶瓷膜;深度处理;回用

1 前言

印染废水一直以排放量大、处理难度高而成为废水治理工艺研究的重点和难点。同时,随着我国经济的飞速发展,水资源紧缺已成为制约我国印染行业进一步发展的限制因素。为了实现印染行业的可持续发展,印染废水的资源化回用成为实现这一目标的关键。在我国,印染废水普遍采用生化+物化处理工艺,出水水质指标一般不能达到废水回用要求,须经进一步深度处理后才能实现回用。目前在水处理实际工程应用中,除了原有技术改进外,作为深度处理和回用技术主要有:生物滤池、活性炭吸附和膜技术等,其中膜分离技术是21世纪最有前途的技术之一。

2 膜分离技术

膜技术在环境工程中应用包括生物膜技术和膜分离技术等二大类。生物膜技术是利用微生物(原生动物)栖息在填料上,在好氧或厌氧条件下利用微生物分解有机物,如生物接触氧化放置填料的氧化池、兼氧池等;利用活性碳等滤料作为载体着膜,结合过滤成为生物滤池。膜分离技术是利用膜的孔隙以阻留和通过不同物质达到分离目的,例如超滤、反渗透、微滤等。特别是超滤、反渗透在制造纯水、饮用水、高纯产品制造、分离等方面显示了卓越性能。其在环境工程中应用是当前世界研究热点。

近年来,用膜技术进行废水深度和回用是水处理技术研究的热点之一,用超滤或反渗透处理生活污水、工业废水的报道有很多,特别是应用膜生物反应器处理各种废水的效果相当好,一般可达到某些回用目标。但膜分离技术在环境工程中(废水处理或废气处理)应用推广有两大难点:第一是膜组件、膜设备价格高,由于阻力大,因此运行费用高,加上膜的使用寿命相对较短,造成膜的更换费用高;第二,膜分离性能优良但能耗大,仅以超滤为例,废水处理效果很好,但运行费用一般难以承受,以国内用自来水制纯水来分析,水价几乎和油价相近,这对废水治理来讲是极大的障碍。

因此,价格低廉、通量大的膜的处理技术将是未来膜分离技术能够得到推广应用的前提。

3 陶瓷膜分离技术

陶瓷膜分离技术是东华大学研制开发的一种膜处理技术。以陶瓷膜技术为基础,结合混凝沉淀、陶粒过滤等技术所组合的一种复合分离技术,其陶瓷膜孔径介于超滤与微滤之间。这一技术主要用于环保领域水与废水深度处理及回用。

3.1 陶瓷膜的类别及优点

陶瓷膜是无机膜的一种,其特点是原料来源广泛、价格低廉,与超滤和反渗透膜相比无疑具有很大的吸引力。当然膜分离技术的前处理对防止膜的堵塞、便于反冲洗及稳定运行具有十分重要的作用。陶瓷膜与有机膜相比其主要优点:一是耐高温,可以在低于1000℃下稳定使用,适用于处理高温、高粘度流体(水和气体);二是机械强度高,在高压或大的压差下使用不会变形;三是化学稳定性好,能抗微生物降解,对于有机溶剂、腐蚀性气体和微生物侵蚀,表现出良好的稳定性;四是使用寿命长,可使用3~5年,甚至8~10年。

3.2 陶瓷膜技术特点

(1)使污染物分子聚集到微米级及以上并沉淀分离毫米级污染物;(2)用所研制的多孔陶粒分离5μ以上微粒,以保证第三道“膜”有足够时间不需反冲;(3)使用可根据需要调整孔径的膜分离一定粒径物质以达到分离污染物、净化水质、气体、回收资源等目的。这一技术包括二类,一类是膜分离技术与物化技术(混凝、沉淀、陶粒过滤等)相结;另一类是膜分离技术与生化技术相结合。陶瓷膜、陶粒的开发大大降低了膜分离设备成本,而降低运行能耗势必适当加大孔径,途径有二:一是使分子“凝聚”;二是适当放大孔径使之在超滤、微滤之间。

3.3 陶瓷膜分离技术与各种膜分离技术的比较

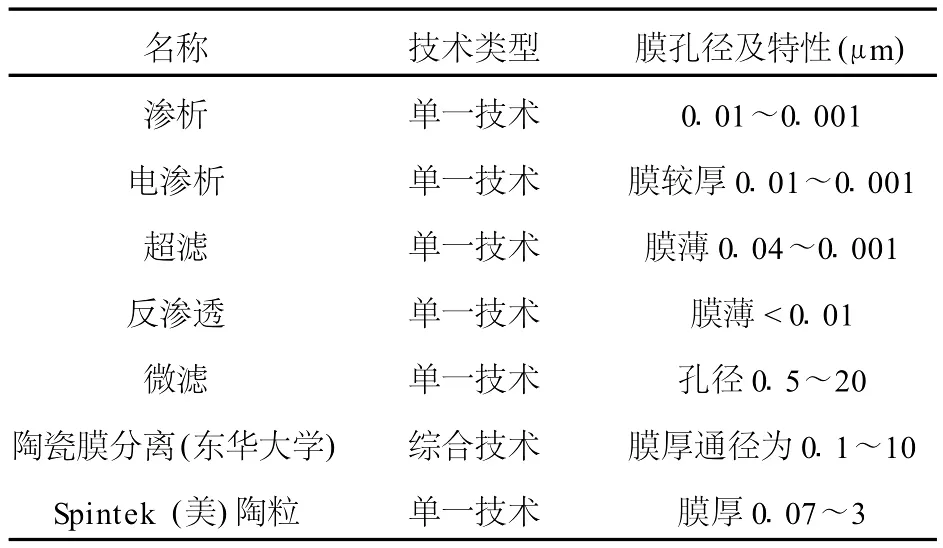

3.3.1 各种分离技术根据其孔径(或通径)及操作条件不同,其应用范围也不同。表1是各种膜分离技术比较表。

表1 各种膜分离技术比较表

由表1得,陶瓷膜分离技术使用了通量大的膜,以此降低运行成本。

3.3.2 将物化处理(加药混凝沉淀)、优质多孔陶瓷膜过滤和陶瓷管膜分离三项技术优化组合,具有价格低廉、运行能耗低的优点。

3.3.3 陶瓷膜技术采用了陶瓷膜和陶粒,与超滤膜相比,同样处理规模,设备价格仅为1/4;能耗(电耗)仅为1 kwh/t水左右,是超滤的1/5;通量达0.312~0.810t/m2·h,而一般纤维膜只有0.015~0.025t/m2·h。这种低价格、低能耗、大通量的技术,为膜技术应用在废、污水深度处理及回用工程化奠定了基础。

3.3.4 将印染废水污泥和河道淤泥作为陶粒,陶瓷管的发孔剂原料和建筑材料作添加剂,可有效利用废物并资源化。

3.3.5 采用陶瓷膜和动态涂膜技术,可形成预期孔径的无机膜,运行管理简单。

3.3.6 与原有印染废水的生化氧化法处理技术进行了优化结合,且运行成本较低,对纺织印染原有处理设施的改造和实现回用提供技术保障。

4 陶瓷膜分离技术在针织印染废水处理及回用中的应用

4.1 工艺路线

实施清、浊分流方案:

轻污染水→水解氧化→好氧→复合反应器→陶瓷膜→回用

浓污染水→水解调节池→混凝池→酸化水解池→接触氧化池→生物滤池→脱色池→排放

4.2 处理效果

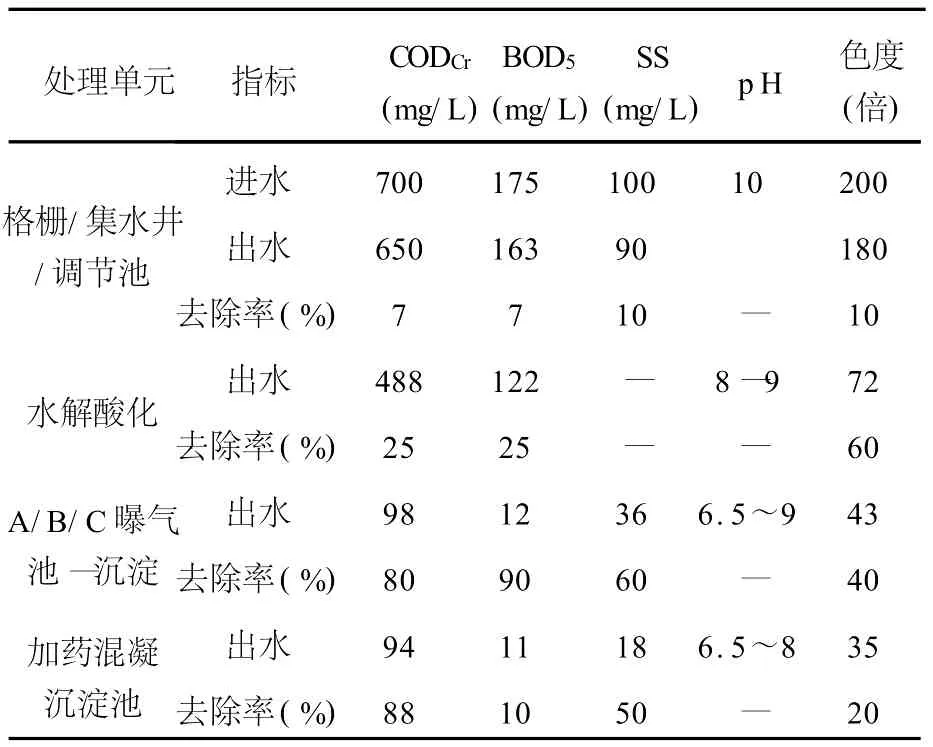

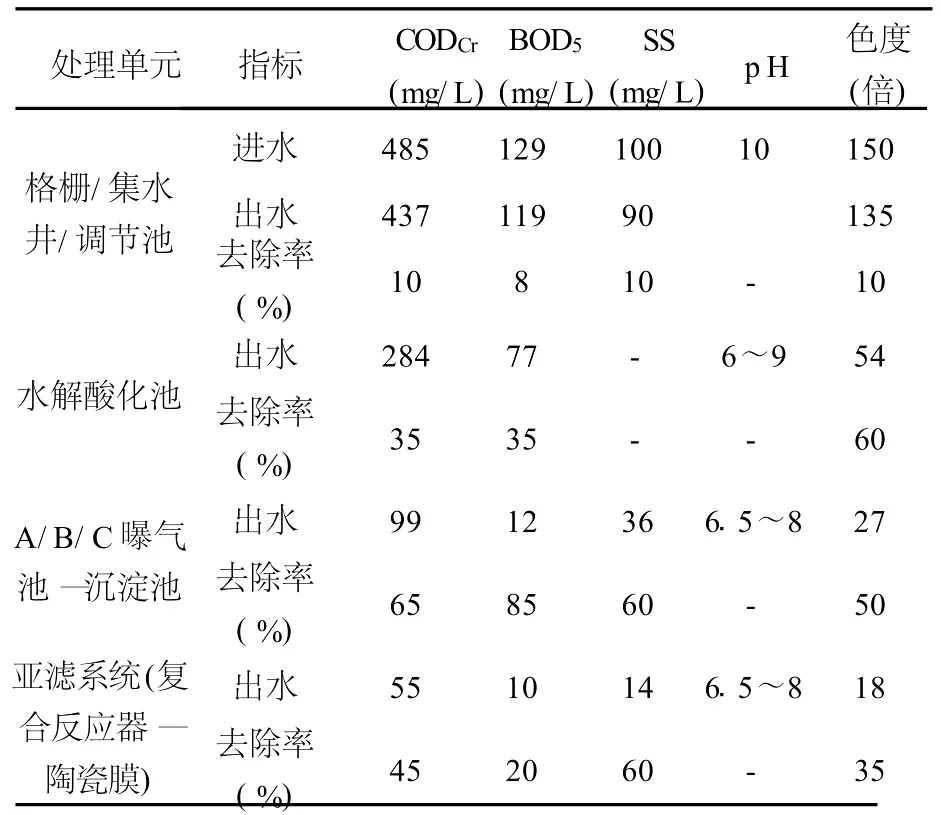

以1000m3/d原有印染污水处理设施,经改造并使用陶瓷膜处理技术及设备,通过上述工艺路线的处理过程,小试后各阶段的去除效果分别见表2、表3。

表2 浓污水(250m3/d)各处理单元处理效果

表3 轻污水(750m3/d)各处理单元处理效果

通过上述测试,浓污水可做到达标排放,而轻污水经亚滤系统陶瓷膜技术处理后,50%实现回用。

4.3 运行成本分析

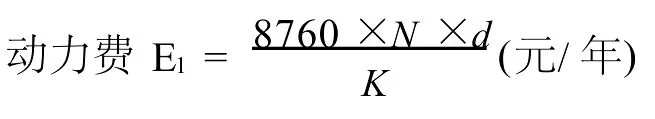

式中:N—常用设备电机功率之和95 kW

d—电费单价,设0.6元/度;

K—取2.2。

E1=226,960元/年。

工资福利费E2:

每人每年工资福利以12,000元计,

E2=3×12,000=36,000元/年。

折旧提成费E3:

E3=直接费×4.2%

E3=153,090元/年。

检修维护费E4:

E4=直接费×1%;E4=36,450元

其它费(行政管理费,辅助材料费)E5:E5=(E1+E2+E3+E4)×10%;E5=45,250元

药剂费E6:药剂费(混凝和污泥浓缩)平均估算每吨废水0.50元;

以上费用不包括污泥处理费用。

运行费用=[(E1+E2+E3+E4+E5)/1000t/日×330天/年]+0.50元/t=2.00元/t

同时回用350t/日以吨水0.6元计,节约350t/日×330日/年×0.6元/t=69300元/年

回收热能每年 231tce,相当于统配煤311.8t。

5 结论

陶瓷膜分离技术现也是膜分离技术的一类,管理简单,运行成本低,且具有膜分离技术的一系列优点。在印染废水回用方面,能有效降低水中电导率、总固体、硬度等,具有良好的除盐脱色效果,具有广阔的应用前景。

[1]郑涛,徐竟成,金兆丰.印染企业清洁生产技术应用分析探讨[J].化学世界 ,2004,49(增刊):239 —240.

[2]张济邦.印染废水治理和绿色加工[J].印染,1999,(7):44—48.

[3]戴日成,张统,郭茜等.印染废水水质特征及处理技术综述[J].给水排水 ,2000,26(10):33.

[4]国家环保总局科技标准司.印染废水污染防治技术指南[M].北京:中国环境科学出版社,2002.

[5]刘茉蛾等编.膜分离技术应用手册[M].北京:化学工业出版社,2001.

[6]中国纺织工业协会编著.中国纺织工业发展报告(2009/2010)[M].北京:中国纺织出版社,2010.

Application of Printing and Dyeing Wastewater Treatment and Reuse Technology

Kong Dehong1,Ru Jianhua1,Xi Danli2

(1.Xinjiang Fangting Weaving&Knitting Co.,Ltd.,Urumqi 830074,China;2.Donghua University,Shanghai 200051,China)

Membrane separation technology was introduced briefly.The characteristics,advantages of ceramic membrane technology and the comparation with other kinds of membrane separation technology were analysed.The prospects of its application in printing and dyeing wastewater treatment and reuse were revealed.

membrane separation technology;ceramic membrane,advanced treatment;reuse

X791

:A

:1009-3028(2011)02-0038-03

2011-02-18

孔德红(1970—),女,河南许昌人,工程师。