燃煤烟气中CO2脱除方法的分析与探讨

2011-11-02马双忱方文武梁丕昭

马双忱,韩 剑,方文武,梁丕昭

(华北电力大学环境科学与工程学院,河北保定 071003)

燃煤烟气中CO2脱除方法的分析与探讨

马双忱,韩 剑,方文武,梁丕昭

(华北电力大学环境科学与工程学院,河北保定 071003)

近年来,越来越多的学者认为全球气候变暖和海平面上升是由CO2为主导因子的温室效应引发的[1-4]。CO2的排放速度正随着人类利用能源速度的增长而迅速地增长,据政府间气候变化专门委员会(IPCC)预测,人类活动产生的CO2将从1997年的271亿t/a增长到2100年的950亿t/a,而大气中CO2的体积分数也将从现有的360×10-6增长到2050年的720×10-6[5]。温室效应的严重性迫使越来越多的国家和国际机构表示出对CO2排放问题的关切。我国在CO2排放方面正面临着日益增加的巨大压力,预计2030年前后CO2排放问题有可能成为制约我国经济增长最主要的约束之一[6]。

1 物理法

1.1 物理溶剂吸收法[7]

物理溶剂吸收法利用吸收剂对CO2的溶解度与其他气体组分不同而进行分离。常用的溶剂有水、甲醇、碳酸丙烯酯等。其中,水洗法应用最早,具有流程简单、运行可靠、溶剂廉价易得等优点,但其设备庞大、电耗高、产品纯度低并造成环境污染等缺点,一般不采用。低温甲醇法应用较早,除具有流程简单、运行可靠等优点外,能耗比水洗法低,产品纯度较高,但是为获得吸收操作所需低温需设置制冷系统,设备材料需用低温钢材,因此,装置投资高。碳酸丙烯酯法(简称PC法)是近年来中小型氨厂常用脱碳和回收CO2的方法。它具有溶液无毒、浓溶液对碳钢腐蚀性小,能耗比甲醇法低等优点,缺点是PC溶剂循环量大,造成溶剂损耗大,操作费用高。

1.2 膜分离法

膜分离法利用各种气体在薄膜材料中的渗透率不同来实现分离,用于CO2分离的膜分离器有中空纤维管束和螺旋卷板式两种[7]。原理是依靠CO2气体与薄膜材料之间的化学或者物理作用,使得CO2快速溶解并穿过该薄膜,从而使CO2在膜的一侧浓度降低,而在膜的另一侧达到富集[8]。根据气体分离的机理不同,膜分离法又分为吸收膜和分离膜两类。分离膜技术是基于混合气体中CO2与其他组分透过膜材料的速度不同而实现CO2与其他组分的分离。相比之下,吸收膜技术只是在薄膜的另一侧有化学吸收液,并依靠吸收液来对分离气体进行选择,而微孔薄膜材料只起到隔离气体与吸收液的作用[9]。其技术原理分别如图1所示。

目前,膜分离法用于分离烟气中的CO2面临以下问题:烟气中CO2浓度太低,烟气处理量巨大;烟气必须冷却到100℃之下以防止高温对膜的破坏;需提前除掉烟气中的化学物质或对膜进行化学处理,以防止膜受到烟气中的化学物质破坏;膜处理烟气前后需要压差,需要耗费额外的能量。新发展的多种分离膜有碳膜、二氧化硅膜、沸石膜、促进传递膜、混合膜[10]。

图1 膜分离法分离CO2的示意

1.3 低温蒸馏法

CO2临界温度 30.98℃,临界压力 7.375MPa,易于液化。低温蒸馏法是通过低温冷凝分离CO2的一种物理过程。低温蒸馏法利用天然CO2气源中主要组分甲烷和CO2间沸点的差异,以蒸馏方法将CO2分离出来,主要应用于一些富含60% ~90%的天然CO2气源中回收CO2,供二次采油用。

该方法设备庞大、能耗较高、分离效果较差,一般情况下不大采用[7],只有在特殊情况下使用或同其他方法联用。低温蒸馏法的优点在于能够产生高纯、液态的CO2,以便于管道输送。在未来的IGCC或者O2/CO2烟气循环系统中,由于烟气中具有高浓度的CO2,低温法就显得更有前景[11]。

1.4 吸附法

吸附法是利用固态吸附剂对原料混合气中CO2的选择性可逆吸附作用来分离回收CO2[12]。吸附法又分为变温吸附法(TSA)和变压吸附法(PSA),吸附剂在高温(或高压)时吸附CO2,降温(或降压)后将CO2解析出来,通过周期性的温度(或压力)变化,从而使CO2分离出来。PSA法的再生时间比TSA法短很多,且TSA法的能耗是PSA法的2~3倍[13],因此,工业上普遍采用的是PSA法。该方法主要是通过加压吸附过程和减压脱附过程反复进行实现的,为了连续地分离回收CO2至少要两个吸收塔来交叉的进行吸附和脱附。

常用的吸附剂有天然沸石、分子筛、活性氧化铝、硅胶和活性炭等。吸附法工艺过程简单、能耗低,但吸附剂容量有限,需大量吸附剂,且吸附解吸频繁,要求自动化程度高。

2 化学法

2.1 化学循环燃烧法

化学循环燃烧法(CLC)最早是在20世纪80年代初期提出的,当时的主要目的是提高电厂热效率[14]。Ishida等[15]第一次提出可以应用 CLC 从根本上解决分离CO2的问题。CLC不直接使用空气中的氧分子,而是采用载氧剂来促进燃烧过程。最基本的CLC系统包括串联的空气反应器和燃料反应器。金属在空气反应器中与空气中的氧气发生氧化反应,成为金属氧化物形式的携氧状态,接着燃料和金属氧化物在燃料反应器中发生还原反应,生成CO2、H2O,以此循环使用[16]。

空气反应器里的反应:

CLC的主要优点在于:该技术基于两步化学反应,实现了化学能梯级利用,具有更高的能量利用效率;空气反应器排放的主要是N2,不会污染空气;燃料在载氧剂的催进下燃烧,温度较低(600~1200℃),不会生成氮氧化物;燃料反应器排放的气体主要为CO2和蒸汽,只需要简单的冷凝就可以分离出高纯度的CO2,而无需消耗过多的能量。

2.2 电化学法

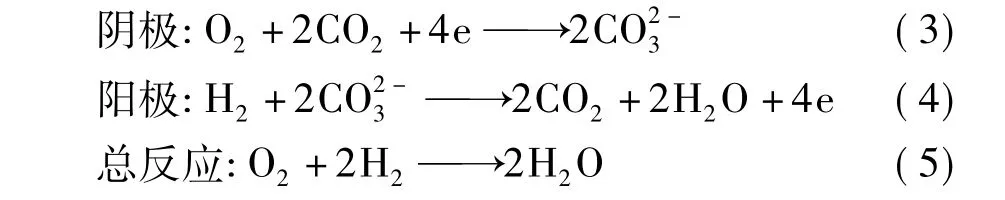

Winnick等[17]首先利用熔融碳酸盐燃料电池膜(MCFC)从太空飞行舱的空气中分离出CO2,并进行了MCFC膜分离烟气中CO2的试验研究,此后日本大阪研究社、英国石油(British Petroleum,简称BP)公司和意大利Ansaldo公司也对用熔融碳酸盐电化学系统分离捕集烟道气中CO2进行了试验研究[18-20]。熔融碳酸盐燃料电池是在闭合电路下通过膜传递C,其反应原理如下[21]:

熔融碳酸盐电化学电池分离CO2有几个优点:熔融碳酸盐在燃料电池方面的应用有广泛的技术基础;随着温度的升高,约100%的熔融碳酸盐对C进行了传输;在600℃显示了高约1S/cm的电导率,C的扩散率相当于10-5cm2/s;从电厂烟道气中分离CO2的附加电力费用较低。

但是,熔融碳酸盐电化学电池在火电厂烟气分离CO2的应用中也有缺点:熔融碳酸盐是一种糊状腐蚀剂,其制作工艺和操作步骤都比较困难;烟气中的SO2会毒化电池;在高温环境下,电解质隔离和电极退化也是严重的问题。而固态电解质比熔融碳酸盐电池的操作温度低,容易处理,腐蚀问题大大减少,比熔融碳酸盐具有更长的使用寿命。因此,使用固态电解质膜联合熔融碳酸盐从火电厂锅炉烟气中分离CO2是具有前景的方向之一[22]。

2.3 胺法

2.3.1 MEA 法

MEA法回收CO2工艺流程:烟道气经洗涤冷却后由引风机送入吸收塔,其大部分CO2被溶剂吸收,尾气由塔顶排入大气。吸收CO2后的富液从塔底流出,由塔底经泵送至冷凝器和贫富液换热器,回收热量后送入再生塔。再生出的CO2经冷凝后分离除去其中的水分,即得到纯度大于99.5%的CO2产品气,送入后续工序。再生气中被冷凝分离出来的冷凝液送入地下槽,再用泵送至吸收塔顶洗涤段和再生塔作回流液使用。部分解吸了CO2的溶液进入再沸器,使其中的CO2进一步再生。由再生塔底部出来的贫液经贫富液换热器后,用泵送至水冷器,最后进入吸收塔顶部。此溶液往返循环构成连续吸收和再生CO2的工艺过程[23]。

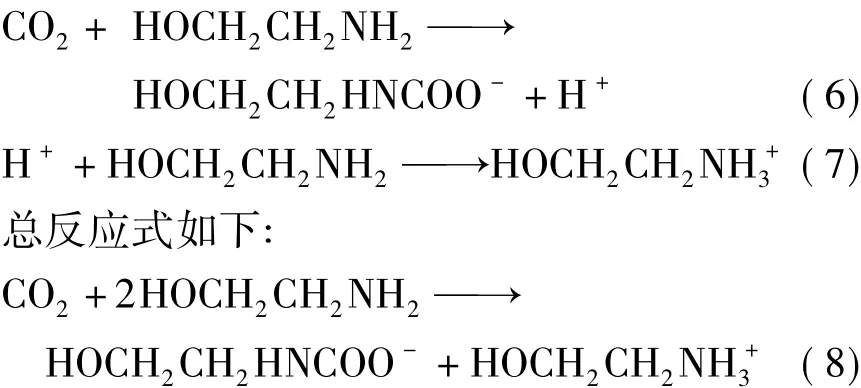

MEA水溶液吸收CO2的效果很好,与CO2反应生成碳酸盐化合物,加热就可使CO2分解出来,其优点是在一个非常简单的装置中就能将合成气中CO2脱除到0.1%左右,但因MEA碱性较强,又能与CO2进一步生成比较稳定的碳酸盐[24]。

MEA与CO2的反应式如下[23]:

MEA溶液的缺点是容易发泡及降解变质。同时,反应(8)生成的氨基甲酸盐的腐蚀性很强,MEA的再生温度较高(约125℃),导致再生系统腐蚀严重,在高酸气负荷下则更甚。除此以外,MEA法还存在脱除成本较高、吸收率慢、吸收容量小、吸收剂用量大等问题,因此有必要对该技术进行改进,以降低成本,提高吸收剂的利用效率[25-26]。

2.3.2 DEA 法[26]

DEA水溶液与CO2的反应机理与MEA水溶液与CO2的反应机理类似,DEA作为CO2化学吸收剂得到了广泛应用,原因是它的沸点较MEA高,因此可以在较高的温度下进行吸收,不易降解。改良DEA(DEA -SNPA)法,可在 6.86~7.35MPa压力下,使 DEA溶液的碳化度达1.0mol CO2/1.0mol DEA。改良DEA法与DEA法的差别在于DEA的浓度可增加到25%~30%,碳化度亦可提高。虽然DEA溶液表面上的CO2分压高于MEA溶液表面上的CO2分压,用DEA溶液净化时不像用MEA溶液净化时那样高的净化度,且DEA溶液的吸收能力又比MEA低,价格又较MEA贵,但由于DEA沸点较高、蒸发损失少、又相应较MEA易于再生,消耗于汽提的热量较小,当饱和溶液中CO2浓度相同时采用DEA溶液净化比采用MEA溶液净化热耗少26%左右,建厂费用与生产费用均较MEA溶液低。

2.3.3 活化 MDEA[26]

活化MDEA法是20世纪70年代德国BASF公司开发出来的一种低能耗脱除CO2的新方法,成功地应用在30万t/a合成氨厂中。随后,我国南京化工研究院、华东理工大学、川化研究院先后推出具有自己特色的活化MDEA脱碳工艺。由于该工艺具有吸收能力大、反应速度快、适应范围广、再生能耗低、净化度高、溶液基本不腐蚀,大部分设备及填料可用碳钢制作、操作简化等优点,因此在较短的时间里被国内20来家中小型合成氨厂采用,收到了不同程度的经济效益,尤其是降低再生热耗方面更为明显。由于MDEA是一种叔胺,在水溶液中不能像伯胺、仲胺那样易与CO2生成稳定的氨基甲酸盐,必须经水解后才能与CO2按下述过程缓慢反应生成亚稳定的碳酸氢盐:

处在发育期的海天使喜欢捕食微小的浮游藻类,长大后的它却性情突变,成为凶狠的掠食者,更可怕的是它还特别喜欢吃自己的表亲有壳翼足类家族中的特定物种。海天使发起攻击时,会从头部伸出三对触手,紧紧抓住猎物的硬壳,将猎物的壳口朝向自己,再伸出带刺的吻,钩住猎物的身体吞入腹中,只留下空壳。

式(9)受液膜控制,反应极慢,式(10)则为瞬间可逆反应。

2.4 ECO2技术

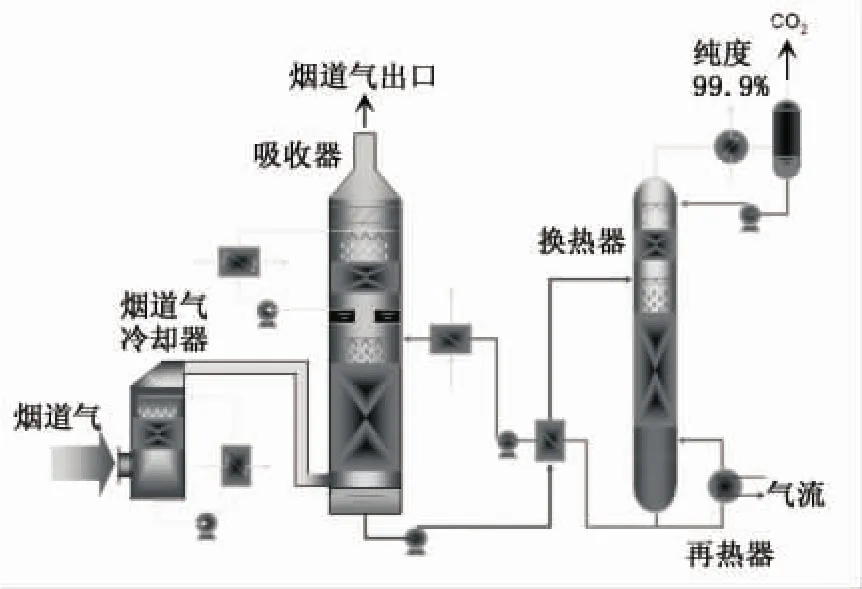

近几年,采用氨水洗涤烟气脱除CO2的技术得到了世界范围的广泛关注。美国Powerspan公司开发了ECO2捕集工艺(见图2),可使用氨水从电厂烟气中捕集CO2。这是该公司与DOE国家能源技术实验室(NETL)共同研究的结果[27]。

图2 ECO2法回收CO2工艺流程

此干式反应本来也可考虑应用于氨法脱碳,只是通常电厂烟道气体中CO2含量很高,最大可达16%,这样脱除过程中所需的氨气浓度必然会很高,而氨气的爆炸极限是15% ~28%,如设计不合理的话,很容易引起爆炸,因此,不推荐采用干法脱碳。一般都采用氨水喷淋的方法来达到脱碳的目的,总反应如式下:

根据NETL等对使用氨水吸收CO2进行的研究表明,传统的MEA工艺用于CO2脱除,CO2负荷能力低,设备腐蚀率高,胺类会被其他烟气成分降解,同时吸收剂再生时能耗高。比较而言,氨水吸收CO2有较高的负荷能力,无腐蚀问题,在烟气环境下不会降解,可使吸收剂补充量减少到最小,再生所需能量很少,而且成本大大低于MEA。

ECO2工艺和 MEA工艺相比,有以下优点[29-30]:蒸汽负荷小;产生较浓缩的 CO2携带物;较低的化学品成本;产生可供销售的副产品实现多污染物控制。

在该ECO2工艺中,CO2通过用氨水洗涤从烟气中被捕集,氨水通过形成二碳酸铵盐吸收CO2。得到的NH4HCO3溶液可被热法再生,释放出CO2和NH3。使用氨水脱碳时脱除效率可达95% ~99%,甚至100%,而常规的MEA法效率为90%左

CO2与氨水可以在不同温度条件下进行化学反应,在室温、一个大气压、无水参与的情况下,主要生成NH2COONH4,而NH2COONH4很容易溶解于水,产物是(NH4)2CO3,反应式如下[28]:右。氨水脱碳的副产品为NH4HCO3,可作为肥料使用;其热稳定性较差,热解可得到氨水和CO2,氨水可循环使用,CO2可作为工业原料。

利用氨水和土壤的混合物来脱除CO2,结合了物理吸附和化学吸收两种方法。该法不仅能大大提高CO2的脱除率,而且得到的主要产物NH4HCO3,是一种氮肥,能提高土壤的肥力。所以该法不仅能有效去除CO2等温室气体,而且在经济指标方面也较传统方法有较大的提高[31]。

土壤是利用土壤表面的范德华力和土壤中的胶体以及空隙结构来吸附CO2。而且土壤中存在的钙、镁等化合物会与CO2在潮湿的条件下发生反应,生成碳酸盐沉淀,达到永久固碳的目的。氨水吸收CO2是一个酸碱中和反应,是一个自发的过程。所以,用氨水吸收CO2是一个比较容易的过程。其中气相的反应极易发生,并生成不稳定的氨基甲酸铵(NH2COONH4),氨基甲酸铵极易溶解于水,甚至在潮湿的气氛下都会吸水溶解生成碳酸铵(NH4)2CO3,溶于水后生成碳酸氢铵(NH4HCO3)。

利用氨水土壤混合物脱除CO2的量较土壤物理吸附量和氨水化学吸收量的总和提高了大约15%,而且对其产物进行分析,可知NH4HCO3是其主要产物,说明该方法可行。该方法是一个快速的反应过程;随着反应的进行,土壤中的温度先是快速上升,然后再缓慢下降;CO2脱除率可达47.5%。随着土壤颗粒粒径和CO2初始流量的增大,CO2脱除率缓慢减小;随着氨水浓度的增加,CO2的脱除率升高,CO2脱除量基本上呈线形增加;当温度从22℃上升到31℃时,CO2脱除率显著增加,当温度继续增加到40℃时,CO2脱除率随之减小。

2.6 氨水脱碳部分试验结果

作者在实验室利用自制试验系统开展了氨水脱碳试验研究,前期试验结果表明,利用氨水溶液可以有效脱除CO2,脱除效率与氨水质量分数、CO2浓度、入口气体流量、pH值和温度有密切关系。提高氨水质量分数和pH值均可增大脱除效率,建议氨水质量分数为16%;在相同条件下,增大CO2浓度和入口气体流量,脱除效率则呈现下降趋势。温度对氨水的脱除效率影响比较复杂,最佳温度为45℃左右。更进一步的试验研究正在进行中。

3 结语

燃煤电厂作为最大的CO2排放源,在全球变暖问题受到日益重视的时候,为了缓解地球温暖化,将大气温室气体浓度稳定在一个安全的水平上,必须减少CO2排放。CO2捕集与封存被认为是一种可能具有较高减排贡献度,有助于降低综合减排成本和减缓能源结构转变带来的经济冲击的减排方式,同时CO2作为燃烧的副产物,对其进行综合利用,不仅可提高原料总利用率,降低捕集成本,提高产品市场竞争力,而且可以为社会提供优质而丰富的碳资源化产品,具有良好的社会效益和经济效益。

[1]Houghton Watson.Climate Change 2001:The Scientific Basis[M].New York:The Press Syndicate of the University of Cambridge,2001.

[2]Schneeberger,Christian.Modeling changes in the mass balance of glaciers of the northern hemisphere for a transient 2×CO2scenario[J].Journal of Hydrology,2003,282(1/4):145 -163.

[3]Thomas C D,Cameron A,Green R E.Extinction risk from climate change[J].Nature,2004,(427):145 -148.

[4]Muller B.Equity in Climate Change:The Great Divide[M].United Kingdom:Oxford Institute for Energy Studies,2002.

[5]Thomas.Carbon dioxide capture for storage in deep geologic formations-result from the CO2capture project I[M].United Kingdom:Elsevier,2005.

[6]何建坤.在可持续发展框架下应对气候变化[J].科学时报,2007,(6):12.

[7]徐 凯.回收烟气中二氧化碳技术研究[J].化工设计,2009,19(2):11 -13,50.

[8]Feron H M,Janson A E.The production of carbon dioxide from flue gas by membrane gas absorption[J].Energy Conversion Management,1997,38(1):93 -98.

[9]Shekhawat D,Luebke D R,Pennline H W.A Review of Carbon Dioxide Selective Membranes[M].USA:DOE/NETL,2003.

[10]李小森,鲁 涛.二氧化碳分离技术在烟气分离中的发展现状[J].现代化工,2009,29(4):25-30.

[11]IPCC.Carbon Dioxide Capture and Storage[M].Cambridge,United Kingdom:Cambridge University Press,2005.

[12]National Research Council of the National Academies.Novel Approaches to Carbon Management:Separation,Capture,Sequestration and Conversion to Useful Products - Workshop Report[M].Washington D C:The National Academies Press,2003.

[13]Daviso N J,Freund P,Smith A.Putting carbon back into the ground[M].United Kingdom:IEA Greenhouse Gas R&D Programme,2001.

[14]Richter H J,Knoche K F.Reversibility of combustion processes[J].ACS Symposium Series,1983,(235):71 -85.

[15]Ishida M,Zheng D,Akehata T.Evaluation of a chemical- looping combustion power-generation system by graphic energy analysis[J].Energy,1987,(12):147 -154.

[16]Brandvoll O,Bolland O.Inherent CO2capture using chemical looping combustion in a natural gas fired power cycle[J].Journal of Engineering for Gas Turbine and Power,2004,(126):316 -321.

[17]Winnick J,Toghiani H,Quattrone P.Carbon dioxide concentration for manned spacecraft using a molten carbonate electrochemical cell[J].AIChEJ,1982,28(1):103 - 111.

[18]Amorelli A.An experimental investigation into the use of molten carbonate fuel cells to capture CO2from gas turbine exhaust gases[C].Sixth International Conference on Greenhouse Gas Control Technologies.Kyoto:2002.

[19]Sugiura K.The carbon dioxide concentrator by using MCFC[C].The Eighth Grove Fuel Cell Symposium.London:2004.

[20]Sugiura K,Takei K,Tanimoto K,et al.The carbon dioxide concentrator by using MCFC[J].Journal of Power Sources,2003,118(1):218-227.

[21]王晓刚,李立清.CO2资源化利用的现状及前景[J].化工环保,2006,26(3):198 -201.

[22]Sugiura K.The removal characteristics of carbon dioxide in molten carbonate for the thermal power plant[C].CS1RO Energy Technology Proceedings of GHGT25.Australia:2000.

[23]叶宁.烟道气回收 CO2装置的腐蚀与防护[J].化学工程师.2006,20(9):15 -18.

[24][佚名].醇胺法脱硫脱碳工艺的回顾和展望[J].气体净化,2003,3(6):13 -16.

[25]叶宁,毕亚军.烟道气回收CO2的工业应用[J].化学工程师,2005,19(10):21 -23.

[26]卢敏,武斌,朱家文.胺法脱碳技术研究进展[J].上海化工,2005,30(11):25 -28.

[27]金宇,王广才,李子江.CO2的回收和捕集技术进展[J].化学工程师,2008,22(1):40 -41.

[28]Gerald Ondrey.Carbon dioxide gets grounde[J].Chemical Engineering,2000,107(3):41 -45.

[29]Shrikar Chakravarti,Amitabh Gupta,Balazs Hunek.Advanced Technology for the Capture of Carbon Dioxide from Flue Gases[C].First National Conference on Carbon Sequestration.Washington D C:2001.

[30]He B S,Zheng X Y,Wen Y,et al.Temperature impact on SO2removal efficiency by ammonia gas scrubbing[J].Energy Conversion and Management,2003,(44):2175 -2188.

[31]曾清华,王亦飞,吴颖,等.氨水土壤混合物脱除CO2温室气体的实验研究[J],环境工程学报,2009,3(9):1630-1634.

Analysis and discussion on removal methods for CO2from coal-fired flue gas

作为主要的温室气体,CO2减排问题引起全球范围的广泛关注。阐述了燃煤烟气中CO2脱除的多种方法,分析比较了CO2的吸收法、吸附法、膜分离法等的特点及各自的优缺点,侧重介绍了有机胺和氨水脱除的技术进展,并介绍了氨水烟气脱碳的部分试验结果。

温室效应;CO2脱除;氨法脱碳;分析

As the main greenhouse gas,CO2emission reduction issues caused worldwide attention.The the flue gas removal of carbon dioxide in a variety of methods are introduced.analysis and comparison of a CO2absorption and adsorption,membrane separation of features and their respective advantages and disadvantages are proposed,focusing on describes amines and ammonia removal of technical progress.Part of the experimental results of ammonia fumes decarburization is discussed.

greenhouse effect;CO2removal;ammonia decarburization;analysis

X701.7

B

1674-8069(2011)02-004-05

2010-09-06;

2011-02-11

马双忱 (1968-),男,辽宁大连人,副教授,主要从事火电厂大气污染物减排技术研究。E-mail:Chris2450@gmail.com