一个高温持久/蠕变测控温及试验管理系统

2011-11-02黄新跃张志华张燕明

冯 全,赵 迪,黄新跃,张志华,王 亮,张燕明

(北京航空材料研究院,北京100095)

一个高温持久/蠕变测控温及试验管理系统

冯 全,赵 迪,黄新跃,张志华,王 亮,张燕明

(北京航空材料研究院,北京100095)

介绍了采用测控分开形式对近百台五六十年代制造的高温持久/蠕变试验机进行测控温系统改造的工作。改造后的控温系统创造了不同热电偶数量(测控温共偶,1~3支)都可实现对试样温度和梯度的稳定控制,系统具有较强抗外界干扰能力,而且控温过程中对电网无干扰。测量系统测量误差≤±0.1%FS。测控温系统采取单炉闭环控制、30台集中巡回检测的方法,并针对多台试验机且不同时启停的特点合理编程,建立了一个有特色的具备人/机共同管理功能的自动化试验管理系统。该系统在十余年的连续运行中,稳定可靠,经济效益显著,是一个适用的高温持久/蠕变测控温及试验过程管理系统。

持久/蠕变;测控分开;闭环控制

高温持久/蠕变性能是评价发动机材料的重要指标,几乎所有的发动机材料都需要进行持久/蠕变性能试验,北京航空材料研究院早在20世纪50年代成立之时,就建立了高温持久/蠕变试验室,开始从事此项性能试验工作。55年来,通过试验提供了大量的金属材料在高温状态下的使用寿命和为开展材料研究、结构设计的测试数据。20世纪末,航空事业加快发展,持久/蠕变试验任务量急剧增长,该试验室近百台产于五六十年代、多国、多型号的机械式试验机(见图1),虽然主机部分尚好仍然可用,但高温系统只在70年代进行了改造,又因老化且功能落后到了再次升级改造之时。

1 高温持久/蠕变试验简介和高温系统需求

高温持久/蠕变试验机用做金属与合金高温拉伸持久强度极限和高温拉伸蠕变等项试验,试验机由机架、加荷系统、高温系统组成,高温系统由加热炉、温度控制和温度测量系统组成。

图1 近百台高温持久/蠕变试验机Fig.1 Hundred rupture/creep testing machines

试验时试验员根据炉温、负荷选择适当的试验机,将试样安装在炉内中心轴加力拉杆上;按照试样规格在试样上绑不同数量的测温热电偶,多数试样计算长度为50mm,要绑二支热电偶;缺口试样为25mm,绑一支热电偶在缺口上;标准试样为100mm(很少),要绑三支热电偶。准备工作完成就开始试验,温度控制系统按照试验要求控制加热炉电源的通断,实现升温、保温。温度测量系统在试验中为了保证试样计算长度内温度波动(实测温度与试验温度之差)和温度梯度(在任意瞬间试样所有被测点实测温度的最高与最低值之差)符合要求,整个试验过程都要按照试验方法[1,2]规定的时间间隔进行测温。

从做试验的角度出发十分需要一个自动化程度高的测控温系统,但什么样的系统适合它们呢?也是在20世纪末,曾尝试过用一台计算机对三台试验机进行全自动化的管理[3],系统正常时充分解放人力,但是加力平衡系统的指针有微动的现象,经分析是控温系统有微量的震荡,用控制理论解释其原因是由于控制过程中的“快”与“准”不能共同兼得所致;另外还有更重要的问题,由于硬件系统有许多接点、模块、接插件还有计算机,长时运行难免要出现不同程度的问题,最终引起测控结果的不准确,但早期很难发现,等到发现很可能已经酿成试验事故。因此在大规模的试验系统中提出如下的系统需求:

(1)系统可靠性:通常高温系统的测控温系统分为测控一体/测控分开,测控一体是控温系统对温度进行采样、模/数转换,转换值用于控温,同时又被测温系统用于显示和记录,如果因系统任意环节出错而造成得到的模/数转换值异常,测、控温的结果都将是错误的,但不易察觉,前面所述的计算机系统就属此系统;测控分开则是测控温系统各自对温度进行采样、模/数转换,转换值分别用于控温和显示、记录,当两个系统的显示值出现异常时,必有一方出了故障,可以人工排查,利用这种自监督能力,就能避免系统故障的发生,因此要选择测控分开系统。

(2)直接控温:目前流行的加热炉多为三段加热体组成,控温时用三支置于炉壁的控温热电偶对试样温度进行间接控温,由于测/控温位置有一定距离,需要等到炉体整个空间温度场达到平衡,试样温度才能稳定,控温时难于给出准确的控制量,试样温度无法快速调节。依据控制理论,要获得最好的控制结果,就要对变量进行直接控制[4]的原则,把温度控制点移至试样上。

(3)防超调抗干扰:大规模试验室近百台平均功率4kW以上的加热炉要提供试验需求的温度,电源会频繁地被接通/断开,控温系统要选择具备防超调的数字温度控制装置和抗外界干扰能力强又对电网无干扰的硬件产品。

(4)测温系统:由于高温材料耐温提高几十摄氏度都将对发动机性能指标提高一大步,因此,首先要建立高准确度的测量系统,保证能提供准确的测量数据。为保持与试验方法中独立测温仪表的误差精度相同,要求系统测量误差≤±0.1%FS。

(5)试验过程自动化管理:测温系统加入计算机,在满足试验方法要求的前提下编出适合多台试验机不同时启停的测温及试验过程管理程序,让计算机自动管理试验过程。

2 测/控温系统改造方案分析

针对系统需求,对改造方案加以分析。

要建立一个可靠、准确的测控分开自监督系统,可以有很多方法实现,考虑到我院持久/蠕变试验机的数量大、型号多,加热炉的不一致:炉膛直径大小不同,加热炉丝有两段和三段的;做900℃以下试验的中温炉由220V直接给炉丝供电;做1200℃以下试验的高温炉,通过变压器将市电转换成最大25V/100A再给炉丝供电。要对这些各不相同的对象实现个性化的温度控制和测量,最好的办法就是单炉闭环控制、多炉集中巡回检测,它的优点是可以实时的根据各加热炉的特性给出最适合自身的控制规律,在闭环控制中实现精确控制,保证温度稳定;而集中巡回检测由于资源共用,可以选择高精度测量装置和计算机,同时通过提高热电偶冷端补偿的精度,再以适当牺牲时间换取精度的办法提高系统精度,为达到系统测量误差≤±0.1%FS提供必要条件。

系统设计中应当选用优秀品牌的通用仪表和器件,它可以保证设计的成熟和系统的可靠[5],为系统推广和在用系统的维修提供强大的硬件支持,也可以解决系统产品老化后升级的问题。

要想对试样温度直接控制,首先要对加热炉体进行改造减小热惯性,再将控温热电偶移至测温点,但是受试样的尺寸所限测控热电偶只能共用,并且如前所述热电偶的数量是不固定的,因此,必须研制出采取温度闭环控制,梯度部分自动调节加手动调节的硬件产品来实现对试样温度和梯度的稳定控制,同时产品中应满足对电网无干扰、抗外界干扰能力的问题。

为了使得测温和试验管理系统适用,要改变流行的那种依次采样的测量方式,针对试验机规模大、试验不同时启停、试验持续时间长的特殊需求,设计出适用的自动巡回采集系统。该系统为了便于对试验过程的集中观察,设计的人机主界面数据显示内容应包含:设定温度、试样各偶的温度、加荷时间、累计时间;各种超差报警应齐全并以声和屏幕提示的方式给出。还有,除了完整的按照试验要求自动记录上述显示内容、报警记录、过程状态提示,还要具备系统的可维护性,要有人工随机抽查/保存测温数据的功能。

3 系统设计

遵从方案分析中所定原则,设计了单炉闭环控制、30台集中巡回检测的系统,其中单炉闭环控制有两种形式:第一种是在首期改造经费十分有限又要尽可能多的改造旧系统的情况下,选择了对二段炉丝的控温系统进行改造,它采用取试样上1支热电偶信号、利用一块智能表的单闭环控制回路对那个控温点控温,对没有闭环控制的那组炉丝,采用手动调梯度分配炉丝功率,保持炉内温度场恒定,实现对试样温度的直接控制。于2000年验收通过。第二种是支持试样上绑3,2,1支热电偶,利用两块控温表组成两个闭环控制回路控温,对三段/二段炉丝的控温系统进行了改造,由于有两个闭环控制回路,对两段炉丝的加热炉可以实现对试样上的控温点自动控制温度和自动调节梯度;对于三段炉丝的加热炉,没有闭环控制的第三组炉丝,也采用上述手动调梯度的方法,实现对试样温度直接控制。

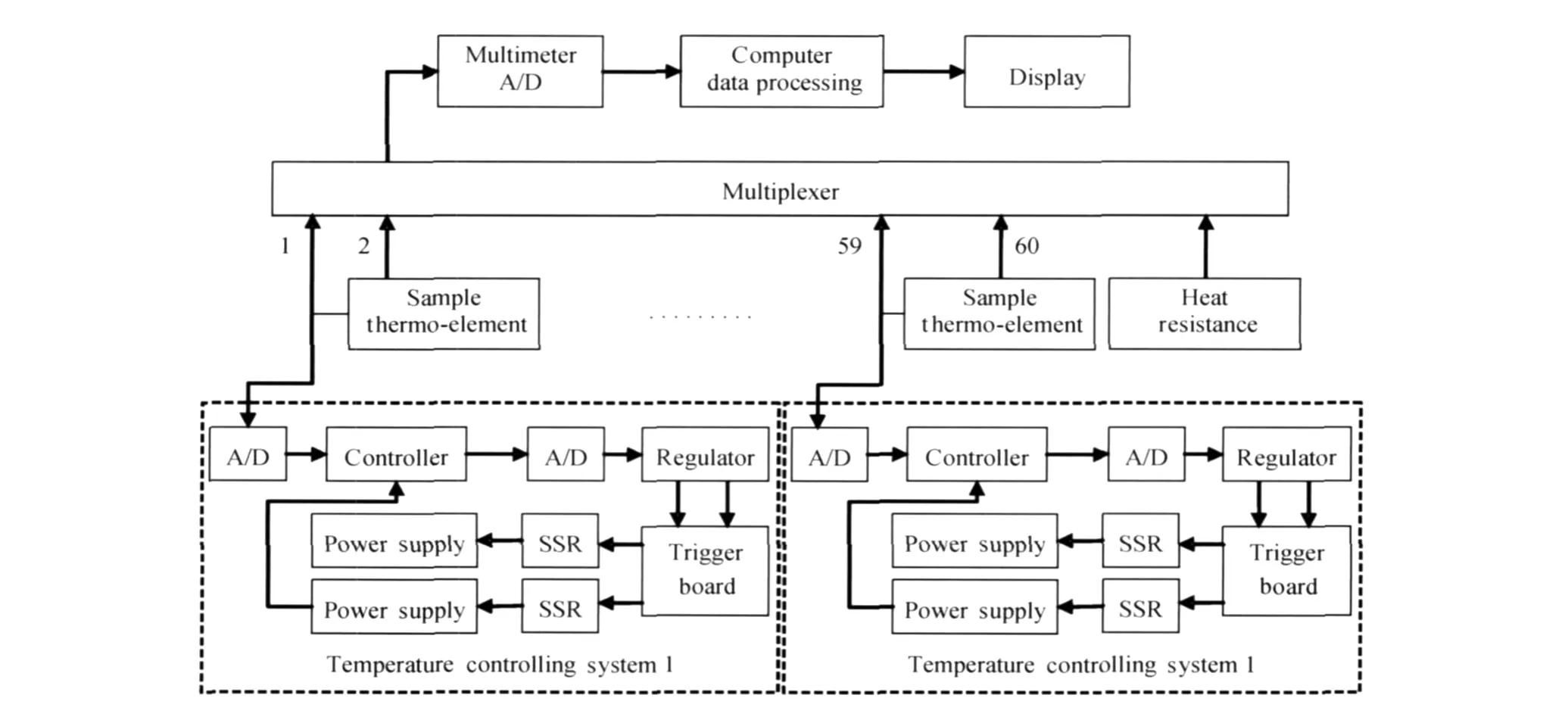

集中巡回检测系统的设计原理相同,只是选用的硬件和软件编程平台有差别,就不展开表述,下面以单智能表控温的测控温系统加以介绍,原理图如图2所示。

图2 测控温系统原理示意图Fig.2 Principle block-diagram of the temperature measuring and controlling system

3.1 系统组成

单炉温度控制系统:主要由1块山武公司SDC31型3.5位数字显示,示值误差0.2%FS的数字调节仪作为控温表(它能提供标准PID、能进行过程诊断和超调抑制等先进的神经/模糊控制,具有热电偶短路、断路报警等功能)、一支热电偶、两个电位器、一块多通道触发板、两个过零型固态继电器等组成;

巡回检测系统:主要由 1台计算机、1块KEITHL EY公司6.5位数字多用表,1个多路转换开关装置、60支(每炉2支或1支)热电偶输入信号、测冷端温度用的热电阻,以及自编写的试验过程管理程序组成。

3.2 工作原理

控温系统:试验中,在炉内试样上通常绑2支热电偶的情况下,将1支测控温共用的热电偶热电势信号实时传送至控温表,控温表对其进行模/数转换并显示,模/数转换值与设定值进行比较,按照事先经人工智能神经元网络自整定系统,对控制系统进行最佳控制参数计算得出控制量,通过数/模转换变成标准电量输出,该路输出信号给两个电位器,人工根据测温数据进行调节(既手动调梯度,梯度调节只有在试样温度梯度不满足试验要求时才调整,否则一直维持不变),变为一定功率比的两组信号传递给多路触发板,触发板再以周波过零调功触发方式输出,驱动两个固态继电器,对炉体的二段炉丝电源进行控制,完成一个闭环控制过程;如果试样只绑1支热电偶,电位器维持以往绑2支热电偶时的功率比,只对1支热电偶温度进行控制。

巡回检测系统:计算机按周期巡回对热电阻(室温)和各试样上绑的全部热电偶的温度,逐点经过一定的延时进行采样,自多路转换开关装置的输出端送至6.5位数字多用表,经高精度的A/D转换并以通讯方式把两个数字量送给计算机,计算机利用热电势补正法⑹和误差修正得到实际试样温度,并将冷端温度和各试样温度集中显示在计算机主界面上,这些数据按试验方法的要求进行保存;试样温度要与设定值比较,比较后如果超差,计算机将会报出“温度超差”或“梯度超差”的提示,此时由人工对控温表的设定值加以修改或对两个电位器进行调节。

4 改造结果

经过此次改造,近百台的老试验机性能大大提升,十余年来,该测/控温系统运行可靠,虽然两个系统都有问题出现,但故障显示及时且排查故障方法简便,很快可以解决,不足以对长时试验的结果造成不良影响,充分显示出了测控温分开系统的适用性;特别要加以介绍的是:

(1)控温系统在炉体改造为热惯性小的前提下,全部采用对试样温度直接控制,控制方式与流行的间接控温相比:节约成本(无需一定要3支偶、3块控温表;3,2,1支热电偶均可,最多两块控温表),快速调节试样温度,保证试验过程升温迅速、温度更稳定,代价是要人工手动调梯度。通用性好:对不同尺寸试样上绑不同数量的热电偶,最终都能使试样温度获得良好的直接控制;准:闭环控温可以得到精确控制;快:与间接控温相比,试样温度到达试验设定值的控温时间,平均缩短了一半,提高了设备资源利用率、节能。

(2)闭环控制系统中加入的触发板,采用周波过零调功触发方式输出,对电网无干扰;抗外界干扰能力强;还具有线性功率补偿能力:当外电压波动±10%,输出功率波动<3%,能进一步提高控制精度,试验中直观上看,试样温度保温后,控温表的测量值和设定值保持一致,优于其他类型高温炉控温表上测量值多变的形式。

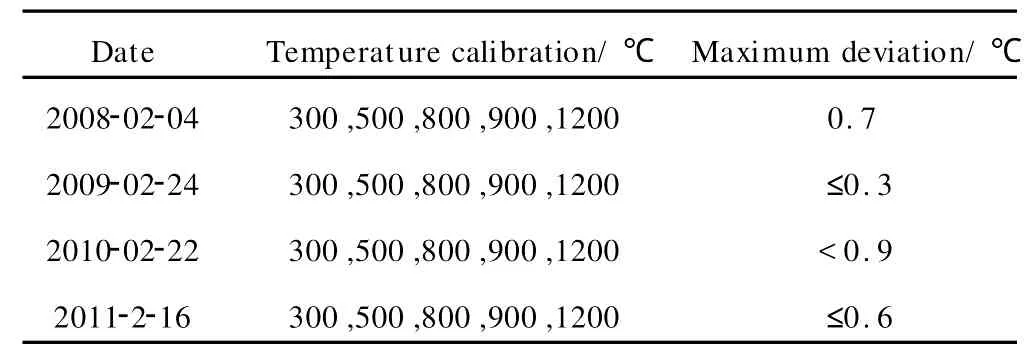

(3)十余年来,通过对试验过程中每月进行的温度示值月抽查和每年一次的系统温度校准可知,该系统的系统误差和年稳定性都保持在±0.1%FS,以同一台试验机近年内的温度测量和校准数据(S型热电偶)的汇总为据,见表1和表2。

表1 试验过程中的温度测量数据Table 1 The temperature measuring data during test process

表2 温度测量系统校准数据Table 2 The calibration data of temperature measuring system

(4)本次改造由于计算机巡回采集系统硬件和试验过程管理程序设计合理,使得测温和试验过程管理自动化融为一体,替换了原本单一的手动测温系统,该巡回采集系统在满足试验方法要求的同时,可以对30个试验过程按照改造方案分析中的需求进行管理,试验中在原始试验数据输入后,一经升温,计算机就忠实的对该试验过程进行测温、比较、超差报警,过程提示,直至试验结束。全过程管理方式灵活,便于操作,保留了全自动计算机闭环控制系统中的全部报警功能[5],具有自动测温、显示简洁、存储过程数据完整、报警实时的特点,大大降低了试验员的劳动强度,提高了试验温度的准确性;所设计的人工随机抽查/保存测温数据功能,在故障排查、验证温度示值准确性和每年一次的温度系统校准中起到重要作用;在试验中如果出现意外情况,系统还允许暂停/重新启动试验,事件在试验记录中保存而试验数据连续记录,这些使得自动化管理系统由计算机“一言堂”变为人机共同管理的格局,保证试验过程数据更完整、有效,为试验结果的分析提供更有力的依据。由此得到试验员和试验委托方的认可和赞赏。

5 结束语

本文所述的高温持久/蠕变测控温及试验管理系统,它选择了具有监督机制的测控温系统分开方式(不包含热电偶),搭建出一个长时可靠、稳定、准确、快捷、适用的持久/蠕变测控温及试验过程管理系统。使得各高温炉内试样温度调节迅速、控温准确;温度测量数据准确、各试验机温度数据和试验过程的记录完整,从而为测定金属试样不高于1200℃的恒定温度和恒定拉伸负荷作用下的高温拉伸持久强度和蠕变性能,为材料研究、结构设计提供了更可靠的测试数据,且数据可追溯性也大大提高。近年来,该试验室在新增大量高温持久/蠕变试验机时,本系统又推广应用到了那些试验机的高温系统中,它不失为长年连续试验且试验种类复杂而繁多的大规模试验室的一种可推广方案。

[1] HB5151—96,金属高温拉伸蠕变试验方法[S].

[2] HB5150—96,金属高温拉伸持久试验方法[S].

[3] 冯全,黄新跃,谭卫东.蠕变/持久试验机的全数字式计算机闭环控制试验系统[J].材料工程,2003,(8):36-38.

[4] 绪方胜彦.现代控制工程[M].北京:科学出版社,1978.4.

[5] 汪笑梅,乐吉刚,包宜佳.集散型控制系统在大型汽轮发电机转子试验监控中的应用[J].测控技术,2000,19:39-40.

[6] 袁希光.传感器技术手册[M].北京:国防工业出版社,1986.801.

A Temperature Measuring/Controlling and Experimental Management System for Stress-rupture/Creep Test Machines

FENG Quan,ZHAO Di,HUANG Xin-yue,ZHAN G Zhi-hua,WANG Liang,ZHANG Yan-ming

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

This paper describes a temperature measuring and controlling system for hundred old creep testing machines,which have been used around 50 years.The unique design strategy of the developed system is to use independent control and measurement equipments.Under the controlling of the developed system the temperature gradient on specimen is stable even if the specimen length varies,in which case the thermocouple number is different.An effective filtering policy is used so that the temperature measuring and controlling system is not sensitive to the power surges.And the controlling system itself does not make current surges to the power system.The accuracy of the measuring system is less than±0.1%full scale.The measuring system monitors the temperatures in groups of 30 creep test machines.A computer management software is programmed to scan and record the temperatures of each test machines.The friendly interface of the software allows easy operation and creep testing automation.The temperature measuring and controlling system has been running for about 10 years reliably.A great amount of testing works have been carried out by these testing machines equipped with the developed temperature measuring/controlling system.

rupture/creep;measuring/controlling separately;loop-locked control

TP273;TG113.25

A

1001-4381(2011)07-0070-05

2011-02-15;

2011-05-30

冯全(1956-),女,工程师,从事计算机在试验设备中的应用开发维护,联系地址:北京81信箱23分箱(100095),E-mail:quan.feng@biam.ac.cn