TiC/7075铝基复合材料的磨损实验研究

2011-11-02刘慧敏宋振东

刘慧敏,宋振东,许 萍,张 晶

(1内蒙古工业大学材料科学与工程学院,呼和浩特010051;2内蒙古轻金属材料重点实验室,呼和浩特010051)

TiC/7075铝基复合材料的磨损实验研究

刘慧敏1,2,宋振东1,许 萍1,张 晶1

(1内蒙古工业大学材料科学与工程学院,呼和浩特010051;2内蒙古轻金属材料重点实验室,呼和浩特010051)

采用原位反应喷射沉积法制备TiC/7075铝基复合材料,并在销-盘式磨损机损上进行摩擦磨损实验研究。通过TEM观察原位 TiC颗粒的分布与形貌,并利用SEM观察沉积态组织磨损表面形貌。结果表明:复合材料的耐磨性和TiC颗粒含量及载荷有关,在低载荷(8.9N)状态下,材料的耐磨性随 TiC颗粒含量的增加而增强,在高载荷(26.7,35.6N)状态下,材料的耐磨性随 TiC颗粒含量的增加而减小。

原位 TiC颗粒;铝基复合材料;耐磨性

颗粒增强金属基复合材料具有高的比强度、比刚度,优良的高温力学性能和耐磨性,是近年来备受关注的材料领域,并已在诸多要求耐磨性的领域,例如在航空航天、汽车工业等领域获得了应用[1]。目前,我国由于摩擦磨损造成的经济损失对社会和经济的快速发展带来很大的负面影响,已经引起学术界的重视,为此也进行了大量实验研究,取得了一些成果,但仍存在很多问题有待于进一步研究[2-8]。通常材料的晶粒组织被细化后,不仅具有提高强度的作用而且还能够提高材料的塑性和韧性,但是对耐磨性的影响如何,很少见相关的研究结果。

本工作采用原位合成的方法,将增强颗粒加入到7075铝合金当中,然后通过喷射沉积法制备 TiC/7075 Al基复合材料,形成快速凝固组织,并对其进行摩擦磨损实验研究,探索细晶组织、原位 TiC颗粒及其含量对复合材料耐磨性的影响机理。原位颗粒与外加型的颗粒相比,在基体合金中直接反应生成,具有分布均匀,界面无污染等优点。通过对原位颗粒增强的铝基复合材料进行磨损实验研究,为开发耐磨性好的铝基复合材料提供实验与理论依据。

1 实验方法

采用原位反应喷射沉积法制备实验用复合材料,其具体过程:(1)将 Ti粉(<50μm),石墨粉(<75μm),Al粉(<75μm)按一定比例在混粉机内混合均匀,并压制成φ20mm×25mm的预制块备用;(2)将坩埚中的7075铝合金(Zn5.7,Mg2.5,Cu1.8,Cr0.2,Fe<0.15,Si<0.15,Mn<0.15,其余为 Al,质量分数/%,下同)升温至900℃,用石墨钟罩将规定量的Ti-C-Al预制块压入此合金熔液中,通过原位反应生成 TiC颗粒,适当搅拌使其更加均匀地分布于合金熔体中。待反应完成后降温至730℃并用六氯乙烷和氟硅酸钠精炼除气;(3)熔体再次被升温至810℃时,进行喷射成形,采用氮气作为雾化气体,雾化压力为0.6~0.8MPa,导流管直径为 3mm,沉积距离为400mm。采用相同的工艺参数,制备不含 TiC颗粒的7075铝合金作为对比基准。

摩擦磨损实验采用的设备为 FAL EX-6型销-盘式磨损实验机,磨损方式为干摩擦,磨损量采用试样的失重量来表示。试样成分为喷射沉积X%(质量分数)TiC/7075铝基复合材料,其中X=0,5,8,10。试样尺寸与形状为φ4.8mm×12.7mm。对磨金属盘采用淬火+回火的 T8钢,其名义成分(质量分数/%)为 Fe-0.8C-0.35Mn-0.3Si。磨盘的表面硬度为64HRC、表面粗糙度为Ra=1μm。摩擦载荷值分别取8.9,17.8,26.7,35.6N。采用光电天平进行磨损量的测量,其分辨率可达±0.1mg。每一组测试均用3个试样,摩擦前后将试样放入丙酮中,采用超声波振动的方式清洗干净。磨损率按磨损量/滑动距离的方法计算。通过扫描电镜观察微观组织、磨损表面形貌。采用离子减薄法制备透射电镜样品,观察原位 TiC颗粒的分布、形貌和尺寸等。

2 实验结果与分析

2.1 沉积态组织

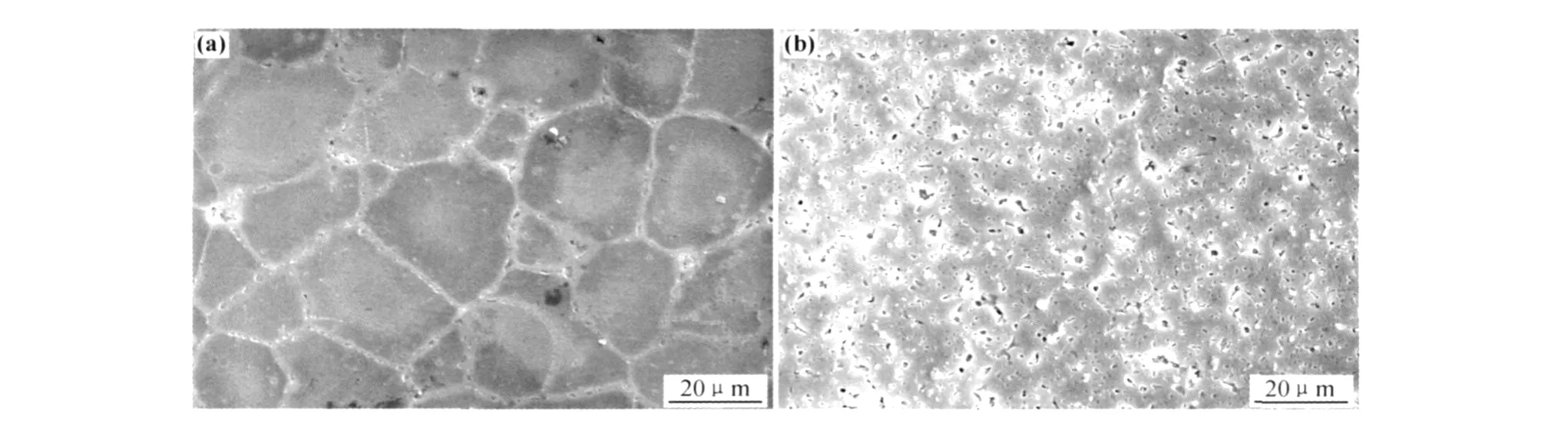

图1(a),(b)分别是喷射沉积7075和5%TiC/7075Al基复合材料的沉积态组织,由均匀细小的等轴晶组成。这是由于在喷射沉积过程中,一方面高压氮气气流与熔体强烈的对流换热,使得合金凝固时获得很高的冷却速率(103~104K/s),另一方面是雾化气体与雾化的合金液滴之间的动能交换,使雾滴获得很高的运动速度,模拟计算结果[9]表明其运动速率为50~100m/s,具有较高动能的雾滴撞击基板或沉积表面,其冲击动能所产生的剪切应力将合金液滴和沉积表层的枝晶打碎,形成细小的等轴晶组织。

图1 沉积态组织 (a)7075铝合金;(b)5%TiC/7075铝基复合材料Fig.1 As-spray formed microstructures (a)7075 alloy;(b)5%TiC/7075 Al matrix composite

Lavernia等人对不同材料的喷射沉积组织进行的大量的研究表明[10],尽管实验条件不同,材料成分不同,但其沉积态组织总是以等轴晶形态出现,尺寸范围约为10~50μm,属于快速凝固组织。在本工作中,经统计得出喷射沉积7075铝合金的平均晶粒尺寸为20μm;喷射沉积 TiC/7075铝基复合材料的平均晶粒尺寸为8μm,可见后者的组织被进一步细化了。考虑到统计的误差,按保守的算法,其细化程度已达到50%左右。原位 TiC颗粒具有如此显著的细化组织的主要原因是它与基体铝合金两者之间满足点阵匹配原理[11],并且 TiC颗粒是在基体合金熔体内部通过热爆反应直接形成,颗粒与基体之间的界面干净,在复合材料的凝固过程中促进形核、抑制晶粒长大。

图2为原位TiC颗粒在喷射沉积7075铝合金中的分布与形貌,图中黑色粒状相为原位 TiC颗粒,其尺寸的分布范围为<1μm,属于亚微米级颗粒,其形貌一般呈较规则多边形。图2表明,原位反应方法制备的TiC颗粒在基体合金中的分布较为均匀,未产生团聚现象,这一点符合原位合成的特点。在原位合成的热爆反应过程中,反应产物在热爆力的作用下,分散于熔体中,使得原位颗粒在基体合金内部分布较均匀,从而克服了外加颗粒分布不均匀的不足。另外从图1(b)可知,复合材料被细化的晶粒组织较为均匀,表明起到细化晶粒作用的原位TiC颗粒分布是较为均匀的。

2.2 磨损表面形貌的SEM观察

图3~4为不同载荷下(8.9N和35.6N)的试样磨损表面的扫描照片。在两种状态下7075铝合金的磨损表面上既有剥落坑又有犁沟,表明磨粒磨损和粘着磨损同时存在。观察发现犁沟深度随载荷的增大而加深,剥落坑面积随载荷的增加而减小,但剥落坑的数量随载荷的增加而增加。10%TiC/7075铝基复合材料在低载荷下,其磨损表面上基本没有剥落坑,比较光滑,犁沟带也比较浅,因此在低载荷阶段的主要磨损属于黏着磨损。与7075铝合金相比,10%TiC/7075铝基复合材料的晶粒更加细小,具有更加优良的力学性能,因此在低载荷磨损条件下,几乎未出现明显的剥落坑。当载荷增大到35.6N时,10%TiC/7075铝基复合材料磨面上的磨痕逐渐从划痕向深的凹坑转变,凹坑又大又明显以至于次表面清晰可见。这种情况下,次表面裂纹会沿着颗粒基体界面扩展,引起颗粒基体脱粘。表面材料移走,裂纹靠近表面,剪切应力增加,这样通过剥层引起表面层脱落,呈现严重的塑性变形和表面破坏,导致剥层磨损。

2.3 磨损率与载荷之间的关系

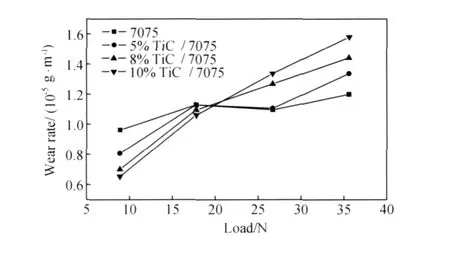

图5中绘出磨损率与摩擦载荷之间的关系曲线。喷射沉积7075铝合金在8.9,17.8,26.7,35.6N四种载荷作用下,磨损率范围约为(1.0~1.2)×10-5g/m,而且随载荷增加,磨损率变化不大。说明7075铝合金的耐磨性很稳定,其磨损机制没有发生本质的变化。对于5%TiC/7075铝基复合材料而言,在中等载荷(17.8,26.7N)的状态下,磨损率的变化规律类似于7075铝合金的,但是摩擦载荷为8.9N和35.6N时,其磨损率与7075铝合金有了较大的差别。在低载(8.9N)下,5%TiC/7075铝基复合材料的磨损率低于7075铝合金的磨损率;而在高载(35.6N)下,出现相反的情形。由图可知,当原位 TiC颗粒含量继续增加到8%和10%时,约以20N为界限(四条曲线的交点),摩擦载荷低于20N,复合材料的磨损率低于基体合金的磨损率,表明原位 TiC颗粒对喷射沉积7075铝合金耐磨性的有益作用在低载荷时更为显著;摩擦载荷高于20N,复合材料的磨损率高于基体合金的磨损率,表明载荷超过某个临界值后,原位 TiC颗粒对基体铝合金的耐磨性产生不利影响。按此规律猜测,5%TiC/7075铝基复合材料对应26.7N的载荷,得到的磨损率数据可能是实验误差导致的偏差,也可能是载荷接近分界点(20N)时,原位 TiC颗粒含量越低,则磨损率差别也越小。总之,基体合金和复合材料的磨损率均随着摩擦载荷的增加而存在增加的趋势,只是增加的幅度不同,图中表现为四条曲线的斜率不同。

图5 载荷与磨损速度的关系曲线Fig.5 Variations in the wear rates of spray-deposited TiC/7075 Al composites with load

在低载荷状态下,原位 TiC/7075铝基复合材料能够保持其软基体与硬颗粒结合良好的组织状态,抑制了颗粒从基体上脱落而加剧磨粒磨损的倾向,加强了合金抵抗黏着和变形的能力,从而使合金的耐磨性能提高。当基体合金表面被磨损一定程度后,原位TiC颗粒凸起于材料表面而充分起到支撑点的作用,减少了合金与对偶件之间有效的接触面积,降低复合材料的磨损量,其含量愈多,支撑作用愈强,复合材料的耐磨性愈好。

当载荷增加到一定值后,铝基体对原位 TiC颗粒的约束力不足以抵抗摩擦力对它的作用时,原位 TiC颗粒或部分基体就会发生脱落,而且脱落下来的硬质TiC颗粒参与摩擦过程,构成三体摩擦,会加剧磨损。一般喷射沉积材料的沉积态组织的致密度为96%左右,需要二次加密工艺,使其变为致密材料后方可使用。采用原位反应方法将 TiC颗粒加入到喷射沉积7075铝合金中形成复合材料后,其致密度不但不增加,可能会减小。而在本工作中未采取其他后续的加密加工或成形工艺,因此 TiC/7075铝基复合材料中存在一定量的空隙。在高载荷磨损状态下,空隙边缘被磨损脱落的可能性更大,因此未体现出优良的耐磨性。

另外,干摩擦条件下材料的摩擦磨损性能与服役条件和配副关系具有强烈的依赖性,这是由于摩擦热对摩擦过程产生强烈的干涉作用,同时影响摩擦热产生与传递的因素均会对摩擦副的摩擦磨损特性产生影响。TiC/7075铝基复合材料虽然属于硬质点与软基体相结合的耐磨性材料,但是在高载条件下,摩擦进行到一定程度,原位 TiC颗粒或部分基体开始发生脱落后,从磨面上脱落下来的原位 TiC颗粒或基体的磨粒会加速磨损,导致其耐磨性降低。

一般认为基体对颗粒增强金属基复合材料的耐磨性的影响主要通过颗粒-基体的界面和增强物与基体塑性变形的协调性来决定。基体的塑性好,有利于改善复合材料的耐磨性,但是从上述实验结果得知,颗粒与基体的界面结合强度的影响更加突出,摩擦载荷增加到足以克服颗粒与基体之间的结合强度后,也即一旦颗粒从基体表层被脱落下来参与摩擦过程,细晶组织带来的有利影响被显著削弱。因此,细晶组织发挥有利作用的前提是获得良好的界面结合。

3 结论

(1)界面结合状态是影响 TiC/7075Al基复合材料耐磨性的首要因素,其次是细晶组织、增强颗粒含量等。在摩擦过程中保持颗粒与基体结合良好的状态下,原位 TiC颗粒含量愈多,晶粒组织愈细小均匀,则TiC/7075Al基复合材料的磨损率愈低,耐磨性愈好。

(2)在低载荷条件下(摩擦载荷小于20N),TiC/7075 Al基复合材料磨损率随原位 TiC颗粒含量的增加而降低,此时磨损机制为磨粒磨损和黏着磨损同时存在;在高载荷条件下(摩擦载荷大于20N),7075 Al基体合金具有比原位 TiC/7075 Al基复合材料更加优越的耐磨性,也即原位 TiC颗粒降低7075 Al合金的耐磨性,对应的主导磨损机制为剥层磨损。

[1] 湛永钟,张国定,蔡宏伟.颗粒增强金属基复合材料的干摩擦性能与磨损机理[J].材料科学与工程学报,2003,21(5):748-752.

[2] YANG B,WANG F,CUI H.TiC particulate-reinforced Al-20Si-5Fe composite fabricated by melt in situ reaction spray forming[J],Journal of Materials Processing Technology,2003,137:187-190.

[3] 杨才定,薛烽,吴钱林,等.原位合成 TiC颗粒增强铝基复合材料及其磨损性能[J].摩擦学学报,2005,35(6):907-910.

[4] 张永振,邱明,上官宝,等.高速干摩擦条件下铝基复合材料的摩擦磨损行为研究[J].摩擦学学报,2005,25(4):343-347.

[5] 王宏明,李桂荣,赵玉涛,等.电磁铸造法制备的(Al2O3+Al3Zr)p/A359复合材料的磨损行为[J].稀有金属材料与工程,2006,35(4):669-672.

[6] 朱合国,王恒志,熊党生,等.Al-TiO2-B2O3反应B2O3/TiO2摩尔比对热扩散反应合成铝基复合材料磨损性能的影响[J].摩擦学学报,2005,25(1):23-28.

[7] 李月英,刘勇兵,曹占义,等.Al2O3·SiO2颗粒增强铝基复合材料的摩擦磨损特性[J],材料科学与工艺,2003,11(2):140-143.

[8] 江润莲,赵玉涛,戴起勋,等.A359-Zr(CO3)2体系反应合成复合材料的干滑动磨损性能[J].中国有色金属学报,2004,14(9):1621-1626.

[9] EVANGELOS T,ANTONIOS Z.A comparative characterization of near-equiaxed microstructures as produced by spray casting,magnetohydrodynamic casting and the stress induced melt actived process[J].Materials Science and Engineering A,2000,289:217-227.

[10] ERRIQUE J,LAVERNIA E J,YUE W.Spray Atomization and Deposition[M].New York:JOHN WILEY&SONS,1996.368-374.

[11] 刘慧敏,郝斌,杨滨,等.原位 TiC颗粒细化喷射沉积7075铝合金组织的机理[J].北京科技大学学报,2006,28(4):369-372.

Experimental Study of the Wear Resistance of TiC/7075 Al Matrix Composite

LIU Hui-min1,2,SON G Zhen-dong1,XU Ping1,ZHANGJing1

(1 School of Materials Science and Engineering,Inner Mongolia University of Technology,Hohhot 010051,China;2 Inner Mongolia Key Laboratory of Light Metal Materials,Hohhot 010051,China)

The TiC reinforced 7075 Al matrix composites have been fabricated by meltin situreaction spray deposition.The microstructures of spray-deposited alloys were studied using SEM and TEM.The dry sliding wear behavior of the alloys was investigated using a pin-on-disc machine under four loads,namely 8.9,17.8,26.7 and 35.6N.It has been found that the wear behavior of the alloys was dependent on the TiC content in microstructure and applied load.At lower load(8.9N),with increasing TiC content,the wear rate of the alloy was decreased.At higher loads(26.7,35.6N),spray-deposited 7075 Al alloy exhibited superior wear resistance to the TiC/7075 composites.

in-situTiC particle;Al matrix composite;wear resistance

TG146.2+1

A

1001-4381(2011)07-0066-04

内蒙古自治区自然科学基金项目(20080404Zd17)

2010-05-21;

2011-01-07

刘慧敏(1972-),女,蒙古族,教授,博士,主要研究方向为金属材料及金属基复合材料,联系地址:呼和浩特市新城区爱民街49号内蒙古工业大学材料科学与工程学院(010051);E-mail:huimin_72@yahoo.cn