原油储罐的腐蚀与防护

2011-11-01西安石油大学刘承根

西安石油大学 刘承根

原油储罐的腐蚀与防护

西安石油大学 刘承根

原油储罐作为采油厂和炼油厂的重要设备,其寿命长短也直接影响着采油厂的经济效益,由于所储存的原油含有水、无机盐、氢硫酸、有机酸等腐蚀性化学物质,大大缩短了原油储罐的使用寿命。为此,原油储罐的防护问题越来越受到重视。

一、中集站原油储罐腐蚀现状

长庆油田第二采油厂中集站地处甘肃省庆城县马岭镇,原油储罐为钢制拱顶罐,这种储罐在油品贮藏中应用极为广泛。使用过程中,储罐罐顶、罐壁、罐底经常受内、外环境介质的腐蚀,尤其是罐底的腐蚀最为严重,给储罐的安全运行带来严重威胁。

中集站共有原油储罐10座,其中1#,2#为沉降罐,3#~8#为储油罐,9#,10#为单量罐,容量最大的有10 000 m3,最小的有2 000 m3,储存介质全部为原油,罐外设有保温层。除1#,2#沉降罐建造于近几年外,其他的储油罐大都建造于1998~1999年,尤其是7#,8#储罐已投用了16年,使用时间较长。2003年,7#,8#储罐因罐顶腐蚀严重,对罐顶进行了更换,罐底进行了补焊,罐体重新防腐、保温。2008年对5#储罐罐底进行了补焊。目前对6#储罐进行清罐,补焊已经破损泄漏的加热蒸汽盘管。根据这些情况,从长远的经济效益看,采取有效的防护措施,解决好储油罐的防腐蚀问题,是延长储油罐使用寿命的一条重要途径。

二、原油储罐腐蚀原因分析和腐蚀机理

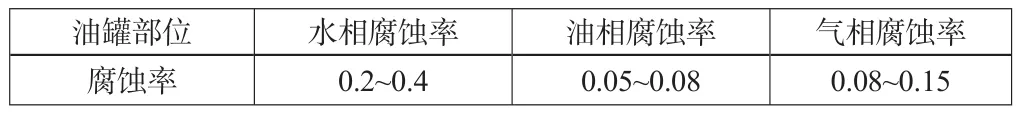

1. 腐蚀原因分析。原油储罐腐蚀主要是原油中含有的环烷酸、无机盐、硫化物以及微生物等对钢铁造成的腐蚀。腐蚀严重的部位是罐底水相部分,其次是加热盘管,严重者3~4年就穿孔破坏。腐蚀特征是产生斑点、坑蚀甚至穿孔,腐蚀率高达0.2~0.4 mm/a。不同部位的腐蚀速率见表1。

表1 碳钢(A3)材质原油储罐内部不同部位腐蚀数据 mm/a

(1)罐壁与罐顶内腐蚀,是由于原油中挥发的酸性气体H2S、HCl,外加通过呼吸气阀进入罐内的H2O,O2,CO2,SO2等腐蚀气体在储罐上凝结成酸性溶液,导致化学腐蚀。

(2)罐底内腐蚀,其腐蚀形貌为点蚀,主要原因是罐底积聚了酸性沉淀,酸性水中因含有大量的富氧离子,成为较强的电解质溶液,产生化学腐蚀;加上原油中固体杂质和储罐腐蚀产物大量沉积于罐底,它们与储罐罐底有不同的电极电位,这就形成了腐蚀电池,产生了电化学腐蚀。

(3)罐壁与罐底外腐蚀,是由于大部分原油罐的使用年限较长,保温层剥落严重,雨水顺着剥落部分进入储罐壁和保温层夹缝中,罐地基也随着时间的推移出现不同程度的下沉和裂缝,从而导致罐底板和地基之间渗入雨水或地下水。罐底的这部分水因长期外露,在自然条件的作用下不断蒸发浓缩,形成腐蚀性水溶液。这样,储罐的罐底和罐壁将同时产生外腐蚀。

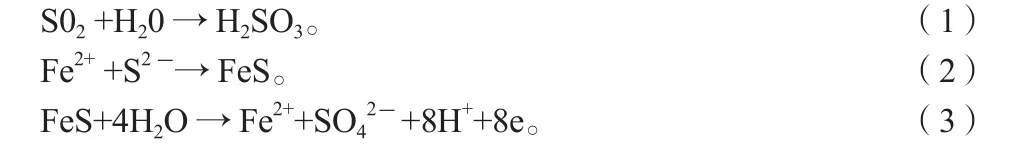

2. 腐蚀机理。储罐的腐蚀表明,腐蚀主要表现为电化学腐蚀。其中,发生在罐壁和罐顶的腐蚀主要表现为均匀腐蚀,发生在罐底的腐蚀局部电化学腐蚀 。其腐蚀机理为:

而Cl-能穿过硫化物氧化皮表面,使腐蚀处形成一个强酸区,从而加速金属溶解,形成坑蚀,并不断加深。

油罐外壁由于雨水沉积,在大气环境中构成电化学腐蚀环境,发生溶解反应:

阳极反应:

阴极反应:

总反应:

Fe(OH)2在大气中转化为三氧化二铁或四氧化三铁,形成疏松的氧化层。在锈层表面,空气中的氧与水不断进行阴极反应;而在锈层与金属的结合面,则不断进行阳极反应。这种氧浓差引起的大阴极、小阳极反应,由于Cl-的存在,反应进行得相当快,从而形成局部腐蚀坑,最终导致穿孔。

三、原油储罐的防护方法

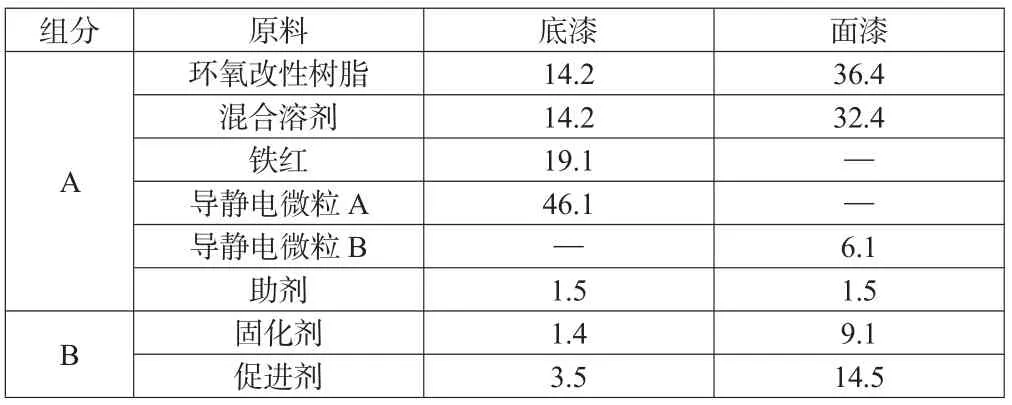

1.正确选择防护涂料。目前,在原油储罐中选用SY–93环氧导静电油罐防腐涂料为最佳选择。因为该涂料是以环氧改性树脂为成膜物质,加入导静电的微粒、助剂、促进剂、固化剂组成的双组分涂料,常温固化施工方便。同时,它附着力强,漆膜坚硬光滑,抗冲击耐磨,导电,耐各种油、海水、污水以及耐酸碱盐溶液,能够满足油罐防腐需要。该涂料配方详见表2。

表2 SY-93涂料的配方 %

2. 油罐内壁的防护方法。油罐内壁防护可采用涂料、阴极保护或涂料–阴极保护相结合的办法。考虑到费用问题,国内目前主要采用内壁涂料。

3. 油罐外壁的防护方法。油罐外壁的防护以防腐和隔热为目的。因为油罐内部温度过高,不但油品挥发损失大,会对环境不利。同时,罐内壁的腐蚀程度也会加重。

4. 罐底的防护方法。罐底的防护可采用涂料防护、电化学防护或涂料防护与电化学防护相结合的办法。涂料防护与电化学防护并用是最为理想的防护措施。电化学防护可以采用区域性阴极保护法,阴极保护一般采用压制带状阳极在罐底环状布置和罐壁下端均匀分布作牺牲阳极。

5. 定期清罐。储罐投用时间长,罐底泥沙、杂质沉降多,加剧罐底腐蚀。应根据工艺管理规定和库区储运现状,定期清理罐底沉降物,减弱罐底腐蚀。

6. 加强检测和脱水。清罐完成后,应及时对罐顶、罐壁及罐底的腐蚀部位测厚,做好记录。根据实际测厚情况,对腐蚀减薄严重的部位,采取相应的补救措施,如利用超声、磁粉、渗透等方法检测储罐焊缝,对有缺陷的焊缝进行补焊,以防储罐投用后焊缝泄漏。在储罐日常使用中,还应加强脱水,尽可能减少储罐内腐蚀物的含量。