从失效案例探讨钢制紧固件的氢脆问题

2011-10-30刘德林胡小春何玉怀刘昌奎

刘德林,胡小春,何玉怀,张 兵,刘昌奎,姜 涛

(1北京航空材料研究院 中国航空工业集团公司失效分析中心,北京100095;2中国三江航天集团险峰机器厂,湖北 孝感432100)

从失效案例探讨钢制紧固件的氢脆问题

刘德林1,胡小春2,何玉怀1,张 兵1,刘昌奎1,姜 涛1

(1北京航空材料研究院 中国航空工业集团公司失效分析中心,北京100095;2中国三江航天集团险峰机器厂,湖北 孝感432100)

讨论了影响钢制紧固件氢脆敏感性的主要因素。分析认为,设计上要充分考虑材料强度对氢脆敏感性的影响,尽量降低其强度水平;要采用合适的热处理工艺,以减少晶界脆化元素,抑制薄膜状碳化物的形成,从而获得氢脆敏感性小的显微组织;在加工及装配过程中,应尽可能避免在零件表面产生机械损伤;要采用低氢脆电镀工艺,必要时采用无氢脆的达克罗等涂覆方法;电镀后要采用合理的除氢工艺,进行严格除氢处理;对于重复使用件,在酸洗去除镀层后要先进行除氢处理,然后电镀,再除氢。

钢制紧固件;氢脆断裂;强度;氢含量;应力集中

氢脆问题自20世纪40年代被发现以来,一直是严重威胁产品使用安全的一个重大问题。由于零件在发生氢脆断裂之前并无征兆,具有延迟破坏的特点,无法通过正常检查程序发现螺栓是否会发生氢脆断裂[1],因此,一旦零件发生氢脆断裂往往会造成十分严重的后果。近年来,先进武器装备对材料特别是钢类材料强度的要求越来越高,大量高强度钢被采用。随着钢类零件强度的升高,其对氢脆敏感性随之增大,导致高强度钢构件氢脆断裂问题在航空、航天等国防工业领域内出现的频率越来越高,给武器装备的使用带来了很大的安全隐患。

钢制紧固件由于具有强度高、材料成本低等优点,在军工行业内得到了大量应用。紧固件虽小但用量大,多为联接承力件,一旦失效可能导致严重事故。钢制紧固件在承受静态拉伸载荷条件下发生氢脆断裂是较为常见的失效模式,由于氢脆大都与“批次性”问题有关,因此其危害较大。长期以来,氢脆断裂的机理一直是研究的热点,但这些研究成果在实际工程构件的失效预防上难以直接应用,钢制紧固件尤其是高强度钢制紧固件的氢脆问题仍然非常突出。本工作通过对几起典型钢制紧固件氢脆失效案例的介绍,从设计、制造(热处理、机械加工、电镀、除氢等工艺)方面对影响氢脆断裂的因素进行了探讨,提出了预防钢制紧固件氢脆失效的实用措施。

1 典型案例分析

1.1 案例一:发动机喷管螺钉氢脆断裂

某固体火箭发动机燃烧室壳体进行水压爆破实验,在加压至11.8MPa时(设计要求爆破破坏压强不得小于24.1MPa),燃烧室壳体后封头端试验堵盖处发生泄漏并泄压,从第Ⅱ象限至第Ⅲ象限的第3、第4、第5颗喷管固定螺钉头部断裂飞出。螺钉材料为30CrMnSiNi2A超高强度钢。

螺钉均断裂于第一扣螺纹处,断口的宏观特征基本相同,呈暗灰色,断口平齐,断面可见放射棱线,由棱线可知断裂从退刀槽呈线性起源,见图1。断口上存在两个明显不同的区域:Ⅰ区呈结晶颗粒状,Ⅱ区呈纤维状。Ⅰ区(源区)微观呈沿晶形貌,晶粒轮廓鲜明,晶界面上布满了细小条状的撕裂棱线,可见“鸡爪状”形貌和二次裂纹,见图2。Ⅱ区呈韧窝断裂特征。

材质检查表明,螺钉的显微组织均为回火马氏体、下贝氏体及少量的残余奥氏体,组织正常。螺钉的硬度值均为49HRC左右,在设计要求的48~50.3HRC范围内;换算后的抗拉强度σb约为1690MPa,符合σb=1666MPa±98MPa的设计要求。氢含量测试结果显示,螺钉基体的氢含量质量分数均小于0.0001%。

失效分析结果表明,螺钉的断裂性质为氢脆断裂。按照工程经验,质量分数小于0.0001%的氢含量并不易导致30CrMnSiNi2A螺钉发生氢致脆性断裂。螺钉硬度换算所得的抗拉强度为1690MPa左右,符合σb=1666MPa±98MPa的设计要求。然而,螺钉材料的初始设计强度σb=1500MPa±98MPa,按淬火+回火的热处理制度,回火温度应在360℃左右,恰处在该材料的回火脆温度区间(350~550℃)。为避免回火脆,设计部门将设计强度改为σb=1666MPa±98MPa,采用的热处理制度:890~910℃,油淬,300℃±30℃,回火。热处理后螺钉的强度达到了设计要求,但在使用过程中发生了氢脆断裂失效。为查找断裂的真正原因,螺钉材料的设计强度改回初始值σb=1500MPa±98MPa,为此用等温淬火代替淬火+回火工艺,即890~910℃加热,310~330℃保温1h,空冷。采用该工艺后,材料的强度在σb=1500MPa±98MPa的范围内。

采取上述改进措施后,螺钉的氢脆断裂得到了有效预防。由此表明,螺钉的断裂原因主要是由于螺钉材料的抗拉强度偏高,增大了螺钉的氢脆敏感性。

1.2 案例二:30CrMnSiNi2A螺栓氢脆断裂

某批次30CrMnSiNi2A螺栓在使用过程中发生大量开裂或断裂现象,而后采取提高表面光洁度及螺栓六方头根部处转角R的加工质量等措施,螺栓在使用中仍出现断裂的情况。

螺栓断口源区见图3,沿螺栓表面弧线起源。断口沿晶断裂特征见图4,晶界面粗糙,且布满细小条状的撕裂棱线,局部可见“鸡爪状”形貌和二次裂纹。

图3 断口源区低倍形貌Fig.3 Low magnification of fracture initiation

图4 沿晶断裂特征Fig.4 Intergranular crack characteristic

螺栓的组织正常,显微硬度测试结果换算所得的洛氏硬度和抗拉强度符合技术要求。测得基体的氢含量质量分数为0.0004%左右。工程经验表明,该氢含量足以使30CrMnSiNi2A钢发生氢脆断裂,因此,螺栓的断裂主要与氢含量过高有关。

1.3 案例三:发动机进气道螺栓断裂

某发动机右进气道螺栓在飞行5h25min,6个飞行起落后在空中发生断裂。螺栓材料为30CrMnSiA,为重复使用件,表面进行电解除油和除去旧锌层后,进行表面电镀锌,镀锌完成后进行190℃±10℃/4h的除氢处理。

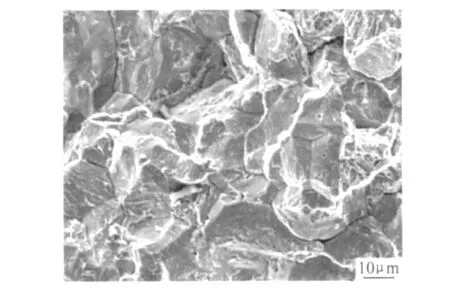

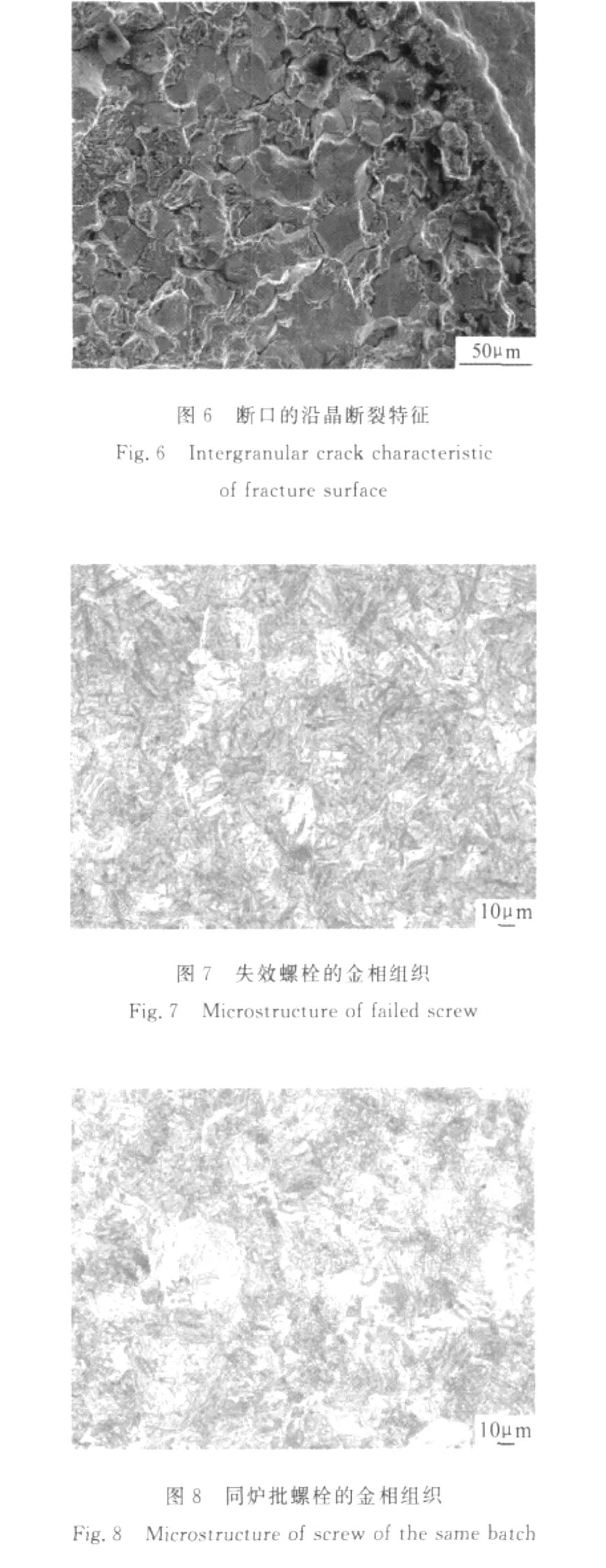

螺栓断裂于第一扣螺纹根部,断口较平整,呈黑灰色,局部可见闪光小刻面特征,见图5。断口边缘大部分为沿晶断裂特征,见图6。对失效螺栓和同炉批二次镀锌的完好螺栓进行金相组织检查,结果表明,失效螺栓的组织为回火马氏体,而完好螺栓的组织为回火索氏体,分别见图7和图8。

图5 螺栓断口宏观形貌Fig.5 Macro appearance of fracture surface

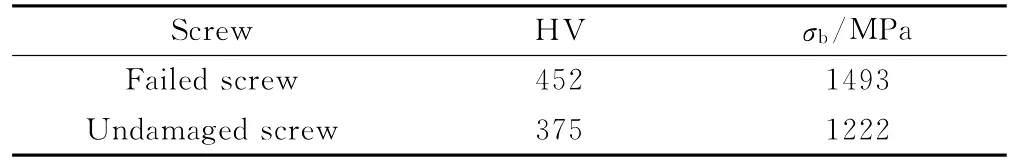

对失效螺栓和同炉批二次镀锌的完好螺栓进行显微硬度检测,并换算成抗拉强度,结果见表1。可见,断裂螺栓的硬度和强度皆高于完好螺栓,并且抗拉强度高于规定要求(1080~1280MPa)较多。

表1 螺栓硬度检测及强度换算结果Table 1 Results of hardness test and strength conversion

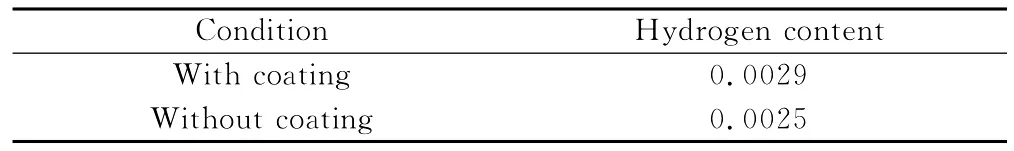

同炉批完好螺栓的氢含量测试结果见表2,可见同炉批螺栓中的氢含量较高。

失效分析结果表明,螺栓发生氢脆断裂主要与螺栓材料强度偏高和氢含量较高有关。

表2 同炉批螺栓的氢含量测试结果(质量分数/%)Table 2 Results of hydrogen content detection of screws of the same batch(mass fraction/%)

1.4 案例四:起落架300M钢螺桩氢脆断裂

某飞机起落架螺桩安装一段时间后,螺桩发生了断裂,断裂位于第一扣螺纹根部。螺桩材料为300M钢,表面经镀镉-钛处理。

螺桩断口宏观形貌见图9,分成两个区域:Ⅰ区断面粗糙、暗灰色,呈结晶颗粒状,约占断口总面积的1/3;Ⅱ区平坦、银灰色,占断口总面积的2/3左右。断口边缘多处可见明显的机械损伤痕迹,见图10。Ⅰ区的高倍形貌呈沿晶断裂特征,晶界面并不光滑,而是布满了细小条状的撕裂棱线,局部可见“鸡爪状”形貌,见图11。Ⅱ区为瞬断区,呈韧窝断裂特征。对断口Ⅰ区由边缘向内部依次进行能谱成分分析,在沿晶区未发现镉元素,可见,沿晶裂纹的产生与镉脆无关。由螺桩断口的微观特征可知,螺桩的断裂性质为氢脆断裂。

图11 断口Ⅰ区的沿晶断裂特征Fig.11 Intergranular crack characteristic in zoneⅠ

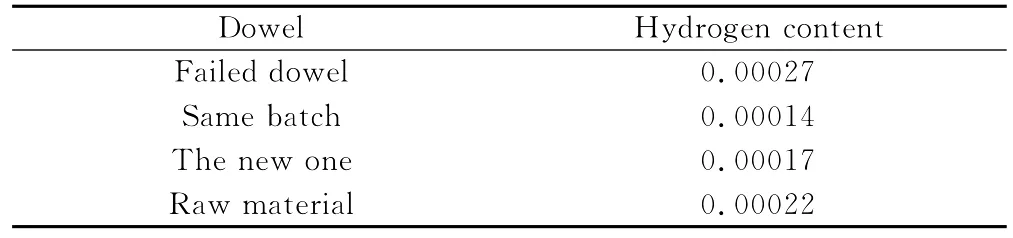

由所测螺桩的硬度换算出抗拉强度为1892MPa,符合技术规定σb=1960MPa±100MPa的要求。对失效螺桩、与失效螺桩同批电镀的一件无机械损伤的螺桩、新制无机械损伤的螺桩以及原材料进行氢含量测试,结果见表3。可以看出,失效件氢含量高于与失效螺桩同批电镀的无机械损伤的螺桩,略高于原材料的氢含量;而且,除失效件外,与失效螺桩同批次螺桩及新制螺桩的氢含量均低于原材料,由此表明,失效螺桩氢含量偏高与电镀及除氢工艺无关,而与机械损伤有直接关系。因此,表面机械损伤是导致螺桩氢脆断裂的主要原因。

表3 螺桩的氢含量测试结果(质量分数/%)Table 3 Results of hydrogen content analysis of dowels(mass fraction/%)

2 讨论

2.1 强度与微观组织对钢制紧固件氢脆的影响

钢制紧固件发生氢脆断裂的影响因素主要有以下几个方面:(1)强度;(2)氢含量;(3)应力集中;(4)应变速率。在这几个影响因素中,强度和氢含量是最关键的两个因素。

零件材料的强度越高,氢脆敏感性越大。这是因为,金属晶体结构中位错、晶界、沉淀相等氢积聚点多,在酸洗、电镀过程中零件吸氢的能力强,基体内应力较大;同时,氢脆断裂的临界应力极限随着材料强度的升高而急剧下降。钢制紧固件因强度过高导致氢脆断裂失效,有时与设计过分强调强度指标有关。如案例一为避开回火脆温度区间,设计部门将螺钉的强度设计值由σb=1500MPa±98MPa改为1666MPa±98MPa,螺钉的强度升高,使得螺钉的氢脆敏感性随之增大。在改为等温淬火工艺后,螺钉的强度降低了约200MPa,有效预防了氢脆断裂的发生。

钢制紧固件发生氢脆失效通常也与不合适的热处理有关。由于钢的强度水平与钢的微观组织有着密切的关系,因而在一定强度水平下,钢的氢脆断裂敏感性总是与某种特定的组织相联系。在各种不同的显微组织中,对氢脆敏感性从大到小的一般顺序为马氏体、上贝氏体(粗大贝氏体)、下贝氏体(细贝氏体)、索氏体、珠光体、奥氏体。案例三中失效螺栓的组织为回火马氏体,为氢脆敏感组织,而完好螺栓的组织为回火索氏体,该组织对氢脆敏感性较小,由此可知失效螺栓的热处理不合适。同一成分的钢,如果处理成下贝氏体组织,则其氢脆断裂敏感性要小于回火马氏体组织。这是由于回火马氏体组织中有薄膜状碳化物沿奥氏体晶界析出,而回火下贝氏体组织中原奥氏体晶界上却没有碳化物的析出。碳化物与基体的界面为钢中氢的强陷阱。如果钢中碳化物分布不均匀,如原奥氏体晶界分布较多的碳化物,则进入钢中的氢将优先富集于晶界,导致晶界脆化,裂纹优先在此萌生并扩展,导致低应力脆断[2]。案例一中采用等温淬火工艺后,螺钉的组织以下贝氏体为主,该组织对氢脆的敏感性小于回火马氏体,因此氢脆失效不再发生。下贝氏体组织在耐氢脆断裂性能方面的优越性,为耐氢脆断裂高强度钢的开发提供了可贵的启示,即如能细化、减少原奥氏体晶界的碳化物甚至获得无晶界碳化物的微细马氏体组织,则可获得良好的耐氢脆断裂性能。

淬火回火钢在300~400℃的温度范围回火时,其氢脆断裂敏感性急剧恶化,这是由于低温回火脆性与氢脆现象叠加的结果[3]。文献[4]的研究结果表明,回火脆化对氢致脆性断裂起着明显的促进作用。回火脆化程度较小,回火脆化和氢脆为线性相加;回火脆化程度较大,回火脆化将大大加剧氢脆程度。也就是说,回火脆化将降低材料发生氢脆断裂的临界氢含量值。如某30CrMnSiA螺栓在氢含量质量分数仅0.0001%条件下发生氢脆断裂,而根据工程经验,30CrMnSiA等中高强度钢氢含量质量分数在0.0005%~0.001%以上时,才有发生氢脆断裂的可能。分析认为[5],失效螺栓在较低的氢含量下发生氢脆断裂,其主要原因是由于螺栓存在中等程度的回火脆化。

2.2 氢含量对钢制紧固件氢脆的影响

针对具体的钢制紧固件,在特定的工作应力下,零件内部的氢含量越高,则越容易发生氢脆。材料内部的氢含量对其发生氢脆断裂的影响往往又受到材料强度高低、成分和组织状态等因素的影响[6]。随材料强度升高,发生氢脆断裂所需的临界氢含量降低。一般钢中的氢含量质量分数在0.0005%~0.001%以上时就会产生氢致裂纹[7],但对于超高强度钢,其临界氢含量要低得多。如案例二中螺栓基体的氢含量质量分数为0.0004%,对于30CrMnSiNi2A这种超高强度钢而言,该氢含量足以使其发生氢脆断裂。又如案例三中的30CrMnSiA螺栓的基体氢含量达到了0.0025%,远超过了其发生氢脆断裂的临界氢含量。为预防氢脆,应尽量降低零件材料中的氢含量水平。

零件内部氢含量的高低与表面处理及除氢工艺密切相关,如酸洗时间、镀层类型及厚度、电镀电解液的种类、除氢温度及时间等因素影响零件的吸氢程度。在除锈和氧化皮时,尽量采用吹砂或喷丸除锈,若采用酸洗,需在酸洗液中添加若丁等缓蚀剂,酸洗时间应尽可能短;在除油时,采用化学除油或溶剂除油,渗氢量较小,若采用电化学除油,应先阴极后阳极;应选择氢脆性较小的电镀电解液,采用碱性镀液或高电流效率的镀液,零件渗氢量较少;氯化型镀锌电解液相对析氢较少,产生氢脆的可能性也小,而氰化型镀锌电解液析氢较多,产生氢脆的几率也较大。在镀层的选择上,电镀Cr,Zn,Cd,Ni,Sn,Pb时,渗入钢件的氢容易残留下来,而Cu,Mo,Al,Ag,Au等金属镀层具有低氢扩散性和低氢溶解度,渗氢较少。在满足产品技术条件要求的情况下,可采用低氢扩散性和低氢溶解度的镀层。对于抗拉强度超过1600MPa的超高强度钢紧固件,为防止氢脆,不应该采用电镀锌工艺[8],而改用危害较小的达克罗等其他表面处理方式。达克罗表面处理是以锌片、铬酸盐等配成的达克罗涂液涂敷在零件表面,经高温固化后形成的银灰色的锌铬涂层,即达克罗涂层。在减少氢脆危害方面,达克罗处理与电镀比较主要有两个优势[9]:其一是无酸洗、电解过程,工件的前处理在密封的抛丸机内进行,不进行酸洗,这就排除了氢渗入钢铁基体的可能性;达克罗处理时无析氢的电化学反应,因此避免了氢向零件渗透。其二是烘烤温度高,一般在300℃左右,高温有助于氢的逸出。

零件经电镀处理后一般需进行除氢处理,电镀后原则上应尽快除氢,因为镀层中的氢和表层基体金属中的氢向钢基体内部扩散,其数量随时间延长而增加。国际标准规定:“最好在镀后1h内,但不迟于3h,进行除氢处理”。除氢工艺是否合理是关系到零件是否发生氢脆的一个关键性因素。目前,国际上对于钢制零件除氢工艺有一个通用标准:190~230℃加热保温24h,空冷。国内的钢制紧固件在进行除氢处理时,大多选用180~200℃的加热温度,保温时间基本在2~4h左右,虽然该工艺可以降低零件中的氢含量,但并不适用于所有钢种,难以保证产品的可靠使用,故除氢工艺应该按钢种、强度及工作应力分别加以规定。例如65Mn钢挡圈表面经镀镉处理,镀镉后进行了180℃/2h的除氢处理,在使用过程中发生氢脆断裂失效,测氢结果表明基体的平均氢含量仍然较高(质量分数为0.0005%),这说明180℃/2h的除氢工艺没有达到很好的除氢效果。研究表明[10],除氢超过12h后65Mn钢基体的氢含量基本不再变化,因此,对于65Mn钢,180℃/2h的除氢工艺显然是不合理的,除氢时间应至少延长至12h。

需要特别强调的是,对于重复使用件,在酸洗去除镀层后一定要先进行除氢处理,然后电镀,再除氢。之所以要在酸洗去除镀层后增加一道除氢工序,是因为与酸洗除锈和氧化皮不同,酸洗去除镀层需要较长时间,零件会大量吸氢,这时若直接电镀,后续的除氢处理则很难将氢去除干净,这点也解释了案例三中螺栓氢含量较高的现象。

2.3 应力集中对钢制紧固件氢脆的影响

氢并不是均匀分布在金属内部,而是受浓度梯度和应力梯度的影响,向低浓度、高应力区、应力集中或缺陷部位扩散、富集[11]。应力集中包括结构应力集中和表面机械损伤引起的应力集中。对于钢制螺纹紧固件,由于靠近螺母的第一扣螺纹分担载荷最多,为高应力区,且螺纹根部本身存在一定的应力集中,因此钢制螺纹紧固件的氢脆断裂通常发生在第一扣螺纹处。改变螺纹牙沟的形状可降低应力集中程度,除可改善高强度螺栓的疲劳性能外,还可减少螺纹牙沟处氢的富集和扩散,亦可明显地提高高强度螺栓的氢脆断裂抗力。

在螺纹加工过程中因工艺控制不当有可能在螺纹表面产生机械损伤。由机械损伤产生的尖端效应,使电镀过程中该部位阴极电位比其他部位更负,促使氢向缺陷处渗入,机械损伤尖端存在高的三向拉应力,也导致零件中的氢向缺陷根部大量聚集,氢原子与位错等晶体缺陷交互作用,使位错线被钉扎,不能再自由活动,从而使基体变脆。同时由于缺陷的存在,在其尖端部位存在一个塑性变形区[12],使得该处位错、空位等晶体缺陷明显增加,间隙氢原子落入位错中心或空位中会减小局部畸变,降低体系自由能[13],在随后的除氢过程中,渗入缺陷根部的氢要脱离这些晶体缺陷发生扩散所需的能量增加,很难被去除。在装配过程中也有可能因操作不当在螺纹部位产生机械损伤。在装配后,经过一段孕育期,氢的扩散作用使加工或装配形成的机械损伤前沿溶解的氢含量达到临界值时,在氢和应力的共同作用下开裂。如案例四中螺栓的氢脆断裂与加工形成的机械损伤有直接关系。因此,在加工及装配过程中,应尽可能避免在螺纹表面产生机械损伤,尤其是退刀槽等大应力位置。

3 结束语

通过对四起典型的钢制紧固件氢脆断裂失效案例进行分析,讨论了影响钢制紧固件氢脆敏感性的主要因素。分析认为,设计上要充分考虑材料强度对氢脆敏感性的影响,尽量降低其强度水平,不宜采用材料强度上限设计;要采用合适的热处理工艺,以减少晶界脆化元素,改变晶界碳化物的形态,抑制薄膜状碳化物的形成,从而获得氢脆敏感性小的显微组织;在加工及装配过程中,应尽可能避免在零件表面产生机械损伤,尤其是退刀槽等大应力位置;要采用低氢脆电镀工艺,必要时采用无氢脆的达克罗等涂覆方法;电镀后要采用合理的除氢工艺,进行严格除氢处理;对于重复使用件,在酸洗去除镀层后要先进行除氢处理,然后电镀,再除氢。

[1] 孙小炎.螺栓氢脆问题研究[J].航天标准化,2007,(2):1-2.

[2] 惠卫军,翁宇庆,董瀚.高强度紧固件用钢[M].北京:冶金工业出版社,2009.

[3] YOSHINO K,MCMAHON JR N J.The cooperative relation between temper embrittlement and hydrogen embrittlement in a high strength steel[J].Metall Trans A,1974,5A(2):363-370.

[4] 华丽,徐宏,朱奎龙,等.2.25Cr-1Mo钢回火脆化对氢脆的影响[J].机械工程材料,2004,28(2):17-20.

[5] 刘昌奎.30CrMnSiA螺栓断裂原因分析[J].失效分析与预防,2008,3(2):42-46.

[6] 刘白.30CrMnSiNi2A高强度钢氢脆断裂机理研究[J].机械工程材料,2001,25(9):18-21.

[7] 张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

[8] 王永庆.30CrMnSiNi2A螺栓断裂分析[J].理化检验,2000,36(10):463-465.

[9] 王玉玲,王俊.30CrMnSiA螺栓失效分析[J].机械工程材料,2008,32(5):71-73.

[10] 顾雪波,许涛,熊华,等.65Mn钢波形垫圈断裂分析[J].失效分析与预防,2008,3(4):58-59.

[11] 别守信.高强度钢氢脆检测方法及其镉-钛镀层性能研究[J].材料工程,1993,(6):30-31.

[12] 崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998.

[13] 刘智恩.材料科学基础[M].西安:西北工业大学出版社,2000.

Hydrogen Brittleness Fracture of Steel Fasteners

LIU De-lin1,HU Xiao-chun2,HE Yu-huai1,ZHANG Bing1,LIU Chang-kui1,JIANG Tao1

(1Failure Analysis Center of AVIC,Beijing Institute of Aeronautical Materials,Beijing 100095,China;2China Sanjiang Space Group Xianfeng Machinery Factory,Xiaogan 432100,Hubei,China)

The major influencing factors of the sensitivity of steel fasteners to hydrogen brittleness were discussed,and some suggestions were offered as follows.In design,the sensitivity of material strength to hydrogen brittleness should be taken into consideration and lower strength materials should be adopted.Proper heat treatment should be adopted to reduce the distribution of grain-boundary weakening elements along the grain boundaries,change the shape of carbides along the grain boundaries,and restrain the forming of thin-film carbides.During processing and assembly,surface mechanical damage of parts should be avoided.Electric plating processes with less hydrogen brittleness possibility should be used.And some coating technologies with no hydrogen brittleness such as dacromet should be adopted.After electric plating,appropriate dehydrogenation processes should be used.As for repetitive-use parts,the following process procedure should be adopted:pickling(deplating)→dehydrogenation→electric plating→dehydrogenation.

steel fastener;hydrogen brittleness fracture;strength;hydrogen content;stress concentration

TG142.1

A

1001-4381(2011)10-0078-06

2010-09-15;

2011-03-28

刘德林(1980—),男,博士研究生,主要从事金属材料的失效分析及损伤行为研究,联系地址:北京81信箱4分箱(100095),E-mail:liudelin621@sohu.com