湿法烟气脱硫系统气-气换热器堵塞机理分析

2011-10-29肖海平孙保民

肖海平, 张 千, 孙保民

(1.华北电力大学电站设备状态监测与控制教育部重点实验室,北京102206;2.神华国华(北京)电力研究院有限公司,北京100069)

石灰石-石膏湿法脱硫工艺技术成熟,脱硫效率高,是火力发电机组主要的脱硫方式.气-气换热器(GGH)是湿法烟气脱硫系统的关键设备.原烟气与脱硫后的净烟气在GGH处交换热量.降低原烟气温度有利于提高脱硫效率,并可确保脱硫塔内设备安全.换热后的净烟气温度升高,因而使烟气抬升高度和扩散条件改善.采用GGH后,脱硫系统的工艺水耗量可下降40%左右.但是,由于运行过程中GGH经常发生结垢堵塞,造成系统端差增大,电耗上升,严重时导致增压风机失速及整个机组停运[1-5].在不同类型的脱硫系统中,鼓泡床烟气脱硫系统的GGH堵塞情况最严重.目前,有关GGH结垢机理方面的研究较少.笔者以某鼓泡床烟气脱硫系统为例,对GGH堵塞机理进行分析.

1 研究方法

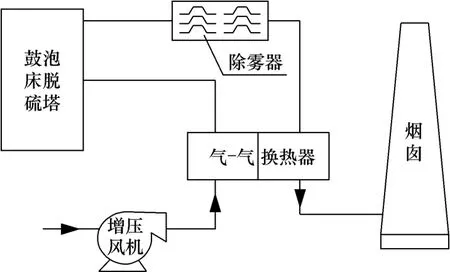

图1为鼓泡床湿法烟气脱硫系统示意图.从锅炉侧出来的原烟气温度为120℃,经过增压风机后先进入气-气换热器,随后进入鼓泡床脱硫塔进行脱硫,脱硫后的净烟气经过两级布置的除雾器脱除液滴,随后进入GGH加热.进入GGH前,净烟气的温度为50℃,在离开GGH时,净烟气温度已提高到80℃,然后通过烟囱排空.

图1 鼓泡床湿法烟气脱硫系统示意图Fig.1 Schematic of the wet flue gas desulfurization system with jet bubble reactor

首先分析了该脱硫系统GGH蓄热片不同部位沉积物的物相,并推测出结垢物来源和形成机理;其次,测量脱硫系统除雾器出口后小液滴浓度,以确认结垢物来源;然后,在试验台架上测量除雾器效率,在现场测量脱硫系统除雾器前烟气流速的分布,并结合试验台除雾效率曲线计算出真实的除雾效率.

2 数据分析

2.1 垢的成分分析

该鼓泡床脱硫系统GGH蓄热片上的结垢物呈土黄色,略微发白,垢质地坚硬致密,垢与蓄热片表面搪瓷结合紧密,难以用机械方法清除.蓄热片冷端约5 cm高度范围内结垢严重,单面垢层厚度约为3 mm,其余部分结垢量较少.整个蓄热片单面平均结垢量约为250 g/m2,而结垢最严重的部位出现在蓄热片冷端,单面平均结垢量约为760 g/m2.显然,GGH的堵塞主要源于冷端结垢物.

为了详细分析垢的成分,笔者从不同部位提取垢样,并进行了物相分析.取样部位分别为:蓄热片冷端边沿垢层最厚处5 cm宽度范围内、蓄热片中部5 cm宽度范围内、顶部边沿5 cm范围内.物相分析采用日本生产的X射线衍射仪,仪器型号为D/MAX2400.表1为垢的物相成分.

表1 垢的物相成分Tab.1 Phase composition of scale %

蓄热片上垢的主要成分为石膏、CaSO4、复合硫酸盐及铝酸盐.石膏和CaSO4的质量百分比至少占50%以上,其主要源于脱硫塔内的脱硫浆液.鼓泡床脱硫塔内浆液的主要成分为亚硫酸钙和硫酸钙,净烟气携带出的脱硫浆液在GGH蓄热片发生沉积、氧化和脱水,最后生成了石膏和CaSO4.蓄热片热端金属壁面温度高,石膏完全脱水生成了CaSO4,而冷端金属壁面温度低,因此石膏含量最高.

复合硫酸盐及铝酸盐的存在表明锅炉燃烧产生的飞灰参与了垢的形成过程.飞灰形成的垢主要位于GGH蓄热片热端和中部,蓄热片中部的垢飞灰成分最高,而冷端的垢飞灰含量最少.原烟气流经GGH蓄热片,烟气中的酸性气体凝结在蓄热片表面,与飞灰和石膏浆液发生反应,形成少量类似于水泥的黏性物质,黏附在蓄热片上逐渐硬化,加剧了GGH的结垢.蓄热片冷端结垢物中还含有少量氟硅酸钙(CaSiF6·2H2O和CaSiF6).氟硅酸钙具有水硬性,可以作为混凝土的硬化剂,氟硅酸钙的存在加剧了蓄热片冷端的结垢.

从物相分析考虑,垢的形成过程是烟气中的酸性气体、飞灰以及脱硫浆液共同作用的结果;但是从系统堵塞考虑,净烟气从脱硫塔携带出的脱硫浆液是造成堵塞的主要物质.

2.2 除雾器后的液滴分布

脱硫浆液是造成GGH蓄热片堵塞的主要物质.可以推断,该脱硫系统除雾器的效率偏低造成了净烟气携带脱硫浆液进入GGH.该脱硫系统采用了波纹板式除雾器,其工作原理是利用除雾器叶片的流线偏折产生离心力,将液滴分离出来,在板片壁面上形成水膜,缓慢下流,除去烟气中存在的液滴及少量粉尘,从而减少烟气带水,防止烟气传热元件GGH堵塞,保证脱硫系统正常运行.除雾器对不同粒径的液滴捕获能力不同:粒径越小的液滴,惯性越小,因而脱除效率越低.图2为除雾器后的浆液浓度分布.

图2 除雾器后的浆液浓度分布Fig.2 Concentration distribution of droplets after demister

采用氧化镁撞击法测试该脱硫系统除雾器后净烟气携带的不同粒径液滴的分布.从除雾器平台后的8个测孔分别取样,并分析烟气中小液滴浓度.在试验过程中,应保证冲洗水处于关闭状态.从图2可知:净烟气携带的浆液粒径主要分布在10~30μm,其中粒径为15μm的浆液浓度最高,少量浆液分布在30~200μm.

显然,波纹板式除雾器对30μm以上的浆液脱除效果较好,而对于粒径小于30μm的浆液,波纹板式除雾器的脱除效果很差,对于粒径小于15μm的浆液,则基本没有脱除能力.因此,除雾器后的烟气依旧携带大量粒径为10~30μm的液滴.这些液滴流经GGH时便沉积在蓄热片上,造成了GGH的堵塞.文献[6]~文献[8]通过数值模拟也得出了类似的结论.

2.3 除雾器的效率

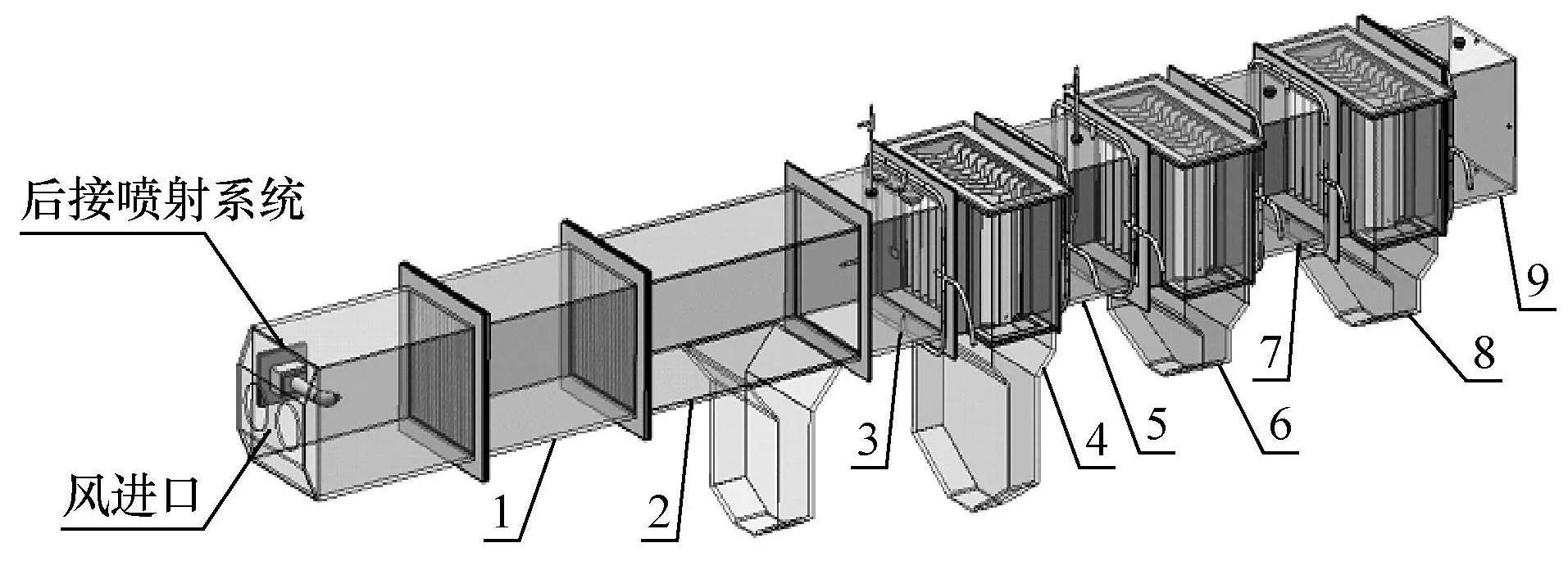

笔者建立了除雾器试验台,并模拟现场环境进行了除雾效率试验.图3为除雾器试验台示意图.该脱硫系统的除雾器叶片为波纹板,1级除雾器叶片间距为38 mm,2级除雾器叶片间距为26 mm.在不同试验段下,均装有集水槽,根据水平衡法计算除雾效率[9].

图3 除雾器试验台示意图Fig.3 Schematic of experimental setup of the demister

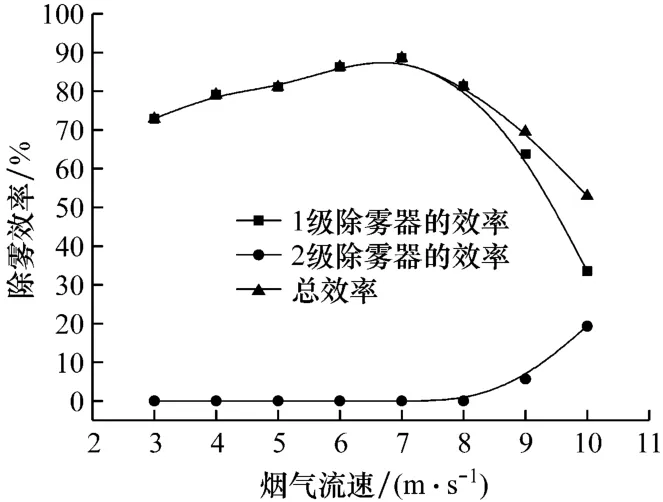

图4 不同烟气流速下的除雾效率Fig.4 Demisting efficiency at variousgas velocities

图4 为不同空气流速下的除雾效率曲线.对于2级除雾器叶片,随着烟气流速的增大,除雾效率呈现先升高后降低的趋势.首先,定义除雾效率最高时对应的烟气流速为临界流速.当烟气流速为7 m/s时,除雾效率达到最大值,即88.6%.当烟气流速大于临界流速后,随着烟气流速的增大,空气携带的液滴动能增加,液滴没有被除雾器叶片捕获,反而是液滴撞击叶片破碎成更多的小液滴,小液滴随空气流出除雾器,造成除雾器后的液滴浓度偏大,形成二次携带现象.试验结果表明:在烟气流速低于临界流速时,承担除雾工作的主要为1级除雾器,而当烟气流速高于临界流速后,二次携带现象出现,1级除雾器的效率急剧下降,而2级除雾器的效率有所提高,整体除雾效率明显下降.当风速过高时,2级除雾器同样存在二次携带,因此,2级除雾器的效率不会太高.当烟气流速为8 m/s时,1级除雾器后出现了轻微的二次携带;当烟气流速为9 m/s时,1级除雾器出现严重的二次携带现象,2级除雾器也出现了轻微的二次携带;当烟气流速为10 m/s时,1级、2级除雾器都出现了严重的二次携带.因此,在高流速区域,除雾效率偏低.本文的试验结果与文献[10]~文献[12]的数值模拟结果吻合.

2.4 除雾器前烟气流速的测试

除雾器叶片的除雾效率与烟气流速密切相关.当烟气流速处于临界流速附近时,除雾效率最佳.对于现场庞大的脱硫系统,除雾器入口处的流速分布将严重影响除雾效率.因此,笔者采用皮托管测试了除雾器前的烟气流速,以判断该脱硫系统真实的除雾效率.

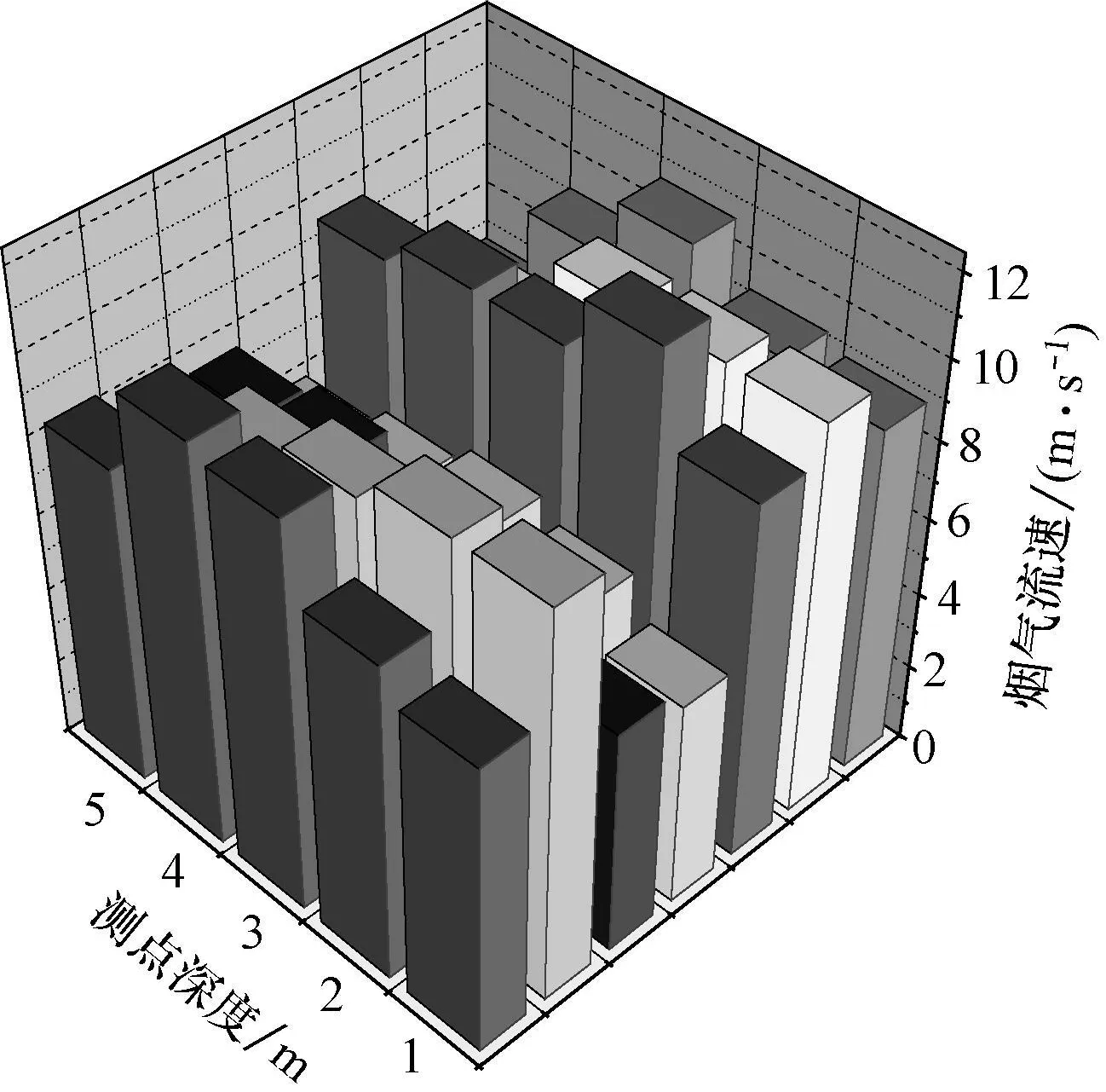

笔者按网格法测试了除雾器前的35个烟气流速分布点.图5为除雾器入口前的烟气流速分布.本文的测试结果表明:除雾器入口烟气平均流速为8.8 m/s,不同测点的烟气流速分布不均匀,偏离平均值的程度不同,其中所测得的最小烟气流速为5.87 m/s,最大烟气流速为11.49 m/s.烟气流速的偏离率在数值上等于某测点实测流速与平均流速的比值.在不同测点中,烟气流速偏离率最大值为1.305,最小值为0.667.显然,烟气流速在空间的分布非常不均匀,这必将影响除雾效率.笔者结合除雾效率曲线,通过插值方法按实测烟气流速先求出各个测点的除雾效率,然后将其平均,求出该除雾器的真实除雾效率,其值为68.67%.由于除雾器入口前的实际烟气流速偏高,且分布不均匀,造成除雾效率下降,导致脱硫浆液液滴直接通过除雾器进入GGH,在蓄热片上形成垢,堵塞了GGH.

图5 除雾器入口前的烟气流速分布Fig.5 Distribution of gas velocity at the entrance of the demister

3 结 论

(1)蓄热片上垢的主要成分为石膏、CaSO4、复合硫酸盐以及铝酸盐.复合硫酸盐以及铝酸盐的存在表明锅炉燃烧产生的飞灰参与了垢的形成过程.净烟气从脱硫塔携带出的脱硫浆液是造成堵塞的主要物质.

(2)除雾器后的净烟气携带的浆液粒径主要分布在10~30μm,粒径为15μm的浆液浓度最高.除雾器后的液滴浓度偏高,说明除雾器没有有效拦截净烟气从脱硫塔携带出来的脱硫浆液.

(3)随着烟气流速的增大,除雾效率呈现先提高后降低的趋势.当烟气流速为7 m/s时,除雾器的效率达到最大值88.6%.当烟气的流速高于8 m/s后,除雾器出现严重的二次携带,除雾效率急剧下降.

(4)除雾器入口烟气流速分布不均,平均流速为8.8 m/s,最大流速为11.49 m/s,流速的最大偏离率为1.305,最小偏离率为0.667,流速在空间的分布非常不均匀.通过线性插值法求出除雾器的真实除雾效率为68.67%.除雾器前的烟气流速整体偏高,导致除雾效率偏低,脱硫浆液流经除雾器进入GGH,造成堵塞.

[1] 孙志春,肖海平,毛迅,等.鼓泡塔内降低净烟气中小液滴浓度的试验研究[J].动力工程,2009,29(2):184-189.SUN Zhichun,XIAO Haiping,MAO Xun,et al.Experimental research on reducing concentration of small liquid droplets in flue gas after desulfurization through the jet bubble reactors[J].Journal of Power Engineering,2009,29(2):184-189.

[2] 钟毅,高翔,霍旺,等.湿法烟气脱硫系统气-气换热器的结垢分析[J].动力工程,2008,28(2):275-278.ZHONG Yi,GAO Xiang,HUO Wang,et al.Analysis of scaling on gas-gas heater surfaces of wet flue gas desulfurization systems[J].Journal of Power Engineering,2008,28(2):275-278.

[3] 钟毅,高翔,王惠挺,等.基于CFD技术的湿法烟气脱硫系统性能优化[J].中国电机工程学报,2008,28(32):18-23. ZHONG Yi,GAO Xiang,WANG Huiting,et al.Performance optimization of wet flue gas desulphurization system based on CFD technology[J].Proceedings of the CSEE,2008,28(32):18-23.

[4] 鲍静静,印华斌,杨林军,等.利用蒸汽相变脱除湿式氨法脱硫中形成的气溶胶微粒[J].动力工程,2009,29(2):178-183. BAO Jingjing,YIN Huabin,YANG Linjun,et al.Removal of fine aerosol particles formed in wet ammonia flue gas desulfurization process by heterogeneous condensation[J].Journal of Power Engineering,2009,29(2):178-183.

[5] 郭瑞堂,高翔,丁红蕾,等.湿法烟气脱硫喷淋塔内流场的优化[J].中国电机工程学报,2008,28(29):70-77. GUO Ruitang,GAO Xiang,DING Honglei,et al.Study on flow field optimization in wet f luegas desulfurization spray scrubber[J].Proceedings of the CSEE,2008,28(29):70-77.

[6] 王政允.湿法脱硫系统除雾器除雾特性的实验研究与数值模拟[D].北京:华北电力大学能源动力与机械工程学院,2008.

[7] 孙志春,郭永红,肖海平,等.鼓泡脱硫塔除雾器除雾特性数值研究及实验验证[J].中国电机工程学报,2010,30(8):68-75. SUN Zhichun,GUO Yonghong,XIAO Haiping,et al.Numerical simulation and experimental validation on demisting characteristic of the mist eliminator for jet bubble reactor dusulfurization system[J].Proceedings of the CSEE,2010,30(8):68-75.

[8] 李嘉,黄素逸,王晓墨.基于二次携带现象的带钩波形板干燥器的计算分析[J].核动力工程,2009,30(1):100-103. LI Jia,HUANG Suyi,WANG Xiaomo.Analysis and computation for corrugated plates dryer considering reentrainment[J].Nuclear Power Engineering,2009,30(1):100-103.

[9] 谢乾.脱硫除雾器除雾性能研究[D].北京:华北电力大学能源动力与机械工程学院,2008.

[10] TOSHISUGU N,NAKOTO N.Development of simolified wave-type vane in BWR steam dryer and assessment of vane droplet removal characteristics[J].Journal of Nuclear Science and Technology,1999,36(5):424-432.

[11] 黄龙浩,肖海平,谢乾.湿法脱硫系统除雾器性能的实验研究[J].现代电力,2009,26(4):71-75. HUANG Longhao,XIAO Haiping,XIE Qian.Experimental investigation on mist eliminator performance in wet desulfurization system[J].Modern Electric Power,2009,26(4):71-75.

[12] 李嘉,黄素逸,王晓墨,等.波形板分离器的冷态实验研究[J].华中科技大学学报:自然科学版,2008,36(1):112-114. LI Jia,HUANG Suyi,WANG Xiaomo,et al.Experimental research of cold state operation of corrugatedplate separator[J].Journal of Huazhong University of Science and Technology:Nature Science Edition,2008,36(1):112-114.