超临界锅炉末级过热器爆管原因的分析

2011-10-29赵慧传贾建民陈吉刚杨红权尹成武

赵慧传, 贾建民, 陈吉刚, 梁 军, 杨红权, 尹成武

(1.神华国华(北京)电力研究院有限公司,北京100069;2.西安热工研究院有限公司,西安710032;3.国华太仓发电有限公司,太仓215433)

某厂8号锅炉为超临界参数变压运行螺旋管圈直流炉.过热器出口压力为25.4 MPa,出口温度为571℃.末级过热器为逆流布置,共计82排,每排12根管,为冷热段布置.末级过热器设计材料按壁温由低到高分别为T23、T91铁素体钢和TP347H奥氏体钢.

2007年6月22日,该厂8号锅炉炉膛内65 m标高层泄漏报警,给水流量异常增大.停炉检查发现锅炉末级过热器发生2处爆管.爆管时,8号锅炉累计运行时间约10 000 h.

1 宏观检查情况

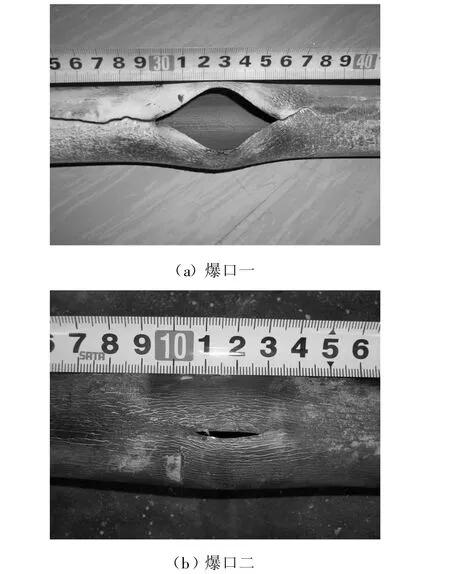

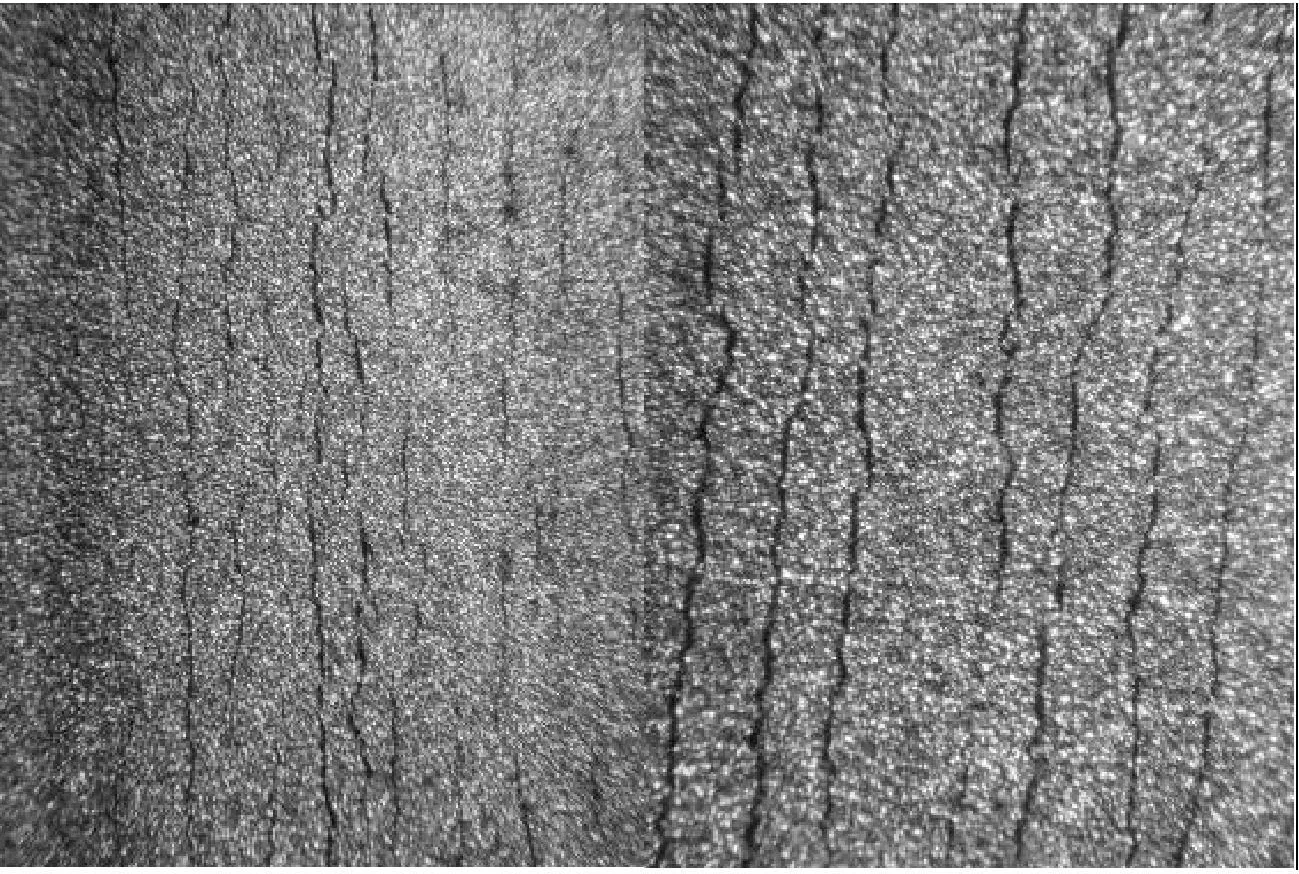

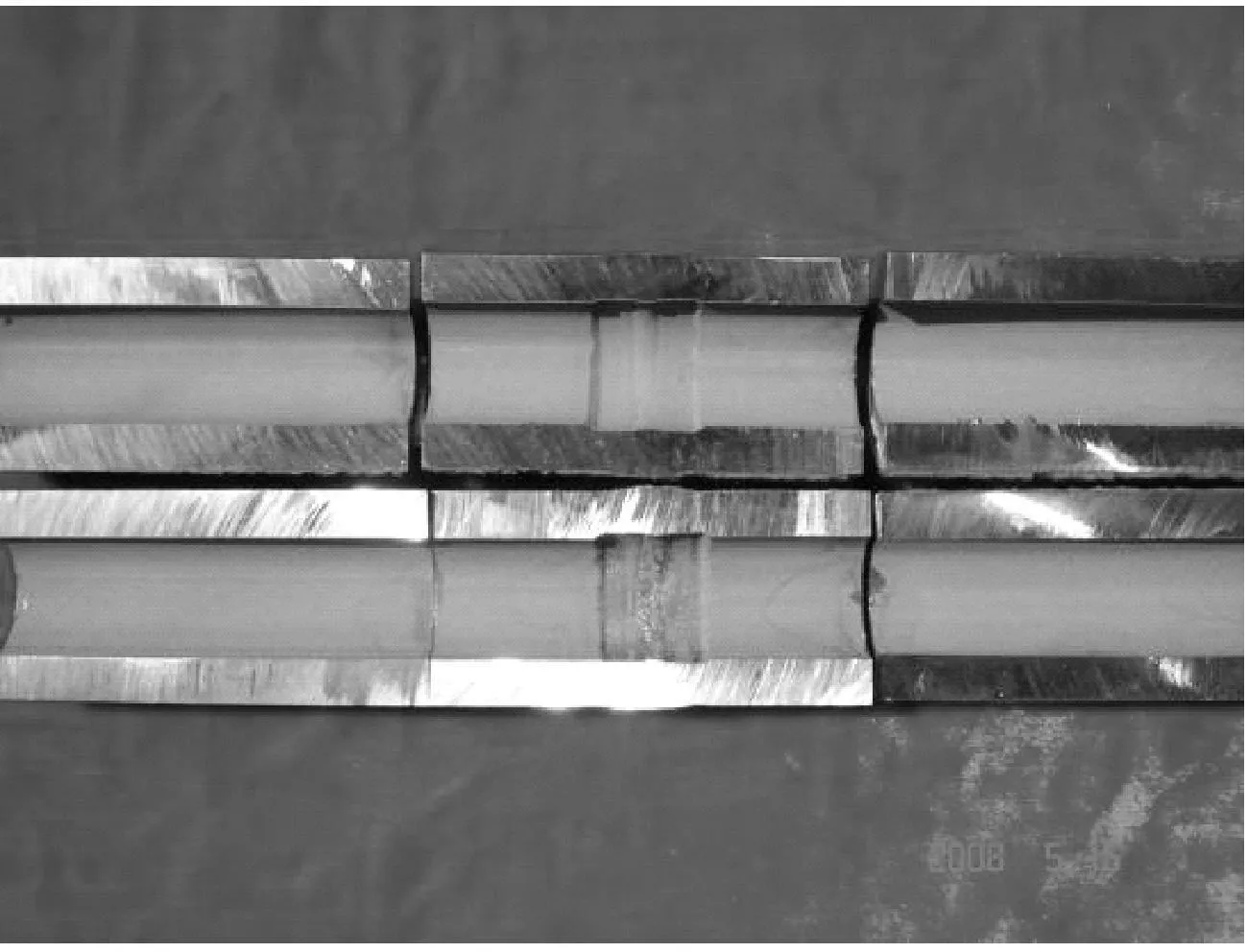

一个爆口位于末级过热器出口段右数第14排、前数第9根管、距顶棚2 m处,爆口呈现短期过热特征(图1(a));另一个爆口位于右数第24排、前数第11根管、距顶棚2.5 m处,爆口部位胀粗特征明显(图1(b)),割开该爆口下弯管发现内部积聚氧化皮,取出约90 g的氧化皮剥落物.蒸汽吹损减薄和过热胀粗需要更换的管子达42根,利用射线拍片检查又发现6根管子下弯管处有氧化皮堆积[1].

图1 爆口的宏观形貌Fig.1 Photos of ruptured tube samples

经初步分析,认为8号锅炉末级过热器爆管的原因是:机组启停过程中铁素体钢(T23/T91)过热器内壁氧化皮脱落并在下弯管部位堆积,导致管子流通截面减少、介质流量降低而产生过热,引起爆管.

脱落的氧化皮来自T91管段还是T23管段成为制定预防措施、避免事故重复发生的关键技术问题.

2 试验结果与分析

2.1 运行管内壁氧化物的宏观形态

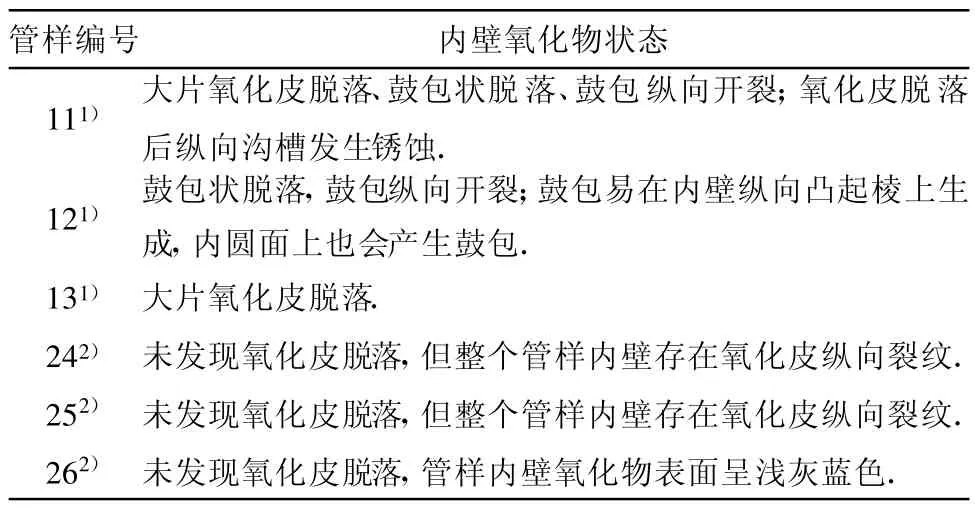

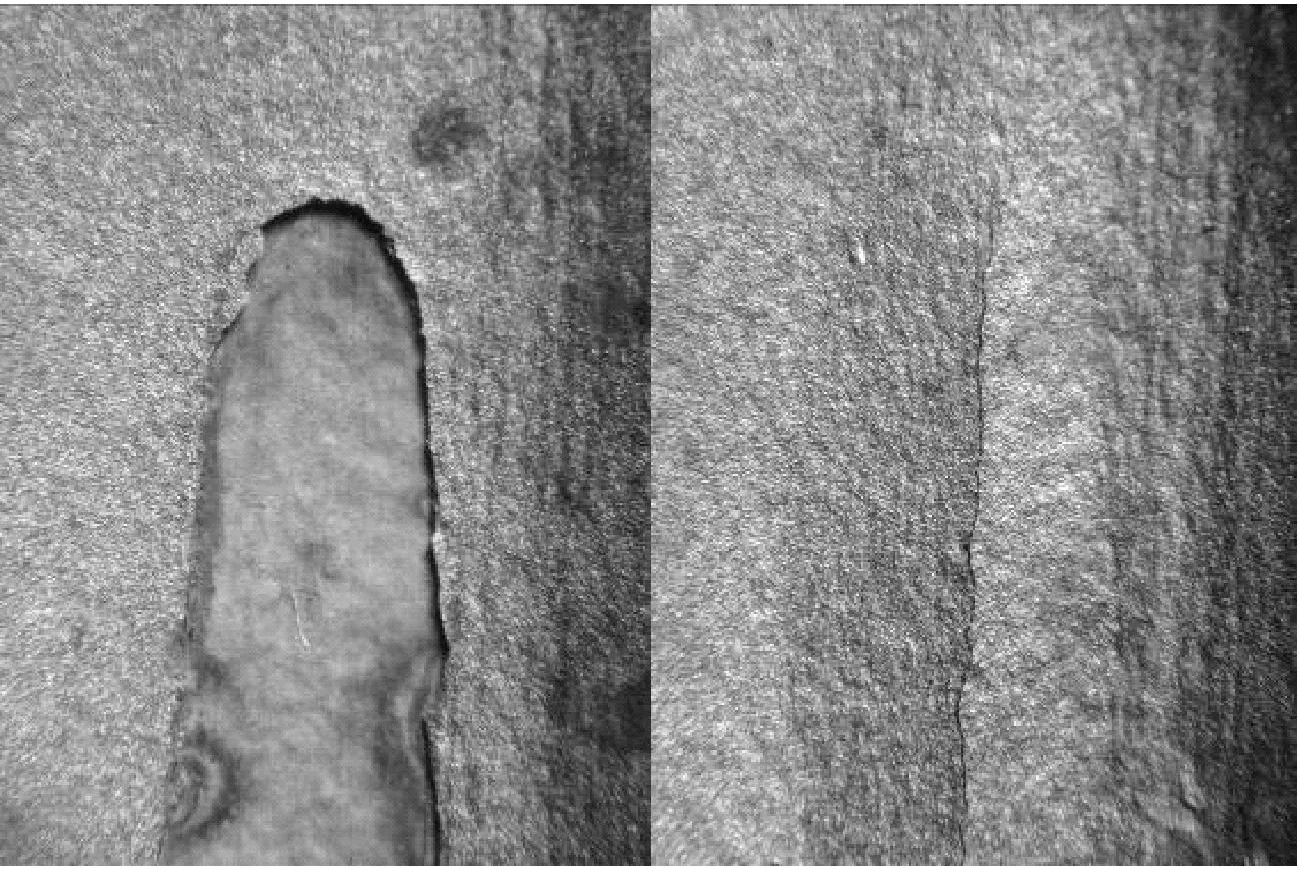

利用体视显微镜观察各管样内壁氧化物的宏观形态并分析氧化皮脱落的方式.各管样内壁氧化物的宏观形貌特征见表1,宏观形态见图2~图12.

表1 各管样内壁氧化物的宏观形貌特征Tab.1 Macrostructure of scales taken fromvarious tube samples

图3 11号T23管样纵剖内壁的体视显微镜照片Fig.3 Microstructure of tube T23 sample No.11

图4 12号T23管样纵剖内壁形貌(管样计算壁温580℃)Fig.4 Inner surface appearance of T23 tube sample No.12(calculated metal temperature 580℃)

图5 12号T 23管样纵剖内壁体视显微镜照片Fig.5 Microstructure of tube T23 sample No.12

图6 13号T23管样纵剖内壁形貌(管样计算壁温590℃)Fig.6 Inner surface appearance of tube T23 sample No.13(calculated metal temperature 590℃)

图7 13号T 23管样纵剖内壁体视显微镜照片Fig.7 Microstructure of tube T23 sample No.13

图8 24号T91管样纵剖内壁形貌(管样计算壁温610℃)Fig.8 Inner surface appearance of tube T91 sample No.24(calculated metal temperature 610℃)

图9 24号T91管样纵剖内壁体视显微镜照片Fig.9 Microstructure of tube T91 sample No.24

图10 25号T91管样纵剖内壁形貌(管样计算壁温605℃)Fig.10 Inner surface appearance of tube T91 sample No.25(calculated metal temperature 605℃)

图11 25号T91管样纵剖内壁体视显微镜照片Fig.11 Microstructure of tube T91 sample No.25

图12 26号T91管样纵剖内壁形貌(管样计算壁温605℃)Fig.12 Inner surface appearance of tube T91 sample No.26(calculated metal temperature 605℃)

运行管内壁氧化物的宏观形态如下:

(1)T23钢末级过热器运行管已发生了内壁氧化皮脱落现象,脱离形式有大片状和椭圆状;内壁凸棱上氧化皮易形成鼓包而脱落,内圆面上也会形成氧化皮鼓包而脱落;鼓包一般呈椭圆状,氧化皮起包分离后先沿椭圆的长轴线开裂,然后氧化皮鼓包脱离,在管内壁遗留下椭圆状的脱离斑痕.

(2)T91钢末级过热器运行管未发生内壁氧化皮脱落;24号和25号管样内壁存在许多几乎平行的纵向氧化皮裂缝,其产生原因是:24号和25号管样是爆破管的上游管段,管子因严重超温爆破后,大量相对温度较低的蒸汽从爆口喷出,快速冷却管内壁,从而导致管内壁氧化皮产生纵向裂缝.

2.2 脱落氧化皮的结构和成分

2.2.1 脱落氧化皮的微观结构和厚度

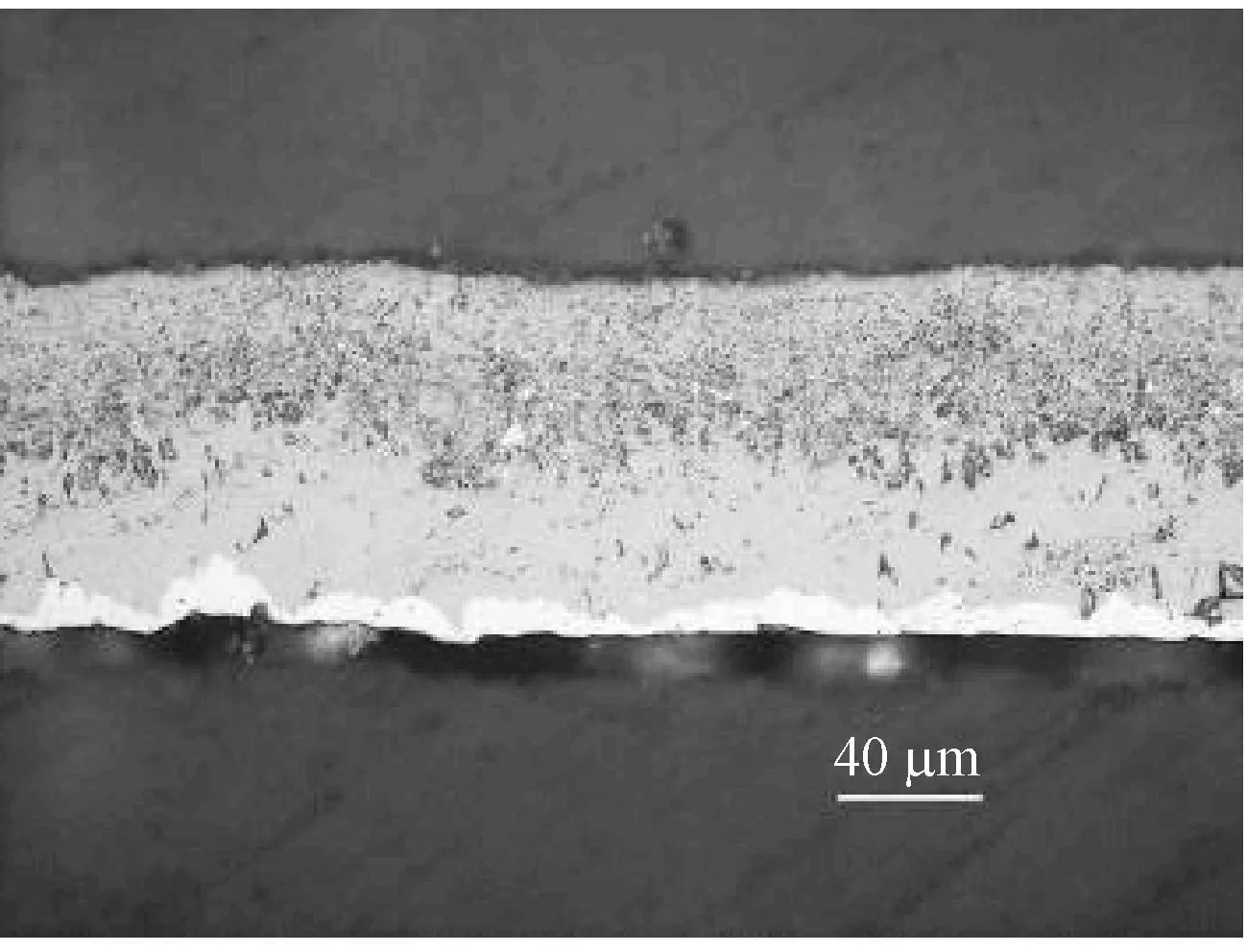

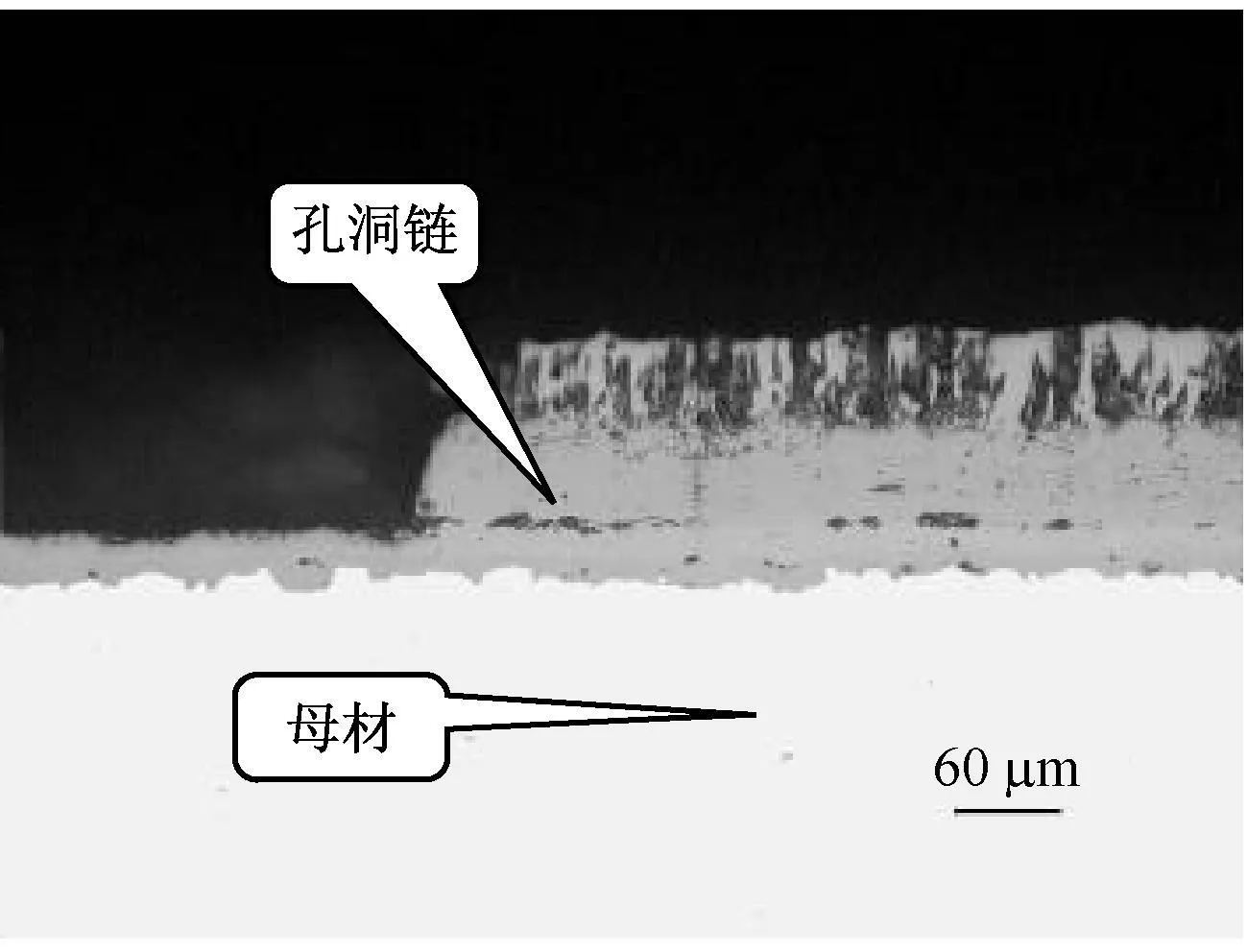

4片脱落氧化皮样品的氧化物结构和厚度分析结果见表2,脱落氧化皮样品的典型氧化物结构见图13~图16.

表2 脱落氧化皮的结构特征和各层厚度Tab.2 Structural features and thickness of each layer of oxide scales

图13 1号脱落氧化皮的微观结构Fig.13 Microstructure of oxide scale falling off from sample No.1

图14 2号脱落氧化皮的微观结构Fig.14 Microstructure of oxide scale falling off from sample No.2

图15 3号脱落氧化皮的微观结构Fig.15 Microstructure of oxide scale falling off from sample No.3

图16 4号脱落氧化皮的微观结构Fig.16 Microstructure of oxide scale falling off from sample No.4

对比分析脱落氧化皮数据和氧化皮结构特征可看出:

(1)脱落氧化皮厚度较薄,为0.09~0.11 mm.

(2)脱落氧化皮结构为二层,外层孔洞数量少而尺寸大,内层孔洞数量多而尺寸小,内层厚度为0.04~0.05 mm.由此表明:氧化物不是沿着内、外层之间界面分离而脱落的,而是在氧化物内层分离而脱落的[2-4].

(3)脱落氧化皮外层的表层(最外层)存在不同厚薄的白亮层(Fe2O3层),内层外表面有一层很薄的白亮层或零星的白亮点(Fe2O3颗粒).

(4)在内层靠近外层的一侧存在白色颗粒带或零星的白色颗粒,经X射线能谱分析,确定白色颗粒为富W区,这种现象表明:Fe易扩散到外层形成Fe3O4或Fe2O3,W的原子半径大,不易扩散,因而沉积在内层,形成富W区.

2.2.2 脱落氧化皮的物相分析

对脱落氧化皮进行人工筛选,去除异物,然后用D/Max2400型X射线衍射仪对内壁脱落氧化物进行X射线衍射结构分析,结果表明:脱落氧化皮主要由Fe3O4和少量的Fe2O3组成.其中,Fe3O4占87.54%,Fe2O3占12.46%.

2.2.3 脱落氧化皮各区域的微观形态和成分

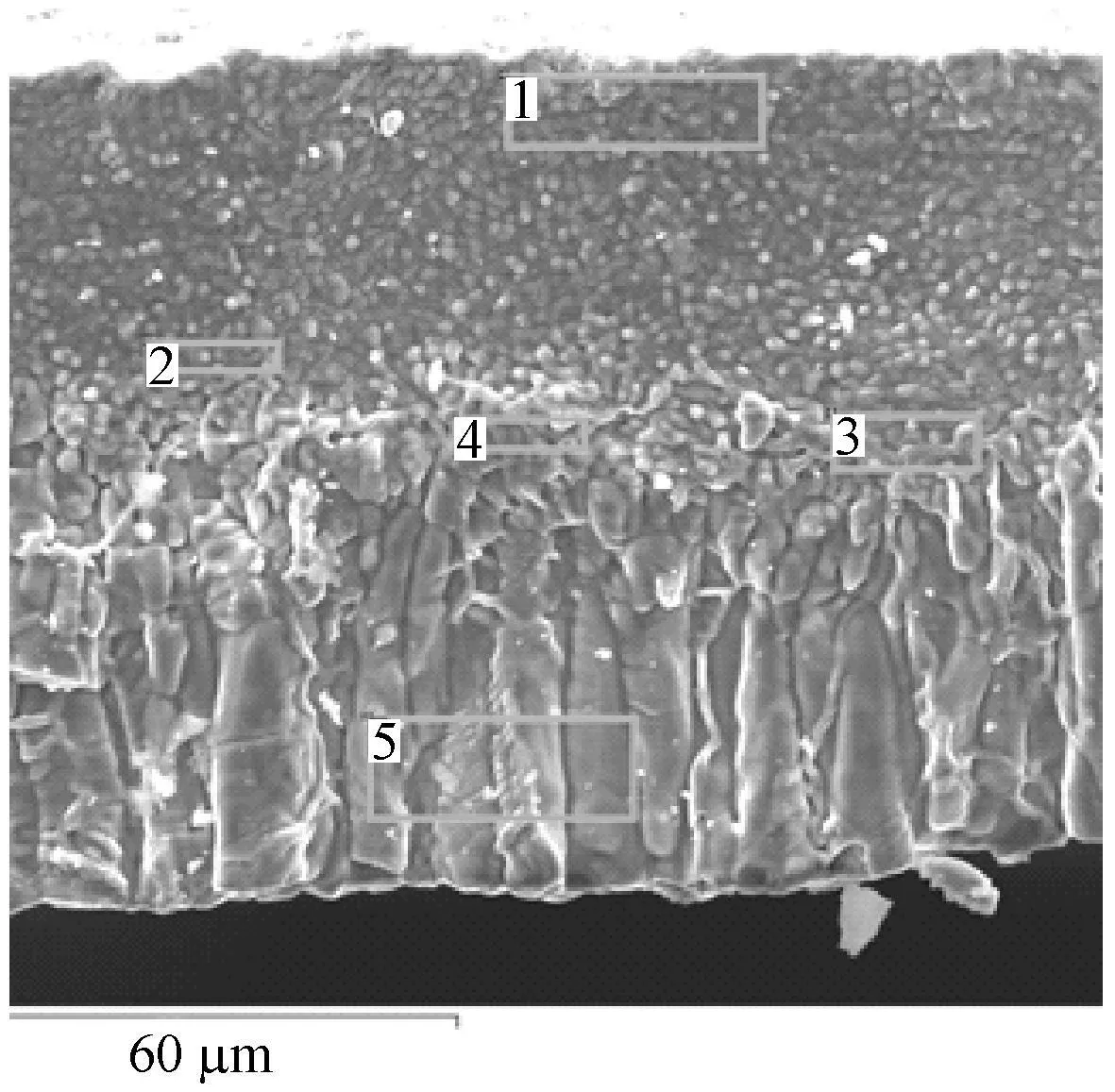

典型的脱落氧化皮微观形态见图17.

利用Fei Quanta 400HV扫描电子显微镜和EDAX-X射线能谱仪分析脱落氧化皮的内外层各区域的化学成分,典型氧化皮折断面和内外表面的化学成分分析选区位置的电子图像和表面化学成分半定量分析结果分别见图18和表3.

图18 脱落氧化皮折断面扫描电子图像Fig.18 Scanning electron image of the fall-off oxide scale

通过分析可以得出:

(1)脱落氧化皮折断面结构为二层,外层为粗大柱状晶,内层为等轴细晶.

(2)氧化皮折断面外层的化学成分仅含有Fe和O,可确定氧化皮折断面外层氧化物是纯磁铁矿(Fe3O4);氧化皮折断面内层的化学成分除含有Fe和O外,还含有W、Cr和V,可确定氧化皮折断面内层氧化物是含W和Cr的尖晶石.这种现象表明:脱落氧化皮来自T23钢管内壁.

表3 脱落氧化皮各区域X射线能谱成分分析结果Tab.3 X-ray energy spectrum analysis of the fall-off oxide scale %

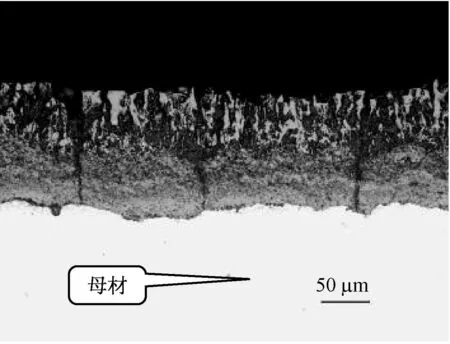

2.3 运行管内壁氧化层的微观结构

2.3.1 T23钢管内壁氧化层的微观结构

T23钢管内壁氧化层的微观结构特征见图19~图21.

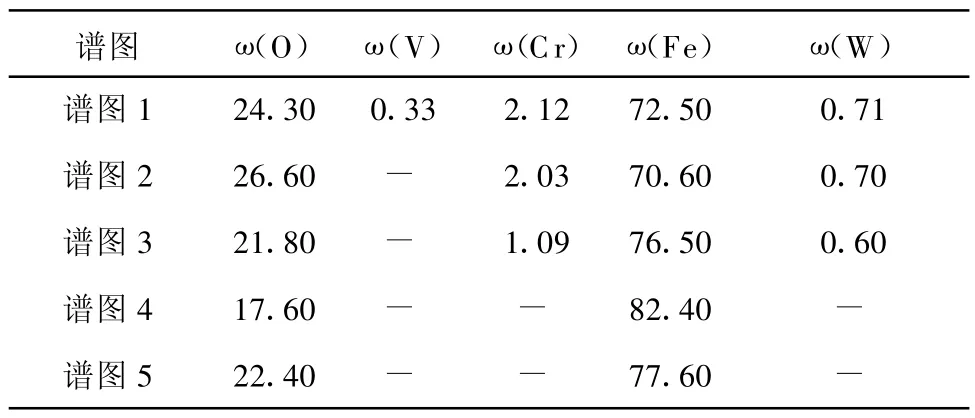

图19 T23钢管的完整二层氧化物Fig.19 Two-layer oxide scale on inner surface of T23 tube

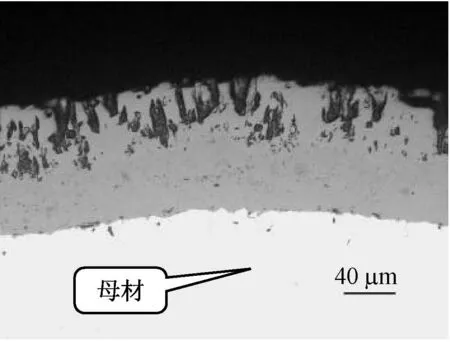

图20 T23钢管内层氧化物的孔洞链Fig.20 Hole-chains in oxide scale on inner surface of T 23 tube

图21 T23钢管的氧化皮沿内层氧化物孔洞链脱落Fig.21 Falling off of oxide scale along hole-chain of T 23 tube

从T23钢管内壁氧化层的微观结构特征可看出:T23钢末级过热器运行管的原生完整二层氧化物的内层较致密,但存在一条或多条孔洞链,孔洞链沿圆周方向排列;内壁氧化物容易沿着圆周方向排列的孔洞链开裂,从而造成内壁氧化物分离.

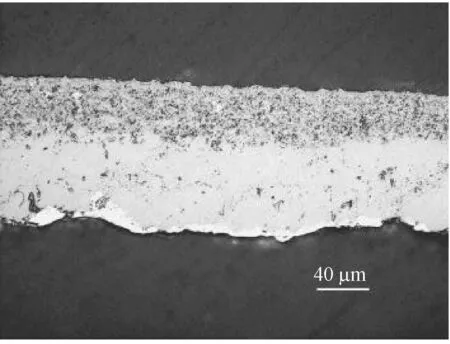

2.3.2 T91钢管内壁氧化层的微观结构

T91钢管内壁氧化层的微观结构特征见图22和图23.

图22 T91钢管的内层氧化物致密层和疏松层Fig.22 Compact and loose layer of oxide scale on inner surface of T 91 tube

图23 T91钢管的完整二层氧化物和径向裂纹Fig.23 Radial cracks in a piece of unbroken two-layer scale on T91 tube

从T91钢内壁氧化层的微观结构特征可看出:(1)T91钢末级过热器运行管的完整二层氧化物的内层多细孔,一般在内层靠基体金属侧存在孔洞链,孔洞链沿圆周方向排列;内层氧化物致密带和疏松带相间存在.(2)T91管样氧化层的开裂以径向开裂为主.

3 结 论

(1)T23钢末级过热器运行管样均发生内壁氧化皮脱落,脱离形式有大片状和椭圆状;T91钢末级过热器运行管样均未发生内壁氧化皮脱落,管样内壁存在许多几乎平行的纵向氧化皮裂缝.(2)T23钢管样的原生氧化皮为二层结构:外层为具有粗大柱状晶的纯磁铁矿(Fe3O4);内层为具有等轴细晶的含W和Cr的尖晶石;原生氧化皮内层存在一条或多条沿圆周方向排列的孔洞链,氧化物容易沿孔洞链分离,从而造成氧化物脱落.

(3)T91钢末级过热器运行管样氧化物内层多细孔,靠金属基体侧存在沿圆周方向排列的孔洞链;内层氧化物致密带和疏松带相间存在;T91管样氧化物层的开裂以径向开裂为主,这有助于氧化层的热应力和生长应力松弛.

(4)脱落氧化皮结构为二层:外层仅含有Fe和O,内层除Fe和O外,还含有W、Cr和V.脱落氧化皮内层含W元素,说明脱落氧化皮来自末级过热器T23钢管内壁,而非T91钢管内壁.

(5)此次爆管的根本原因是末级过热器T23/T91钢管的T23管段内壁在长期高温蒸汽环境下生成氧化皮,机组启停过程中管子的热应力急剧变化,导致缺陷(孔洞链)多的内层氧化物与基体金属分离,大量氧化皮脱落,顺汽流方向堆积到下弯管出汽边,致使管子通流截面减少、介质流量降低而产生过热,最终发生了爆管事故.

(6)T23钢与T22钢的Cr含量相当,二者抗蒸汽氧化性能基本相近.由于T23钢管内壁氧化皮较T22钢管易脱落,因此,超临界锅炉高温受热面T23钢管计算壁温应控制在570℃内.

[1] 西安热工研究院有限公司.某电厂T23/T91钢管材料状态与氧化皮影响评定报告[R].西安:西安热工研究院有限公司,2008.

[2] WRIGHT IG,TORTORELLI PF,SCHÜTZE M,et al.Program on technology innovation:oxide growth and exfoliation on alloys exposed to steam[R].Paloalto,CA:EPRI,2007.

[3] 李婷,赵钦新,王云刚,等.STBA24钢管蒸汽氧化的微观特征研究[J].动力工程学报,2010,30(4):293-297. LI Ting,ZHAO Qinxin,WANG Yungang,et al.Microstructure features of steam oxidation scales on STBA24 steel tubes[J].Journal of Chinese Society of Power Engineering,2010,30(4):293-297.

[4] 黄兴德,周新雅,游喆,等.超(超)临界锅炉高温受热面蒸汽氧化皮的生长与剥落特性[J].动力工程,2009,29(6):602-608. HUANG Xingde,ZHOU Xinya,YOU Zhe,et al.Oxide scale growth and exfoliation behavior on high temperature heat-absorbing surface exposed to steam for supercritical(ultrasupercritical)boilers[J].Journal of Power Engineering,2009,29(6):602-608.